Выбор эффективного способа получения заготовки. Производство заготовки объемной штамповкой - Разработка технологического процесса изготовления детали "зубчатое колесо"

Т. к. партия изготовляемых деталей составляет 400шт.

Производство не крупносерийное; материал детали не литейная сталь, в исключительных случаях заготовку можно получить способом горячей объемной штамповкой.

Производство заготовки горячей объемной штамповкой

Горячая объемная штамповка -- это вид обработки металлов давлением, при котором формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента -- штампа (см. рис.3.1.1, е). Течение металла ограничивается поверхностями полостей (а также выступов), изготовленных в отдельных частях штампа, так что в конечный момент штамповки они образуют единую замкнутую полость (ручей) по конфигурации поковки.

В качестве заготовок для горячей штамповки в подавляющем большинстве случаев применяют прокат круглого, квадратного, прямоугольного профилей, а также периодический. При этом прутки разрезают на отдельные (мерные) заготовки, хотя иногда штампуют и от прутка с последующим отделением поковки непосредственно на штамповочной машине. Мерные заготовки отрезают от прутка различными способами: на кривошипных пресс - ножницах, механическими пилами, газовой резкой и т. д.

По сравнению с ковкой штамповка имеет ряд преимуществ. Горячей объемной штамповкой можно получать без напусков поковки сложной конфигурации, которые ковкой изготовить без напусков нельзя. При этом допуски на штампованную поковку в 3--4 раза меньше, чем на кованую. Вследствие этого значительно сокращается объем последующей механической обработки; штампованные поковки обрабатывают только в местах сопряжения с другими деталями, и эта обработка может сводиться только к шлифованию.

Производительность штамповки значительно выше -- составляет десятки и сотни поковок в час.

В то же время штамповочный инструмент -- штамп -- дорогостоящий инструмент и является пригодным только для изготовления какой-то одной, конкретной поковки. В связи с этим штамповка экономически целесообразна лишь при изготовлении достаточно больших партий одинаковых поковок.

Кроме того, для объемной штамповки поковок требуются гораздо большие усилия деформирования, чем для ковки таких же поковок. Поковки массой в несколько сот килограммов для штамповки считаются крупными. В основном штампуют поковки массой 20--30 кг. Но благодаря созданию мощных машин в отдельных случаях штампуют поковки массой до 3 т.

Горячей объемной штамповкой изготовляют заготовки для ответственных деталей автомобилей, тракторов, сельскохозяйственных машин, самолетов, железнодорожных вагонов, станков и т. д.

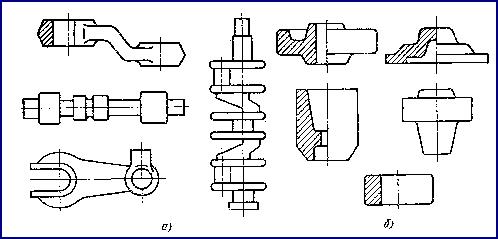

Конфигурация поковок чрезвычайно разнообразна, в зависимости от нее поковки обычно подразделяют на группы. Например, штампованные поковки, показанные на рис.3.2.1, можно разделить на две группы: удлиненной формы, характеризующиеся большим отношением длины к ширине (рис.3.2.1,а), и круглые или квадратные в плане (рис.3.2.1,б).

Способы горячей объемной штамповки

Наличие большого разнообразия форм и размеров штампованных поковок, а также сплавов, из которых их штампуют, обусловливает существование различных способов штамповки.

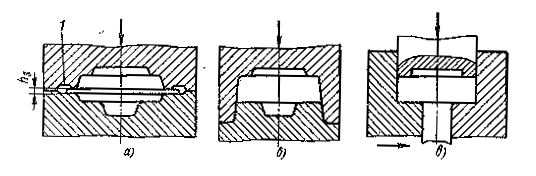

Так как характер течения металла в процессе штамповки определяется типом штампа, то этот признан можно признать основным для классификации способов штамповки. В зависимости от типа штампа выделяют штамповку в открытых штампах и в закрытых.

Штамповка в открытых штампах (рис.3.2.2, а). Эта штамповка характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает заусенец (облой), который закрывает выход из полости штампа и заставляет металл целиком заполнить всю полость. В конечный момент деформирования в заусенец выжимаются излишки металла, находящиеся в полости, что позволяет не предъявлять особо высоких требований к точности заготовок по массе. Заусенец затем обрезается в специальных штампах. Штамповкой в открытых штампах получают поковки всех типов (см рис.3.2.1,а, б)

Штамповка в закрытых штампах (рис.3.2.2, б, в). Эта штамповка характеризуется тем, что полость штампа в процессе деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа

При этом постоянный и небольшой, так что образование заусенца в нем не предусматривается. Устройство таких штампов зависит от типа машины, на которой штампуют. Например, нижняя половина штампа может иметь полость, а верхняя -- выступ (па прессах), или наоборот (на молотах). Закрытый штамп может иметь не одну, а две взаимно перпендикулярные плоскости разъема, т. е. состоять из трех частей (рис. 3.2.2, в).

При штамповке в закрытых штампах необходимо строго соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше нужного. Следовательно, в этом случае процесс получения заготовки усложняется, поскольку отрезка заготовок должна сопровождаться высокой точностью. Как правило, штамповкой в закрытых штампах получают поковки, показанные на рис.3.2.1 б.

Существенным преимуществом штамповки в закрытых штампах является уменьшение расхода металла, поскольку нет отхода в заусенец. Поковки, полученные в закрытых штампах, имеют более благоприятную макроструктуру, так как волокна обтекают контур поковки, а не перерезаются в месте выхода металла в заусенец. При штамповке в закрытых штампах металл деформируется в условиях всестороннего неравномерного сжатия при больших сжимающих напряжениях, чем в открытых штампах. Это позволяет получать большие степени деформации и штамповать малопластичные сплавы.

К закрытой штамповке можно отнести штамповку выдавливанием и прошивкой, так как штамп в этих случаях выполняют по типу закрытого и отхода в заусенец не предусматривают. Деформирование металла при горячей штамповке выдавливанием и прошивкой происходит так же, как при холодном прямом и обратном выдавливании.

Похожие статьи

-

Материал детали - сталь 45 ГОСТ 1050-74. Данная сталь нелитейная, поэтому выбор литейной заготовки не целесообразен. Так как разность диаметров большая,...

-

Возможные способы получения заготовки Виды обработка металлов давлением Процессы обработки металлов давлением по назначению подразделяют на два вида: 1)...

-

Т. к производство крупносерийное и деталь зубчатое колесо с большой разницей в диаметре, заготовку рационально получать штамповкой на...

-

Производство стали - Разработка технологического процесса изготовления детали "зубчатое колесо"

Сущность процесса Основными материалами для производства стали являются передельный чугун и стальной лом (скрап). Содержание углерода и примесей в стали...

-

Выбор заготовки, Технологический маршрут изготовления детали - Технология изготовления вала

Исходные данные: 1) рабочий чертеж детали; 2) Тип производства серийный. Деталь представляет собой тело вращения. В качестве заготовки можно принять...

-

Порядок выполнения заданной детали. Обработка заготовки на токарно-винторезном станке (черновая) I-центра; II-заготовка; III - резец черновой токарный...

-

Производство чугуна - Разработка технологического процесса изготовления детали "зубчатое колесо"

Материалы, применяемые в доменном производстве Для выплавки чугуна в доменных печах используют железные руды, топливо и флюсы. Железные руды Содержат...

-

Аносов В. М. Разработка технологического процесса изготовления детали "зубчатое колесо" - Челябинск: ЮУрГУ, ТВ, 2006, 39 стр., 30 илл. Библиография...

-

МЕТОД ОБЪЕМНОЙ ШТАМПОВКИ - Основные технологические процессы механообрабатывающих производств

Основным инструментом при штамповке являются штампы. Штампы представляют собой стальные формы, в которых имеются полости (ручьи), соответствующие форме и...

-

Горячая объемная штамповка - Технологии машиностроения

Объемная штамповка -- придание заготовке заданной формы и размеров путем принудительного заполнения материалом рабочей полости штампа, называемой ручьем....

-

Характер производства Для мелкосерийного и единичного производства характерно использование в качестве заготовок горячекатаного проката, отливок,...

-

Выбор метода и способа получения заготовки Необходимость экономии материальных ресурсов предъявляет высокие требования к рациональному выбору заготовок,...

-

Анализ служебного назначения детали. Назначение технических требований Задача данного раздела - на базе анализа технических требований к детали...

-

Характеристики методов получения заготовок Вопросы по теме: Производство заготовок литьем. Производство заготовок пластическим деформированием. Получение...

-

Выбор вида заготовки зависит от конструктивных форм деталей, их назначения, условий их работы в собранной машине, испытываемых напряжений. Существует...

-

Вопросы по теме Выбор способа получения заготовки и последовательность построения технологического процесса. Исходные данные, необходимые при...

-

Выбор материала и технология производства заготовок деталей и инструментов

ВЫБОР МАТЕРИАЛА И ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ЗАГОТОВОК ДЕТАЛЕЙ И ИНСТРУМЕНТОВ Цель работы - провести анализ условий работы заданного изделия, выбор...

-

Инструмент и оборудование для прокатки Инструментом прокатки являются валки , которые в зависимости от прокатываемого профиля могут быть гладкими (рис....

-

Холодная штамповка, Объемная холодная штамповка - Технологии штамповки

Холодная штамповка производится в штампах без нагрева заготовок и сопровождается деформационным упрочнением металла. Холодная штамповка является одним из...

-

Технологическая часть, Выбор способа изготовления отливки - Проект цеха стального литья на 10000 т

Произведем анализ конструкции отливки "Кронштейн передней рессоры задний". Отливка по конструкции несложная, компактная. Толщина стенок по всей длине...

-

005 операция. Штамповка ГКМ. Штамповать заготовку будем согласно эскизу непосредственно от прутка, то есть без предварительной разрезки его на отдельные...

-

005. Для токарной операции выбираем токарно-винторезный станок модели 16Л20, исходя из его технических характеристик: 1. Наибольший диаметр...

-

Изгиб вала Износ поверхности под подшипник Износ шлицов по ширине Износ резьбы. 005 слесарная 010 токарно-винторезная 015 слесарная 020 наплавочная 025...

-

Наименование детали - фланец. Назначение детали - деталь служит для образования разъемных соединений труб. Обозначение материала детали - сталь 45 ГОСТ...

-

Изгиб вала Износ поверхности под подшипник Износ поверхности под подшипник Износ шлицов по ширине 005 слесарная 010 токарно-винторезная 015 слесарная 020...

-

Технологическая схема зависит от вида и характера, вида и качества исходных материалов, от уровня развития техники (рис.1.). Рисунок 1- Технологическая...

-

В зависимости от типа производства (массовое, серийное, единичное) и требований к качеству изделия выбирают способ изготовления изделия - горячее...

-

Выбор транспортных средств для заготовок и деталей производим исходя из габаритных размеров деталей, а так же планировкой рабочих мест, расположения...

-

Резьбовые цоколи являются наиболее массовым типом цоколей для ламп накаливания общего назначения. Корпус резьбового цоколя чаще всего изготавливают из...

-

Разработка технологических процессов - Технологическая подготовка машиностроительного производства

Для служб ТПП исходным документом является приказ руководителя предприятия, в котором определяется поэтапное выполнение мероприятий по технологической...

-

Обоснование технологического маршрута изготовления детали. План изготовления детали Задача раздела - разработать оптимальный технологический маршрут, т....

-

Резьбовые цоколи являются наиболее массовым типом цоколей для ламп накаливания общего назначения. Корпус резьбового цоколя чаще всего изготавливают из...

-

Проверяем пригодность роликоподшипников конических однорядных по ГОСТ 333-79, условное обозначение - 7202. Проверим пригодность подшипника по [8;c.103]:...

-

Молибден принадлежит к числу редких тугоплавких металлов. Отечественная промышленность выпускает молибденовую проволоку 1 и 2 классов. Проволоку класса 2...

-

Молибден принадлежит к числу редких тугоплавких металлов. Отечественная промышленность выпускает молибденовую проволоку 1 и 2 классов. Проволоку класса 2...

-

Маршрутная технология процесса изготовления деталей - Ремонт токарного станка

Выбор заготовки: при выборе заготовки для механической обработки заменяемой детали нужно учитывать технические требования, предъявляемые к детали....

-

Описание конструктивных особенностей и условий работы ремонтируемой детали Условия работы данной детали являются сложными и тяжелыми. Вал постоянно...

-

Описание технологического процесса - Промышленное производство мелкодисперсной фракции дерева

Как правило, сырьем для МДФ служит щепа, которую можно изготовлять непосредственно в цехе или привозить со стороны. До подачи в производство щепу...

-

Общие принципы выбора заготовки - Заготовительное и литейное производство

Наиболее широко для получения заготовок в машиностроении применяют следующие методы: литье, обработка металла давлением и сварка, а также комбинация этих...

-

Технологический процесс прокатки - Прокат и его производство

Исходным продуктом для прокатки могут служить квадратные, прямоугольные или многогранные слитки, прессованные плиты или кованые заготовки. Процесс...

Выбор эффективного способа получения заготовки. Производство заготовки объемной штамповкой - Разработка технологического процесса изготовления детали "зубчатое колесо"