Производство чугуна - Разработка технологического процесса изготовления детали "зубчатое колесо"

Материалы, применяемые в доменном производстве

Для выплавки чугуна в доменных печах используют железные руды, топливо и флюсы.

Железные руды Содержат железо в различных соединениях.

Магнитный железняк, содержащий магнитную окись железа Fe3O4, добывают в виде плотных кусковых пород (55 -- 60% железа). Наиболее крупные месторождения этой руды в нашей стране -- Соколовское и Сарбайское, Курская магнитная аномалия и др.

Красный железняк содержит Fe2O3 и имеет красноватый цвет (55--60% Fe). Крупные месторождения этой руды в нашей стране -- Криворожское, Курская магнитная аномалия, Атасуйское и др.

Бурый железняк Содержит гидраты окислов железа 2Fe2O33H2O и Fe2O3H2O (37--55% Fе). Бурый железняк широко распространен в земной коре. Богатые месторождения его в нашей стране -- Керченское, Аятское, Лисаковское.

Шпатовые железняки содержат FeCO3 (30-- 40% Fe). Богатые залежи шпатового железняка в нашей стране находятся в Бакальском месторождении. Мы располагаем богатейшими в мире месторождениями железных руд. Более 48% мировых разведанных запасов железных руд приходится на долю России.

Марганцевые руды применяют для выплавки ферросплавов с 10--82% Mn, а также передельных чугунов, содержащих до 1% Mn. Марганец в рудах содержится в виде окислов и карбонатов: MnO2, Mn2O3, Mn3O4, MnCO3 и др. В рудах обычно содержится не более 22--45% Mn. Наиболее крупные месторождения марганцевых руд в нашей стране -- Чиатурское и Никопольское. По запасам марганцевых руд Россия занимает первое место в мире.

Хромовые руды используют для производства феррохрома, металлического хрома и огнеупорных материалов -- хромомагнезитов. Хромовые руды содержат сложные соединения хрома -- хромит (FeO, Cr2O3), магнохромит (Mg, Fe) Cr 2O4 и др. В рудах обычно содержится около 40 Cr2O3. Наша страна располагает богатейшими в мире запасами хромовых руд.

Комплексные руды используют для выплавки природно-легированных чугунов. Это железомарганцевые руды, содержащие, кроме железа, до 20% Mn (Атасуйское месторождение), хромоникелевые руды с 37--47% Fе, до 2% Cr, до 1% Ni (Халиловское месторождение), железованадиевые руды, содержащие до 0,17-- 0,35% V.

Топливо. Для доменного процесса требуется прочное, неспекающееся твердое топливо, которое служит не только горючим для нагрева шихты и ее расплавления, но и химическим реагентом для восстановления железа из руды. Естественные виды топлива не обладают необходимыми свойствами, так как они спекаются и недостаточно прочны. Поэтому для доменной плавки применяют твердое топливо -- кокс.

Флюсы. Пустая порода железных руд содержит окислы, температура плавления которых значительно выше развиваемых в доменной печи (Al2O3 - 2040°С, СаО - 2570С, MnO - 2800°С). Однако при определенном количественном соотношении этих окислов образуются легкоплавкие соединения -- шлаки, имеющие температуру плавления ниже 1300°С и обладающие хорошей текучестью при 1450--1600° С. Для перевода пустой породы руды и золы кокса в шлаки требуемого химического состава с определенными химическими свойствами в доменную печь при плавке загружают флюсы. Шлаки, образующиеся в доменной печи, должны содержать определенное количество основных окислов (СаО, MnO). Это необходимо для удаления серы из металла, в который она может переходить из кокса и железной руды при плавке. Рекомендуется, чтобы в шлаке отношение содержания (СаО+MnO)/( SiO2 +А12O3) 1. Обычно пустая порода руды состоит в основном из SiO2 и А12O3. При выплавке чугуна в доменных печах в качестве флюса используют известняк CaCO3 или доломитизирванный известняк, содержащий CaCO3 и MgCO3.

Выплавка чугуна

Чугун выплавляют в печах шахтного типа - доменных печах. Сущность процесса получения чугуна в доменных печах заключается в восстановлении окислов железа, входящих в состав руды, которую загружают в печь, окисью углерода, водородом и твердым углеродом, выделяющимся при сгорании топлива в печи.

Устройство и работа доменной печи

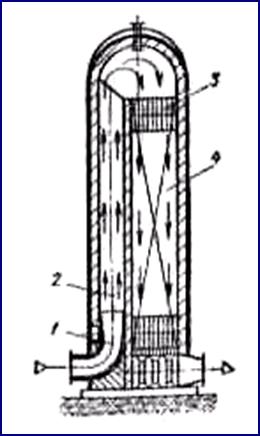

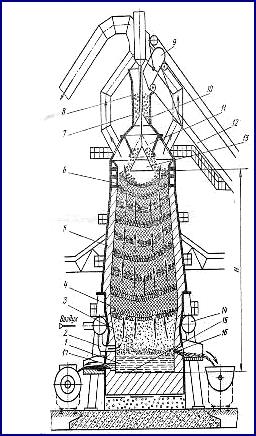

Доменная печь (рис. 2.1.1) имеет стальной кожух, выложенный изнутри огнеупорным шамотным кирпичом. Рабочее пространство печи включает колошник 6, шахту 5, распар 4, заплечики 3, горн 1, лещадь 15. В верхней части колошники находится засыпной аппарат 8, через который в печь загружают шихту (офлюсованный агломерат и окатыши). Шихтовые материалы поступают в бункера, расположенные на рудном дворе: офлюсованный агломерат с агломерационной фабрики, а кокс от коксовых батарей коксохимического завода. Из бункеров шихтовые материалы подаются в вагон - весы, на которых взвешивают определенный порции шихты. Из вагона - весов кокс и агломерат передаются в вагонетку 9 скипового подъемника. Две скиповые вагонетки с помощью лебедки передвигаются по наклонному мосту 12 к засыпному аппарату 8 и, опрокидываясь, высыпают шихту в приемную воронку 7 распределителя шихты. При опускании малого конуса 10 засыпного аппарата шихта попадает в чашу 11, а при опускании большого конуса 13 -- в доменную печь. Такая последовательность работы механизмов засыпного аппарата необходима для предотвращения выхода газов из доменной печи в атмосферу. Для равномерного распределения шихты в доменной печи малый конус и приемная воронка после загрузки очередной порции материалов поворачиваются на угол, кратный 60. Все механизмы засыпного аппарата и скипового подъемника работают автоматически по заданной программе. В процессе работы печи шихтовые материалы постепенно опускаются вниз, а через загрузочное устройство в печь подаются новые порции шихтовых материалов в таком количестве, чтобы весь полезный объем печи был заполнен. Полезный объем печи -- это объем, занимаемый шихтой от лещади до нижней кромки большого конуса засыпного аппарата при его опускании. Современные доменные печи имеют полезный объем 2000--5000 м3. Полезная высота доменной печи достигает 35 м. В верхней части горна находятся фурменные устройства 14, через которые в печь поступают нагретый воздух, необходимый для горения кокса, и газообразное топливо, в некоторых случаях жидкое или пылевидное топливо. Предварительный нагрев воздуха необходим для уменьшения потерь теплоты в печи. Воздух поступает в доменную печь из воздухонагревателей. Для нагрева воздуха применяют воздухонагреватели регенеративного типа. Внутри воздухонагревателя (рис.2.1.2) имеется камера сгорания 2 и насадка 4, занимающая основной объем воздухонагревателя. Насадка выложена из огнеупорных кирпичей 3 так, что между ними образуются вертикальные каналы. В нижнюю часть камеры сгорания к горелке 1 подается очищенный от пыли колошниковый газ, который сгорает и образует горячие газы. Горячие газы, проходя через насадку, нагревают еe и удаляются из воздухонагревателя через дымовую трубу. Затем подача газа к горелке прекращается, и по трубопроводу через насадку пропускается холодный воздух, подаваемый турбовоздуходувной машиной. Доменная печь имеет несколько воздухонагревателей: в то время как в одних насадка нагревается горячими газами, в других она отдает теплоту холодному воздуху, нагревая его. Поcле охлаждении нагретой насадки воздухом нагреватели переключаются. Воздух, проходя через насадку воздухонагревателя, нагревается до 1000-1200°С и поступает к фурменному устройству 14 доменной печи (см. рис.2.1.1), а оттуда в ее рабочее пространство.

Похожие статьи

-

Производство стали - Разработка технологического процесса изготовления детали "зубчатое колесо"

Сущность процесса Основными материалами для производства стали являются передельный чугун и стальной лом (скрап). Содержание углерода и примесей в стали...

-

Выплавка чугуна - Основы металлургического производства. Производство чугуна

Чугун выплавляют в печах шахтного типа - доменных печах. Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа,...

-

Производство чугуна - Основы металлургического производства. Производство чугуна

Чугун - сплав железа и углерода с сопутствующими элементами (содержание углерода более 2,14 %). Для выплавки чугуна в доменных печах используют железные...

-

Наименование детали - фланец. Назначение детали - деталь служит для образования разъемных соединений труб. Обозначение материала детали - сталь 45 ГОСТ...

-

Т. к. партия изготовляемых деталей составляет 400шт. Производство не крупносерийное; материал детали не литейная сталь, в исключительных случаях...

-

Производство чугуна в доменной печи. - Чугун и сталь

Выплавка чугуна производится в огромных доменных печах, выложенных из огнеупорных кирпичей достигающих 30 м высоты при внутреннем диаметре около 12 м....

-

Производство чугуна в доменной печи - Новые технологии производства чугуна и стали

Выплавка чугуна производится в огромных доменных печах, выложенных из огнеупорных кирпичей достигающих 30 м высоты при внутреннем диаметре около 12 м....

-

Производство чугуна, Исходные материалы - Полная характеристика черной металлургии

Исходные материалы Железные руды. Главный исходный материал для производства чугуна в доменных печах - железные руды. К ним относят горные породы,...

-

Т. к производство крупносерийное и деталь зубчатое колесо с большой разницей в диаметре, заготовку рационально получать штамповкой на...

-

Дроты (стеклянные трубки) изготовляются механизированным горизонтальным вытягиванием, так как размягченное стекло способно сохранять при растягивании...

-

Молибден принадлежит к числу редких тугоплавких металлов. Отечественная промышленность выпускает молибденовую проволоку 1 и 2 классов. Проволоку класса 2...

-

Лампа накаливания электрическая, источник света, в котором преобразование электрической энергии в световую происходит в результате накаливания...

-

Сырье поступает на предприятие автотранспортом, разгружается в цехе кран-балкой и складируется на отведенных для складирования местах в отделении...

-

Технологическая схема зависит от вида и характера, вида и качества исходных материалов, от уровня развития техники (рис.1.). Рисунок 1- Технологическая...

-

Для повседневного платья на первом плане функциональные и эргономические требования, такие как воздухопроницаемость, гигроскопичность, и несминаемость, а...

-

В стеклянных деталях изготовленных ламп могут оставаться внутренние напряжения, которые в определенных случаях могут привести к растрескиванию стекла и...

-

В стеклянных деталях изготовленных ламп могут оставаться внутренние напряжения, которые в определенных случаях могут привести к растрескиванию стекла и...

-

Резьбовые цоколи являются наиболее массовым типом цоколей для ламп накаливания общего назначения. Корпус резьбового цоколя чаще всего изготавливают из...

-

Дроты (стеклянные трубки) изготовляются механизированным горизонтальным вытягиванием, так как размягченное стекло способно сохранять при растягивании...

-

Разработка технологических процессов - Технологическая подготовка машиностроительного производства

Для служб ТПП исходным документом является приказ руководителя предприятия, в котором определяется поэтапное выполнение мероприятий по технологической...

-

Молибден принадлежит к числу редких тугоплавких металлов. Отечественная промышленность выпускает молибденовую проволоку 1 и 2 классов. Проволоку класса 2...

-

Резьбовые цоколи являются наиболее массовым типом цоколей для ламп накаливания общего назначения. Корпус резьбового цоколя чаще всего изготавливают из...

-

Понятие о качестве продукции. Качество продукции -- это совокупность свойств, обусловливающих ее пригодность удовлетворять определенные потребности в...

-

Для производства чугуна, стали и цветных металлов используют руду, флюсы, топливо, огнеупорные материалы. Промышленная руда - горная порода, из которой...

-

Аналитический операция 010 Токарная Глубина резания, мм: T2=1,1мм, i=2. T3=1,15 мм. T4=1,0 мм, i=2. Подача, мм/об: S2=1,3 мм/об [1,стр. 266] SД2 = 1,4...

-

Для разработки процесса изготовления какой-либо оптической детали необходимо иметь чертеж оптической детали, содержащий все требования к детали, чертеж...

-

Возможные способы получения заготовки Виды обработка металлов давлением Процессы обработки металлов давлением по назначению подразделяют на два вида: 1)...

-

Глубина резания при сверлении, мм: t =0,5-D, [4, с. 276] Где D - диаметр отверстия, мм. Глубина резания при зенковании, мм: t=0,5-(D-d); t2=0,5-9=4,5 мм....

-

Материал детали - сталь 45 ГОСТ 1050-74. Данная сталь нелитейная, поэтому выбор литейной заготовки не целесообразен. Так как разность диаметров большая,...

-

Инструмент и оборудование для прокатки Инструментом прокатки являются валки , которые в зависимости от прокатываемого профиля могут быть гладкими (рис....

-

Введение - Разработка технологического процесса на изготовление детали "Фланец"

Будущие учителя технологии и предпринимательства должны владеть знаниями по обработке конструкционных материалов, а именно знаниями о свойствах...

-

Анализ служебного назначения детали. Назначение технических требований Задача данного раздела - на базе анализа технических требований к детали...

-

Заключение, Список литературы - Разработка технологического процесса на изготовление детали "Фланец"

В процессе выполнения курсовой работы были применены знания по обработке конструкционных материалов. На примере детали "Фланец" описаны свойства...

-

005. Для токарной операции выбираем токарно-винторезный станок модели 16Л20, исходя из его технических характеристик: 1. Наибольший диаметр...

-

Схема технологического процесса Рисунок 2.1.2. - Схема технологического процесса, изготовления лампы накаливания Изготовление вводов Важными...

-

Окись серебра и борнокислый свинец просушивают 1 час при температуре примерно 120 0С, отмеряют согласно рецепту и перемешивают с помощью шпателя в...

-

Основная задача монтажа тела накала состоит в прочном закреплении вольфрамовой спирали на ножке и создания постоянных электрических контактов между...

-

Навивка спиралей осуществляется на специальных спирализационных машинах. Рассмотрим навивку спиралей на машинах с непрерывным керном (рис. 2.5). Вокруг...

-

Размерные цепи и их уравнения Составим уравнения операционных размерных цепей в виде уравнений номиналов. В общем виде это выглядит: [A] = IAI, (3.1) Где...

-

Так как размерный анализ имеет большую трудоемкость выполнения, то применять его целесообразно при методе достижения точности с помощью настроенного...

Производство чугуна - Разработка технологического процесса изготовления детали "зубчатое колесо"