Конструктивно-технологические методы обеспечения эффективного теплоотвода - Конструктивно-технологические методы обеспечения эффективного теплоотвода у перспективных электронных компонентов бортовой аппаратуры космического аппарата

Актуальность и современное состояние проблемы

Теплопроводящий охлаждающий агрегат электронный

Основными тенденциями электронных средств в микроэлектронном исполнении являются увеличение их сложности и снижение габаритов, с одной стороны, и увеличение требований к стабильности параметров - с другой. Эти тенденции противоречивы, так как увеличение сложности и уменьшение габаритов приводят к увеличению напряженности теплового режима, а требование обеспечения стабильности параметров системы связано с необходимостью его облегчения. В данных условиях основная проблема в технологии МКМ - обеспечение требуемого уровня качества и надежности ИМС. А одним из основных показателей монтажа МКМ является обеспечение тепловых характеристик и в первую очередь интенсивного отвода тепла, выделяемого кристаллами. Актуальность проблемы связана с тем, что элементы конструкции электронных средств могут нормально функционировать в ограниченном температурном диапазоне и обладают ограниченной термостойкостью. Так при нарушении теплового режима возможны следующие воздействия на работоспособность МКМ: нестабильность и деградация электрических параметров, обрывы и короткие замыкания соединений и выводов, потеря герметичности корпуса, изменение механических характеристик и т. д. Поэтому эффективность и качество конструкции электронных средств в значительной степени зависят от их способности отводить теплоту.

Обеспечение нормативных тепловых режимов всех элементов, входящих в электронные устройства, является необходимым, хотя и не единственным условием их надежной работы. Современные тенденции повышения быстродействия и микроминиатюризации электронных средств увеличивают удельную тепловую нагрузку и усложняют проблему теплового конструирования.

В рабочих условиях в результате внутреннего тепловыделения температура внутри устройства становится выше температуры окружающей среды. Вследствие неравномерного распределения источников тепла по объему устройства появляется неравномерность распределения температуры внутри устройства (рис.1.1). Изменения температуры вызывают соответственно изменения электрических и механических свойств материалов и характеристик электронных устройств. При этом возникают обратимые и необратимые эффекты, приводящие к снижению надежности и появлению нестабильности работы устройства.

а)б)

Рис.1.1. Изменения температуры в модуле МКМ в результате переноса тепла от кристаллов: а) до включения; б) после включения

Обеспечение нормативных тепловых режимов электронных средств, т. е. обеспечение такого температурного поля в устройстве, при котором все используемые элементы работают в условиях, соответствующих требованиям ТУ, является одной из основных задач, решаемых при конструировании. Основной способ обеспечения требуемого теплового режима заключается в создании теплового динамического равновесия, т. е. создание условий, при которых количество рассеиваемого в окружающей среде тепла равняется количеству тепла, выделяемого в устройстве. Основные потери в силовых транзисторах и модулях создаются непосредственно в кристалле. Тепло, выделяемое полупроводниковым кристаллом, отводится через корпус элемента на теплоотвод и далее в окружающую среду. Передача тепла от аппаратуры, модулей и блоков в окружающую среду осуществляется кондукцией, конвекцией, излучением. В процессе охлаждения в зависимости от способа отвода тепла любой из этих процессов может доминировать. Например, если охлаждаемое устройство установлено на теплосток с жидкостным охлаждением, большая часть тепла отводится за счет теплопроводности. При использовании вентиляторов в режиме принудительного охлаждения основное тепло отводится за счет конвекции.

При выборе способа охлаждения учитываются режим работы аппаратуры, конструктивное исполнение, величина рассеиваемой мощности, плотность теплового потока, объект установки, условия окружающей среды.

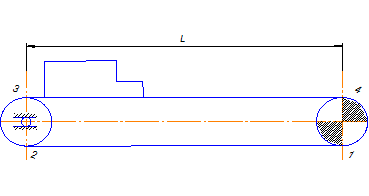

При кондуктивном охлаждении передача теплоты осуществляется через непосредственный контакт с помощью тепловых разъемов, теплопроводящих шин, печатных плат на металлической основе, радиаторов. Количество теплоты QK, передаваемой в статическом режиме кондукцией, определяется выражением:

,

Где ЛM - Коэффициент теплопроводности; S - площадь теплостока; L - длина пути передачи тепла; ДT - разность температуры конструкции и окружающей среды.

При конвективном теплоотводе, как правило, используются следующие 3 способа охлаждения:

- 1) Воздушное естественное. Применяется в бытовой аппаратуре и в блоках, где плотность тепловых потоков не превышает 0,05 Вт/см2. При компоновке необходимо стремиться к равномерному распределению выделяемого тепла по всему объему блоков. 2) Принудительное воздушное охлаждение. С помощью автономных вентиляторов обеспечивается теплоотвод от модулей и блоков с мощностью излучения не более 0,5 Вт/см2. Применяется вытяжная или приточно-вытяжная схема охлаждения. 3) Водовоздушная система охлаждения. Используется в герметичной аппаратуре, а также при обеспечении теплоотвода от модулей и блоков с мощностью излучения свыше 0,5 Вт/см2. Отвод теплоты от блоков осуществляется от центрального кондиционера или с помощью автономных вентиляторов воздухом, или жидким хладогеном.

Тепло от кристалла отводится прежде всего через материалы, находящиеся в непосредственном контакте с ним, т. е. корпус элемента и теплоотвод. Поскольку теплоотвод имеет конечные размеры, его температура всегда выше температуры окружающей среды. Эта разница зависит от размера, формы, материала радиатора и способа охлаждения (естественная или принудительная вентиляция, жидкостное охлаждение). Целью всегда является ограничение температуры кристалла на допустимом уровне.

Для моделирования с помощью ЭВМ тепловых процессов, протекающих в конструкциях РЭА, таких как стоечные конструкции, блоки, печатные узлы, функциональные ячeйки, микросборки, могут быть использованы тепловые модели. Целью моделирования является получение тепловых полей конструкций РЭА, функциональных ячеек, печатных плат, подложек, температур активных зон и корпусов электрорадиоэлементов. Тепловые модели позволяют решать следующие задачи:

- - определение тепловых режимов работы всего множества радиокомпонентов и несущих конструкций с учетом конструктивно-технологических и эксплуатационных особенностей РЭА различного назначения (авиационной, космической, автомобильной и др.) и внесение изменений в конструкцию с целью обеспечения необходимых с точки зрения электрических характеристик или показателей надежности тепловых режимов работы РЭА; - выбор лучшего варианта конструкции РЭА из нескольких имеющихся, с точки зрения тепловых характеристик; - обоснование в необходимости дополнительной защиты РЭА от температурных воздействий; - создание эффективной программы испытаний аппаратуры на тепловые воздействия.

Перспективы развития конструктивно-технологических решений эффективного теплоотвода

Известно, что одна из самых важных и сложных задач, возникающих при разработке электронной аппаратуры,- отвод выделяемого ею тепла. При современной устойчивой тенденции к уменьшению габаритов электронных устройств эта проблема не исчезает, а напротив, становится все более острой, и тем сильнее, чем выше мощность устройства и меньше его физический объем.

К настоящему времени в мировой технической практике МКМ имеется определенный опыт обеспечения теплоотвода, основанный на применении как различных теплопроводных материалов плат, так и специальных конструктивно-технологических вариантов для монтажа кристаллов в МКМ.

Теплопроводящие материалы для электронных устройств и приборов

Быстрое развитие электроники было бы невозможно без столь же быстрого развития промышленности специальных материалов. Как правило, цель их разработки и внедрения в производство электронных устройств - уменьшение габаритов и снижение энергопотребления. А это, в свою очередь, приводит к появлению новых потребительских свойств и даже принципиально новых технических направлений.

Компания Bergquist (США), один из лидеров среди производителей специальных материалов для электронной аппаратуры, уже более 30 лет выпускает различные теплопроводящие материалы, значительно улучшающие тепловые режимы работы электронных устройств и приборов. И в первую очередь - это композит Thermal Clad*, предназначенный, подобно фольгированным текстолитам типа FR4, для изготовления теплонапряженных систем на печатных плат (рис.1.2).

Рис.1.2. Печатные платы, изготовленные из материала Thermal Clad:

- А) алюминиевая основа толщиной 1 мм, двухслойный диэлектрик FR4/LTI, медная фольга толщиной 35 мкм с покрытием из олова; Б) медная основа толщиной 2 мм, диэлектрик HT, медная фольга толщиной 356 мкм с покрытием никель-золото

Такая структура, отличающаяся высокими прочностью и жесткостью, позволяет эффективно отводить тепло от всей площади печатной платы. Первый слой материала Thermal Clad представляет собой медную фольгу толщиной от 35 до 350 мкм и служит для изготовления токоведущих дорожек печатной платы. Как и в случае применения обычных фольгированных текстолитов, рисунок печатной платы на слое Thermal Clad можно выполнять травлением или фрезерованием. Второй, или средний, слой с высокой теплопроводностью и толщиной 75-200 мкм изготовлен из особого диэлектрика - смеси полимера со специальной керамикой. Полимер выбирается исходя из его диэлектрических свойств, тогда как керамический наполнитель предназначен для улучшения теплопроводности материала, благодаря чему средний слой имеет и отличные диэлектрические свойства, и очень низкое тепловое сопротивление. Объемное удельное сопротивление материала этого слоя не менее 1014 Ом-см. При толщине диэлектрика 75 мкм допустимое рабочее напряжение между первым и третьим слоями составляет 5,5 кВ переменного тока и более, что вполне достаточно для большинства приложений. В композите Thermal Clad средний слой - ключевой, поскольку соединяет первый слой с третьим, металлическим (алюминиевым или медным) базовым слоем (толщиной 1-3,5 мм), который служит радиатором для всей печатной платы и выполняет функцию проводника тепла к этому третьему слою или к подложке.

Поставляется достаточно широкая номенклатура композитов Thermal Clad с различными диэлектриками: HT/LTI (High Temperature/Low Thermal Impedance - высокотемпературный диэлектрик с низким полным тепловым сопротивлением); MP (Multi_Purpose - диэлектрик широкого применения); CML (Circuit Material Laminate - слоистый диэлектрический материал типа гетинакса) и другие. Тангенс угла диэлектрических потерь всех типов диэлектриков довольно низкий, что обеспечивает использование на частотах до 150 МГц.

Композиты, помимо эффективного отвода тепла от печатной платы, позволяют решать и другие проблемы, возникающие при разработке и производстве электронных устройств. На такой печатной плате с теплоотводом можно без специальной изоляции размещать активные элементы (мощные транзисторы и микросхемы) с различной полярностью на теплоотводящем выводе. Это способствует увеличению плотности монтажа, упрощает сборку изделия, снижает стоимость производства при значительном повышении его надежности.

Однако необходимо учитывать, что при нагреве печатных плат из фольгированных текстолитов происходит отслаивание токопроводящих дорожек, что часто приводит к их окислению и обрыву. Температура нагрева, при которой может произойти такое отслаивание, колеблется от 100 до 160°С, время нагрева - от нескольких минут до нескольких месяцев.

Для высокотемпературных приложений, где подобные нежелательные явления наиболее вероятны, выпускаются материалы с подложкой, изготовленной из низкоуглеродистой стали толщиной 1-2 мм.

Для электронных устройств, работающих в неблагоприятных условиях при высокой температуре, выпускаются специальные композиты Thermal Clad HTV. Они имеют более высокие технические характеристики: теплопроводность до 2,2 Вт/м-К и напряжение пробоя не ниже 9 кВ переменного тока при толщине диэлектрического слоя 150 мкм. Толщина медной фольги в материалах этой группы несколько больше - 140-350 мкм, что не только снижает сопротивление токоведущих дорожек (при заданной их ширине), но и увеличивает теплоотдачу от нагревающихся элементов.

От конструкций теплоотводящих элементов зависит не только эффективность отвода тепла, но также габариты и, конечно, надежность электронных устройств. Современные теплоотводы представляют собой сложные конструкции, состоящие из радиаторов, воздуховодов, вентиляторов и различных прокладок из специальных материалов, улучшающих теплоотдачу. В большинстве современных электронных систем в основном используется воздушное охлаждение, но в последнее время все чаще можно встретить жидкостное охлаждение, а также модули Пельтье. В любом случае, независимо от способа охлаждения, для отвода тепла от электронного компонента необходим радиатор, имеющий непосредственный тепловой контакт с охлаждаемым электронным компонентом или контакт через прокладки из специальных материалов. Поскольку площадь поверхности радиатора во много раз больше, чем у охлаждаемого компонента, теплообмен с окружающей средой усиливается. Главное при использовании радиаторов - обеспечить хороший тепловой контакт с охлаждаемыми поверхностями. В противном случае тепловое сопротивление охлаждающей системы резко увеличивается и эффективность теплоотвода падает. Поверхности охлаждаемых электронных компонентов (микросхем, транзисторов, тиристоров, диодов и др.), как правило, не очень ровные и не гладкие. Поэтому между ними и радиаторами для получения надежного теплового контакта располагаются специальные материалы, заполняющие неровности и обеспечивающие хороший тепловой контакт и максимальную теплопроводность системы. В качестве таких материалов наибольшее распространение получили специальные пластичные смеси - теплопроводные пасты или, как их еще называют, термопасты. Изготавливаются они на жидкой силиконовой основе с наполнителем из теплопроводного материала - окисла металла (цинка), металлической пудры и т. п. Их главные достоинства - простота использования и низкая стоимость, а основной недостаток - старение, высыхание и ухудшение теплового контакта. Вдобавок термопасты не обеспечивают электрической изоляции между охлаждаемым компонентом и радиатором, что часто бывает необходимо, например, при установке нескольких мощных разнополярных транзисторов на один, а не на несколько радиаторов. Кроме термопаст для улучшения теплового контакта применяются твердые материалы, такие как слюда, графит, керамика, фторопласт и др. Слюда обладает хорошими электроизолирующими свойствами, но хрупка и очень нетехнологична. Из-за высокой вероятности возникновения паразитных емкостей между корпусом компонента и радиатором при использовании слюды, характеризуемой высокой диэлектрической проницаемостью, ее применение на высоких частотах ограничено. Вдобавок, работа со слюдой требует специальных защитных средств для персонала. Графит используется в виде тонких пластин. Графитовые прокладки выпускаются в различных конфигурациях, они часто поставляются вместе с радиаторами для процессоров, используемых в микрокомпьютерах. Такие радиаторы, как правило, поставляются в комплекте со специальным вентилятором - кулером. Теплопроводность графита высокая, и он обеспечивает достаточно хороший тепловой контакт радиатора и компонента. Но этот материал очень хрупок и не обладает электроизоляционными свойствами. Керамические прокладки также имеют высокую теплопроводность и, кроме того, отличные электроизоляционные свойства, но они хрупки и очень дороги. Кроме того, производятся они в основном только для конкретных компонентов, их нельзя вырезать под нестандартные размеры. Электроизоляционные свойства фторопластовых пленок отличные. Они гибкие и легко режутся. Однако из-за высокой твердости эти пленки не обеспечивают хорошего теплового контакта, особенно если одна или обе поверхности охлаждаемого компонента не ровные, имеют шероховатости и микродефекты. Фторопласт плохо клеится, и к тому же его пленки довольно дороги.

С учетом приведенного краткого перечня достоинств и недостатков применяемых сегодня теплопроводных материалов можно определить основные предъявляемые к ним требования. Так, современные материалы, предназначенные для отвода тепла электронных компонентов, должны: иметь хорошую теплопроводность; иметь высокое пробивное напряжение; быть эластичными; легко обрабатываться и резаться; иметь клеевой слой с одной или двух сторон по желанию заказчика; быть экологически чистыми и не выделять вредные вещества при нагреве; иметь доступную цену.

Похожие статьи

-

Сварка электронно-лучевая и лазерная - Виды сварки и способы их применения

В промышленности все более широкое применение находят тугоплавкие и химически активные металлы и сплавы. Поэтому для их сварки необходимо применять...

-

Газонаполненные пластмассы - Характеристика и структурные методы исследования металлов

Газонаполненные пластмассы представляют собой гетерогенные дисперсные системы, состоящие из твердой и газообразной фаз. Структура таких пластмасс...

-

Предварительно нами выполнены физико-химические исследования свойств основных ферросплавов Аксуйского ферросплавного завода. Использовались: -...

-

Полиморфные превращения одного или обоих компонентов сплава изменяют его структуру и свойства. Рис. 43. Диаграмма состояния сплавов, компоненты которых...

-

Электронно-лучевые пучки широко используются в технологическом оборудовании для нагрева, сварки, плавки, размерной обработки, распыления, фундаментальных...

-

Основан на использовании диффузионных (нормальных) фазовых превращений при охлаждении металлов и сплавов. Основные параметры отжига II рода : температура...

-

Введение - Электронно-лучевой синтез TiO2 покрытий с использованием золь-гель мишеней

Интерференционные покрытия применяют для получения высоких коэффициентов отражения (зеркальные покрытия), для увеличения пропускания и контрастности...

-

Электронная установка выполняет функцию управления, контроля и мониторирования машины. Для выполнения этих функций электронная установка оснащена...

-

Резины специального назначения - Характеристика и структурные методы исследования металлов

Маслобензостойкие резины получают на основе каучуков хлоропренового (наирит), СКН и тиокола. Резины на основе наирита обладают высокой эластичностью,...

-

Стальной аппарат с мешалкой. Он состоит из корпуса и перемешивающего устройства с приводом. Корпус! включает в себя: цилиндрическую обечайку с приварным...

-

Материалы, применяемые при ремонте козлового крана Все материалы, применяемые для ремонта металлоконструкций, по своим механическим и качественным...

-

Пластическая деформация издревле считалась эффективным методом диспергирования структуры. Одним из них является обработка металла давлением, (а именно...

-

К технологическим свойствам пластмасс относят: текучесть, влажность, время отверждения, дисперсность, усадку, таблетируемость, объемные характеристики....

-

Поверхностная закалка - Характеристика и структурные методы исследования металлов

Это закалка, при которой только поверхностный слой изделия нагревают до заданной температуры. При поверхностной закалке на некоторую (заданную) глубину...

-

Отпуск стали - Характеристика и структурные методы исследования металлов

Отпуск закаленных углеродистых сталей Отпуском называют термическую операцию, заключающуюся в нагреве закаленной стали до температур, не превышающих...

-

Аппарат высокого напряжения. Назначение. Основные узлы и принцип работы маломасляных выключателей

Аппарат высокого напряжения. Назначение. Основные узлы и принцип работы маломасляных выключателей Тема: Аппарат высокого напряжения. Назначение. Основные...

-

Железо -- металл сероватого цвета. Атомный номер 26, атомная масса 55,85, атомный радиус 0,127 нм. Чистое железо, которое может быть получено в настоящее...

-

Конструкционные материалы - Металлические сплавы как основа конструкционных материалов

Конструкционные материалы, материалы, из которых изготовляются детали конструкций (машин и сооружений), воспринимающих силовую нагрузку. Определяющими...

-

Выбор материала резервуара РВСП 38500 м3 - Проектирование резервуара

В последующем при проектировании резервуара, необходимо выбрать материал полистовой конструкции, из которого будет спроектирован резервуар. Стали,...

-

В группу поверхностных абсорберов, включены аппараты с фиксированной поверхностью, т. е. аппараты, в которых поверхность контакта в известной степени...

-

Сушка. Общие сведения - Барабанная сушилка

Сушка представляет собой тепловую обработку материалов с целью удаления из них влаги путем испарения. Испарение влаги из материала происходит при...

-

Характеристика обрабатываемых деталей. Обоснование вида и толщины покрытий Серебро широко применяется в гальванотехнике. Серебро - ковкий, пластичный...

-

Резервуар предназначен для работы в условиях Крайнего Севера, Западной Сибири и Дальнего Востока. Для этих районов характерны длительные периоды с...

-

Для технологического процесса изготовления пластмасс наиболее важны физические и механические свойства пластических масс. В связи с этим рассмотрим...

-

Для технологии процессов химической переработки нефтяного сырья характерно преимущественное применение высоких температур и зачастую высоких давлений....

-

Технология производства сушеных овощей - Технология производства макаронных изделий

В производстве сушеных плодов и овощей очень много общих моментов. Рассмотрим основные технологические процессы сушки. Большинство пищевых продуктов, в...

-

Охлаждение мяса, Консервирование мяса низкой температурой - Консервирование мяса

По пищевому достоинству охлажденное мясо лучше замороженного. Охлаждают мясо в специальных камерах охлаждения, в которых перед загрузкой мяса T0 воздуха...

-

Характеристика способов горячего формования - Изготовление деталей из пластмасс

Литье под давлением применяют для изготовления деталей из термо - и реактопластов. При литье под давлением (рис.16) материал в гранулированном или...

-

Для литья под давлением обычно используют не первичные, а вторичные сплавы, что обусловлено экономическими соображениями. Наилучшими литейными свойствами...

-

Литье тонкостенных изделий - Общие аспекты и технология производства пластических масс

Одним из наиболее эффективных методов снижения себестоимости изделия является уменьшение толщины стенки изделия, позволяющее уменьшить расход материала и...

-

Применение углепластиков - Свойства и применение углепластиков

Углепластик (карбон) имеет невероятно широкую сферу применения. Углеродные материалы и изделия из них можно встретить в самых разнообразных отраслях...

-

В настоящее время электронно-лучевые пушки очень широко применяются в промышленности. Они используются для сварки, нанесения покрытий, плавки, в научных...

-

1. Плоскостность. Требование, означающее строгую параллельность лицевой стороны, куда наносят пленку, к тыльной стороне. Это необходимо как для...

-

ИСТОЧНИКИ ИНФРАКРАСНОГО ИЗЛУЧЕНИЯ (ЭЛЕКТРОНАГРЕВАТЕЛИ ВТОРОГО ТИПА) - Аппараты ИК-нагрева

Генерация электромагнитной энергии ИК-диапазона осуществляется ИК-излучателями (излучателями второго типа), которые в зависимости от длины волны...

-

Методы консервирования мяса и мясных продуктов - Консервирование мяса

1/ термический - воздействие низкими и высокими температурами; 2/ химический - воздействие различными химическими средствами, обладающими...

-

Вибір режиму ТО Розрахунок складу бетону. Приймаємо для виробництва виробів портландцемент ІІ-го типу М500. Для даної установки призначаємо ОК=10 см тому...

-

Первичная обработка молока заключается в его очистке от механических примесей и охлаждении до 4-6 ОС. Очистка молока от механических примесей молоко...

-

Измельчение древесных отходов необходимо для обеспечения надежного и устойчивого процесса ее сжигания. Кроме того, однородный фракционный состав...

-

Электронная микроскопия - Обработка на сверлильных станках

Появление электронного микроскопа, имеющего разрешающую способность, в десятки раз большую, чем световой микроскоп, позволило подробно изучить такие...

-

Технология горячеканального литья - Специальные методы литья пластмасс

Благодаря целому ряду технологических и экономических преимуществ горячеканальные системы (ГКС) получили широкое применение для литья пластиковых деталей...

Конструктивно-технологические методы обеспечения эффективного теплоотвода - Конструктивно-технологические методы обеспечения эффективного теплоотвода у перспективных электронных компонентов бортовой аппаратуры космического аппарата