Армирование. - Технологические процессы производства изделий из поливинилхлорида

При армировании пластической матрицы высокопрочным волокном получают системы, называемые "армированные волокном пластики" (АВП). АВП обладают весьма ценными свойствами: их отличает высокое отношение прочности к весу, значительная коррозионная стойкость и простота изготовления. Методом армирования волокнами удается получать широкий круг изделий. Красивый внешний вид, небольшой вес и коррозионная стойкость позволяют использовать АВП для обшивки морских судов. Кроме того, АВП используют даже в качестве материала для танков, в которых хранят кислоты.

Остановимся теперь подробнее на химическом составе и физической природе этих необычных материалов. Как было отмечено выше, они представляют собой полимерный материал, специальные свойства которого обусловлены введением в него армирующих волокон. Основными материалами, из которых изготовляют армирующие волокна (как мелко нарезанные, так и длинные), являются стекло, графит, алюминий, углерод, бор и бериллий. Самые последние достижения в этой области связаны с использованием в качестве армирующих волокон полностью ароматического полиамида, что обеспечивает более чем 50%-ное уменьшение веса по сравнению с армированными пластиками на основе традиционных волокон. Для армирования также используются и натуральные волокна, такие, как сисал, асбест и пр. Выбор армирующего волокна прежде всего определяется требованиями, предъявляемыми к конечному продукту. Однако стеклянные волокна остаются и по сей день широко используемыми и до сих пор вносят основной вклад в промышленное производство АВП. Наиболее привлекательными свойствами стеклянных волокон являются низкий коэффициент термического расширения, высокая стабильность размеров, низкая стоимость производства, высокая прочность при растяжении, низкая диэлектрическая константа, негорючесть и химическая стойкость. Другие армирующие волокна используют в основном в тех случаях, когда требуются некоторые дополнительные свойства для эксплуатации АВП в специфических условиях, несмотря на их более высокую стоимость по сравнению со стеклянными волокнами.

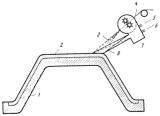

Рис.9. Схематическое изображение метода наслоения листов вручную:1 - чередующиеся слои полимера и стеклоткани; 2 - пресс-форма; 3 - прокаты-вающий ролик.

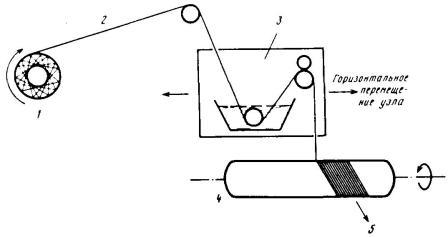

Рис 10. Схематическое изображение метода наматывания волокна:1- подающая катушка; 2 - непрерывная нить; 3 - узел для пропитки волокна и отжима смолы; 4 - сердечник; 5 - пропитанные смолой волокна, намотанные на сердечник.

АВП получают путем связывания волокон с полимерной матрицей и ее последующего отверждения под действием давления и температуры. Армирующие добавки могут быть в виде мелко порезанных волокон, длинных нитей и тканей.

В настоящее время существует несколько методов армирования пластикой. Наиболее часто используемыми из них являются: 1) метод наслоения листов вручную (рис.9), 2) метод наматывания волокна (рис.10) и 3) метод пропитки распылением (рис.11).

Метод наслоения листов вручную.

Качество конечного продукта в данном методе определяется умением и мастерством оператора. Весь процесс состоит из следующих стадий. Вначале форму покрывают тонким слоем адгезионной смазки на основе поливинилового спирта, силиконового масла или парафина. Это делается для предотвращения прилипания конечного изделия к форме. Затем форму покрывают слоем полимера, поверх которого кладут стеклоткань или мат. Эту стеклоткань, в свою очередь, покрывают другим слоем полимера. Все это для однородного прижимания стеклоткани к полимеру и удаления пузырьков воздуха плотно прокатывают роликами. Количество чередующихся слоев полимера и стеклоткани определяет толщину образца (рис.9). Затем при комнатной или повышенной температуре происходит отверждение системы. После отверждения армированный пластик снимают с формы и проводят зачистку и окончательную отделку. Этим методом получают листы, части автомобильного кузова, корпуса для судов, трубы и даже фрагменты зданий.

Метод наматывания волокна.

Этот метод очень широко используется для производства таких армированных пластических изделий, как цилиндры, выдерживающие высокие давления, цистерны для хранения химических веществ и корпуса моторов ракет. Он состоит в том, что непрерывную мононить, волокно, пучок волокон или тканую ленту пропускают через ванную со смолой и отвердителем. По мере выхода волокна из ванны избыток смолы отжимается. Пропитанные смолой волокна или ленту затем наматывают на сердечник требуемой формы и отверждают под действием температуры. Наматывающая машина (рис.10) сконструирована так, чтобы волокна могли наматываться на сердечник определенным образом. Натяжение волокна и способ его наматывания очень важны с точки зрения конечных деформационных свойств готового изделия.

Метод опрыскивания.

В этом методе используют пульверизатор с многоручьевой головкой. Струи смолы, отвердителя и нарезанного волокна одновременно подаются из пульверизатора на поверхность формы (рис.11), где они образуют слой определенной толщины.

Рис.11. Схематическое изображение метода опрыскивания: 1 -- форма; 2 -- распыленная смесь нарезанного волокна и смолы; 3 -- струя нарезанного волокна; 4 -- непрерывное волокно; 5-- смола; 6-- отвердитель; 7 -- узел для нарезания волокна и распыления; 8 -- струя смолы.

Нарезанное волокно определенной длины получают непрерывной подачей волокон в измельчающую головку аппарата. После достижения требуемой толщины полимерную массу при нагревании отверждают. Распыление является экспресс-методом для покрытия больших поверхностей. Многие современные пластические изделия, такие, как грузовые платформы, резервуары для хранения, кузовы грузовиков и корпуса кораблей, получают именно этим методом.

Похожие статьи

-

В данной курсовой работе будут рассмотрены технологические процессы производства изделий из поливинилхлорида. Поливинилхлорид -- один из наиболее...

-

Формование листовых термопластов является чрезвычайно важным процессом для производства трехмерных изделий из поливинилхлорида. Схема этого процесса...

-

Механизация и автоматизация технологических процессов Технология переработки полимеров - это область науки и техники, изучающая процессы, предназначенные...

-

Этот нежный, слегка кисловатый молочный продукт издавна пользуется в нашей стране большой популярностью. И не мудрено - творог питателен, вкусен,...

-

Литературный обзор - Технологический процесс производства хлеба

Хлеб -- пищевой продукт, получаемый путем выпечки, паровой обработки или жарки теста, состоящего, как минимум, из муки и воды. В большинстве случаев...

-

Описание технологического процесса - Промышленное производство мелкодисперсной фракции дерева

Как правило, сырьем для МДФ служит щепа, которую можно изготовлять непосредственно в цехе или привозить со стороны. До подачи в производство щепу...

-

Прямое прессование - Технологические процессы производства изделий из поливинилхлорида

Метод прямого прессования широко используется для производства изделии из термореактивных материалов. На рис.2 представлена типич-ная пресс-форма,...

-

Ротационное литье - Технологические процессы производства изделий из поливинилхлорида

Полые изделия получают в процессе, называемом "ротационное литье". Компаунд термопластического материала в виде мелкого порошка помещают в полую форму....

-

В процессе формования компаунд в виде порошка, чешуек или гранул помещают в пресс-форму и подвергают воздействию температуры и давления, в результате...

-

Разработка технологических процессов - Технологическая подготовка машиностроительного производства

Для служб ТПП исходным документом является приказ руководителя предприятия, в котором определяется поэтапное выполнение мероприятий по технологической...

-

Технологический процесс производства хлеба - Технологический процесс производства хлеба

Испокон веков выпекание хлеба требовало от пекаря особого мастерства, терпеливости и старания. Невзирая на бурное развитие передовых приемов переработки,...

-

Особенности производства ювелирных изделий, Основные процессы - Ювелирное дело

Основные процессы Производство является одним из важнейших факторов, влияющих на формирование потребительских свойств и качество ювелирных изделий. Одна...

-

Пневмоформование - Технологические процессы производства изделий из поливинилхлорида

Большое количество полых пластических изделий их ПВХ производят методом пневмоформования: канистры, мягкие бутылки для напитков и пр. Пневмоформование...

-

Литье под давлением - Технологические процессы производства изделий из поливинилхлорида

Наиболее удобным процессом для производства изделий из ПВХ является процесс литья под давлением. Несмотря на то что стоимость оборудования в этом...

-

Класс в Rational Rose -- это описание общей структуры (данных и связей) для дальнейшего создания объектов. Для того чтобы генератор Rational Rose имел...

-

Сырье поступает на предприятие автотранспортом, разгружается в цехе кран-балкой и складируется на отведенных для складирования местах в отделении...

-

Штамп предназначен для серийного производства деталей, усилитель. ОПИСАНИЕ КОНСТРУКЦИИ ИЗДЕЛИЯ И УСЛОВИЙ РАБОТЫ, ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ Штамп...

-

Тот факт, что ПВХ используют и самых различных формах, таких, как стержни, трубы, листы, пенопласты, а также как прессованные изделия, подразумевает...

-

Рассчитаем необходимое число единиц гипсоварочных котлов, согласно формуле: N=Pп/(Pч-K), Где Pп - требуемая часовая производительность предприятия; Pч -...

-

Описание ассортимента изделий Таблица 2.1 - Описание и характеристика изделий № Ноименование изделий Номер ГОСТа или ТУ Выход, % Физико-химические...

-

В процессе копчения происходит реакция между функциональными группами белков и отдельными составными частями дыма. О взаимодействии компонентов дыма с...

-

Изготовление клепок. По способу изготовления клепка делится на колотую и пиленую. В лесу выбирают пригодные для заготовки (выколки) деревья с диаметром...

-

Дефекты и недостатки хлеба - Технологический процесс производства хлеба

Дефекты хлебобулочных изделий делятся на: 1. Дефекты мякиша: - липкий мякиш - происходит при использовании недоброкачественной муки - закал (плотный, не...

-

Сертификация - Технологический процесс производства хлеба

Сертификация хлебобулочных изделий предполагает получение хлебного сертификата. Самая популярная классификация хлеба по составу: - ржаной хлеб (ГОСТ...

-

Проведение испытаний качества хлеба - Технологический процесс производства хлеба

Пищевой биологический технология качество хлеб Дефекты хлеба обусловлены различными причинами: качеством основного и вспомогательного сырья, нарушением...

-

Выбор материала изделия. Обоснование катетов сварных швов Материал изделия для изготовления сварной конструкции, необходимо выбирать в зависимости от...

-

Технологический процесс изготовления бочки:, Пиленая клепка. - Изготовление бондарских изделий

Пиленая клепка. Пиленая клепка делится на два вида: прямую и цилиндрическую. Прямая клепка представляет собой плоские прямоугольные дощечки немного...

-

Т. к. партия изготовляемых деталей составляет 400шт. Производство не крупносерийное; материал детали не литейная сталь, в исключительных случаях...

-

Производство стали - Разработка технологического процесса изготовления детали "зубчатое колесо"

Сущность процесса Основными материалами для производства стали являются передельный чугун и стальной лом (скрап). Содержание углерода и примесей в стали...

-

Производство чугуна - Разработка технологического процесса изготовления детали "зубчатое колесо"

Материалы, применяемые в доменном производстве Для выплавки чугуна в доменных печах используют железные руды, топливо и флюсы. Железные руды Содержат...

-

Технологический процесс сортирующего гидроразбивателя - Производство бумаги

На рисунке 1 показан сортирующий гидроразбиватель. После роспуска в основном гидроразбивателе макулатурная масса под давлением подается тангенциально в...

-

На винодельческих заводах, расположенных в районах выращивания винограда. Полученные на заводах первичного виноделия шампанские виноматериалы не...

-

Сырье для экструзии профилей. - Технологические процессы производства изделий из поливинилхлорида

Исходное сырье ПВХ получают в виде мелкого белого порошка. Для того, чтобы его переработать в изделие с определенными эксплуатационными качествами, по...

-

В таблице приведено содержание пищевых веществ (калорийности, белков, жиров, углеводов, витаминов и минералов) на 100 г съедобной части. Калорийность...

-

Технологическая схема зависит от вида и характера, вида и качества исходных материалов, от уровня развития техники (рис.1.). Рисунок 1- Технологическая...

-

В данном разделе курсовой работы будет рассмотрен технологический процесс производства профилей из поливинилхлорида экструзионным методом. Он является...

-

ПОНЯТИЕ СВОБОДНОЙ КОВКИ - Основные технологические процессы механообрабатывающих производств

Свободную ковку заготовок разделяют на ручную и машинную. Ручную ковку производят на наковальне, при этом по поковке удары наносят кувалдой. Машинную...

-

Технологический процесс прокатки - Прокат и его производство

Исходным продуктом для прокатки могут служить квадратные, прямоугольные или многогранные слитки, прессованные плиты или кованые заготовки. Процесс...

-

Pointek ULS 200 - это бесконтактный ультразвуковой сигнализатор уровня с двумя точками переключения для регистрации уровня сыпучих веществ, жидкостей и...

-

Датчик Скорости MD-256 изображенный на рисунке 4.4 предназначен для работы с конвейерами. Рисунок 4.4 - Датчик Скорости MD-256 Он передает сигнал на...

Армирование. - Технологические процессы производства изделий из поливинилхлорида