Расчет складского хозяйства - Формирование региональных логистических транспортных систем

При доставке сырья, полуфабрикатов, готовой продукции с места добычи или производства к месту переработки или потребления имеют место минимум две операции: погрузка на транспортное средство и выгрузка из него. Повышение уровня комплексной механизации и автоматизации погрузочно-разгрузочных работ надлежит вести по следующим направлениям:

- - совершенствование и применение нового железнодорожного и автомобильного подвижного состава; - развитие пакетных и контейнерных перевозок грузов; - совершенствование и применение новых типов погрузочно-разгрузочных и внутрискладских машин и роботов-манипуляторов; - автоматизация управления погрузочно-разгрузочными и внутрискладскими машинами; - создание и развитие внутрискладских систем и транспортно-технических комплексов.

Технологии комплексной механизации погручно-разгрузочных и складских работ разрабатывают для конкретных грузов и учитывают:

- - основные физико-химические и механические характеристики грузов; - габаритные размеры, массу и конфигурацию грузов; - условия размещения и хранения в транспортных средствах, а также в складах или на открытых площадках; - перечень и характеристику имеющегося подъемно-транспортного, складского и вспомогательного оборудования; - количество рабочих, участвующих в технологическом процессе; - возможность укрепления транспортных и складских единиц; - условия обеспечения производственной безопасности, противопожарной безопасности и охраны окружающей среды.

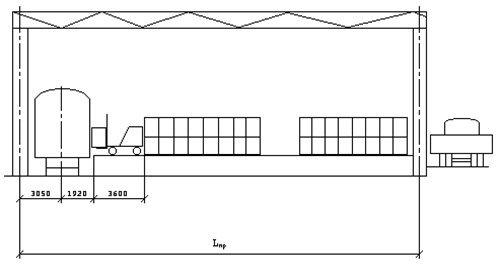

Схема комплексной механизации погрузочно-разгрузочных работ с тарно-штучными грузами. Тарно-штучные грузы отличаются большим разнообразием тары, массы, размеров, конфигураций отдельных мест. В зависимости от объема перевозок склады для тарно-штучных грузов строят преимущественно крытые одноэтажные (иногда многоэтажные), одно - и многопролетные. Грузы, не боящиеся температурных колебаний и ветра, но требующие защиты от атмосферных осадков, хранятся на крытых площадках. При наружном подъезде автотранспорта к складу обычно устраиваются рампы (площадки), находящиеся на уровне пола вагона или автомобиля. Рампы позволяют использовать вилочные автопогрузчики.

Типовой технологический процесс работы механизированной дистанции погрузочно-разгрузочных работ рекомендуют различные схемы переработки тарно-штучных грузов. Они предусматривают применение малогабаритных погрузчиков и автопогрузчиков с различными захватными приспособлениями, стандартных поддонов, оснащение складов стеллажами для складирования и хранения мелких отправок. Рекомендуется следующий порядок выполнения операций с грузами, принятыми к отправке. Бригадир комплексной механизированной бригады получает от приемосдатчика указание о выгрузке грузов из автомобилей и о месте их складирования. Вагоны под погрузку по участкам расстанавливаются по указанию приемосдатчика с учетом специализации складов по направлениям, возможности подсчета числа принятых мест и наиболее полного использования вместимости склада. Приемосдатчик определяет также очередность и порядок погрузки груза в вагон и сообщает комплексной механизированной бригаде о времени подачи порожних вагонов под погрузку. Бригада приступает к погрузке после определения приемосдатчиком пригодности вагона в коммерческом отношении. В процессе погрузки бригада под наблюдением приемосдатчика обеспечивает правильность укладки и крепления груза в соответствии с утвержденной схемой погрузки. При выгрузке тарно-штучных грузов из вагонов и выдаче их на автотранспорт порядок должен быть следующим. К моменту подачи вагонов приемосдатчик определяет место для выгрузки грузов, устанавливает очередность разгрузки вагонов и знакомит бригаду с планом предстоящей работы. После коммерческого осмотра расставленных по фронту выгрузки вагонов приемосдатчик снимает пломбы и дает указания бригадиру комплексной механизированной бригады приступить к работе. Между рампой склада и открытым дверным проемом вагона устанавливается переходной мостик. В процессе выгрузки выполняются указания приемосдатчиков по укладке грузов на складе с соблюдением специальной маркировки. По окончании выгрузки рабочие бригады очищают кузов вагона, сдают его приемосдатчику и закрывают двери. Грузы со склада в автомобиль рабочие бригады начинают грузить по получении разрешения от приемосдатчика. Для погрузки пакетов в кузова автомобилей склады должны быть оборудованы рампами с П-образными вырезами или ступенчатыми рампами и специальными удлиненными переходными мостиками, вводимыми в кузов до его половины. При наличии ступенчатой или обычной рампы первые пакеты на поддонах устанавливают у края кузова и продвигают в глубину электропогрузчиком. Наиболее эффективным и экономным вариантом является прямой вариант работ вагон-автомобиль, для обеспечения которого необходима подача автомобилей по графику. Схема комплексной механизации погрузочно-разгрузочных работ с тарно-штучными грузами приведена на рисунке 3.1.

Рисунок 3.1 Схема комплексной механизации погрузочно-разгрузочных работ с тарно-штучными грузами

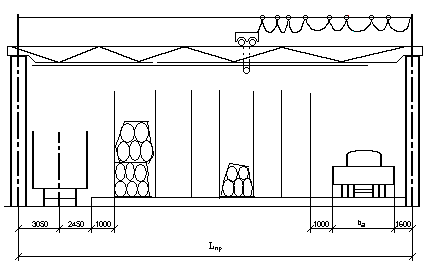

Схема комплексной механизации погрузчно-разгрузочных работ с тяжеловесными и длинномерными грузами. Машины, оборудование, запасные части, металлы и метизы, железобетонные изделия и другие грузы массой одного места более 0,5 т относятся к тяжеловесным, а многие из них длиной более 1680 мм - к длинномерным (рельсы, металлический прокат, железобетонные балки, колонны и т. п.).

Такие грузы хранят на низких открытых площадках с твердым асфальтобетонным покрытием. Грузы, качество которых ухудшается под воздействием атмосферных осадков, располагают под навесом, в крытых складах.

Прокатный металл чаще всего грузят в смежных пролетах, расположенных перпендикулярно направлению производственного потока. Поперек пролета вдоль торцевых стен располагают два погрузочных пути, здесь же проходят железнодорожные линии, обслуживающие цех. В каждом пролете работает мостовой кран грузоподъемностью 10-20 т.

Для транспортирования листового металла плита устанавливается в горизонтальное положение, и захват отпускается на груз. С притянутым электромагнитам грузом захват поднимается, и плита переводиться в наклонное положение, так что груз может опираться на плиту и ее борт. Это исключает падение груза при выключении тока.

Открытые и закрытые склады труб, как правило, оснащают козловыми кранами, снабженными специальными траверсами с захватами. Трубы малых диаметров захватывают канатными или ленточными стропами, прикрепленными к траверсу. Для погрузки и штабелирования труб среднего и большого диаметров удобно применять многокрюковые захваты, состоящие из продольной траверсы и подвешенных к ней поперечных траверс, снабженных крюками для захвата труб с торца. Каждую трубу зацепляют двумя крюками. Для перегрузки тяжелых труб большого диаметра служит захват с вертикально-поворотными лапами, который состоит из траверсы, навешиваемой на крюк крана, имеющей горизонтальные опоры. Схема комплексной механизации погрузчно-разгрузочных работ с тяжеловесными и длинномерными грузами приведена на рисунке 3.2.

Рисунок 3.2 Схема комплексной механизации погрузчно-разгрузочных работ с тяжеловесными и длинномерными грузами

Расчет количества погрузочно-разгрузочных механизмов. Количество механизмов определяется по формуле:

Мmin = , шт(3.3)

Где ТР - время на ремонт машин в течении года, сут. (15ч20 сут.);

?QСут - суточный грузооборот, т/сут;

NСм - количество смен в сутках, см/сут (1,2,3 см);

ПСм - сменная производительность механизма, т/см. [3]

- Цех 1

ТР = 15 суток

?QСут = 1136 т

NСм = 2 смены

ПСм = 463 т/см

МMin = (365/(365-15)) * 1136/( 2 * 463)) = 2 механизма

- Цех 2

ТР = 15 суток

?QСут = 1005,64 т

NСм = 2 смены

ПСм = 463 т/см

МMin = (365/(365-15)) * 1005,64/( 2 * 463)) = 2 механизма

- Цех 3

ТР = 15 суток

?QСут = 190 т

NСм = 2 смены

ПСм = 463 т/см

МMin = (365/(365-15)) * 190/( 2 * 463)) = 1 механизм

- Цех 4

ТР = 15 суток

?QСут = 258 т

NСм = 2 смены

ПСм = 604 т/см

МMin = (365/(365-15)) * 258/( 2 * 604)) = 1 механизм

- Цех 5

ТР = 15 суток

?QСут = 532 т

NСм = 2 смены

ПСм = 179,2 т/см

МMin = (365/(365-15)) * 532/( 2 * 179,2)) = 2 механизма

- Открытая площадка №1

ТР = 15 суток

?QСут = 302 т

NСм = 2 смены

ПСм = 604 т/см

МMin = (365/(365-15)) * 302/( 2 * 604)) = 1 механизм

- Открытая площадка №2

ТР = 15 суток

?QСут = 380 т

NСм = 2 смены

ПСм = 604 т/см

МMin = (365/(365-15)) * 380/( 2 * 604)) = 1 механизм

- Склад временного хранения

ТР = 15 суток

?QСут = 496 т

NСм = 2 смены

ПСм = 604 т/см

МMin = (365/(365-15)) * 496/( 2 * 604)) = 1 механизм

Все произведенные расчеты сводятся в таблицу 3.1.

Таблица 3.1

Рассчитанное количество механизмов

|

ПРМ |

Количество ПРМ | |

|

Цех №1 |

Мостовой кран |

2 |

|

Цех №2 |

Мостовой кран |

2 |

|

Цех №3 |

Мостовой кран |

1 |

|

Цех № 4 |

Козловой кран |

1 |

|

Цех №5 |

ЭП-103 |

2 |

|

Открытая площадка №1 |

Козловой кран |

1 |

|

Открытая площадка № 2 |

Козловой кран |

1 |

|

СВХ |

Козловой кран |

1 |

Расчет параметров транспортно-складского комплекса. Переработка и хранение грузов осуществляется на прирельсовых складах. Склады должны удовлетворять следующим технико-эксплуатационными требованиями:

- - емкость (вместимость) складов должна соответствовать расчетному объему грузопереработки - обеспечивать эффективное применение средств комплексной механизации и автоматизации погрузо-разгрузочных работ - обеспечивать требованием грузов и вагонов - отвечать требованием производственной эстетики и современного архитектурного оформления зданий - удовлетворять правилам безопасности, жизнедеятельности, требованиям охраны окружающей среды ШСтроительным Нормам и ПравиламШ (СНиП) - склады следует сооружать по типовым проектам.

Современная подъема - транспортная техника в сочетании с ЭВМ позволяет превратить крупные склады в транспортно - складские комплексы типа ТСК (складов) с автоматизированным техническим процессом.

К основным параметрам складов, ТСК, которые должен уметь определять инженер - технолог, относятся:

Е - емкость (вместимость), измеряется в т/шт, м^3

F - площадь, (метры в 2)

Габаритные размеры - Вф, Lскл, Н,

Вф - ширина ( пролет), м;

Lскл - длина, м.

Параметры складов, ТСК можно определить используя различные методики, в том числе:

- - метод удельных нагрузок; - метод элементарных площадок; - метод непосредственного расчета.

Полученные результаты по определению основных параметров ТСК (складов) должны соответствовать следующим нормам:

- 1. Длина складов не должна превышать 300 м, если длина превышает, то следует запроектировать двух - или многопролетный склад. 2. В необходимых случаях площадь и длина склада должны быть увеличены на величину противоположных проездов (разрывов) или поперечных заездов для автотранспорта.

Для большинства складов противопожарные разрывы устраиваются через каждые 100 м длины склада шириной 4 - 5 м.

Длина склада, оборудованного козловым краном, должна быть увеличена еще на длину базы крана ( Lб ).

Для некоторых складов следует предусматривать поперечные заезды для автотранспорта, которые устраиваются через 20 - 40 м длины склада. Их ширина зависит от конструкции склада и принимается равной 6 м - для складов, выполненных из железобетонных конструкций, 5 м - для остальных типов складов.

Похожие статьи

-

Выбор склада Из существующих типов складов выбирается наиболее экономичный, обеспечивающий хранение и переработку груза с наименьшими строительными и...

-

Задание 1 Определите среднее расстояние перевозки lСр на основании следующих данных: Q1= 20 тыс. т; Q2 = 40 тыс. т; Q3 = 30 тыс. т; Q4= 10 тыс. т; l1 =...

-

Логистические издержки при использовании речным транспорта складываются из оплаты начально-конечных операций (сбор за выполнение речным портом...

-

Транспорт представляет собой важное звено логистической системы. Он должен обладать рядом необходимых свойств и удовлетворять определенным требованиям в...

-

Введение - Формирование региональных логистических транспортных систем

Объектом изучения логистики являются материальные и соответствующие им финансовые и информационные потоки. Эти потоки на своем пути от первичного...

-

Выбор склада и расчет размеров складских сооружений - Перевозка грузов

Из существующих типов складов выбираем наиболее экономичный, обеспечивающий хранение и переработку груза с наименьшими строительными и эксплуатационными...

-

Потребность в погрузочно-разгрузочных машинах рассчитывается на основе детерминированных грузопотоков и технологии их переработки. Детерминированный...

-

№ п/п Затраты Сумма, рублей Автомобильным Ж/Д Речным 1 Затраты на начально-конечные операции - 48600 32400 2 Затраты на погрузочно-разгрузочные работы...

-

Введение - Транспортное обеспечение логистических систем

Логистика -- наука, предмет которой заключается в организации рационального процесса продвижения товаров и услуг от поставщиков сырья к потребителям,...

-

Интерес к проблемам развития логистики в промышленно развитых странах исторически был связан, прежде всего, с причинами экономического характера. В...

-

Техническое обслуживание и ремонт подвижного состава, систем электроснабжения и путевого хозяйства На электротранспортных предприятиях Украины...

-

Маршрутизация поезд вагон порожняковый Технико-эксплуатационная характеристика расчетного полигона План формирования одногруппных поездов разрабатывается...

-

Типы и параметры складов на грузовом дворе и подъездных путях, а также средства механизации погрузочно-разгрузочных работ по каждому роду груза...

-

Прежде чем приступить к расчету маршрутов, выбирается тип и марка автомобиля, соответствующего требованиям при перевозке данного груза. Необходимо...

-

Работа транспорта в цехе Характер транспортных средств на "Майя" должен соответствовать техническим и организационным особенностям обслуживаемого...

-

Расчет площади склада Пропускная способность, техническая оснащенность, общая площадь складских комплексов должны соответствовать объему поступления и...

-

ЗАКЛЮЧЕНИЕ - Системы комплексной механизации и автоматизации погрузочно-разгрузочных работ

Итак, в ходе данного исследования мы выяснили, что в соответствии с выше обозначенными правилами должны содержаться в порядке аппаратура управления,...

-

Транспортное обеспечение логистических систем - Транспортное обеспечение логистических систем

Экономическая сущность, задачи и функции транспортной логистики Транспорту принадлежит особая роль в народном хозяйстве страны, он связывает воедино все...

-

На промежуточных станциях для выполнения грузовых операций сооружаются крытый склад общего пользования, крытая и открытая платформа, контейнерная и...

-

Разработка технологии работы грузового двора по приему, погрузке и выдаче грузов Ввоз груза на станцию производится после выдачи накладной и предъявления...

-

Решение транспортной задачи - Анализ транспортных логистических систем

Задание Минимизировать стоимость перевозки при распределении товара внутри города. Данные о наличии товара на складах, спрос потребителей и затратах на...

-

Если в информационной системе осуществляется автоматизированная обработка информации, то техническое обеспечение включает в себя электронную...

-

Существуют разнообразные системы, обеспечивающие функционирование экономического механизма. В этом множестве необходимо выделять именно логистические...

-

Разрабатываемые графики движения отражают основные типы маршрутов, используемые при рассматриваемых перевозках. Построение графика основывается на...

-

Разработка схемы грузового двора, Выбор типа складов - Расчет показателей работы вагонного парка

Выбор типа складов Выбор схемы грузового двора (тупиковой, сквозной, комбинированной) зависит от размеров грузооборота, величины отводимой площадки,...

-

Транспортная логистика, как новая методология оптимизации и организации рациональных грузоперевозок, их обработки в логистических центрах, позволяет...

-

Введение - Расчет системы электрооборудования пассажирского вагона

В настоящее время широко распространено применение кондиционирования воздуха, электрического отопления, люминесцентного освещения и автоматической...

-

Единая транспортная система - Транспортная система

Единая Транспортная Система (ЕТС) представляет собой совокупность эффективно взаимодействующих независимо от формы собственности и ведомственной...

-

Вероятность безотказной работы: TСр - среднее время безотказной работы. S - интенсивность отказов. Если изделие содержит n-типов элементов, последний из...

-

Себестоимость перевозок по методу элементных ставок: - себестоимость i-й стояночной операции, руб/т - себестоимость движенческой операции, руб./ткм L -...

-

В качестве критерия для выбора оптимальных габаритов судового хода для работы судна на линии принято минимальное значение себестоимости перевозок,...

-

Для составления плана формирования поездов из порожних вагонов необходимо определить пункты зарождения и погашения порожних вагонопотоков, как разница...

-

Заключение - Расчет центробежного насоса конденсатной системы судна

Конденсатная система ПТУ должна обслуживаться двумя конденсатными насосами. Подача каждого из них должна не менее чем на 25% превышать максимальное...

-

Под грузом в общем виде понимают товар, подлежащий перевозке. На автомобильном транспорте перевозятся сырье, комплектующие, топливо, продукты питания,...

-

При выполнении погрузочно-разгрузочных работ, применительно к сгущенному молоку на поддонах, как правило, пользуются механизированным способом, в котором...

-

Единая Транспортная Система (ЕТС) представляет собой совокупность эффективно взаимодействующих независимо от формы собственности и ведомственной...

-

Где n - число учредителей равное числу судов; - акционерный капитал учредителя; - балансовая стоимость судна. С(292) = 1890 тыс. долл. Л(787) = 1835 тыс....

-

Расчет люминесцентного освещения При расчете освещения по методу коэффициента использования светового потока намечается количество светильников,...

-

Предлагаемый в данной работе новый протокол Adaptive Rate Transmission Control Protocol (ARTCP) заимствует некоторые механизмы от протокола TCP. В ARTCP...

-

Итак, задача данной работы в создании нового механизма управления потоком для транспортного протокола в архитектуре сети с коммутацией пакетов (TCP/IP)....

Расчет складского хозяйства - Формирование региональных логистических транспортных систем