Повреждаемость деталей механизма сцепления автосцепки - Технология ремонта автосцепок и ударно-тяговых приборов

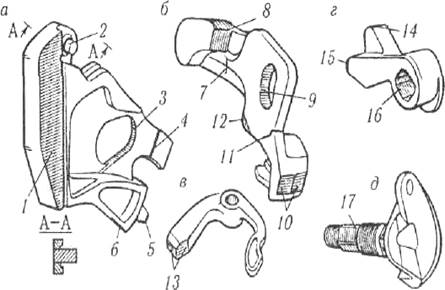

Износы и повреждения замка автосцепки представлены на рис. 8.3 А. Естественный, постепенный износ замыкающей поверхности 1 происходит от взаимодействия с замком сцепленной автосцепки. Этот износ разрешается восстанавливать при условии, что твердость наплавленного металла для грузовых вагонов должна быть не менее НВ 250, а для рефрижераторных не менее НВ 400...450.

В процессе эксплуатации шип 2 от взаимодействия с предохранителем замка получает износы, трещины, изломы и деформации. Верхнее плечо предохранителя замка, надетого на шип, упирается в упорную поверхность противовеса замкодержателя 8 (рис. 8.3, Б) Предохраняя автосцепку от саморасцепа. При этом все продольные силы, действующие на автосцепку, воспринимаются шипом, особенно при больших износах тяговых и ударных поверхностей автосцепки, что приводит к вышеперечисленным повреждениям шипа.

Износы шипа устраняются обычной наплавкой, трещины и изломы шипа устраняются срезанием шипа, рассверливанием отверстия для шипа в замке, и после постановки нового шипа в отверстие шип по всему периметру приваривается к замку.

Износ задней стенки овального отверстия 3 (см. рис. 8.3, А) Происходит от взаимодействия с валиком подъемника, когда утопленный при расцеплении автосцепок замок после разведения вагонов выпадает из кармана корпуса в свое крайнее рабочее положение. Этот износ устраняется при величине не более 8 мм.

Рис. 3. Износы и повреждения деталей механизма сцепления автосцепок

Износы нижней части замка 6 и направляющего зуба 5 Происходят при перемещениях замка на различных стадиях работы, так как эти поверхности являются опорными и направляющими. Никаких ограничений при наплавке этих поверхностей нет.

Сигнальный отросток 4 получает в эксплуатации деформации и изломы. Эти дефекты устраняются обычными методами без каких-либо ограничений.

Износы и повреждения замкодержателя представлены на рис.3, Б. Упорная поверхность 8 противовеса замкодержателя изнашивается от взаимодействия с торцом верхнего плеча предохранителя замка, который в сцепленном состоянии автосцепок всегда находится в упоре в эту поверхность 8 И передает продольные динамические силы сжатия. Эти износы восстанавливаются без ограничений.

По этим же причинам в перемычке противовеса встречаются трещины 7 и изломы. Эти дефекты не восстанавливаемые и замкодержатель отбраковывается.

Износы стенок овального отверстия 9 образуются в результате износа при качании замкодержателя на шипе корпуса автосцепки и особенно от смятия при ударе о тот же шип, когда поднятый подъемником при расцеплении вагонов замкодержатель после прохода узкого пальца подъемника за расцепной угол падает на шип.

Износы расцепного угла 12 образуются от взаимодействия с узким пальцем подъемника на этапе расцепления автосцепок.

Трещины 11 возникают от действия замка соседней автосцепки при передаче больших продольных сжимающих усилий. Допускается заварка не более одной трещины.

Износы торца лапы 10 замкодержателя образуются также от взаимодействия с торцом замка соседней автосцепки.

Износы 9,10 и 12 восстанавливаются наплавкой без каких-либо ограничений.

Характерными неисправностями предохранителя замка (рис. 3, В) Являются: изгиб, трещина, излом и износ торца верхнего плеча 13, Разработка отверстия, износ и изгиб нижнего плеча предохранителя замка.

Износы торца, изгибы, трещины и изломы верхнего плеча предохранителя образуются от взаимодействия с упорной поверхностью 8 (см. рис. 8.3, Б) Противовеса замкодержателя при выполнении функции предотвращения утапливания замка в сцепленном состоянии автосцепок. При этом возникающие продольные динамические силы передаются верхним плечом предохранителя. Усиливает это действие наличие износов в тяговых и ударных поверхностях корпуса автосцепки, рабочих поверхностей замкодержателя, самого предохранителя и других деталей.

Износы отверстия образуются от взаимодействия с шипом замка, на который навешивается предохранитель.

Износы и изгибы нижнего плеча образуются от взаимодействия с широким пальцем подъемника на этапе вывода предохранителя из упора верхнего плеча в упорную поверхность противовеса замкодержателя при расцеплении автосцепок.

Износы подъемника представлены на рис. 3, Г. Износ 14 широкого пальца происходит от взаимодействия с нижним плечом предохранителя и с выступом замка при его утапливании на этапе расцепления автосцепок. Узкий палец 15 изнашивается от взаимодействия с расцепным углом замкодержателя, когда узкий палец при повороте подъемника при расцеплении автосцепок давит на нижнюю кромку расцепного угла и приподнимает замкодержатель по овальному отверстию относительно шипа корпуса автосцепки.

Износ стенок квадратного отверстия 16 образуется от взаимодействия с валиком подъемника.

Валик подъемника изнашивается по цилиндрическим поверхностям 17 (рис.3, Д) От взаимодействия со стенками собственной автосцепки. Поверхности квадрата изнашиваются от взаимодействия с подъемником.

Также встречаются износы стенок паза для запорного болта.

Все эти износы восстанавливаются без каких-либо ограничений.

Похожие статьи

-

Детали автосцепного устройства в процессе работы подвергаются сложному силовому воздействию, в результате чего в элементах возникают всевозможные...

-

Ремонт автосцепки СА-3 - Ударно-сцепные устройства электровоза

Изгибы хвостовика корпуса автосцепки и уширение зева ремонтируют правкой. Для определения величины изгиба корпус подлежит разметке. Для этого находят и...

-

ЦЕЛЬ И ЗАДАЧИ РАБОТЫ Заданием на письменную экзаменационную работу было предложено описать назначение и конструкцию ударно-сцепных устройств электровоза,...

-

Для обеспечения исправного технического состояния автосцепного устройства производятся следующие виды осмотра и ремонта: Полный осмотр при периодическом...

-

Автосцепка ремонт поглощающий хомут Ремонт автосцепки разделяется на следующие технологические процессы: разборка и определение объема ремонта, правка...

-

Технологию контроля состояния деталей и устранения дефектов - Ремонт масляного насоса дизеля 10Д100

Перед ремонтом шестерни необходимо произвести очистку ее от различных видов загрязнений. Шестерня для очистки погружается в ванну с горячим моющим...

-

Введение - Технология ремонта автосцепок и ударно-тяговых приборов

Решением Правительства Узбекистана определена программа дальнейшего экономического и рационального развития страны. Большая роль в этой программе...

-

Очистка Перед осмотром очистите детали коробки передач. Щеткой или скребком удалите все отложения и очистите отверстия и шлицы от возможного загрязнения,...

-

Для разборки агрегатов и сборочных единиц применяют: - Универсальные передвижные стенды; Электрические (ЭП-1215), гидравлические (ГПМ-14) и...

-

К арматуре кузовов и кабин относятся стеклоподъемники, замки, ограничители дверей, петли дверей, капота и т. п. Стеклоподъемники могут иметь следующие...

-

Ремонт упряжных устройств - Ударно-сцепные устройства электровоза

Тяговые хомуты не допускаются к ремонту, если на тяговых полосах имеются трещины независимо от их размера и расположения, с толщиной перемычки со стороны...

-

Валы двигателей и других автомобильных агрегатов являются весьма разнообразными в конструктивно-технологическом отношении и этим определяется различие...

-

Таблица 2.1 Наименование неисправности Основные причины возникновения Способы устранения неисправностей 1. Сварочные ожоги - термомеханическое...

-

Разборка Перед разборкой генераторы подают в моечную машину для наружной мойки с последующей сушкой горячим воздухом при температуре 100°С. Состав...

-

Основные неисправности и причины их появления Велико влияние исправного состояния автосцепных устройств на безопасность движения подвижного состава. Не...

-

Ремонт рулевого управления КАМАЗ 5320, Рулевой механизм - Перспективы развития автомобилестроения

Рулевой механизм В процессе эксплуатации автомобиля происходит износ рабочих поверхностей деталей рулевого управления. Для установления степени износа и...

-

В этом подразделе пояснительной записки необходимо выполнить планировку участка (отделения), имеющуюся на предприятии по месту практики. Планировка...

-

Подготовка к ремонту, Разборка - Ударно-сцепные устройства электровоза

Обязательно снимают автосцепки, тяговые хомуты, поглощающие аппараты, маятниковые подвески, центрирующие балочки. Снятые узлы обмывают в специальных...

-

Выбор способа ремонта деталей - Восстановление блока цилиндров автомобиля КАМАЗ 421

Сопряжение изнашивающихся деталей осуществлено в основном сменными деталями, что позволяет ремонтировать блок цилиндров перешлифовкой и заменой поршней,...

-

Таблица 3 Технические условия на дефектацию и сортировку детали № Наименование дефектов Способ установления дефекта Размеры Заключение Номинальный...

-

Дефектация деталей - Ремонт тормозных систем с гидравлическим приводом

Основными дефектами, вызывающими остановку автомобиля на ремонт, в гидравлическом тормозном приводе являются износ накладок и барабанов, поломка...

-

Технология замены заднего моста - Организация технического обслуживания и ремонта автомобилей

Для снятия заднего моста вывернуть магнитную пробку сливного отверстия картера заднего моста и слить масло. После слива пробку ввернуть. Приподнять за...

-

Деталь характеризуется по следующим параметрам: - класс детали: полые стержни - материал, из которого изготовлена деталь. Чугун КЧ 35-10-ковкий чугун -...

-

Восстановление деталей газораспределительного механизма - Восстановление клапанов двигателя ЗИЛ-4314

При наличии трещин клапан бракуется. Деформация стержня клапана устраняется статической правкой. Износ стержня устраняется хромированием или железнением....

-

Подгары на контактах зачищают бархатным напильником, снимая возможно наименьший слой метала и не изменяя профиля контакта. Контакты с...

-

При производстве автомобилей широко применяются неметаллические материалы: дерево, пластмассы, синтетические кожи стекло, резина и др. Большинство...

-

Характеристика и классификация видов способа Дополнительные ремонтные детали (ДРД) применяют: 1) для компенсации износа поверхностей деталей; 2) для...

-

Ремонт коробки передач - Устройство коробки передач автомобиля ЗИЛ-130

Картеры коробок передач изготавливают для всех автомобилей, кроме ГАЗ-24, отливают из алюминиевого сплава АЛ 4, НВ 80. Основные дефекты картера: ) Обломы...

-

Осмотрщики-ремонтники вагонов ПТО Лиски главного и северного парков после окончания технического обслуживания поезда и выявления вагонов с техническими...

-

Рулевая колонка, Рулевой механизм - Технология ремонта рулевого управления

Рулевая колонка предназначена для соединения рулевого механизма с рулевым колесом. Основой рулевой колонки есть рулевой вал, в котором конструктивно...

-

Механизм вспомогательной тормозной системы представлен на рис. 5. В приемных трубах глушителя установлены корпус 1 и заслонка 3 , закрепленная на валу 4...

-

Ремонт поглощающих аппаратов - Ударно-сцепные устройства электровоза

Снятые детали осматривают и обмеряют шаблонами. Исправными являются детали без трещин, изломов и с износами не более нормы. Разрешается заваривать...

-

Детали клапанного привода - Основные типы механизмов газораспределения

В газораспределительном механизме с верхним расположением клапанов и нижним расположением распределительного вала клапаны имеют привод через передаточные...

-

Основные неисправности якоря тягового электродвигателя и способы их устранения Тяговые двигатели электровозов переменного тока работают в условиях резких...

-

Неразрушающий контроль деталей вагонов - Производство и ремонт подвижного состава

Для узла подвижного состава необходимо: 1. Перечислить зоны и возможные методы контроля деталей узла вагона. 2. Изобразить на эскизе все зоны,...

-

Сборка масляного насоса Перед сборкой детали масляного насоса промывают моющим раствором. Если детали насоса: подшипниковая планка внутренняя, ведущая...

-

Осуществляют путем измерения давления в системе гидроусилителя. Для проверки необходимо вставить в нагнетательную магистраль манометр с краном. Замеры...

-

4.1. Основные неисправности приборов освещения и сигнализации и указать их внешние признаки. 4.2. Перечислить диагностируемые параметры и указать их...

-

1. Проверить наличие жидкоси в бачке сцепления при необходимости долить. Проверить герметичность гидропривода сцепления. 2. При обнаружении подтекания...

-

Устройство сцепления - Техническое обслуживание и ремонт сцепления ГАЗ-3110

Картер 8 сцепления, обычно отлитый из чугуна, является, как правило, промежуточной деталью между двигателем и коробкой передач, и в нем размещено...

Повреждаемость деталей механизма сцепления автосцепки - Технология ремонта автосцепок и ударно-тяговых приборов