Введение, Краткая характеристика ударно-сцепных устройств, Конструкция автосцепки СА-3 - Ударно-сцепные устройства электровоза

ЦЕЛЬ И ЗАДАЧИ РАБОТЫ

Заданием на письменную экзаменационную работу было предложено описать назначение и конструкцию ударно-сцепных устройств электровоза, технологический процесс их ремонта в объеме ТР-3, изучить безопасные приемы труда, меры по экономичному расходованию материалов при ремонте, а также начертить чертежи автосцепки СА-3 и поглощающего аппарата.

Краткая характеристика ударно-сцепных устройств

Конструкция автосцепки СА-3

Автосцепное устройство предназначено для автоматического сцепления единиц подвижного состава и передачи продольных сил. Оно состоит из автосцепки с расцепным приводом, поглощающего аппарата, тягового хомута, ударной розетки, упоров и центрирующего механизма.

Поглощающий аппарат предназначен для амортизации ударов и демпфирования продольных колебаний.

Тяговый хомут обхватывает поглощающий аппарат и шарнирно соединен клином с автосцепкой. Он передает силу тяги от автосцепки поглощающему аппарату; от него сила тяги через упоры передается на раму кузова или тележки. При полном срабатывании поглощающего аппарата продольные сжимающие силы от автосцепки передаются непосредственно через розетку на раму.

На подвижном составе устанавливают автосцепку СА-3 (советская автосцепка, третий вариант). У автосцепок СА-3 допустимое расстояние между продольными осями равно 100 мм в вертикальной и 175 мм в горизонтальной плоскостях.

Автосцепка СА-3 состоит из корпуса, отливаемого из мартеновской стали или электростали, и механизма сцепления.

Корпус является основной частью автосцепки: он воспринимает и передает силы, ударные нагрузки, в нем размещены детали механизма сцепления.

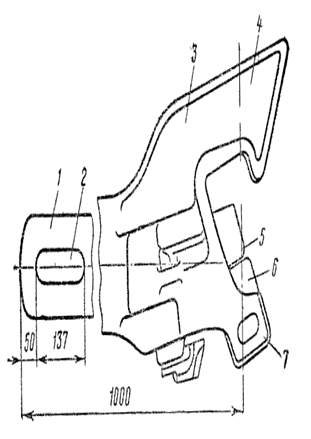

Головная часть 3 корпуса (рис. 1) пустотелая (карман автосцепки), переходящая в удлиненный хвостик 1, имеющий отверстие 2 для соединения с тяговым хомутом. Она имеет два зуба: большой зуб 4 с тремя усиливающими ребрами и малый зуб 7 с вертикальным технологическим и облегчающим отверстием. В пространство между зубьями, называемое зевом автосцепки, выступают две детали механизма сцепления -- замок 6 и замкодержатель 5. Очертание (в плане) большого и малого зубьев и выступающей части замка называется контуром зацепления.

Рис. 1 Корпус автосцепки

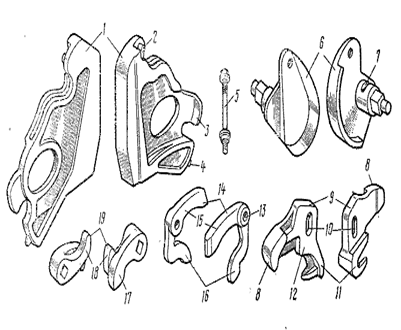

В кармане головной части размещается механизм сцепления, состоящий из замка, замкодержателя, предохранителя (собачки), подъемника, валика подъемника и болта.

Рис. 2 Механизм автосцепки

При сборке механизма сцепления подъемник кладут на опору, расположенную на стенке кармана автосцепки со стороны большого зуба так, чтобы широкий палец был повернут кверху, а в углубление подъемника входил прилив корпуса. На шип большого зуба овальным отверстием 1навешивают замкодержатель.

Перед установкой замка на его шип отверстием навешивают предохранитель и поворачивают так, чтобы его нижнее плечоуперлось в вертикальную стенку замка.

При установке замка в корпус необходимо нажимать каким-либо стержнем иа нижнее плечо предохранителя; верхнее его плечо должно быть выше полочки кармана; направляющий зуб должен войти в отверстие в дне кармана. Затем в отверстие корпуса со стороны малого зуба вводят валик подъемника и фиксируют его болтом, устанавливаемым в приливе корпуса головкой кверху, болт должен проходить через паз валика.

После этого проверяют правильность сборки: сначала, нажимая на замок, перемещают его внутрь кармана и отпускают, а затем поворачивают валик подъемника до отказа против часовой стрелки и также отпускают.

Все детали должны свободно возвращаться в первоначальное положение. Разборку производят в обратной последовательности.

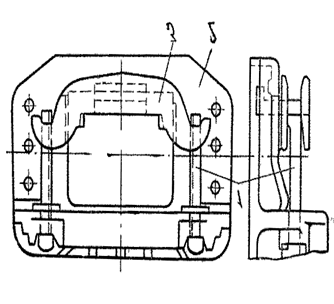

Корпус автосцепки имеет маятниковое подвешивание, состоящее из розетки, к которой прикреплены подвески 1 с центрирующей балочкой.

Рис. 3 Розетка автосцепки

При поперечном перемещении корпуса автосцепки такое подвешивание стремится вернуть корпус в среднее положение.

Автосцепка обеспечивает следующие процессы: сцепление, расцепление, восстановление сцепления и маневровую работу без сцепления ("на буфер"). Процесс сцепления сопровождается скольжением малого зуба одной автосцепки по скошенной поверхности малого или большого зуба другой автосцепки до тех пор, пока малый зуб не войдет в зев. Нажатие на замки приводит к их перемещению внутрь карманов корпуса. При дальнейшем сближении автосцепок малые зубья начинают нажимать на выступающие в зев лапы 11 замкодержателей; замкодержатели поворачиваются, их противовесы 8 поднимают предохранители, которые вместе с замками перемещаются внутрь карманов корпусов.

Дойдя до крайнего положения малые зубья освобождают замки, которые под влиянием собственной массы выходят из карманов в зев автосцепки. Сигнальные отростки 3 замков находятся внутри карманов. Так как замки размещаются в пространстве между малыми зубьями сцепленных автосцепок, то перемещение автосцепок в обратном направлении (саморасцепление) невозможно. Перемещение замков внутрь карманов также исключено: торец верхнего плеча предохранителя находится против противовеса замкодержателя и при движении замка упрется в него.

Процесс расцепления автосцепок осуществляется при перемещении внутрь корпуса одного из замков. Для этого следует сжать автосцепки и расцепным приводом повернуть валик 6 подъемника. Вместе с ним повернется подъемник 18 и широким пальцем 19 нажмет на нижнее плечо 16 предохранителя.

При этом его верхнее плечо поднимается выше противовеса замкодержателя, т. е. предохранитель от саморасцепления будет выключен. Дальнейшее вращение валика подъемника сопровождается нажатием широкого пальца подъемника на замок и перемещением замка внутрь кармана. Узкий палец 17 подъемника нажимает снизу на расцепной угол 12 замкодержателя 9 и поднимает его вверх (овальное отверстие в замкодержателе допускает это перемещение).

Пройдя расцепной угол, узкий палец подъемника освобождает замкодержатель, который под действием собственного веса опускается вниз; при этом узкий палец подъемника заходит за расцепной угол замкодержателя.

Замок будет находиться внутри корпуса автосцепки до разведения автосцепок, так как он опирается на широкий палец подъемника, а его узкий палец взаимодействует с замкодержателем, упирающимся в малый зуб автосцепки. При разведении автосцепок лапа замкодержателя следует за малым зубом смежной автосцепки, и когда она выйдет в зев настолько, что расцепнои угол перестанет удерживать узкий палец подъемника, последний вернется в первоначальное положение и замок выйдет в зев автосцепки. Механизм подготовлен к сцеплению.

Восстановление сцепления без разведения автосцепок осуществляется путем поднятия замкодержателя деревянным или металлическим стержнем через отверстие в большом зубе. При нажатии стержнем на прилив лапы замкодержателя освобождается узкий палец подъемника; замок, подъемник и предохранитель опускаются в нижнее положение -- автосцепки сцеплены.

Работа "на буфер", т. е. толкание вагонов без сцепления автосцепок, обеспечивается при повороте валика подъемника расцепным приводом, рукоятку расцепного рычага при этом устанавливают на полочку кронштейна. Детали механизма сцепления занимают положение, соответствующее расцепленному состоянию, и удерживаются в этом положении натянутой цепью.

Похожие статьи

-

Ремонт автосцепки СА-3 - Ударно-сцепные устройства электровоза

Изгибы хвостовика корпуса автосцепки и уширение зева ремонтируют правкой. Для определения величины изгиба корпус подлежит разметке. Для этого находят и...

-

Подготовка к ремонту, Разборка - Ударно-сцепные устройства электровоза

Обязательно снимают автосцепки, тяговые хомуты, поглощающие аппараты, маятниковые подвески, центрирующие балочки. Снятые узлы обмывают в специальных...

-

Основные неисправности и причины их появления Велико влияние исправного состояния автосцепных устройств на безопасность движения подвижного состава. Не...

-

Техника безопасности при выполнении слесарных работ - Ударно-сцепные устройства электровоза

Перед началом работы проверить весь инструмент. Слесарные молотки должны быть хорошо насажены. Зубила, бородки не должны иметь трещин и сколов. Проверить...

-

Ремонт поглощающих аппаратов - Ударно-сцепные устройства электровоза

Снятые детали осматривают и обмеряют шаблонами. Исправными являются детали без трещин, изломов и с износами не более нормы. Разрешается заваривать...

-

Поглощающие аппараты - Ударно-сцепные устройства электровоза

На подвижном составе применяют пружинно-фрикционные поглощающие аппараты: шестигранные на грузовых и типа ЦНИИ-Н6 на пассажирских электровозах....

-

Назначение краткая характеристика приспособления Приспособление предназначено для вырубки нестандартных деталей из листового железа. В соответствии с...

-

Автосцепное оборудование вагона - Подвижной состав железных дорог

Ударно-тяговые приборы предназначены для сцепления вагонов между собой и с локомотивом, удержания их на определенном расстоянии друг от друга,...

-

Заключение, Литература - Ударно-сцепные устройства электровоза

В процессе выполнения настоящей работы я теоретически повторил устройство ударно-сцепных устройств электровоза, к которым относятся автосцепка СА-3,...

-

Ремонт упряжных устройств - Ударно-сцепные устройства электровоза

Тяговые хомуты не допускаются к ремонту, если на тяговых полосах имеются трещины независимо от их размера и расположения, с толщиной перемычки со стороны...

-

Насос (рис. 2.1) предназначен для подачи топлива через форсунку в цилиндры дизеля под высоким давлением в определенном количестве и в строго определенный...

-

Сегодняшний день заставляет не по дням, а по часам совершенствовать технологии, связанные с разными отраслями науки и техники. Это влечет за собой...

-

Введение - Устройство и техническое обслуживание Мерседес 123

Вся история развития Мерседес-Бенц - это история создания больших дорогих автомобилей высшего и среднего класса. При этом зачастую различие в классе...

-

Конструкция и принцип работы устройства для восстановления распылителей форсунок

Форсунки дизельных двигателей не редко выходят из строя по вине изношенных распылителей. Они прекращают выполнять свои функции, в результате чего...

-

Great Wall Motors Ltd - одна из крупнейших автомобильных компаний Китая. В модельном ряду этой фирмы (название которой можно перевести на русский язык...

-

Устройство коробки передач Т-40 Механическая коробка передач трактора состоит из ходоуменьшителя, валов и шестерен, конической передачи с механизмом...

-

Рулевые механизмы делятся на: Узлы типа "глобоидальный червяк - ролик" Соединенный с рулевым валом червяк переменного диаметра передает усилие на ролик;...

-

Термином оптимальный синтез определяют процесс построения устройства с заданными свойствами, оптимально учитывающий совокупность технико-экономических...

-

Конструктивные, технологические и эксплуатационные преимущества миниатюрных радиотехнических устройств сопровождаются увеличением диссипативных потерь в...

-

Два варианта такого устройства, соответствующие горизонтальному либо вертикальному расположению отрезка НВЛ в устройстве, показаны на рис. 2.24,а, б . С...

-

Введение, Синтез дискретного устройства - Синтез дискретного устройства

Целью настоящего курсового проекта является синтез логических схем дискретных устройства и конечного автомата и разработка для них печатных плат. Синтез...

-

Входная и выходная характеристики транзистора с ОЭ несколько отличаются от характеристик транзистора с ОБ. Входной характеристикой транзистора,...

-

Автомобиль - Раф 2203 Среднесписочное число автомобилей в АТП: АСс = 55 автомобилей Среднесуточный пробег автомобилей: LCc = 120 км Рисунок 1 РАФ 2203...

-

В данной работе разрабатывается микропроцессорная система минимальной конфигурацией, что предполагает использование управляющих сигналов, формируемых...

-

ВВЕДЕНИЕ, Системы визуального отображения информации (видеосистемы) - Внешние устройства ЭВМ

Персональный компьютер (ПК)- это не один электронный аппарат, а Небольшой комплекс взаимосвязанных устройств, каждое из которых выполняет определенные...

-

Введение - Элементы конструкции турбореактивных двигателей

Турбореактивный двигатель (ТРД, англоязычный термин -- turbojet engine) -- воздушно-реактивный двигатель (ВРД), в котором сжатие рабочего тела на входе в...

-

Устройство СИТОВ-1 предназначено для проверки технических характеристик тормоза грузовых вагонов после постройки или ремонта и используется в...

-

Модель Тип Число и расположение цилиндров Диаметр цилиндра и ход поршня, мм Рабочий обьем, л Степень сжатия Номинальная мощность, кВт Номинальная частота...

-

Краткие теоретические сведения, Введение - Оcновы радиоэлектроники

Введение Стабилизаторы напряжения используются в источниках питания постоянного тока для поддержания величины выходного напряжения с требуемой точностью....

-

При определении параметров детекторов оптического излучения - фотоприемников (ФП) отмечают прежде всего характеристики чувствительности и общие...

-

Хоппер вагон перевозка цемент Технические характеристики Грузоподъемность, т 78,88 Тара, т 18,62 Полезный объем, м3 60,5 База вагона, м 7,7 Длина, м: -...

-

Фоны, их общая характеристика - Оптико-электронные (квантовые) системы и устройства

Основные свойства фонов рассмотрим для классов ОЭС, работающих на естественных оптических трассах в приземном слое воздуха, с авиационных и космических...

-

"Введение, этапы развития электроники" - Электроника и схемотехника аналоговых устройств

Электроника-область науки, техники и производства, охватывающая изучение физических основ, исследование, разработку и принципы использования приборов,...

-

На сегодняшний день охранная сигнализация является обязательным атрибутом для всех автомобилей. Поэтому интерес к таким системам постоянно возрастает....

-

РЕМОНТ - Назначение, устройство и ремонт тягового трансформатора ОДЦЭ-5000/25Б электровоза

При выполнении ТО-1 проверяют исправность тягового трансформатора, а также наличие и уровень масла в расширительном баке. В случае его отсутствия подъем...

-

Трансформатор ОДЦЭ-5000/25Б предназначен для преобразования напряжения контактной сети в напряжение цепей тяговых двигателей и собственных нужд...

-

В системе TANGARA RD применяется цифровой метод FDMA (частотное разделение каналов), совмещенный с TDD. Схема используемой модуляции - GFSK (частотная...

-

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ ПОЛУПРОВОДНИКОВОЙ ПАМЯТИ - Цифровые устройства и микропроцессоры

Полупроводниковая память имеет большое число характеристик и параметров, которые необходимо учитывать при проектировании систем: 1. Емкость памяти...

-

Два варианта замыкания полюсов линии по горизонтали изображены на рис. 2.16, а, б; они соответствуют горизонтальному и вертикальному положениям отрезка...

-

ВВЕДЕНИЕ - Конструкция самолетов

Целью предприятий авиационной промышленности, и в частности на предприятии корпорации НПК "Иркут", сделавших выбор в пользу автоматизированных систем...

Введение, Краткая характеристика ударно-сцепных устройств, Конструкция автосцепки СА-3 - Ударно-сцепные устройства электровоза