Обработка на валах элементов типовых сопряжений - Автомобильное хозяйство

Кроме цилиндрических и конических поверхностей вращения, валы обычно содержат также и другие элементы, к которым относятся шпоночные пазы, шлицевые и резьбовые поверхности и т. п.

Для передачи крутящего момента деталям, сопряженным с валом, широко применяют шпоночные и шлицевые соединения.

Наибольшее распространение в машиностроении получили призматические и сегментные шпонки.

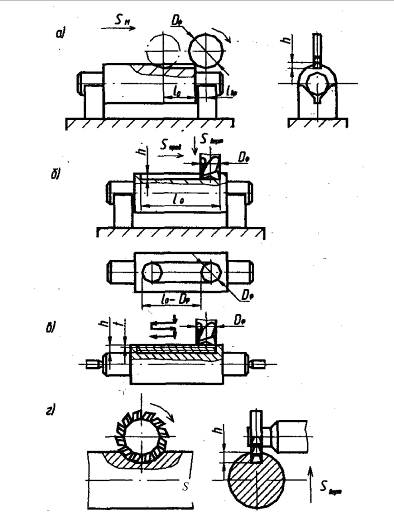

Сквозные и закрытые с одной стороны шпоночные пазы изготовляются фрезерованием дисковыми фрезами (рис. 10, а).

Закрытые пазы с закруглениями на концах изготавливаются концевыми фрезами (рис. 10, Б)

Для получения по ширине точных пазов применяются специальные шпоночно-фрезерные станки с маятниковой подачей, работающие концевыми двуспиральными фрезами с торцовыми режущими кромками (рис. 10, В).

Шпоночные пазы под сегментные шпонки изготовляются фрезерованием с помощью дисковых фрез (см. рис. 10, Г).

Шлицевые соединения широко применяются в машиностроении (станкостроении, автомобиле - и тракторостроении и других отраслях) для неподвижных и подвижных посадок.

Рисунок 10 - Методы фрезерования шпоночных пазов: а - дисковой фрезой с продольной подачей; б - концевой фрезой с продольной подачей; в - шпоночной фрезой с маятниковой подачей; г - дисковой фрезой с вертикальной подачей

Различают шлицевые соединения прямоугольного, эвольвентного и треугольного профиля.

Шлицы на валах и других деталях изготовляются различными способами, к числу которых относятся: фрезерование, строгание (шлицестрогание), протягивание (шлицепротягивание), накатывание (шлиценакатывание), шлифованием.

В машиностроительном производстве применяют цилиндрические резьбы - крепежные и ходовые, а также конические резьбы.

Основной крепежной резьбой является метрическая резьба треугольного профиля с углом профиля 60°.

Ходовые резьбы бывают с прямоугольным и трапецеидальным профилем; последние бывают однозаходные и многоза - ходные.

Резьба может быть наружная (на наружной поверхности детали) и внутренняя (на внутренней поверхности детали).

Наружную резьбу можно изготовлять различными инструментами: резцами, гребенками, плашками, самораскрывающимися резьбонарезными головками, дисковыми и групповыми фрезами, шлифовальными кругами, накатным инструментом.

Для изготовления внутренней резьбы применяют: резцы, метчики, раздвижные метчики, групповые фрезы, накатные ролики.

Тот или иной метод нарезания резьбы применяется в зависимости от профиля резьбы, характера и типа материала изделия, объема производственной программы и требуемой точности.

Нарезание резьб осуществляется на резьбонарезных и резьбофрезерных станках и полуавтоматах, гайконарезных автоматах, резьбонакатных, резьбошлифовальных, токарных и других станках.

Нарезание резьбы резцами и резьбовыми гребенками. Наружную и внутреннюю резьбы можно обработать на токарных станках. На токарных станках нарезают точные резьбы на ответственных деталях, а также нестандартные резьбы и резьбы большого диаметра. Для повышения точности резьбы осуществляют как черновые, так и чистовые рабочие ходы разными резцами.

Типовой процесс производства шестерен.

1 Изготовление заготовок (резка, ковка, штамповка).

Заготовки отрезаются из круга (max Ш340 мм) на ленточнопильном станке.

Рис 4. Ленточный станок

Далее заготовки получают:

- - свободной ковкой или в подкладных штампах на молотах. Нагрев заготовок под ковку осуществляется в газовых печах собственного производства. Загрузка-выгрузка производится вручную. - горячей штамповкой на прессах в открытых штампах. Нагрев заготовок под штамповку производят в газовой печи. 2 Термическая обработка.

Поковки и штамповки шестерен подвергаются отжигу (нагреву и охлаждению с печью) или нормализации (нагреву в печи и охлаждению на воздухе). Для этих целей применяются шахтные электропечи.

По контролю твердости поковок и штамповок, измеряемой на приборе Бринелля, судят о качестве проведенной термической обработки.

3 Токарная обработка (предварительная).

Рис 5. Токарная обработка.

Проводится предварительная (черновая) обработка детали: подрезка торцов, центрование перед сверлением отверстий, сверление, рассверливание отверстий, точение (получистовая обработка) наружных поверхностей, растачивание внутренних поверхностей. Операция производится на токарном станке с ЧПУ. Максимальный диаметр обработки - 700 мм. Наибольшая длина обрабатываемой заготовки - 1500 мм.

4 Токарная чистовая обработка

Проводится окончательная (чистовая) обработка основных участков поверхности детали. Операция производится на токарном станке с ЧПУ.

5 Сверлильная обработка (отверстия технологические, облегчающие и др.).

Операция производится на вертикально-сверлильном станке с ЧПУ.

6 Зубообрабатывающая.

Шестерни цилиндрические (прямозубые и косозубые):

Число обрабатываемых зубьев: 6-300

Модуль: до 14

Производится нарезание зубчатых колес червячными фрезами на зубофрезерных станках.

Похожие статьи

-

Методы обработки наружных цилиндрических поверхностей - Автомобильное хозяйство

Наружные и внутренние цилиндрические поверхности и прилегающие к ним торцы образуют детали типа тел вращения. Детали - тела вращения делят на три типа в...

-

Основные операции механической обработки - Автомобильное хозяйство

А) Заготовительная. Для заготовок из проката: рубка прутка на прессе или резка прутка на фрезерно-отрезном или другом станке. Для заготовок, получаемых...

-

Основные схемы базирования - Автомобильное хозяйство

Схемы базирования корпусных деталей зависят от выбранной последовательности обработки. При обработке корпусов используются следующие последовательности:...

-

Методы повышения качества поверхностного слоя деталей - Автомобильное хозяйство

К методом повышения качества поверхности относятся различные методы упрочнения и отделочная обработка. Их основной задачей является обеспечение заданного...

-

Технология изготовления дисков - Автомобильное хозяйство

К дискам относятся детали образованные наружными и внутренними поверхностями вращения, имеющими одну общую прямолинейную ось при отношении длины...

-

В качестве заготовки для шестерни используем поковку, изготовленную на горячештамповочном кривошипном прессе. Существует ряд основных принципов...

-

Детали современных автомобильных двигателей -- блок цилиндров, головка блока, коленчатый и распределительный валы, шатуны -- изготовляются с высокой...

-

Для разборки агрегатов и сборочных единиц применяют: - Универсальные передвижные стенды; Электрические (ЭП-1215), гидравлические (ГПМ-14) и...

-

Технологический анализ чертежа Деталь - колесо зубчатое, изготовляется из легированной стали 45Х ГОСТ 4543-71 (С=0,41% ; Si=0,17% ; Mn=0,5% ; Cr=0,8%),...

-

Перегон : Ново-Талица - Ново-Алексеевка Данный участок длинной 10 км, двух - путный, электрофицированный. На данном участке иметься 11 кривых :...

-

Требования к структурным элементам пояснительной записки Титульный лист. Титульный лист является первой страницей расчетно-пояснительной записки...

-

Порядок производства маневровой работы с пассажирскими составами На станции Адлер производятся следующие виды маневровой работы с пассажирскими...

-

Для токарной операции выбираем токарно-винторезный станок 1Д63А мощность которого N=3 кВт. Переходы: 1. Установить и закрепить деталь 2. Точить...

-

Выбор материала шатуна Для изготовления шатуна бензинового автомобильного двигателя (n=6000 об/мин) выбираем в качестве материала шатуна сталь 18Х2Н4МА,...

-

Обработка цифрового звука - Современные звуковые карты. Методы позиционирования и сжатия звука

Цифровой звук обрабатывается посредством математических операций, применяемых к отдельным отсчетам сигнала, либо к группам отсчетов различной длины....

-

Производственно-техническая база - Типы и функции предприятий автомобильного транспорта

Типы и функции предприятий автомобильного транспорта Работоспособность подвижного состава обеспечивают различные предприятия автомобильного транспорта,...

-

Обработка информации - Характеристика изделия 9C467-2

Обработка РЛИ аппаратурой изделия 9С467-1м заключается в том, что по сигналам, поступающим от сопрягаемых РЛ средств, определяются параметры движения СЦ....

-

Обработка составов по прибытию Руководство поездной и маневровой работой осуществляет ДСП. ДСП, получив по телефону сообщение с соседней станции об...

-

Классификация автомобилей - Назначение автомобильного транспорта

Классификация и назначение автомобильного подвижного состава Основные типы автомобилей и прицепов Подвижный состав автомобильного транспорта состоит из...

-

Все предметы и материалы с момента принятия их к транспортировке и до сдачи получателю являются грузами. На AT перевозится практически вся номенклатура...

-

В разработку ТП сборки и монтажа входит следующий комплекс работ: Выбор типового или группового техпроцесса. Составление маршрута единичного ТП....

-

Исходные данные для разработки ТПГОС Разработка технологического плана-графика обработки судна (ТПГОС) является одной из основных задач оперативного...

-

На данном участке за год совершено 3 ДТП. Рассчитаем для этого участка коэффициент относительной аварийности по формуле: ,(2.5) Где z -- количество...

-

Выбор электродвигателя. Для выбора электродвигателя необходимо рассчитать скорость вращения и мощность, при которой будут нормально реализовываться выше...

-

Выбор конструктивно-силовой схемы агрегата Представляется несколько вариантов регулярной конструктивно-силовой схемы (КСС) агрегата: нервюрно-стрингерный...

-

В таблице приведены усредненные типовые значениянекоторых параметров микросхем, выполненных по различным технологиям. В различных справочникахприведенные...

-

План обработки шатуна - Конструирование и расчет двигателей внутреннего сгорания

Материал Сталь 18Х2Н4МА. Заготовка штамповка. Таблица 8. "План обработки шатуна". № Наименование операции Оборудование База Приспособления T, мин Рис. 1...

-

Рекомендуемые рабочие отметки насыпи определяются из двух условий: По обеспечению снегонезаносимости дороги По обеспечению нормального водно-теплового...

-

Характеристики расчетных типов судов, Нормы обработки судов - Планирование работы морского порта

При выполнении курсового проекта предполагается, что каждый из четырех грузопотоков, составляющих грузооборот порта, "обслуживается" только одним типом...

-

Составление продольного профиля земли Для построения продольного профиля земли по карте в горизонталях на всех пикетах, переломах местности, в местах...

-

Разработка структурной схемы устройства - Разработка автомобильной охранной сигнализации

Структурная схема проектируемой автомобильной сигнализации изображена на рисунке 5. Рисунок 5 - Структурная схема автомобильной сигнализации...

-

После завершения полевых работ приступают к математической обработке результатов полевых наблюдений для оценки точности этих наблюдений, получения...

-

Выбор и обоснование схемы электрической структурной - Блок сопряжения телефонной связи

В данном дипломном проекте рассматривается схема блока сопряжения. Блок представляет собой устройство с двумя усилителями и кнопкой вызова внешнего...

-

Соединения оптических волокон с помощью сварки Наиболее распространенным способом монтажа оптоволокна является соединение при помощи сварки. В процессе...

-

В этом подразделе описывается назначения автомобиля заданного по заданию его общее устройство, особенности конструкции, технические характеристики...

-

Для получения итогового коэффициента расчетной скорости необходимо определить частные коэффициенты учитывающие: - kрс1 - ширину основной укрепленной...

-

Действующие силы, технологические факторы и внешняя среда являются теми факторами, результатом действия которых являются износы отдельных мест осей и...

-

Схемы применения цифро-аналоговых преобразователей относятся не только к области преобразования код - аналог. Пользуясь их свойствами можно определять...

-

Введение - Способы реализации алгоритмов цифровой обработки сигналов

Цифровой обработкой сигналов принято называть в вычислительной технике арифметическую обработку последовательностей равноотстоящих во времени отсчетов....

-

После анализа статистических данных попробую осветить возможные пути развития автотранспорта. В среднесрочной перспективе можно ожидать повышения...

Обработка на валах элементов типовых сопряжений - Автомобильное хозяйство