Высокотемпературный синтез - Получение шихты для твердофазного синтеза купратов совместным осаждением солей дикарбоновых кислот

В 1967 г. трое ученых: А. Г. Мержанов, И. П. Боровинская и В. М. Шкиро -- обнаружили особый тип горения твердых веществ. Он был назван твердым пламенем, так как исходные реагенты и конечные продукты реакции, даже при очень высокой температуре этого процесса, находились в твердом состоянии. В результате такого горения получено огромное количество (более тысячи) ценных веществ и материалов, которые имеют разные применения практически во всех отраслях промышленности. Если используются чистые (без примесей) исходные реагенты, газовыделение при горении практически не наблюдается, и с этой точки зрения можно говорить о возможности безгазового горения. Открытый учеными процесс назвали самораспространяющимся высокотемпературным синтезом, или СВС.

Открытие СВС коренным образом расширило ранее существовавшие представления о горении. Сложилась новая теория этих процессов, названная структурной макрокинетикой. Открылись и новые практические применения горения для синтеза новых материалов. В машиностроении это абразивы, твердые сплавы и инструментальные материалы, в металлургии -- огнеупорные составы и ферросплавы, в электротехнике и электронике -- высокотеплопроводные керамические материалы, клеи -- герметики и нагревательные элементы, в медицине -- новый класс имплантатов на основе сплавов, проявляющих так называемый эффект памяти формы [20].

Процесс инициируется воздействием на поверхность спрессованной смеси исходных реагентов короткого теплового импульса (например, путем прикосновения электроспирали) с мощностью 10 -- 20 кал/см2 с задержкой поджигания 0,2 -- 1,2 с и температурой 900 -- 1300°С.

Весьма важная особенность СВС-процесса - высокая скорость нагревания при регулируемом охлаждении - порой позволяет создать условия для получения неравновесных фаз, включая возможность модификации состава и потребительских свойств СВС-ВТСП. Возможности этого метода для получения сложных многокомпонентных оксидов практически не ог-раничены. Метод позволяет получать различные оксидные материалы с использованием твердых окислителей (пероксиды, надпероксиды, перхлораты и др.), проводить синтез на воздухе, в атмосфере газообразного кислорода, в вакууме или других атмосферных условиях. К настоящему времени с помощью этого метода успешно изготовлено несколько видов функциональных ВТСП-оксидов в количестве десятков килограммов. При этом метод СВС позволяет также получать изделия нужной формы непосредственно в процессе их синтеза с использованием различных способов формования: высокотемпературное изостати-ческое прессование, экструзия, наплавка, ударно-волновая обработка и т. п. Авторы синтезировали и изучали физико-химические свойства ряда ВТСП-материа-лов, полученных с использованием СВС-методов.

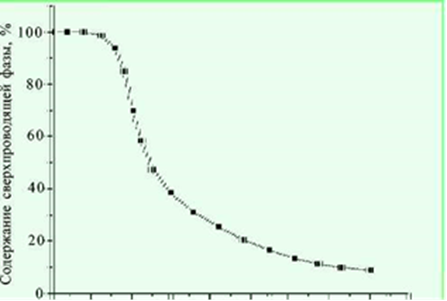

Процесс синтеза ВТСП методом СВС основан на горении металлического компонента (обычно порошка меди) за счет реакции окисления, часто с использованием твердых окислителей по схеме, например: (0,5Y2O3 + 2ВаО2 + 3Cu + 0,375NaCIO4 ->YBa2Cu307.x+ 0,375NaCI > отмывка > YBa2Cu307x), или других газифицирующих добавок. При этом имеется определенное влияние технологических параметров (степени дисперсности порошка горючего и окислителя, равномерности их перемешивания, плотности исходной шихты, давления газового реагента и пр.) на параметры процесса самораспространения (температуру, скорость), а также полноту протекания реакции. Соответствующие зависимости установлены при исследованиях равновесия фаз в ВТСП-системах как теоретически, так и экспериментально в рамках имеющих место химических фазовых превращений. Удалось определить и исследовать механизм окисления меди, которое протекает двумя путями: на начальной стадии процесса преобладает окисление газообразным кислородом с образованием рыхлой окалины: Сu + О2-> Сu2О * CuO, а в более высокотемпературной области имеет место реакция с участием расплавов купра-тов бария: Сu + ВаО2 -> ВаСuО2. При этом, в частности в системе Y-Ba-Cu-O, помимо широко известной орторомбической, была получена сверхпроводящая тетрафаза Y123 с температурой 90 - 80 К, а также установлена существенная роль давления кислорода (рисунок 4) в процессе синтеза в режиме горения [21].

Рисунок 4. Зависимость относительного содержания сверхпроводящей фазы от давления кислорода при СВС керамики YBa2Cu307x

Известно, что при любом синтезе ВТСП всегда существует проблема поставки кислорода для окисления меди. Эта проблема в условиях СВС легко решается с помощью образования расплава промежуточных нестабильных соединений - купратов бария ВаСuО2 и ВаСu2О2. Причем образование ВаСu2О2-характерная особенность СВС-процесса. Наряду с купратами, в расплаве присутствует CuO, что в ряде случаев приводит к протеканию в системе реакции: BaCuO2 + CuO - BaCu2O2+ 0,5O2. Данная реакция обеспечивает не-прерывное поступление ВаСu2О2 в зону реакции, а выделяющегося кислорода - на окисление меди. Фильтрация кислорода из внешней среды осуществляется химическим путем, посредством образования промежуточных нестабильных соединений: ВаСu2О2 + О2 - ВаСuО2 + CuO + О2 - BaCuO2 5 + CuO - О2 - >ВаСuО2 + CuO - О2 > ВаСu2О2. Другая проблема: отжиг керамики в кислороде для регулирования степени дефицита кислорода и модификации СП свойств-также успешно решается при использовании программируемых печей с регулируемой температурой, скоростью нагрева и временем выдержки образцов в атмосфере кислорода или воздуха. Некоторые отличия в условиях СВС для не иттриевых ВТСП существенно не меняют схемы синтеза, что обеспечивает получение ВТСП с приемлемыми критическими температурами. При этом наиболее высокие значения критических температур были достигнуты для СВС-ВТСП на основе таллия и висмута (таблица 1). Пределы применимости метода СВС определяются: нижним критическим размером синтезируемых образцов, процентным содержанием горючего и окислителя в исходной шихте, соотношением между дисперсностью исходных компонентов, давлением внешнего кислорода, а также экологическими аспектами получения и использования порошковых СВС-материалов.

Таблица 1

Критическая температура и ширина резистивного перехода в СВС материалах

|

Система |

LnBa2Cu3Ox |

Bi2Sr2Ca2 Cu3Ox |

(BiPb)2Sr2 Ca2Cu3Ox |

TI2Ba2Ca2 Cu3Ox | ||||||||

|

Основной компонент |

Y |

Nd |

Sm |

Eu |

Gd |

Dy |

Ho |

Yb |

Lu |

Bi |

Bi1,6Pbo,4 |

Tl |

|

Критическая температура, К |

999 |

885 |

994 |

998 |

999 |

997 |

996 |

994 |

998 |

89 |

105 |

120 |

|

Ширина резистивного перехода, К |

22 |

44 |

66 |

11 |

55 |

33 |

66 |

33 |

110 |

6 |

4 |

6 |

Модификация ВТСП часто необходима для расширения областей их применения и поиска оптимальных режимов получения. Она может осуществляться как с помощью чисто физических методов - термообработки, механоактивации, различных видов облучения, так и с помощью допирования основной структуры за счет дефицита одного из ее элементов. Дополнитель-ные элементы могут вводиться в систему YBa2Cu3О7x (иначе говоря, типа Y123 или 123) в целях получения функциональных легированных материалов, понижения эвтектической температуры, в качестве газифицирующих добавок и т. д. Результаты исследования подобной керамики позволяют ответить на ряд вопросов: о какие примеси подавляют сверхпроводимость, а какие не изменяют критическую температуру сверхпроводящего перехода (Г) и, в принципе, могут быть использованы для оптимизации процессов получения ВТСП;

- - какие примеси образуют в структуре керамики твердые растворы, и может ли происходить распад этих твердых растворов; - какие примеси влияют на процессы кислородного обмена, стабилизируют тетрагональные или ромбические модификации ВТСП.

Для повышения служебных характеристик поверхности изделий могут быть использованы многочисленные методы термической и химико - термической обработки, а так же разнообразные способы нанесения покрытий. Метод самораспространяющегося высокотемпературного синтеза относится к наиболее современным, но мало изученным способам обработки металлов. Несмотря на это, данный метод синтеза находит широкое применение для решения ряда технологических задач. Так к примеру, покрытия формируются на поверхности образцов и деталей за счет прохождения автоволнового режима типа горения шихты заданного состава с выделением значительного количества тепла. При этом реагенты в СВС процессах используются в виде тонкодисперсных порошков, тонких пленок, жидкостей и газов. К настоящему времени наиболее распространены два типа систем: смеси порошков (спрессованные или насыпной плотности) и гибридные системы газ-порошок или спрессованный агломерат. Инициирование реакции горения исходных компонентов шихты возможно путем подвода кратковременного теплового импульса (электрическая спираль, лазерный луч и т. д.) или нагрева в печи.

Из процессов, которые используются в промышленности для нанесения покрытий на поверхность металлических изделий или модификации подложки, метод СВС наиболее близок процессу диффузионного насыщения в "твердой упаковке", который проводится в термических печах общего назначения. То есть, в этих технологиях образцы или детали размещаются в шихте, которая служит основой для поставки к поверхности необходимых легирующих элементов. В зависимости от времени и температуры процесса можно получить покрытия требуемого состава с полной или частичной диффузией легирующих элементов в подложку [22]. Однако, в методе самораспространяющегося высокотемпературного синтеза, за счет подбора соответствующего состава шихты; инициирования реакции горения с выделением большого количества тепла удается значительно сократить время процесса, которое, как правило, не превышает одного часа с формированием поверхности достаточно высокого качества.

Похожие статьи

-

При получении твердофазных материалов очень часто первой стадией является синтез порошков. Возможными характеристиками порошков для получения керамики...

-

Неорганические материалы на основе простых и сложных оксидов поливалентных металлов нашли широкое применение в качестве катализаторов, люминофоров,...

-

Дикарбоновые кислоты удобны для совместного осаждения многих катионов при получении шихты для твердофазного синтеза, благодаря которому можно избежать...

-

Твердофазный синтез или твердофазная технология, которую часто называют керамической, являются наиболее распространенными при получении неорганических...

-

Многоэлементные оксиды класс неорганических соединений, в состав которых входят соединения кислорода с двумя и более металлами, к примеру: KCuO2,...

-

Методы, применяющиеся для синтеза мультиферроиков - Мультиферроики

Для синтеза мультиферроиков используются различные методы синтеза. К ним относятся: спекание, гидротермальный синтез, соосаждение, золь-гель метод,...

-

Таблица 2 - Структура сырья в производстве метанола, %. Сырье В мире Беларусь и Россия Природный газ 73,8 70,7 Нефть и нефтепродукты 24,4 4,0 Отходы...

-

Получение фенолов окислительным декарбоксилированием арилкарбоновых кислот - Синтез фенола

Одним из способов синтеза фенолов из углеводородов является двухстадийное окисление. На первой стадии тем или иным способом, чаще жидкофазным окислением...

-

Органические кислоты в различных условиях могут разлагаться с образованием предельного углеводорода по общей схеме O R-C RH + CO2 Кислота OH Углеводород...

-

Существует два основных способа получения полиарилатов: переэтерификация и взаимодействие хлорангидридов карбоновых кислот с двухатомными фонолами. 1....

-

СЫРЬЕ ДЛЯ СЕРНОЙ КИСЛОТЫ И МЕТОДЫ ЕЕ ПОЛУЧЕНИЯ. - Получение серной кислоты

Исходными реагентами для получения серной кислоты могут быть элементная сера и серосодержащие соединения, из которых можно получить либо серу, либо...

-

Полимеризация двуокиси азота. Переработка нитрозных газов в азотную кислоту обычно происходит при температурах от О до 50 °С. В этих условиях двуокись...

-

Методы неорганического синтеза - Синтез ацетата натрия ("Горячий лед")

НЕОРГАНИЧЕСКИЙ СИНТЕЗ, получение неорганических соединений. Как правило, состоит из нескольких последовательных или параллельных процессов -...

-

Использование предшественников при производстве аминокислот позволяет успешно обходить метаболический контроль, осуществляющийся по механизму обратной...

-

ПОЛУЧЕНИЕ ОБЖИГОВОГО ГАЗА ИЗ КОЛЧЕДАНА. - Получение серной кислоты

Суммарную реакцию обжига колчедана можно представить в виде реакции (I), где ?Н=-853,8 кДж?моль FeS2, или 7117 кДж ?кг. Фактически она...

-

ПОЛУЧЕНИЕ ОБЖИГОВОГО ГАЗА ИЗ СЕРЫ. - Получение серной кислоты

При сжигании серы протекает необратимая экзотермическая реакция (II) с выделением очень большого количества теплоты: ?H = -362,4 кДж/моль, или в...

-

Эфиры карбоновых кислот очень редко получают из хлорангидридов, так как последние являются дорогостоящими веществами. В отличие от этого эфиры угольной...

-

Получение фенола окислением бензойной кислоты в газовой фазе - Синтез фенола

Фенол в промышленности также получают окислением бензойной кислоты в газовой фазе при 200-400°С в присутствии твердых катализаторов, например: солей меди...

-

В промышленности синтез глиоксаля окислением этиленгликоля протекает в адиабатических условиях, оптимальный температурный режим процесса зависит от...

-

Способы получения коллоидных систем - Общая характеристика дисперсных систем и методы их получения

Коллоидные системы по степени дисперсности занимают промежуточное положение между истинными растворами и грубодисперсными системами. Поэтому коллоидные...

-

Процесс получения винилхлорида сбалансированным методом из этилена состоит из шести стадий: 1. синтез 1,2-дихлорэтана прямым жидкофазным хлорированием...

-

Экономические показатели процесса можно улучшить и за счет комбинирования двух других способов производства винилхлорида: из этилена и ацетилена, когда...

-

При использовании разомкнутых химико-технологических систем в большинстве случаев принципиально невозможно проведение процессов при практически полной...

-

Пожары и взрывы причиняют значительный материальный ущерб, в ряде случаев вызывают тяжелые травмы и гибель людей. Ущерб от пожаров и взрывов в...

-

Реакции с механизмом SN1 для ароматических соединений встречаются крайне редко и, по сути, характерны только для солей диазония. Эти реакции идут в...

-

Метод жидкофазного окисления ацетальдегида азотной кислотой является одним из промышленных способов получения глиоксаля. Суммарное уравнение реакции...

-

Процесс окислительного декарбоксилирования состоит из двух основных стадий: окисления углеводорода до арилкарбоновой кислоты и собственно окислительного...

-

ПОЛУЧЕНИЕ НУКЛЕИНОВЫХ КИСЛОТ - Химические свойства нуклеиновых кислот

В клетках нуклеиновые кислоты связаны с белками, образуя нуклеопротеиды. Выделение нуклеиновых кислот сводится к очистке их от белков. Для этого...

-

Важнейшие способы синтеза фенолов - Синтез фенола

При использовании в качестве сырья углеводородов ароматического ряда синтез фенолов можно представить в общем, виде как окисление углеводородов. Прямое...

-

Введение., Способы получения перхлоратов - Производство перхлоратов в промышленности

Получение перхлората калия или перхлоратов вообще имеет большое значение для промышленности. Ведь перхлораты широко используются как в проведении...

-

Закономерность управления процессом для реакции - Каталитический риформинг

Управлять ХТП - это означает, меняя технологические параметры процесса (температуру, давление, состав сырья, катализатор, скорость перемешивания,...

-

Диспергированием называют тонкое измельчение твердых мате-риалов или жидкостей и распределение их частиц в жидкой или газообразной среде, в результате...

-

Вакуум-термическое получение металлических рубидия и цезия - Металлургия лития, рубидия и цезия

Вакуумтермический метод является основным методом полу-чения металлических рубидия и цезия. Для восстановления рубидия и цезия используются следующие...

-

Действие на организм, Получение аммиака - Аммиак

Аммиак сильно раздражает слизистые оболочки уже при 0,5%-ном содержании его в воздухе. Острое отравление аммиаком вызывает поражения глаз и дыхательных...

-

Кинетика электродных процессов. Электродным процессом называется сумма всех изменений, происходящих во времени на поверхности электрода при потенциале,...

-

Адсорбционные методы исследования свойств поверхности позволяют количественно охарактеризовать происходящие при адсорбции межмолекулярные взаимодействия,...

-

Одно дерево бразильской гевеи в среднем, до недавнего времени, было способно давать лишь 2-3 кг каучука в год; годовая производительность одного гектара...

-

В России процесс окисления этиленгликоля с получением глиоксаля в промышленных масштабах не реализован, что обусловлено отсутствием соответствующих...

-

Один из способов повысить селективность - это правильно подобрать катализатор. Рассмотрим этот метод, на примере получения анизола и крезола. Анизол и...

-

Все аминокислоты, из которых состоят белки, являются" L-а-амино - (или имино-) кислотами. Они находят применение как пищевые добавки, приправы, усилители...

Высокотемпературный синтез - Получение шихты для твердофазного синтеза купратов совместным осаждением солей дикарбоновых кислот