Розрахунок і складання балансу матеріалів - Аналіз сучасного стану виробництва постійних магнітів

Основний вихідний параметр для розрахунку матеріалів і складання матеріального балансу по окремих операціях у всьому технологічному процесі - продуктивність дільниці або так зване річне завдання (річний план випуску продукції), яке складає 15 т продукції в рік.

Для визначення загального фонду часу роботи обладнання від календарної кількості днів року (365 днів) віднімаємо кількість днів, необхідних для планово-попереджувального ремонту, а також кількість неробочих днів цеху.

Для масового виробництва, особливо для відділень отримання порошків і спікання, економічно вигідною є робота без вихідних днів та зупинок на загальнонаціональні свята. Тому для таких відділень кількість робочих днів на рік визначають як різницю між календарною кількістю днів на рік і кількістю днів, необхідних для планово-попереджувального ремонту.

Баланс часу дільниці записуємо у вигляді таблиці.

Таблиця 1.4 - Баланс часу дільниці

|

Елементи балансу |

Вихід, днів |

|

Календарна кількість днів |

365 |

|

Час на планово-попереджувальний ремонт |

11 |

|

Загальнонаціональні свята |

9 |

|

Вихідні дні |

104 |

|

Неробочі дні дільниці |

125 |

|

Робочі дні дільниці |

240 |

Річний випуск - 15000 кг/рік

Визначивши кількість робочих днів, розраховують добову продуктивність дільниці за сировиною або за готовою продукцією:

Де G - річний випуск продукції, кг;

N - кількість робочих днів на рік.

.

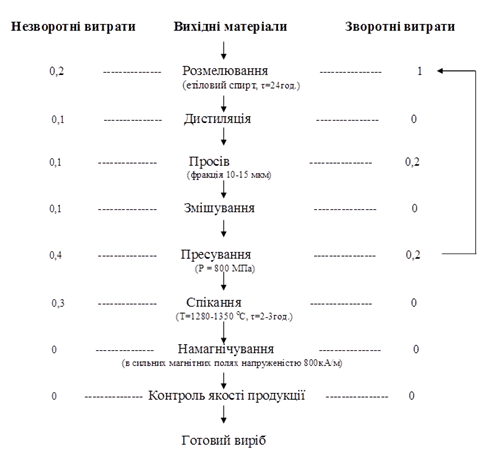

В процесі переробки сировини до отримання товарної продукції мають місце втрати як механічні, так і технологічні (рис. 1.4). Тому для визначення добової продуктивності вводити матеріали в процес потрібно з деяким надлишком для компенсацій цих втрат.

Кількість матеріалу, що находить на початок процесу в перший день (А0) з урахуванням майбутніх втрат, визначають за формулою:

,

Де ц - вихід придатного по всьому процесу.

Для розрахунку вилучення необхідно врахувати втрати за всіма операціями. У процесі переробки сировини мають місце втрати як технологічні, так і механічні, тому для визначення добової продуктивності вводити матеріали в процес потрібно з деяким надлишком для компенсації цих втрат. Річ у тім, що на кожному виробництві мають місце втрати, зумовлені різними причинами. Такі втрати належать до технологічних. В іншому випадку втрати можуть бути зумовлені пилевиділенням, виникненням браку та ін.

Такі втрати належать до механічних. Як правило, технологічні втрати є незворотними. Механічні втрати можуть бути незворотними та зворотними. Якщо втрати можна повернути в технологічний процес безпосередньо або після відповідної переробки, запланованої на підприємстві, то такі втрати є зворотними.

У технологічній схемі вказано, на яку операцію повертаються ці втрати.

Рисунок 1.4 - Втрати на операціях з виготовлення постійних магнітів системи Fe-Ni-Al-Со

1. Визначення прямого поопераційного вилучення на кожній операції.

Визначається за формулою:

,

Де а - зворотні втрати;

B - незворотні втрати.

На першій операції: з1 = 100 - (1+0,2) = 98,8;

На другій операції: з2 = 100 - (0+0,1) = 99,9;

На третій: з3 = 100 - (0,2 + 0,1 ) = 99,7;

На четвертій: з4 = 100 - (0,1+0) = 99,9;

На п'ятій: з5 = 100 - (0,2+0,4) = 99,4;

На шостій: з6 = 100 - (0+0,1)=99,9;

На сьомій: з7 = 100;

На восьмій: з8 = 100 - (0+0,3) = 99,7;

На дев'ятій: з9 = 100;

На десятій: з10 = 100.

2. Визначаємо загальний витяг на кожній операції ц відносно вихідного матеріалу за формулою:

,

Ц1 = з1 =98,8;

Ц2 = ц1 - з2 / 100 = 98,7;

Ц3 = ц2 - з3 / 100 = 98,4;

Ц4 = 98,3;

Ц5 = 97,7;

Ц6 = 97,4;

Ц7 = 97,4;

Ц8 = 97,4.

3. Визначаємо кількість сировини, яка має надійти на початок процесу в перший день. Для цього використовуємо формулу:

,

4. Визначаємо втрати відносно вихідного матеріалу на кожній операції (вn, бn) згідно з формулою:

.

Операції: зворотні незворотні

На першій: б1 = 1; в1 = 0,2;

На другій: б2 =0; в2 = 0,1 - 98,8 / 100 = 0,0988;

На третій: б3 = 0,2-98,7/100 = 0,1974; в3 = 0,1 - 98,7 /100 = 0,0987;

На четвертій: б4 = 0; в4 = 0,1 - 98,4 /100 = 0,0984;

На п'ятій: б5 = 0,2- 98,3/100 = 0,1966 ; в5 = 0,4 - 98,3 / 100 = 0,3932;

На шостій: б6 =0; в6 = 0,3 - 97,7/100 = 0,2931;

На сьомій: б7 = 0; в7 = 0;

На восьмій: б8 = 0. В8 =0.

5. Розраховуємо абсолютні втрати: :

Витрати складають:

На першій операції: зворотні: 64,1 - 1/100 = 0,641 кг ;

Незворотні: 64,1 - 0,2/100 = 0,128 кг;

На другій зворотні: 0;

Незворотні: 64,1 - 0,0988/100 = 0,063 кг;

На третій зворотні: 64,1 - 0,1974/100 = 0,127 кг;

Незворотні: 64,1 - 0,0987/100 = 0,063 кг;

На четвертій зворотні: 0 кг;

Незворотні: 0,063 кг;

На п'ятій зворотні: 0,126 кг;

Незворотні: 0,252 кг;

На шостій зворотні: 0;

Незворотні: 0,1878;

На сьомій зворотні: 0;

Незворотні: 0;

На восьмій зворотні: 0;

Незворотні: 0;

Обчислюємо суму зворотних втрат і визначаємо масу матеріалу, яка має надходити кожен день на початок процесу:

B=A0 -

В = 64,1 - 0,894 = 63,2 (кг).

Визначаємо масу матеріалу, що надходить на кожну операцію і виходить з неї.

На першу операцію: - надходить: 53,2 (кг), а також зворотні втрати з п'ятої операцій. Усього надходить: 63,2 + 0,126 = 63,32 (кг);

- виходить: 63,32 - 0,128 =63,192 (кг).

На другу операцію: - надходить: 63,192 (кг);

- виходить: 63,02 - 0,063 = 63,129 (кг).

На третю операцію: - надходить: 63,129 (кг);

- виходить: 63,129 - 0,127 - 0,063 = 62,94 (кг).

На четверту операцію: - надходить: 62,94 (кг);

- виходить: 62,94- 0,063 = 62,88 (кг).

На п'яту операцію: - надходить: 62,88 (кг);

- виходить: 62,88- 0,126 - 0,252 = 62,5 (кг).

На шосту операцію: - надходить: 62,5 (кг);

- виходить: 62,5 - 0,1878 = 62,31 (кг).

На сьому операцію: - надходить: 62,31 (кг);

- виходить: 62,31 (кг).

На восьму операцію: - надходить: 62,31 (кг);

- виходить: 62,31 (кг).Отримані результати зводимо у таблицю 1.5

Таблиця 1.5 - Поопераційний баланс матеріалів

|

Кількість матеріалу, яка виходить з операції, кг |

14 |

63,192 |

63,129 |

62,94 |

62,88 |

62,5 |

62,31 |

62,31 |

62,31 | |

|

Кількість матеріалу, яка поступає на операцію, кг |

Всього |

13 |

63,32 |

63,192 |

63,129 |

62,94 |

62,88 |

62,5 |

62,31 |

62,31 |

|

Поворотні витрати |

12 |

0,126 | ||||||||

|

З попередньої операції |

11 |

63,2 |

63,192 |

63,129 |

62,94 |

62,88 |

62,5 |

62,31 |

62,31 | |

|

Абсолютні втрати, кг |

Незворотні |

10 |

0,128 |

0,063 |

0,063 |

0,063 |

0,252 |

0,1878 |

0 |

0 |

|

Зворотні |

9 |

0,641 |

0 |

0,127 |

0 |

0,126 |

0 |

0 |

0 | |

|

Втрати по відношенню до введеного матеріалу, % |

Незворотні |

8 |

0,2 |

0,0988 |

0,0987 |

0,0984 |

0,3932 |

0,2931 |

0 |

0 |

|

Зворотні |

7 |

1 |

0 |

0,1974 |

0 |

0,1966 |

0 |

0 |

0 | |

|

Загальне вилучення, % |

6 |

98,8 |

98,7 |

98,4 |

98,3 |

97,7 |

97,4 |

97,4 |

97,4 | |

|

Пряме поопераційне вилучення, % |

5 |

98,8 |

99,9 |

99,7 |

99,9 |

99,4 |

99,7 |

100 |

100 | |

|

Поопераційні витрати, % |

Загальні |

4 |

1,2 |

0,1 |

0,3 |

0,1 |

0,6 |

0,3 |

0 |

0 |

|

Незповоротні |

3 |

0,2 |

0,1 |

0,1 |

0,1 |

0,4 |

0,3 |

0 |

0 | |

|

Зворотні |

2 |

1 |

0 |

0,2 |

0 |

0,2 |

0 |

0 |

0 | |

|

Назва операції |

1 |

Розмел |

Дистиляція |

Просів |

Змішування |

Пресування |

Спікання |

Намагнічування |

Контроль якості |

Похожие статьи

-

Вибір схеми технологічного процесу - Аналіз сучасного стану виробництва постійних магнітів

В даний час розроблено декілька технологій отримання магнітних матеріалів зі сплавів Fe-Ni-Al-Со: 1) метод порошкової металургії з подальшим пресуванням...

-

Вибір та обгрунтування технологічного процесу Згідно із завданням до проектування та потребами багатьох галузей техніки було розглянуто і порівняно...

-

Опис технологічних операцій - Аналіз сучасного стану виробництва постійних магнітів

Принциповими елементами технології виробництва постiйних магнiтiв типу альніко являються: Отримання лігатури Al-Fe Зазвичай використовувана...

-

Вступ - Аналіз сучасного стану виробництва постійних магнітів

Порошкова металургія - область техніки, що охоплює сукупність методів виготовлення порошків металів і металоподiбних з'єднань, напівфабрикатів та виробів...

-

Обгрунтування асортименту продукції в технічних умовах на неї В даний час існує великий асортимент високоенергетичних постійних магнітів. На даній...

-

Для визначення кількості одиниць обладнання, необхідного для виконання виробничої програми цеху, необхідно розрахувати фонд часу роботи верстата, машини...

-

При виготовленні постійних магнітів на основі Al-Ni-Co, для отримання максимальних магнітних властивостей потрібно надчисті порошки які входять в систему...

-

Продуктові розрахунки виконують для визначення обсягу виробництва, розрахунку і підбору технологічного обладнання, розрахунку площ камер зберігання...

-

Машина для миття КУМ. Продуктивність уніфікованих мийних машин КУМ і КУВ визначається продуктивністю робочого транспортера: , кг/год.; Де: b - ширина...

-

Схема виробництва рослинних олій За технологічною ознакою технологічні процеси діляться на шість груп: Підготовка до зберігання і зберігання олійного...

-

Теплотехнічний розрахунок реакційних апаратів - Розробка технології виробництва туалетного мила

Хімічна переробка сировини та матеріалів зазвичай пов'язана з витратою або відводом тепла. У зв'язку з цим при проектуванні хімічних виробництв виникає...

-

Технологічний розрахунок устаткування - Розробка технології виробництва туалетного мила

Задачею технологічного розрахунку ємкісного устаткування в хімічній промисловості є визначення кількості апаратів та їхніх об'ємів, необхідних для...

-

Вибір матеріалу, термообробки та матеріал зубчатих закритих передач Шестерня Колесо Термообробка: Для колеса - поліпшення ; Для шестерні - поліпшення....

-

Вступ - Обгрунтування та аналіз технології виробництва сирокопченої ковбаси зернистої

М'ясо-молочна промисловість є складовою частиною харчової промисловості України. Забезпечення населення якісними продуктами харчування є одним з головних...

-

Теплотехнічний розрахунок печі, Розрахунок горіння палива - Завод по виробництву загартованого скла

Проектом передбачене застосування природного газу з єдиної системи газопроводу наступного хімічного складу, %: CH4 - 97,7; C4H10 - 0,006; C3H8- 0,12;...

-

Складовий цех складається з складу сировини і декількох відділів по обробці та просіву сировини і приготуванню шихти. Є важливою ланкою в технологічній...

-

Розрахунок пасової передачі. - Проект лінії для виробництва консервів "Асорті №6"

Вихідні дані: Потужність ведучого шківа Р - 7,5 кВт, його число обертів n1 = 2200 об/хв., число оборотів ведомого шківа n = 1452 об/хв., діаметр ведучого...

-

Машина для миття КУМ. Потужність двигуна необхідного для приводу визначаємо по формулі: , Де: VМах - максимальна швидкість руху транспортера, м/с; ?...

-

Аналіз собівартості здійснюють шляхом визначення питомої ваги витрат кожної статті калькуляції в повній собівартості, приймаючи останню за 100 %....

-

Розрахунок потреби цеху у сировині та матеріалах - Розробка технології виробництва туалетного мила

Розрахунок потреб у сировині та матеріалах виробляється на встановлену річну виробничу програму на основі матеріального балансу технологічної частини...

-

Розрахунок горіння палива Паливо: крекінг-мазут топочний сірчистий (марка 100). Табл.5. Склад горючої маси, %. Волога, Зола, Склад пальної суміші, % Сума...

-

Загальна кількість відпадків із сировини розраховується за формолою: В = % (4) Де, ПВС -- загальні питомі витрати сировини В = % Таблиця 3...

-

Борошно житнє хлібопекарське - використовується як сировина у виробництві квасу при раціональному способі приготування квасного сусла, що включає в себе...

-

При побудові нових конструкцій і моделей взуття, а також при підготовці їх до впровадження у виробництво увага приділяється економічному аналізу...

-

Матеріальний баланс, Вихідні дані для розрахунків - Розробка технології виробництва туалетного мила

Вихідні дані для розрахунків Добова продуктивність цеху 28 т/добу туалетного мила з вмістом 80 % жирних кислот, або 7140 т/рік. Середня розрахункова...

-

В даній курсовій роботі на підставі різних літературних джерел я розкрила тему - технології напівфабрикатів у ресторанному господарстві, напрямки його...

-

У дипломному проекті було запропоновано замінити марку сталі для виробництва підвісок ГВП із 45 на 40Х, що призводить до зміни режимів термічної обробки...

-

За даними табл. Д.4.1 [1], враховуючи розміри заготовки, зокрема діаметр та довжину, вибираємо токарний верстат, який може забезпечити оброблення...

-

Таблиця 4 Технологічний процес складання заготовки туфель жіночих Найменування операцій Характер роботи Устаткування Допоміжні матеріали, інструменти...

-

Термічна ділянка, що знаходиться у виробничому приміщенні ковальського цеху ДП НВК "Електровозобудування" має площу робочої зони 378,25 м2 ,висота - 8 м....

-

Підвіски ГВП виготовляють методом гарячого штампування з урахуванням припусків для механічної обробки із конструкційної вуглецевої якісної сталі 45,...

-

Складання планової калькуляції виробів - Розрахунок техніко-економічних показників цеху

Калькуляція собівартості двох деталей (втулка, кришка підшипника) складається за статтями витрат, що наведені в таблицях 14.2,14.3. Витрати на основні...

-

Підбір технологічного обладнання Для досконалого ведення технологічного процесу виробництва ковбасних виробів необхідно раціонально підібрати...

-

Метод організації індивідуального виробництва. Цей метод використовується в умовах одиничного випуску продукції або виробництва її малими серіями і...

-

Розрахунок норм витрат сировини і матеріалів 1) Розраховуємо норму витрат зеленого горошка за формулою: Де S - маса тисячі облікових банок, 367 Х -...

-

Розрахунок комплексних статей - Розробка технології виробництва туалетного мила

Розрахунок комплексних статей здійснюється на основі раніше отриманих даних оплати труда, амортизації, вартості ремонтів та іншого. Так, заробітна платня...

-

Машина для миття КУМ. Для приводу щіток приймаємо передаточне число ланцюгової передачі іЛ = 3,8, тоді кутова швидкість ведучої зірки: рад/с Приймаємо...

-

Вихідні дані: 1). Склад і густина бетонної суміші: Ц = 280кг/м3 П = 754кг/м3 Щ = 1222кг/м3 В = 210 л/м3 Б. С. = 2500 кг/м3 2). Маса установки GФ1 =87,7 т...

-

Апаратурно-технологічна схема виробництва ковбаси сирокопченої може бути надана у вигляді поточно-механізованої лінії виробництва, що зображена на...

-

Згідно (3.12) Підставимо (3.12) у (3.10): (4.3) Де. Рис. 4.1. Введення даних для розрахунку Визначаємо за допомогою середовища MathCAD (рис. 4.1, 4.2)....

Розрахунок і складання балансу матеріалів - Аналіз сучасного стану виробництва постійних магнітів