Вибір верстатного обладнання для оброблення заготовки, Вибір інструментального матеріалу, типу інструменту та його геометричних параметрів різальної частини - Розрахунок режимів різання при точінні

За даними табл. Д.4.1 [1], враховуючи розміри заготовки, зокрема діаметр та довжину, вибираємо токарний верстат, який може забезпечити оброблення заготовок таких розмірів.

Оброблення будемо виконувати на верстаті моделі 16K30, який має такі технічні характеристики:

Найбільший діаметр оброблення над супортом - 350 мм Найбільша довжина оброблюваної заготовки -1400,2000,2800 мм

Частоти обертання шпинделя -

6.3 ;8;10;12,5;16;20;25;31,5;40;50;63;80;100;125;160;200;250;315;400;500;630;800;1000; 1250;

Поздовжні подачі - 0,055; 0,085; 0,107; 0,11; 0,12; 0,15; 0,17; 0,214; 0,24; 0,3; 0,34; 0,43 0,48; 0,6; 0,68; 0,86;097;1.2; Потужність електродвигуна головного приводу, Ng, кВт - 13

Найбільше зусилля, що допускається механізмом поздовжньої подачі, [Pz]МП, H -17000 Найбільші розміри державки різця, h?b, мм -32?32

Вибір інструментального матеріалу, типу інструменту та його геометричних параметрів різальної частини

Розрахунок режимів різання виконується для умов попереднього чорнового оброблення, заготовка може мати нерівномірний припуск. Процес різання неперервний.

У відповідності до табл. 1 [1], з урахуванням визначених умов оброблення, можуть бути застосовані наступні інструментальні матеріали: Т15К6, Т14К8? Т5К10, Р9М4К8, Р6М5К6.

Для підвищення продуктивності доцільно використовувати тверді сплави, відповідно, для оброблення сталей застосовують металокерамічні тверді сплави, а саме: Т15К6, Т14К8 Та Т5К10.

Приймаємо твердий сплав Т15К6.

У відповідності до особливостей поверхні, що оброблюється, приймаємо Прохідний відігнутий різець

Форму заточування передньої поверхні визначаємо за табл. 2[1] з урахуванням вибраного інструментального матеріалу, фізико-механічних характеристик оброблюваного матеріалу та типу стружки, що може утворюватись в процесі різання.

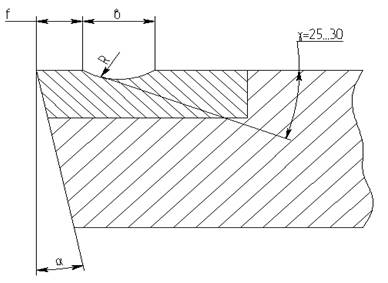

При попередньому чорновому обробленні конструкційної вуглецевої сталі буде утворюватись зливна стружка, яка потребує її цілеспрямованого завивання, відведення та руйнування, що може забезпечуватись криволінійною формою передньої поверхні з додатковою фаскою, ескіз якої наведено на рис. 3.

Рисунок 3 - Ескіз форми передньої поверхні

Таку форму передньої поверхні доцільно застосовувати при обробленні пластичних матеріалів, в першу чергу, сталей ( ? 800 МПа) з глибиною різання H = 1 - 8 мм та подачею S ? 0,3 мм/об. Завивання стружки здійснюється лункою b = 2...2,5 мм, R = 4...6 мм, HЛ = 0,1...0,15 мм.

Похожие статьи

-

Основні геометричні параметри різальної частини визначаємо за табл. 3 [1]. При обробленні сталі та стального литва з ? 800 МПа приймаємо передній кут...

-

Сила різання [PZ]МЗ, яка допускається міцністю заготовки [PZ]МЗ = W [ЗГ] / (Ф( L ) ), (3.4) Де W - момент опору перерізу заготовки, м3; [ЗГ] - допустиме...

-

Завдання. Для заданих вихідних умов оброблення партій деталей розрахувати оптимальні режими різання для токарного оброблення Номер варіанту Розміри...

-

Подачу, яка визначається параметрами шорсткості поверхні можна розрахувати за формулою [S]м = Rz- tgц + tgц1 tgц ? tgц1 (3.13) Rz = 4Ra = 4 ?...

-

Визначення розрахункової частини обертання шпинделя - Розрахунок режимів різання при точінні

[n] =1000?[V]min=1000?367.6= 554.3 об/хв (3.16) Р?D3,14?211,2 У відповідності до технічних характеристик верстата 16К30, приймаємо такі...

-

Шпонки призматичні з округленими торцями. Розміри перерізів шпонок і пазів і довжини шпонок - за ГОСТ 23360-78 (табл. 8.9). Матеріал шпонок - сталь 45...

-

Визначення консольних сил і сил в зачепленні закритих передач Вид відкритої передачі Сили в зачепленні Значення сили, Н На шестерні На колесі Циліндрична...

-

Загальна кількість відпадків із сировини розраховується за формолою: В = % (4) Де, ПВС -- загальні питомі витрати сировини В = % Таблиця 3...

-

Обгрунтування кольору, фактури матеріалу та оформлення поверхні матеріалу при художньому проектуванні виробів Чоловічі туфлі є модельні, то відповідно на...

-

Вибір матеріалу, термообробки та матеріал зубчатих закритих передач Шестерня Колесо Термообробка: Для колеса - поліпшення ; Для шестерні - поліпшення....

-

Так як в завданні немає особливих вимог стосовно габаритів передачі, вибираємо матеріали з середніми механічними характеристиками: для шестерні сталь 45,...

-

Розрахунок зубчатих передач редукторів - Розрахунок редуктора

Проектний розрахунок редукторної пари Визначення розрахункової між осьової відстані, мм: , Де - розрахункова між осьова відстань; U - передаточне число...

-

Сопротивление якоря горячее. Ом, Где ф= 75°С - перегрев обмоток двигателя относительно начальной температуры (15°С). Коэффициент полезного действия при...

-

Всі оброблені сировинні матеріали або компоненти зберігаються в витрачальних бункерах складового цеху, що розраховані для зберігання запасу, прийнятого...

-

По данным лабораторных анализов установлено, что удельный выброс веществ, выделяющихся при переработке полиэтилентерефталата, составляет: - уксусная...

-

Вибір електродвигуна і кінематичний розрахунок Визначаємо загальний ККД редуктора: За таблицею 1.1[1] приймемо: ККД пари циліндричних зубчастих коліс з1...

-

ХАРАКТЕРИСТИКА ПРЯЖІ Таблиця 1 Характеристика пряжі Номінальна лінійна густина пряжі, текс Сорт Питоме розривне навантаження, г, с/текс Коефіцієнт...

-

Рисунок 2.1- Комбайн "УРАЛ-20р", вид збоку. Для руйнування солі нами був вибраний комбайн типу "УРАЛ-20Р" представлений на рисунках 2.1-2.2 Рисунок 2.2 -...

-

Кількість одиниць основного технологічного обладнання визначається на основі даних про трудомісткість річної виробничої програми по видам робіт та...

-

Таблиця 4 Технічна характеристика потокової лінії ПЛ - 150 - П1. Параметри Значення Продуктивність, кг До 500 Швидкість випуску стрічки, м/хв 40 - 66...

-

Підбір технологічного обладнання Для досконалого ведення технологічного процесу виробництва ковбасних виробів необхідно раціонально підібрати...

-

Розрахунок і вибір змащувального матеріалу - Розрахунок механізованого освітлювача

Циліндричний редуктор Сорт мастила вибирають в залежності від контактного тиску в зубцях та кутової швидкості механізму. Режим змащування в нормальних...

-

Вибір режиму ТО Розрахунок складу бетону. Приймаємо для виробництва виробів портландцемент ІІ-го типу М500. Для даної установки призначаємо ОК=10 см тому...

-

Температура, яка відповідає швидкому та повному зникненню напруг, є температурою загартування. Збільшення вмісту SiO2 та Al2O3 підвищує температуру...

-

Машина для миття КУМ. Продуктивність уніфікованих мийних машин КУМ і КУВ визначається продуктивністю робочого транспортера: , кг/год.; Де: b - ширина...

-

Вибір зварювального обладнання, Термічна обробка - Здатність до зварювання алюмінієвого сплаву

Для автоматичного зварювання під флюсом застосовують апарати різних типів. Великогабаритні конструкції зварюють нерухомими підвісними головками. В такому...

-

Викреслюємо спрощено шестерню і колесо у вигляді прямокутників; шестерня виконана за одне ціле з валом; довжина маточини колеса рівна ширині вінця і не...

-

Товщина стінок корпусу і кришки: = 0,025 - 200 + 1 = = 6 мм, приймаємо = 8 мм; приймаємо = 8 мм. Товщина фланців поясу корпуса і поясу кришки: Верхнього...

-

Розрахунок пасової передачі. - Проект лінії для виробництва консервів "Асорті №6"

Вихідні дані: Потужність ведучого шківа Р - 7,5 кВт, його число обертів n1 = 2200 об/хв., число оборотів ведомого шківа n = 1452 об/хв., діаметр ведучого...

-

Отсутствие высоких давлений и скоростей значительно упрощает все узлы литьевой машины. В 3-4 раза снижается усилие замыкания. Уменьшается толщина и...

-

При побудові нових конструкцій і моделей взуття, а також при підготовці їх до впровадження у виробництво увага приділяється економічному аналізу...

-

Выбор и расчет оборудования характерен для проектирования специализированных производств, а также реконструируемых предприятий с устоявшейся...

-

Сырье поступает на предприятие автотранспортом, разгружается в цехе кран-балкой и складируется на отведенных для складирования местах в отделении...

-

Розрахунок ланцюгової передачі. - Проект лінії для виробництва консервів "Асорті №6"

Визначаємо орієнтовно крок ланцюга для роликових і втулкових ланцюгів по формулі: , мм; Де: МР1, М1 - відповідно розрахунковий і номінальний обертові...

-

Вибір сорту масла Змазування зубчастого зачеплення виробляється зануренням зубчастого колеса в масло, налите всередину корпусу до рівня, що забезпечує...

-

Розрахунок і вибір муфт - Розрахунок механізованого освітлювача

Для установки на коксових машинах одержали поширення зубчаті, ланцюгові, втулочно-пальцьові й інші муфти. Муфти вибирають по діаметру вала і розміру...

-

На основе диаграммы состояний "железо - цементит" и построенного графика термической обработки опишите превращения в структуре стали при нагреве,...

-

В приспособлениях силы трения возникают на поверхностях контакта заготовки с опорными и зажимными элементами. Величина коэффициента трения (зависит от...

-

Выбор оборудования Выбираю вертикально сверлильный станок модели 2Н135. Станок предназначен для сверления, рассверливания, зенкерования, развертывания...

-

Шероховатость поверхности оценивается по неровностям профиля (чаще поперечного), получаемого путем сечения реальной поверхности плоскостью (чаще всего в...

Вибір верстатного обладнання для оброблення заготовки, Вибір інструментального матеріалу, типу інструменту та його геометричних параметрів різальної частини - Розрахунок режимів різання при точінні