Разновидности протяжек, Обзор отечественных патентов - Характеристика и классификация протяжек для обработки не круглых отверстий

Применяемые в современном машиностроении протяжки разделяют по назначению на две большие группы: внутренние протяжки, используемые для обработки отверстий разного профиля (замкнутых контуров), и наружные протяжки, применяемые для обработки всевозможных открытых поверхностей (незамкнутых контуров).

Протяжки каждой из этих групп можно подразделить дополнительно:

- А) по форме обрабатываемых поверхностей круглые, плоские и фасонные (шлицевые, многогранные, елочные и т. д.); Б) по схемам резания (профильные, генераторные и комбинированные), которые в свою очередь подразделяются на одинарные и групповые;

в) по конструкции (цельные и сборные);

- Г) по режущему материалу (быстрорежущие и твердосплавные); Д) по способу формирования обработанной поверхности (режущие, уплотняющие, деформирующие и комбинированные, состоящие из режущей и уплотняющей или деформирующей частей.

Обзор отечественных патентов

Протяжка для обработки плоских поверхностей.

Это изобретение служит для решения задачи повышения стойкости протяжки за счет увеличения рабочей длины режущей кромки и улучшения условий охлаждения.

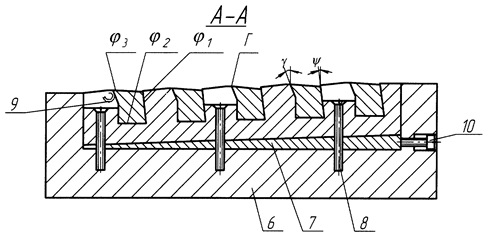

На корпусе протяжки установлены деформирующие элементы с чередующимися в шахматном порядке выступами и впадинами и расположенные между ними режущие зубья, причем протяжка снабжена пружинами сжатия, а режущие зубья установлены с возможностью перемещения в пазах с клинообразным профилем поперечного сечения, выполненных в корпусе под углом к направлению, нормальному направлению главного движения, причем тангенс угла наклона пазов выбирается большим, чем сумма тангенсов углов трения на опорных и задней поверхности режущего зуба, при этом торцы режущих зубьев, обращенные в сторону, противоположную ходу протяжки, выполнены с опорой на указанные пружины сжатия.

Рис. 2. Деформирующие элементы

Протяжка содержит деформирующие элементы 1 (рис.2), на которых выполнены выступы 2 и впадины 3, причем ширина выступа b равна ширине впадины. Деформирующие элементы располагаются один за другим таким образом, что за деформирующим выступом 2 предыдущего по ходу протяжки элемента расположена впадина 3 последующего элемента и, наоборот, за впадиной 3 расположен выступ 2. В канавках между деформирующими элементами расположены режущие зубья 4, которые установлены с возможностью перемещения под углом щ к направлению, перпендикулярному направлению главного движения. Тангенс угла наклона щ режущих зубьев должен быть больше суммы тангенсов углов трения на опорных и задней поверхности режущего зуба. Кроме того, передние поверхности режущих зубьев примыкают к заднему торцу деформирующих зубьев, причем режущая кромка Г (рис. 2) расположена в местах перехода цилиндрической ленточки выступов в обратный конус, роль которого выполняет задняя поверхность режущих зубьев. Со стороны торца, обращенного в сторону, противоположную ходу протяжки, режущие зубья контактируют с пружинами сжатия 5 (рис.2), которые служат для возврата режущих элементов в исходное положение.

Деформирующие элементы крепятся к корпусу 6 (рис.2) через клин 7 винтами 8, а режущие зубья устанавливаются в пазах с клинообразным профилем поперечного сечения.

Угол профиля щ<5 препятствует выпадению режущих зубьев, а также их заклиниванию. Регулирование высоты расположения режущих зубьев и деформирующих элементов осуществляется винтом 10 через клин 7.

Работа протяжки осуществляется следующим образом. При рабочем ходе протяжки первым в работу вступает деформирующий элемент, который эффективно продавливает пазы глубиной д, уменьшая припуск на резание и осуществляя стружко разделение. Кроме того, деформирующие зубья в зоне прохождения выступов механически упрочняют поверхностный слой, улучшая условия резания. Затем в работу вступает режущий зуб, срезающий образованные выступы

Затем в работу вступает следующий деформирующий элемент, который продавливает пазы глубиной д1 строго в зонах резания предыдущего режущего зуба за счет шахматного расположения деформирующих выступов. Далее повторяется процесс срезания образованных на заготовке выступов. Таким образом, повышение стойкости режущих элементов протяжки обеспечивается за счет использования всей длины главной режущей кромки вследствие ее смещения по пазу относительно неподвижного деформирующего элемента и ее охлаждения в процессе работы.

Нарезание зубчатого колеса круговой протяжкой.

Основная цель этого патента заключается в повышение точности обработки за счет выравнивания температуры заготовки поступающей на обработку с температурой достигаемой ею в процессе обработки.

Сущность предлагаемого способа нарезания зубьев заключается в том, что заготовку и протяжку нагревают.

Совместная работа двух нагревателей расположенных как в приспособлении, так и инструменте позволит не затормозить технологический процесс обработки, а уложиться в то время которое предназначено для базирования и закрепления заготовки обрабатываемого зубчатого колеса в зажимном устройстве станка и достичь нужной температуры (50ч60°C) до начала работы станка. В частности, в качестве нагревательного устройства может быть использован плазменный нагрев, в котором источник создания электрической дуги подключен одним концом к элементу крепления заготовки (зажимного приспособления), а другим к электроду, обеспечивающему создание дуги в зоне резания.

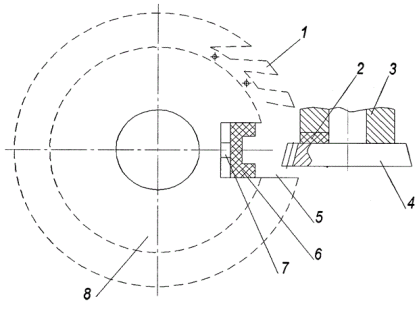

Рис. 3. Схема способа нарезания зубьев

На рис. 3 изображена круговая протяжка 8 содержит режущие зубья 1 и свободный сектор 5, в котором установлен нагревательный элемент 6, способный выдвигаться в сторону обрабатываемого зубчатого колеса 4 с помощью штока 7, приводимого в действие специальным силовым устройством (электрическим, пневматическим и т. д.).Заготовка обрабатываемого зубчатого колеса 4 устанавливается в зажимное устройство 3, снабженное нагревательным устройством 2, расположенным в свободном секторе 5 первой нарезаемой впадины заготовки обрабатываемого зубчатого колеса 4. В процессе работы заготовка обрабатываемого зубчатого колеса 4устанавливается в зажимное устройство 3, базируется и закрепляется в нем. Включается станок и протяжка 8 начинает вращение нарезая первую впадину зубьев обрабатываемого зубчатого колеса 4. С момента установки доначала работы станка проходит несколько секунд, за это время включаются нагревательное устройство 2,обеспечивая нагрев свободного сектора 5 заготовки обрабатываемого зубчатого колеса 4 до нужной (усредненной)температуры обеспечивающей равные условия обработки первой впадины зубьев колеса со всеми остальными, что обеспечивает повышение и стабильность точности обрабатываемых зубьев колес.

Повышение износостойкости рабочих поверхностей деформирующего элемента протяжки.

Результатом заявляемого способа является обеспечение прочности сцепления износостойкого покрытия с основным материалом деформирующего элемента протяжки и повышение износостойкости рабочих поверхностей деформирующего элемента протяжки.

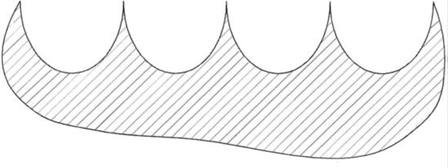

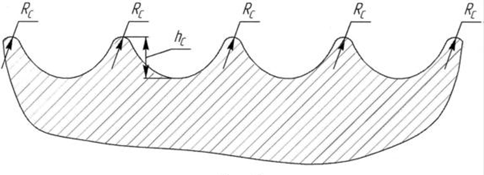

Этот результат достигается тем, что профиль регулярного микрорельефа предварительно перед нанесением износостойкого покрытия сглаживают хонингованием Рис. 5. При этом в сопряжении "протяжка-заготовка" в процессе протягивания применяют металлоплакирующую смазку, создающую на износостойком покрытии защитную сервовитную пленку из мягких антифрикционных металлов в виде меди, а основу деформирующего элемента выполняют из износостойкого циркониевого сплава в виде частично стабилизированного диоксида циркония.

Рис. 4. Исходный профиль элемента протяжки

Рис. 5. Профиль после хонингования

Рис. 6. Упрочненная поверхность протяжки

На рис. 6 изображена упрочненная многослойная поверхность трения деформирующего элемента протяжки, где 1 - основа элемента из циркониевого сплава ; 2 - пленочное одно - или многослойное износостойкое и теплозащитное покрытие; 3 - сервовитная защитная противоизносная пленка из меди, образующаяся в результате применения металлоплакирующих смазочных сред при протягивании, толщина сервовитной пленки при этом составляет несколько микрометров.

Этот способ эффективен при протягивании заготовок из конструкционных и легированных сталей, цветных металлов и сплавов специального назначения.

По данным многочисленных экспериментов по износостойкости поверхностей деталей, покрытых сервовитной пленкой, износостойкость их возрастает в 1,5-3 раза, а температура разогрева сопряжения "протяжка-заготовка" снижается на 25-30°C, что подтверждает повышение износостойкости деформирующих элементов протяжки, полученных заявленным способом, при этом увеличивая прочность сцепления износостойкого покрытия с циркониевой основой материала элемента.

Похожие статьи

-

Введение - Характеристика и классификация протяжек для обработки не круглых отверстий

Протяжки предназначены для обработки внутренних и наружных поверхностей любой конфигурации с точностью по 7--9-му квалитету и шероховатостью поверхностей...

-

Обработка резанием является одним из самых универсальных видов обработки. Этим методом можно получать детали любой формы при любых требованиях к чистоте...

-

В дополнение к количественным параметрам в некоторых случаях целесообразно нормировать направление неровностей, например в связи с направлением...

-

По общности технологического метода обработки различают станки: токарные, фрезерные, сверлильные и др. По назначению различают станки:...

-

ОБРАБОТКА РЕЗАНИЕМ - Основные технологические процессы механообрабатывающих производств

Обработка металлов резанием, технологические процессы обработки металлов путем снятия стружки, осуществляемые режущими инструментами на металлорежущих...

-

Одним из путей повышения долговечности коленчатого вала автомобиля является повышение износостойкости его шеек. Усовершенствовать способ получения...

-

Несмотря на высокие качества современных токарных станков, совершенство методов обработки, точность применяемых измерительных инструментов и наличие...

-

Одним из основных элементов манипулятора является привод. В условиях повышенных требований к вакуумной гигиене широкое применение в качестве приводов...

-

Введение - Исследование характеристик привода автоматического манипулятора для перемещения деталей

Зубчатый передача манипулятор Наиболее важной составляющей производства являются промышленные роботы и манипуляторы - универсальное средство комплексной...

-

Общая характеристика размерной обработки - Технологические возможности способов резания

Механическая обработка поверхностей заготовок является одной из основных завершающих стадий изготовления деталей машин. Одна из актуальных задач...

-

Зубонарезание - Технологии машиностроения

Основным методом получения зубчатых колес является обработка резанием. Неточные зубчатые колеса можно получать отливкой, а профиль зубчатых колес малого...

-

Сущность процесса заключается в механическом разрушении наружного слоя материала на обрабатываемой поверхности заготовки под воздействием внешней силы -...

-

Общий припуск z0 равен сумме всех промежуточных припусков zI. Поэтому для каждой обрабатываемой детали можно записать: , Где - число технологических...

-

Устройства для загрузки на станке - Виды автоматизированных производств

При обработке на станках-автоматах штучных заготовок их загрузку и выгрузку выполняют с помощью бункерных или магазинных механизмов питания,...

-

Системы автоматического управления точностью обработки деталей Обработка заготовок на станках с ПУ обеспечивает высокую степень автоматизации и широкую...

-

Припуск - слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности детали. Припуск на обработку...

-

При выполнении курсового проекта была подобрана группа деталей, а также выполнен технологический чертеж комплексной детали. Дана характеристика материала...

-

Существует значительное многообразие деталей, отличающихся размерами, формой, качественно-технологическими характеристиками. Для того чтобы создать общие...

-

Насадочные абсорберы - Абсорбер для очистки газов от диоксида углерода

Насадочные абсорберы представляют собой колонны, загруженные насадкой из тел различной формы (кольца, кусковой материал, деревянные решетки и т. д.)....

-

Механическая обработка - обработка изделий из стали и других материалов с помощью механического воздействия с применением резца, сверла, фрезы и другого...

-

История применения активных металлов для связывания газов внутри вакуумного прибора насчитывает более 100 лет. Для этой цели впервые был использован...

-

Основными параметрами, характеризующими нераспыляемый газопоглотитель, являются следующие: - скорость сорбции; - емкость сорбции; - селективность...

-

Грузоподъемность не более Наибольшая погрешность позиционирования не более 20 кг ±10 мм. Наибольшие перемещения по степени подвижности не более: - по...

-

Классификация моделей Модели классифицируются по размерам. Модель отливки "Кронштейн", относится к малым моделям. При проектировании данной отливки была...

-

В настоящее время потребности пищевой промышленности в приборах для измерения расхода, массы и объема различных пищевых продуктов удовлетворяются в...

-

Выбор оборудования Выбираю вертикально сверлильный станок модели 2Н135. Станок предназначен для сверления, рассверливания, зенкерования, развертывания...

-

Назначение конструкции детали Данная деталь относится к деталям типа "кронштейн", изготовленная из стали 35 ГОСТ 1050-89, предназначенная для...

-

Экономическая эффективность спроектированного приспособления С - себестоимость обработки детали на операцию без применения приспособления. 1 - заработная...

-

Введение - Проект приспособления для обработки отверстия у детали "кронштейн"

Машиностроение - важнейшая отрасль в развитии народного хозяйства, так как все отрасли зависят от машиностроения. Большое значение для народного...

-

Маршрутная технология процесса изготовления деталей - Ремонт токарного станка

Выбор заготовки: при выборе заготовки для механической обработки заменяемой детали нужно учитывать технические требования, предъявляемые к детали....

-

Введение - Деревообрабатывающие станки и их эксплуатация

Деревообрабатывающие станки и их эксплуатация Деревообрабатывающий станок -- рабочая машина, на которой изготовляют детали и обрабатывают изделия из...

-

Трение, износ и стойкость инструмента - Режимы резания

Трение между инструментом, стружкой и заготовкой вызывает износ режущего инструмента. Износ режущего клина может происходить: - по задней поверхности, -...

-

Обоснование технологического маршрута изготовления детали. План изготовления детали Задача раздела - разработать оптимальный технологический маршрут, т....

-

Изготовление клиньев. Заготовкой для клина служит плоскопараллельная пластина, заранее обработанная (округленная и полированная с одной стороны)....

-

Устройства для автоматической смены инструмента - Виды автоматизированных производств

Особенность многоцелевых станков с ЧПУ -- наличие устройств автоматической смены инструментов, основное назначение которых -- сокращение времени простоя...

-

Число зубьев колес z9=16, Z10=13. Модуль колес m= 2.5 мм. Угол наклона линии зубьев =15 град. Качественные показатели зубчатых передач: Качественные...

-

Зубошлифовальные станки являются одним из видов металлорежущих станков и предназначены для определенного вида обработки - шлифования, зубчатых колес....

-

Описание ситуации - Высокоскоростное растачивание отверстий

Повышение производительности при растачивании отверстий является важной задачей в современном машиностроении. Она может быть разрешена различными...

-

Назначение оборудования Полуавтомат зуборезный модели 5С208П, класса точности II - предназначен для чистового и чернового нарезания конических и...

-

При конструировании, изготовлении и сборке оптических деталей большое значение имеют базовые поверхности или сокращенно базы. Базами называют...

Разновидности протяжек, Обзор отечественных патентов - Характеристика и классификация протяжек для обработки не круглых отверстий