Расчетная часть - Исследование характеристик привода автоматического манипулятора для перемещения деталей

Одним из основных элементов манипулятора является привод. В условиях повышенных требований к вакуумной гигиене широкое применение в качестве приводов получили электромеханические приборы, состоящие из электродвигателя и редуктора. Проектируемый робот относится к группе средних по грузоподъемности роботов.

Важнейшими характеристиками роботов являются также: долговечность, компактность, точность позиционирования и величина КПД. Расчет и оптимизация этих характеристик является одной из задач проектирования манипуляторов. Поэтому целью данной работы является разработка комплекса программ расчета механических компонентов привода, позволяющих производить расчет геометрических, силовых, точностных и других характеристик, обеспечивающих наилучшие их сочетание. Комплекс программ должен охватывать широкую номенклатуру зубчатых зацеплений, в том числе цилиндрические, конические, червячные, а также их сочетания.

Расчет элементов привода автоматического манипулятора

Одним из наиболее часто используемых приводов для автоматических манипуляторов является электромеханический привод. Этот привод, как правило, состоит из электродвигателя и редуктора. Так как электродвигатели, применяемые в приводах, имеют большое число оборотов на выходном валу, а по условиям проектирования приводов частота вращения должна быть от единиц до нескольких десятков оборотов в минуту, следовательно требуется передаточный механизм в виде редуктора (червячного, цилиндрического, конического и т. д.).

Разработанный комплекс программ позволяет определить многие параметры зацеплений (геометрические, силовые и т. д.), что облегчает труд разработчиков, и дает возможность еще на стадии разработки выбрать редуктор с оптимальными параметрами. При этом значительно сокращается процесс разработки, за счет сокращения времени на расчет зацеплений и их прочностных характеристик, а также повышение их качества и эффективности. Ниже приведены методики расчета цилиндрических, конических и червячных зацеплений.

Основные методики расчетов цилиндрических зубчатых зацеплений

Цилиндрические зубчатые передачи являются одним из самых распространенных видов зубчатых передач. Данная методика позволяет произвести все необходимые расчеты этих передач для составления конструкторской документации.

Методика расчетов позволяет определить геометрические размеры зубчатых колес, величину модуля зуба, число зубьев, коэффициент полезного действия зацепления, а также в случае необходимости произвести корректировку заданных параметров для получения оптимальных значений габаритов, долговечности и массы передачи.

Методика предназначена для расчетов одноступенчатых передач, однако при расчете многоступенчатых передач также можно использовать данную методику, как основу.

Геометрия эвольвентных зацеплений

Геометрия венца цилиндрического зубчатого колеса определяется числом зубьев Z, расчетным модулем m, коэффициентом смещения x, углом наклона зубьев в и параметрами исходного контура.

В соответствие с ГОСТ 13755-85 у исходного контура для цилиндрических зубчатых колес с расчетным модулем m ? 1 мм имеем:

Б = 20?, = 1, = 0,25

Для повышения работоспособности зубчатых передач с внешними зубьями и для снижения их виброактивности рекомендуют применить исходный контур с модификацией профиля головки. В СТС ЭВ 310-76 даны ряды значений m = , начиная от m = 0,05мм до 100мм. Для передач средней мощности (до 125 кВт) приемлемы следующие значения модуля из стандартного ряда от 1,0 до 12мм:

- 1-ый ряд (предпочтительный) - 1,0; 1,25; 1,5; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0; 12,0 2-ой ряд: 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7,0; 9,0; 11,0

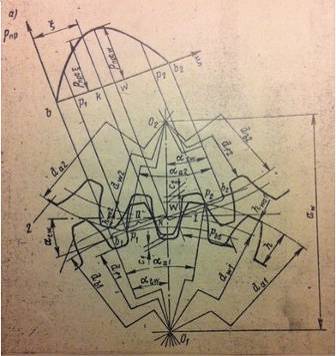

Рис. 3. Внешнее зацепление эвольвентной цилиндрической передачи.

Основные размеры цилиндрических передач (рис.3)

Межосевое расстояние определяется по формуле:

= 0,5(Z2+Z1)*() (1.1.1)

Углы зацепления в торцевом сечении:

(1.1.2)

Передаточное число одной ступени:

(1.1.3)

Диаметр делительной окружности:

(1.1.4)

Диаметр окружности вершин зубчатых колес с внешними зубьями:

(1.1.5)

Диаметр окружности впадин:

(1.1.6)

Индексом j = (j = 1,2) в этих формулах условно обозначены соответственно ведущая шестерня и ведомое колесо. Для зубчатых колес, выполненных инструментом с исходным контуром по ГОСТ 13755-85 без модификации профиля головки рассчитывается торцовый коэффициент перекрытия, а также угол профиля в вершине зуба.

Порядковый коэффициент перекрытия рассчитывается по формуле:

, где (1.1.7)

(1.1.8)

(1.1.9)

Угол профиля в вершине зуба:

(1.1.10)

Для широко используемых в технике косозубых цилиндрических передач кроме торцевого коэффициента перекрытия рассчитывается еще и коэффициент осевого перекрытия :

(1.1.11)

Исходными данными для расчетов коэффициентов являются:

Все эти обозначения приведены в таблице соответствия в графе "переменные", а их название - в графе "комментарий".

Контроль взаимного положения разноименных профилей зубьев

Взаимное положение разноименных профилей зубьев Взаимные положения разноименных профилей зубьев при нарезаниях контролируется путем измерения постоянной хорды и длины общей нормали. Эти размеры проставляются на рабочих чертежах зубчатых колес.

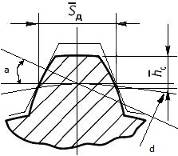

Наибольшее распространение получили способ контроля путем измерения постоянной хорды. Постояная хорда равна растоянию между точками касания профилей зубьев и боквых сторон рейки при их симетричном рассположении относительно оси симметрии зуба. Величина постоянной хорды при заданных m и х не зависит от Z и равна, рис (4):

(1.1.12)

Расстояние от до окружности вершин измерено по прямой, проведенной через середину постоянной хорды, и перпендикулярно к ней:

(1.1.13)

Общая нормаль - отрезок от касательной к окружности db между разными эвольвентными профилями, нормалями к этой касательной и расположены по разные стороны от точки касания (рис. 5)

Рис. 4 Схема замера постоянной хорды (для внешнего зацепления) |

Рис. 5 Схема замера длины общей нормали (для внешнего зацепления) |

Данной толщине зубьев соответствует вполне определенный размер общей нормали, и поэтому замер единичного зуба по постоянной хорде может быть заменен по общей нормали.

Длина общей нормали:

(1.1.14)

Расчетное число зубьев в длине общей нормали равно

(1.1.15)

Значение в (1.14) равно округленному до ближайшего целого значения. Угол профиля в точке на концентрической окружности диаметра равен

(1.1.16)

(1.1.17)

При число зубьев

Коэффициент полезного действия цилиндрических передач

Коэффициент полезного действия складывается из потерь на трение в зацеплении в подшипниках, а также в случае использования густых пластичных смазок.

Поскольку данная методика определяет только параметры самых зубчатых зацеплений (колес) без расчетов валов (осей) и подшипниковых опор, то для КПД одной ступени принято при расчетах усредненное значение потерь на трение, равное з = 0,87, однако в соответствующих формулах, куда входит h, его можно корректировать от 0,60 до 0,95 для различных исполнений редуктора.

Краткие сведения о материалах зубчатых колес и их термообработке

С повышением несущей способности, лимитируемой стойкостью активных поверхностей зубьев и их прочностью на изгиб, снижаются масса и габаритные размеры зубчатой передачи. Наименьшую массу имеют передачи со стальными зубчатыми колесами. Одним из важнейших условий совершенствования машин является изыскание всех возможных путей к снижению их массогабаритных показателей, поэтому сталь является основным материалом для зубчатых колес и единственным для высоконагруженных передач.

Допускаемые напряжения из условия выносливости активных поверхностей зубьев (которые обычно лимитирует несущую способность передачи) пропорциональны твердости активных поверхностей зубьев. В связи с этим в производстве, как правило, предусматривают высокие значения, обеспечиваемые химико-темическими (нитроцементацией, цементацией, азотированием и др.) и термическими обработками (объемной и поверхностной закалкой с низким отпуском.)

Цементация - науглероживание поверхностных слоев металла с последующей закалкой и низким отпуском до твердости = 56ч62 HRC - обеспечивает при использовании легированных сталей наибольшую несущую способность зубчатых передач. При этом применяют легированные стали с содержанием углерода 0,12 - 0,30%.

Объемная твердость цементированных сталей составляет 32-45 HRC, что обеспечивает высокую изгибную прочность зубьев.

После цементации происходит геометрическое искажение формы зуба, в связи с чем после термообработки производится шлифование поверхностей зубьев специальным инструментом.

В некоторых случаях после зубошлифованием для снятия внутренних напряжений производится дробеструйная обработка заготовки.

Нитроцементация (газовое ционирование) - одновременное насыщение поверхности азотом и углеродом с последующей закалкой и низким отпуском до твердости =57-63 HRC. Нитроцементации подвергаются зубчатые колеса из среднеуглеродистых сталей:

20х, 35х, 40х, 25хгм, 25ХГТ, 30 ХГТ.

Искажения формы зубьев при нитроцементации значительно меньше, чем при цементации.

Азотирование - насыщение верхнего поверхностного слоя азотом - обеспечивает очень высокую твердость до 70 HRC. Азотированию подвергаются стали, легированные хромом, никелем, молибденом, алюминием, марок 38ХМЮА, 35ХЮА, 30Х2Н2ВФА, 30ХН2МФА, 45Х2Н2МФЮА и др.

Высокая твердость поверхности затрудняет приработку зубчатых колес, поэтому обработка азотированием применяется только в тех случаях, когда есть возможность изготовить зубчатые колеса с минимальными погрешностями.

Поверхностная закалка токами высокой частоты (т. в.ч.) с последующим низким отпуском применяется для сталей с содержанием углерода 0,35-60%, марок: 40Х, 40ХН, 35ХМ, 45ХН, 60ХВ, 60Х, 55ПП. При закалке ТВЧ нагреву подвергается только наружные слои метала, при этом не возникает значительных деформаций.

Твердость после закалки с низким отпуском - 48-62HRC, сердцевина или ее твердость 260...350 НВ, что способствует повышению изгибной выносливости материала. Для нагрева небольших по размеру колес используются кольцевой индуктор, при этом, закалке подвергается значительная часть поверхности.

Объемная закалка с низким отпуском используется для сталей 40Х, 40ХН и др.

При этой термообработке неизбежны значительные искажения формы зубьев, устраняемые шлифование, и большой разброс предела выносливости. Применяется объемная закалка с низким отпуском для малоответственных передач.

Улучшение - закалка с высоким отпуском (для малоответственных деталей), ? 35HRC, используется при мелкосерийном производстве.

Проектировочный и проверочный расчеты цилиндрических зубчатых передач

Основной причиной выхода из строя зубчатых колес является повреждение зубчатых венцов в результате изнашивания и поломок зубьев. Целью приводимой ниже методики расчетов является предотвращение преждевременных выходов из строя колес из-за поломок зубьев и разрушения их активных поверхностей в результате развития усталостного выкрашивания. Вводимые ограничения по контактным напряжениям и напряжениям изгиба способствуют предупреждению нарушающих нормальную работу пластических деформаций и других видов изнашивания. Расчеты производятся исходя из заданных значений моментов нагрузки, оборотов входного и выходного валов, времени наработки, а также твердостей объемной и поверхностной.

Перед проведением расчетов необходимо проанализировать данные о работе зубчатой пары и на основании этого анализа выбрать момент на выходном валу. Для упрощения выбора момента TP0 используются гистограммы и циклограммы нагружения. При наших расчетах значений момента нагрузки всегда принято равным максимальному моменту на нагрузке при времени работы пары равным времени эксплуатации редуктора до поломки. Иногда это может привести к неоправданному завышению массы и габаритов редуктора, поэтому в этих случаях момент TP0 и время работы под нагрузкой необходимо выбирать из гистограммы.

Формулы для проверочного и проектировочного расчетов из условия прочности активных поверхностей зубьев

Проверочный расчет на прочность активных поверхностей зубьев выполняется по формуле:

(1.1.18)

Для стальных зубчатых колес имеем:

(1.1.19)

Проектировочный расчет из условия прочности активных поверхностей зубьев определяется по формулам:

(1.1.20)

(1.1.21)

А при заданном межосевом расстоянии по формуле:

Коэффициенты ZН, ZЕ, ZM, KHб определяются по формулам:

(1.1.22)

(1.1.23)

(1.1.24)

(1.1.25)

Для стали E1 = E2 = 210000 Мпа и м1 = м2 = 0,3 => ZM = 271 H1/2/мм

(1.1.25)

При в = 0 -

Коэффициент (1.1.27)

- определяется из гистограммы:

При, величина определяется по формуле:

(1.1.28)

Где K = 0,14.

= 14000 Мпа при в = 0, - коэффициент суммарной удельной жесткости для колес.

Коэффициент KHV определяется:

(1.1.29)

(1.1.30)

(1.1.31)

Значения коэффициентов ; определяются по таблице 1 и 2.

Таблица 1

|

Твердость активных поверхностей, сопряженных зубьев |

Вид зубьев | |||||||||||

|

Прямые |

0,006 |

0,016 | ||||||||||

|

Непрямые |

0,002 |

0,006 | ||||||||||

|

Прямые |

0,014 |

0,016 | ||||||||||

|

Непрямые |

0,004 |

0,006 | ||||||||||

|

Модуль m, мм. |

Значения для Степеней точности |

Значения для Степеней точности | ||||||||||

|

4 |

5 |

6 |

7 |

8 |

9 |

4 |

5 |

6 |

7 |

8 |

9 | |

|

M ? 3,5 |

17 |

28 |

38 |

47 |

56 |

73 |

32 |

85 |

160 |

240 |

380 |

700 |

|

3,5 < m < 10 |

22 |

31 |

42 |

53 |

61 |

82 |

53 |

105 |

194 |

310 |

410 |

880 |

|

M ? 10 |

20 |

37 |

48 |

64 |

73 |

100 |

40 |

150 |

250 |

450 |

590 |

1050 |

Коэффициент рассчитывается по формуле:

(1.1.32)

Значение допускаемого контактного напряжения для шестерни и колеса определяется:

(1.1.33)

При

При

, т. к. параметр шероховатости

Значения и определяются по формулам:

(1.1.34)

(1.1.35)

Или

(1.1.36)

, (1.1.37)

Где (1.1.38)

При

Если (по гистограмме).

(1.1.39)

Значения

|

Термическая или термохимическая обработка |

Твердость поверхности |

, МПа | |

|

Нормализация или улучшение |

2 + 70 |

1,1 | |

|

Объемная закалка |

40 - 50 HRC |

17 + 100 |

1,1 |

|

Поверхностная закалка |

40 - 56 HRC |

17 + 200 |

1,2 |

|

Цементация или нитроцементация |

54 - 64 HRC |

23 |

1,2 |

|

Азотирование |

550 - 750 HV |

1050 |

1,2 |

Расчет зубьев на выносливость при изгибе

Проверочный расчет выполняется по формулам:

(1.1.40)

(1.1.41)

(1.1.42)

(1.1.43)

Где

(1.1.44)

(1.1.45)

(1.1.46)

(1.1.47)

Значение определяются по формулам:

(1.1.48)

(1.1.49)

(1.1.50)

Коэффициент определяется по формуле:

Допускаемые напряжения при расчете на изгиб

(1.1.51)

Где для нереверсивной нагрузки, а для реверсивной симметричной нагрузки

(1.1.52)

При коэффициент

Коэффициент, где (1.1.53)

(1.1.54)

Показатель степени при и, при. Если, то

(1.1.55-56)

Или (1.1.57)

При твердости активных поверхностей зубьев коэффициент принимают не более 2. При значения. Если то принимают

Величина [] приравнивается меньшему из двух значений, вычисляемых по формулам:

[]= (1.1.58)

[]= (1.1.59)

Пределы выносливости и значения определяются по таблице:

|

Вид термообработки |

Твердость зубьев, HRC |

, МПа | ||

|

Поверхность |

Сердцевина | |||

|

Цементация 20ХН2М, 12ХН2, 12ХН3А и др. |

57-63 |

32-45 |

950 |

1,7 |

|

Цементация 18ХГТ, 30ХГТ, 12Х2Н4А и др. |

57-63 |

32-45 |

800 |

1,7 |

|

Нитроцементация 25ХГМ |

57-63 |

32-45 |

1000 |

1,7 |

|

Нитроментация 25ЖГТ, 30ХГТ и др. |

57-63 |

32-45 |

750 |

1,7 |

|

Закалка Т. В.Ч. 55ПП при нагреве |

58-62 |

28-35 |

900 |

1,7 |

|

Закалка Т. В.Ч. 60ХВ, 60Х, 60ХН и др. при нагреве |

54-60 |

28-35 |

700 |

1,7 |

|

Закалка Т. В.Ч. 35ХМА, 40Х, 40НХ при нагреве |

48-60 |

28-35 |

600 |

1,7 |

|

Нормализация или улучшение |

180-350HB |

180-350HB |

1,35HB+100 |

1,65 |

|

Азотирование 20ХН2М, 30ХТ |

- |

24-40 |

18HRC+50 |

2 |

Величина не должна превышать более чем на 18% меньше из двух значений, найденных по этим формулам.

Величина шBd= назначается пользователем в зависимости от типа расположения опор относительно зубчатого колеса. При одностороннем расположении, при двухстороннем несимметричном, при двухстороннем симметричном.

Угол наклона зубьев определяется из следующих соображений. Косозубые передачи имеют повышенную несущую способность и меньший уровень шума, но при значительном угле в увеличивается осевая составляющая силы в зацеплении. Поэтому рекомендуется выбирать угол по условию. Если это условие не выполнено, то угол в определяется по формуле.

Задав первоначально угол наклона, после проверки этого условия его нужно, при необходимости, скорректировать и произвести силовой и геометрический расчеты уже при новых значениях в.

Максимальное число зубьев шестерни

Ориентировочное значение Z1max из условия равно прочности по изгибным и контактным напряжениям можно найти по формулам:

(1.1.60)

(1.1.61)

Где л=0,85-[(в-10)/57]2(1.1.62)

При принимают л=0,85 и Z1=Z1max-(1 (1.1.63)

Ширина зубчатого венца может быть найден по коэффициенту ШBd или по формуле:

(1.1.64)

Где (1.1.65)

Данная формула используется, если в проверочном расчете по изгибной выносливости условия не выполняется.

Последовательность расчетов цилиндрических зубчатых передач

В первую очередь производится расчет ориентировочных значений размеров передачи. После этого производится уточненный расчет.

Ориентировочным значением модуля:

, (1.1.66)

Это значение необходимо округлить до ближайшего стандартного из рядов. По найденной величине m уточняется число зубьев:

(1.1.66a)

Расчетная ширина зубчатого венца определяется из зависимости:

(1.1.67)

Окружная скорость, значения которой входит в силовой расчет определяется по формуле:

(1.1.68)

Коэффициенты x1 и x2 (смещения) в данной методике приняты неизменными и равными x1=x2=0 для упрощения расчетов. Степень точности передачи достаточна для большинства силовых передач. После проведения силового расчета проверяется условия или. При невыполнении этих условий увеличивается расчетная ширина и уменьшается число зубьев, после чего цикл расчетов повторяется. Для предотвращения ошибки по зацикливанию из-за уменьшения числа зубьев предусмотрен выход из расчетов. При этом рассчитываются коэффициенты долговечности зубчатых колес и влияние абсолютных размеров на число зубьев и допускаемые напряжения. Кроме того, расчеты определяют минимально необходимую твердость поверхности зубьев при термообработке путем нормализации или улучшения.

По данным методикам и формулам составлена блок-схема алгоритма расчетов и написана программа PR, в состав которой входит 28 блоков-подпрограмм, причем самостоятельных, которые могут быть использованы также при расчетах других типов зубчатых зацеплений.

Цилиндрические передачи.

|

Начало |

Таблица соответствия 5 | |

|

Переменная |

Обозначение |

Комментарий |

|

З |

H[11] |

КПД ступени |

|

TP0 |

T[3] |

Момент нагрузки |

|

TН |

T[4] |

Время работы под нагрузкой |

|

T1 |

T[1] |

Момент на входном валу |

|

И |

U |

Передаточное отношение |

|

NДв. |

N[1] |

Обороты входного вала |

|

NВых |

N[2] |

Обороты выходного вала |

|

NC1, NC2 |

N[3],N[4] |

Число циклов переменного напряжения |

|

NHE1,NHE2 |

N[5],N[6] |

Базовое число циклов |

|

TH1 |

T[5] |

Расчетная нагрузка |

|

TF1 |

T[5] |

Наибольшая нагрузка |

|

J |

J |

Текущий номер шестерни |

|

HHOY |

H[J+2] |

Min допустимая твердость |

|

HY |

H[J] |

Объемная твердость |

|

KHLY |

K[J] |

Коэффициент долговечности |

|

УHLimY |

S[J] |

Расчетное контактное напряжение |

|

SH* |

S[J+2] |

Коэффициент |

|

УH' |

S[J+4] |

Расчетное (ориентировочное) напряжение |

|

[уH'] |

S[7] |

Допускаемое контактное напряжение |

|

KH |

K[10] |

Поправочный коэффициент для цилиндрических передач |

|

Шв dMax |

F[10] |

Коэффициент поправки на расположение опор вала |

|

Шв d |

F[9] |

Расчетное значение этого коэффициента |

|

KHV |

K[11] |

Коэффициент, учитывающий динамическую нагрузку |

|

KHб |

K[12] |

Коэффициент учитывающий распределение нагрузки между зубьями |

|

KHв |

K[13] |

Коэффициент учит. распредел. нагрузки по ширине колес |

Цилиндрические передачи

|

Продолжение |

Таблица соответствия 5 | |

|

Переменная |

Обозначение |

Комментарий |

|

M |

M |

Модуль зуба колес |

|

ZY |

Z[Y] |

Количество зубьев Y-ой шестерни или колеса |

|

В |

B |

Угол наклона зубьев |

|

AW |

A1 |

Межосевое расстояние |

|

БTw |

A2 |

Углы зацепления в торцевом сечении |

|

DY |

D[Y] |

Делительный диаметр |

|

DAY |

W[Y] |

Диаметр окружности вершин |

|

DFY |

F[Y] |

Диаметр окружности впадин |

|

C* |

C1 |

Коэффициент радиального зазора исходного контура |

|

Ha* |

H[10] |

Коэффициент высоты головки исходного контура |

|

БAY |

P[Y] |

Угол профиля в вершине зуба |

|

Б |

A |

Угол профиля исходного контура |

|

ЕAY |

E[Y] |

Коэффициент влияния абсолютных размеров |

|

ЕБ |

E[3] |

Коэффициент торцевого перекрытия |

|

ЕВ |

E[4] |

Коэффициент осевого перекрытия |

|

ВW |

B1 |

Ширина зубчатого венца |

|

D'W1 |

D[Y+2] |

Начальный (ориент.) диаметр ведущей шестерни |

|

ДH |

S[19] |

Табличный коэффициент |

|

ДF |

S[20] |

Табличный коэффициент |

|

WHV |

W[4] |

Промежуточная переменная |

|

WFV |

W[5] |

Промежуточная переменная |

|

KV |

K[18] |

Промежуточная переменная |

|

VH |

V[3] |

Промежуточная переменная |

|

VF |

V[4] |

Промежуточная переменная |

|

Г |

G[5] |

Коэффициент |

|

Переменная |

Обозначение |

Комментарий |

|

Вв |

B2 |

Угол в расчете замера постоянной хорды |

|

ZH |

Z[5] |

Коэффициент |

|

ZЕ |

Z[6] |

Коэффициент |

|

S[21] |

Расчетное контактное напряжение | |

|

ZVY |

S[Y+6] |

Эквивалентное число зубьев |

|

YFY |

F[10+Y] |

Коэффициент формы зуба |

|

YB |

Y3 |

Коэффициент ширины венца |

|

WY |

W[Y+6] |

Длина общей нормали |

|

ZNry |

Z[Y+6] |

Количество зубьев при Измерении общей нормали |

|

YS |

Y4 |

Коэффициент |

|

PPY |

P[Y+2] |

Промежуточная переменная |

|

AY |

P[Y+4] |

Промежуточная переменная |

|

PWY |

P[Y+6] |

Промежуточная переменная |

|

PAY |

P[Y+8] |

Промежуточная переменная |

|

ZNy |

Z[Y+8] |

Коэффициент числа зубьев |

|

W'Y |

W[Y+8] |

Промежуточная переменная |

|

- |

Y |

Коэффициент перевода градусов в радианы |

|

- |

X5 |

Аргумент функции arcsin |

|

- |

X6 |

Вспомогательная переменная |

|

- |

X7 |

Вспомогательная переменная |

|

- |

X9 |

Значение функций arcos, arcsin |

|

- |

X5 |

Аргумент функций arcos |

|

- |

X2 |

Вспомогательная переменная |

|

- |

X1 |

Вспомогательная переменная |

|

- |

X |

Вспомогательная переменная |

|

Переменная |

Обозначение |

Комментарий |

|

NСт. m |

N[10] |

Коэффициент степени точности передачи |

|

MТабл |

E[i] |

Стандартные значения модуля |

|

R3 |

R3 |

Количество этих значений |

|

F[Y+2] |

Коэффициент к силовому расчету | |

|

KFCY |

K[Y+2] |

Коэффициент |

|

KFLY |

K[Y+13] |

Коэффициент |

|

S[Y+10] |

Предел выносливости | |

|

KFб |

K[16] |

Коэффициент |

|

[уF]Y |

S[Y+8] |

Допускаемое изгибное напряжение |

|

SF |

S[Y+12] |

Коэффициент |

|

KFв |

K[16] |

Коэффициент |

|

KFV |

K[17] |

Коэффициент |

|

R1 |

R1 |

Промежуточная переменная |

|

- |

R2 |

Промежуточная переменная |

|

VY |

V[Y] |

Окружная скорость |

|

ZVY |

Z[Y+2] |

Коэффициент |

|

Y |

S[Y+15] |

Допускаемое контактное напряжение |

|

G0 |

G[3] |

Промежуточная переменная |

|

WMax |

W[3] |

Промежуточная переменная |

|

X |

X1 |

Коэффициент |

|

G[Y] |

Коэффициент |

Описание программы PR и входящих в нее блоков

Программа PR представляет собой совокупность программных блоков для расчета цилиндрических зубчатых зацеплений.

Она оформлена в виде подпрограммы, которую может вызывать основная управляющая программа, в которую введены необходимые данные. После обработки данных в подпрограмме PR вывод данных на экран.

Каждый блок в программе PR выполнен в виде автомной подпрограммы, к которой можно обратиться из любой строки управляющей программы, находящейся в системе FORTRAN. Этот вызов производится стандартным оператором перехода на подпрограмму CALL ПП (А, B,C) , где ПП - имя подпрограммы; А, B,C - фактические параметры. После его выполнения следует возврат к следующему оператору управляющей программы.

Программа PR может работать как самостоятельная, для расчета цилиндрических зубчатых передач.

Описание блоков программы PR

Блок PR1 - геометрические расчеты зубчатых колес. Использует формулы (1.1.1-1.1.6); в строках 0004-0005 определяется А1 и А2 (смотри таблицу соответствия). Передаточное отношение по формуле (1.1.3) определяется в строке 0006, после чего для каждой шестерни определяется: делительный диаметр (1.1.4) - 0008 строка, диаметр окружности вершин (1.1.5) - 0009 строка, и диаметр окружности впадин (1.1.6) - 0010 строка. Строка 0007 - начало цикла по номеру колеса. Строка 0011 - оператор конца цикла. Строка 0012-0013 - конец подпрограммы.

Блок PR2 - определение коэффициентов осевого и торцевого перекрытия по формулам (1.1.7-1.1.11). В этом и во всех других блоках параметр цикла Y-определяет номер колеса (1 или 2), для которого производится расчет. В строках 0010-0011 вычисляются по формулам (1.1.7-1.1.9). В строке 0009 - определяется (1.1.10) и (1.1.11) в строке 0012.

Блок PR3 - определение коэффициентов долговечности колес исходя из нагрузки и числа оборотов производится по формулам (1.1.34 - 1.1.38), момент нагрузки принят равному наибольшему моменту.

Блок PR4 - производится определение значений уHLim и SH* по таблице 3 в цикле по Y. В блоке используются операторы присвоения и сравнения. Из подпрограммы получаем S[Y] - уlim и S(Y+2)-( SH) для каждого колеса.

Блок PR5 - определение ориентировочных значений контактных напряжений S[7] по формулам (1.1.60) и (1.1.61) в строках 0010-0024.

Блок PR6 - определение KHV, KHб через обороты входного вала. В строках 0005-0007 - анализ числа оборотов двигателя. В строках 0008-0022 - присвоение значений.

Блок PR7 - определение начального диаметра шестерни по формулам (1.1.20) и (1.1.21) в строках соответственно 0012-0014. Перед этим, в строках 0004-0011 определяется необходимые значения, входящих в эти формулы переменных - R1 и R2. В блоке имеется элемент сравнения (строка 0011) В=0? И следовательно выбора соответствующей формулы (1.1.20) или (1.1.21).

Блок PR8 - определение допускаемых изгибных напряжений производится для каждого из зубчатых колес в цикле по Y. Расчет производится по формулам (1.1.51-1.1.57) в строках 0005-0026.

Блок PR9 - подпрограмма определения предела выносливости по данным таблицы 4. В строках 0004-0007 анализ поверхностной твердости зубьев, в строках 0008-0020 присвоение табличных значений уHLimВ и SF*.

Блок PR10 - расчет максимального числа зубьев шестерни. Расчет производится по формулам (1.1.60) или (1.1.61), в зависимости от угла наклона зубьев, в строках 0013 и 0019, выбор необходимой формулы производится в строке 0008.

Блок PR11 - определение размеров для геометрических расчетов, производится по формуле (1.1.63), (1.1.60,1.1.61), модуль определяется в строке 0005 по формуле (1.1.66), число зубьев корректируется в строке 0007 по формуле (1.1.66а). Используется подпрограмма PR12 в строке 0006 - подбора из стандартного ряда модуля.

Блок PR12 - подбор из ряда стандартного модуля. Стандартный ряд модулей задан в виде отдельного блока BLOCK DATA. В строках 0004-0017 - циклически проверяется каждый элемент этого массива и выбирается ближайший к исходному значению модуля. Это значение и присваивается М.

Блок PR16 - производит ввод данных, используя операторы READ и FORMAT.

Блок PR18 - производит вывод результатов на экран, используя операторы PRINT и FORMAT.

Блок PR23 - из двумерного массива L(x6,x7), заданного в блоке BLOCK DATA, определяется значение, соответствующие таблице 2, исходя из значений модуля.

Блок PR24 - из двумерного массива Q(x6,x7) определяются значения уH и уF, соответствующее таблице 1, исходя из твердости поверхности зубьев. Массив Q - задан в BLOCK DATA.

Блок PR22 - определяются значения K[11] и K[12] с использованием блоков PR23 и PR24 (смотри таблицу соответствия) KHV и KFV Определяется по формулам (1.1.45), (1.1.46) и (1.1.47) с использованием (1.1.44).

Блок PR25 - производится расчет [уH]=S(21) - контактных напряжений по формулам (1.1.18) и (1.1.19) в строках 0008-0020

Блок PR26 - рассчитываются напряжения изгиба по формулам (1.1.50) или (1.1.51), в зависимости от нагрузки для каждого колеса. Строки 0004-0008 блока PR40 используются в PR26 как подпрограмма.

Блок PR27 - определяется ширина зубчатого венца (В1) по формулам (1.1.64) и (1.1.65).

Разработана блок схема алгоритма и составлена программа расчета геометрических и прочностных характеристик цилиндрических зубчатых передач. Программе присвоено наименование PR. Эта программа написана на примере языка FORTRAN. Это жестко стандартизированный язык, благодаря которому он легко переносится на различные платформы. FORTRAN имеет набор больших встроенных математических функций. Так же он поддерживает комплексные числа высокой точности. Программа составлена по блочному принципу, что делает составляющие ее элементы универсальными с точки зрения использования их в других программах. PR - состоит из: управляющей программы, блоков расчета параметров, блоков ввода вывода. Подключение этих блоков управляет основная программа.

Похожие статьи

-

Введение - Исследование характеристик привода автоматического манипулятора для перемещения деталей

Зубчатый передача манипулятор Наиболее важной составляющей производства являются промышленные роботы и манипуляторы - универсальное средство комплексной...

-

Производственные помещения вычислительного центра характеризуются следующими факторами вредного воздействия на работающего: - Повышенным тепловыделением...

-

Грузоподъемность не более Наибольшая погрешность позиционирования не более 20 кг ±10 мм. Наибольшие перемещения по степени подвижности не более: - по...

-

Определение крутящего момента на винте Крутящий момент на винте Мкр определим по формуле, [2с.507]; ; (3.1) = 0,75 1кНм. Требуемая мощность на выходе...

-

Определяем общее передаточное отношение механизма передвижения крана по формуле: I= (7) Где nДв -число оборотов ротора двигателя: NХ. д - число оборотов...

-

Наибольшие пусковые ток и момент определяются из условий: I Пуск =(1,5ч2)-I Н =2- I Н =2-37=74 А; М Пуск =с- I Пуск =2,17-74=160,44 Н-м. Ток и момент...

-

Сопротивление якоря горячее. Ом, Где ф= 75°С - перегрев обмоток двигателя относительно начальной температуры (15°С). Коэффициент полезного действия при...

-

Составление расчетной схемы и исходного уравнения для расчета зажимного усилия Силовой расчет станочных приспособлений можно разбить на следующие этапы:...

-

С целью понижения габаритов передачи, получения высокой изгибной и контактной выносливости зубьев выбираем для шестерни и колеса материал сталь 45....

-

Определение межосевого расстояния и параметров зубчатых колес второй ступени. В соответствиями с указаниями [1] принимаем = 490 М; = 1,01; = 0,1; =427...

-

Данные для построения: NМ1 =-35 об/мин - частота вращения в 1 рабочей точке; T1 = 20 с - время работы в 1 точке; NМ2 = 95 об/мин - частота вращения в 2...

-

Рис. 3.3. Схема замещения фазы асинхронного двигателя Полное сопротивление разветвления: Z R '( S ) = R R '( S ) + j* X R '( S ). Полное сопротивление...

-

Схема привода Рисунок 1.1 1 - двигатель 2 - муфта 3 - конический редактор 4 - гайка 6 - стол 7 - муфта Устройство и работа привода Привод винтового...

-

Для исследования точности рассмотрим реакцию системы на типовое воздействие вида "Ступенька". Данное воздействие является одним из наиболее сложных для...

-

Изготовление пластин для оптических деталей

Изготовление любой оптической детали начинают с выбора заготовки. Для крупносерийного и массового производства заготовкой является прессовка, а для...

-

Надежность - это комплексное свойство технического объекта (приборы, устройства, машины, системы); состоит в его способности выполнять заданные функции,...

-

Так як в завданні немає особливих вимог стосовно габаритів передачі, вибираємо матеріали з середніми механічними характеристиками: для шестерні сталь 45,...

-

Выбор материала зубчатой передачи А) По справочнику определяем марку стали: для шестерни - 40Х, твердость ? 45HRC Э1; для колеса - 40Х, твердость...

-

Ориентировочный расчет ведомого вала Диаметр вала определим по формуле: , Где Т2 = 30 Нм. 1,5-10-2 = 15 мм. DБП dп + 3,2r = 22 мм, Где r - радиус...

-

Поправочный расчет - Кинематический расчет привода главного движения станка мод. ВМ127М

Геометрический и прочностной расчет зубчатых колес. Для дальнейших расчетов необходимо рассчитать крутящий моменты На входном валу: Н-м Где Р1 = Рдв = 3...

-

Краткое описание работы механизмов мотоцикла Двигатель мотоцикла является четырехтактным двухцилиндровым двигателем внутреннего сгорания. Схема...

-

Проверочный расчет зубчатых колес - Проектирование и применение токарного станка модели 1К660Ф3

Проверочный расчет по контактным и изгибным напряжениям, который произведем с помощью ЭВМ, позволяет одновременно производить анализ работоспособности...

-

Расчет цилиндрической передачи редуктора - Расчет редуктора электродвигателя

Для изготовления шестерни и колеса выбираем сталь 45, термическая обработка - улучшение, твердость НВ 230 для шестерни и НВ 200 для колеса. Определяем...

-

6.1. Выбор материалов червяка и зубчатого венца колеса. Определение допускаемых напряжений Для червяков принимают те же марки сталей, что и для зубчатых...

-

Расчет зубчатой цилиндрической передачи

2002 УДК 621.81 Расчет зубчатой цилиндрической передачи: методические указания к практическим занятиям и разделу курсовых проектов по дисциплинам "Детали...

-

Исследование временных характеристик Для того, чтобы исследовать динамические свойства системы, рассмотрим временные и частотные характеристики системы....

-

Делаем пересчет механических характеристик двигателя для полученных значений сопротивлений. Полученные значения заносим в таблицу 5. RД. ст1'=3,43 Ом,...

-

Коэффициенты загрузки и использования оборудования определяются отдельно для каждой операции технологического процесса и по линии в ц Елом. Коэффициент...

-

Товщина стінок корпусу і кришки: = 0,025 - 200 + 1 = = 6 мм, приймаємо = 8 мм; приймаємо = 8 мм. Товщина фланців поясу корпуса і поясу кришки: Верхнього...

-

В дополнение к количественным параметрам в некоторых случаях целесообразно нормировать направление неровностей, например в связи с направлением...

-

В приспособлениях силы трения возникают на поверхностях контакта заготовки с опорными и зажимными элементами. Величина коэффициента трения (зависит от...

-

По ходу плавки в электродуговую печь требуется подавать различное количество энергии. Менять подачу мощности можно изменением напряжения или силы тока...

-

Подбор и определение потребного количества оборудования для подготовительного отделения крупяного завода Расчетная емкость буккеров для неочищенного...

-

Расчетная плотность нефти при температуре Т=ТР определяется по формуле Где - температурная поправка, кг/(м3-К), =1,825 - 0,001315293 ; 293 - плотность...

-

Система смазки консоли включает в себя плунжерный насос золотниковый распределитель, маслораспределитель и отходящие от него трубки, подающие масло к...

-

СИЛОВОЙ РАСЧЕТ ПРИВОДА - Проектирование коробки скоростей токарного станка

Выбираем материал для зубчатых колес - 12ХНЗА Модуль передачи должен удовлетворять условию: К Т = 13 для прямозубых передач; M F1 = 398,3 Н * м -...

-

Расчет зубчатой передачи, Используемая литература - Проект привода к цепному конвейеру

Открытые зубчатые передачи рассчитывают на выносливость по напряжениям изгиба с учетом износа зубьев в процессе эксплуатации. В этом случае нет...

-

Проверочный расчет валов - Проектирование и применение токарного станка модели 1К660Ф3

Проверочный расчет на прочность и жесткость двухопорных валов произведем с помощью ЭВМ. В ней учитывается тип зубчатой передачи, передающий крутящий...

-

Определение межосевого расстояния и параметров зубчатых колес первой ступени. В соответствии с рекомендациями [3] межосевое расстояние определяется по...

-

Допускаемые напряжения - Редуктор двухступенчатый цилиндрический

В соответствии с рекомендациями [2] допускаемые конструкционные напряжения при расчете на выносливость опредиляются по формуле: (1) Где: - базовый предел...

Расчетная часть - Исследование характеристик привода автоматического манипулятора для перемещения деталей