Основные технические требования и механизмы - Исследование характеристик привода автоматического манипулятора для перемещения деталей

|

Грузоподъемность не более Наибольшая погрешность позиционирования не более |

20 кг ±10 мм. |

|

Наибольшие перемещения по степени подвижности не более: | |

|

|

|

Наибольшие скорости по степеням подвижности: | |

|

|

|

Максимальная электрическая мощность, потребляемая транспортным | |

|

Комплексом не более |

1,5 кВт |

|

Потребляемая мощность транспортного | |

|

Робота Число степеней подвижности робота |

|

|

Число программируемых точек при прямом и обратном перемещении схвата | |

|

|

|

Число программируемых точек при | |

|

Ротации схвата |

3 |

Современные аналоги проектируемого робота

Транспортный манипулятор - РТШ 8-50

Техническая характеристика

|

Число степеней подвижности Грузоподъемность, кг |

|

|

Система координат прямоугольная | |

|

Масса, кг Тип привода Погрешность позиционирования, мм Система управления Величина ходов, мм:

|

100 Электромеханический ±10 Цикловая 2200 Не ограничена |

|

Скорость перемещения, м/с: | |

|

|

Предназначен для использования в автоматизированных монорельсовых дорогах.

Транспортный манипулятор - ТРМ -100

Техническая характеристика

|

Число степеней подвижности Грузоподъемность, кг |

|

|

Система координат прямоугольная | |

|

Масса, кг Тип привода Погрешность позиционирования, мм Система управления Величина ходов, мм:

|

50 Электромеханический ±10 На базе ПК 2700 Не ограничена |

|

Скорость перемещения, м/с: | |

|

|

Предназначен для использования в автоматизированных монорельсовых дорогах.

Анализ технических требований к транспортному роботу, изучение аналогов позволили разработать кинематическую схему и конструкцию транспортного робота.

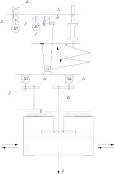

Кинематическая схема робота имеет вид:

Рис 2. Кинематическая схема

Устройство транспортного робота

Транспортный комплекс представляет собой устройство, состоящее из ПК, робота и подвесного пути.

1. Монорельс содержит двутавровую балку, шинопровод, адресные импульсные линейки и элементы электрооборудования. Основной элемент монорельса - шинопровод, представляет собой четырехпроводную троллейную линию, собираемую их отдельных элементов (секций). Конструктивно шинопровод выполнен в виде короба, внутри которого расположены четыре троллия, закрепленные на изоляторах. Короба соединяются с помощью специальных соединительных муфт и закрепляются винтами, а троллеи - с помощью специальных соединительных муфт и закрепляются винтами, а троллеи с помощью соединителей. Короб шинопровода выполнен из оцинкованной стали, троллеи двутаврового сечения - из алюминия, изоляторы - из изоленты.

Секции для ввода токосъемника, вводная и концевая, имею некоторые специфические особенности. Секция для ввода токосъемника составляет 750 мм. В средней части секции, в низу короба, есть отверстие, через которую вводят токосъемник. Отверстие закрывается с помощью откидывающимися на петлях дверцами, которые зафиксированы в закрытой позиции. Дверцы фиксируются в закрытом положении защелкой. Вводная секция предназначена для подвода питания к шинопроводу. Конструктивно она выполнена в виде прямой секции длиной 750 мм, верхняя часть имеет выводы (контакты) для подсоединения алюминиевых проводов, сечением до 35 мм2 через наконечники типа ТА. Контактная часть секции закрывается коробом.

Концевая секция устанавливается в конце магистрали и выглядит в виде прямой секции длина которой составляет 750 мм. На одном из торцов располагается заглушка. Со стороны торца секции возможно введение в шинопровода токосъемника.

Питание электрогрузовоза осуществляется посредством токосъемника через клеммник, к которому подводится от электротягача. Токосъемник имеет на каждую фазу шинопровода две токосъемные щетки, что гарантирует непрерывность подачи электрического питания в момент перехода токосъемника через стыки в троллеях. Токосъемник передвигается вдоль короба шинопровода по его нижним полкам.

2. Электротягач, служащий тяговым органом электрогрузовоза состоит из двух шарнирно соединенных частей приводного устройства и пульта с аппаратурой программного управления.

Приводное устройство состоит из каретки и приводного колеса. Каретка представляет собой двухколесную тележку, состоящую из двух щек, соединенных между собой поперечными скобами. На щеках смонтированы направляющие ролики. На каретке имеется ось для шарнирного подвешивания к ней приводного колеса. Приводное колесо состоит из массивной бандажной шины, надежной на корпус червячного редуктора. На выходном валу редуктора смонтирован электромагнитный колодочный тормоз, служащий для останова электротягача. Замыкание тормоза производится прижимной, а размыкание электромагнитом, включенным параллельно с двигателем, поэтому замыкание тормоза происходит автоматически, при включении и выключении тока в цепи двигателя. По мере износа тормозных колодок уменьшается свободный ход якоря электромагнита и после его полного исчезновения происходит уменьшение тормозного момента. Для восстановления свободного хода до величины 5..8 мм необходима регулировка тормоза. На щеках производного колеса и каретках смонтирован двух-звенный шарнирно стержневой механизм для автоматического регулирования давления приводного колеса на рельс при движении электротягача в составе электрогрузовоза. На одном из стержней механизма установлена планка, воздействующая на датчик отключения привода в случае заклинивания ходовой части электрогрузовоза или превышении допустимого тягового усилия.

Пульт с аппаратурой программного управления крепится четырьмя болтами к плите, которая с направляющими роликами подвешивается к монорельсовой двутавровой балке на двух колесах.

3. Манипулятор, являющийся прицепным грузоносителем, конструктивно представляет собой четырехколесную подвижную монорельсовую тележку. Колеса имеют шарнирное соединение с рамой, что обеспечивает хорошую проводимость на закруглениях, подъемах и спусках монорельса. На раме смонтирован грузоподъемный механизм, состоящий из двигателя с датчиками выключения его при ослаблении натяжения грузового каната и перегрузках; зубчато-червячного редуктора и грузового барабана.

Для вертикального перемещения груза на раме установлена рука, представляющая собой четырех-звенный шарнирно-рычажный механизм с пантографным устройством, ретранслирующим угловые перемещения верхнего колена к схвату, закрепленному на нижнем колене, таким образом, что углы раскладывания колен руки равны, а плита крепления схвата совершает чисто поступательные перемещения по вертикальной линии. Для этого в каждый шарнир встроенные на корпусе предыдущего колена, а во внутреннюю полость каждого рычага встроена зубчатая рейка, соединяющая попарно реечные шестерни шарниров.

Силовое замыкание реечного зацепления осуществляется роликовым механизмом с упругим элементом. Упругий элемент (пружина сжатия с коническим толкателем) обеспечивает ликвидацию бокового зазора в зубчатой передаче даже при невысокой степени точности изготовления зубьев рейки и шестерни. Крайняя реечная шестерня верхнего рычага закреплена на корпусе робота. Нижняя реечная шестерня закреплена на плите, несущей схват.

Для обеспечения плоскопараллельного перемещения схвата диаметр разных шестерен внутренних шарниров манипулятора вдвое меньше диаметра крайних реечных шестерен, закрепленных на корпусе и схвате.

Рычаги руки выполнены из алюминиевого сплава, причем их части соединены между собой клеевыми и штифтовыми соединениями. Во внутренней полости рычагов имеется канал для размещения электроразводок, подвода питания и сигналов управления к схвату.

Перемещение схвата по вертикали осуществляется за счет складывания и раскладывания руки. Оно осуществляется с помощью трос-блочного механизма. Канатный барабан трос-блочного механизма через редуктор соединен с валом электродвигателя постоянного тока. Один конец каната закреплен на барабане, а второй, огибая блок схвата, закрепляется через упругую подвеску на корпусе робота.

- 4. Схват представляет собой механизм поворотный относительно вертикальной оси с шарнирно подвижными захватными элементами. Ротация схвата обеспечивается через мальтийский механизм от электродвигателя постоянного тока. Сведения и разведения захватных рычагов осуществляется кулачковым механизмом через направляющую поступательного перемещения. Спиральный кулачок обеспечивает перемещение двух зажимных губок схвата и двух губок, фиксирующих переносимую деталь в процессе транспортирования. 5. Электрооборудование робота состоит из ПК, пульта адресования, пульта электротягача, пульта манипулятора, пульта адресной станции.

Описание работы транспортного робота

Транспортный комплекс является транспортной системой, предназначенной для автоматизации межоперационных перемещений грузов массой до 10 кг. Системой управления может служить любой персональный компьютер (ПК) с операционной системой Windows XP и выше.

В исходном положении робот находится на одной из адресных станций, при этом путевой датчик взаимодействует с пластиной, входящей в щель этого датчика. Захват тары в открытом состоянии находится в верхнем положении. Механизм ротации в среднем положении.

При получении команды с управляющей системы на движение в соответствующий адрес включается электродвигатель передвижения робота совместно с электромагнитом тормоза и робот начинает движение в соответствующем направлении с плавным набором скорости до номинальной на расстоянии 0,8 - 1,0 м.

При подходе робота к требуемому адресу за 0,8 - 1,0 м датчик пройденного пути дает сигнал на плавное замедление скорости вращения электродвигателя передвижения, а при входе пластины, установленной на роботе, в щель соответствующего путевого датчика отключая электродвигатель передвижения и магнит тормоза. Робот останавливается.

После прибытия робота включается электродвигатель механизма подъема на опускание. Схват начинает движение вниз. После опускания схвата на тару и срабатывания датчиков включается электродвигатель механизма схвата. При срабатывании датчика "захват" включает электродвигатель механизма подъема на подъем.

При подходе схвата к верхнему положению за 0,4 - 0,5 м датчик пройденного пути даст сигнал на плавное замедление скорости вращения электродвигателя подъема и электродвигатель подъема отключается.

После этого включается электродвигатель передвижения робота совместно с электромагнитом тормоза и робот начинает движение с тарой в соответствующий адрес. Цикл повторяется с установкой тары, на требуемый передаточный стол. Для окончания заданных транспортных и перегрузочных операций схват робота поднимается и робот принимает исходное положение (схват открыт). По описанию работы транспортного робота построена циклограмма.

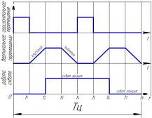

Циклограмма работы робота имеет вид

Рис.1. Циклограмма работы робота

В момент 0 начинается движение робота по монорельсу, в момент времени t1 - работа механизма вертикального перемещения ( вниз - перемещение);

T2 - окончание вертикального перемещения, и начало работы схвата (захват контейнера);

T3 - подъем схвата с грузом;

T4 - окончание вертикального перемещения (подъем схвата) - начало движения по монорельсу перенос груза;

T5 - опускание схвата с грузом;

T6 - разжатие схвата, груз оставлен в адресной станции;

T7 - подъем схвата;

T8 - окончание цикла работы робота;

ТЦ - время цикла.

После окончания цикла, начинается новый цикл работы робота и т. д.

Похожие статьи

-

Введение - Исследование характеристик привода автоматического манипулятора для перемещения деталей

Зубчатый передача манипулятор Наиболее важной составляющей производства являются промышленные роботы и манипуляторы - универсальное средство комплексной...

-

Производственные помещения вычислительного центра характеризуются следующими факторами вредного воздействия на работающего: - Повышенным тепловыделением...

-

Одним из основных элементов манипулятора является привод. В условиях повышенных требований к вакуумной гигиене широкое применение в качестве приводов...

-

Надежность - это комплексное свойство технического объекта (приборы, устройства, машины, системы); состоит в его способности выполнять заданные функции,...

-

Основное сырье Колбасные изделия вырабатывают из мяса всех видов скота и птицы, обработанных субпродуктов 1-ой и 2-ой категории, белоксодержащих...

-

Расчет механизма подъема Исходные данные: Перегружатель козловой контейнерный. Грузоподъемность () = 40 тонн Скорость подъема груза () = 0,6 м/c Высота...

-

ВВЕДЕНИЕ - Электрический привод производственного механизма

Электрическим приводом называется электромеханическое устройство, предназначенное для приведения в движение рабочих органов машин и управления их...

-

Мостовой кран предназначен для подъема и перемещения грузов при производстве сборочных, монтажных, технологических и складских работ. Мостовой кран...

-

Грузоподъемные машины и механизмы предназначены для перемещения грузов в вертикальной и горизонтальной плоскостях на относительно небольшие расстояния....

-

Данные для построения: NМ1 =-35 об/мин - частота вращения в 1 рабочей точке; T1 = 20 с - время работы в 1 точке; NМ2 = 95 об/мин - частота вращения в 2...

-

Исследование временных характеристик Для того, чтобы исследовать динамические свойства системы, рассмотрим временные и частотные характеристики системы....

-

Актуальными в настоящее время являются вопросы повышения надежности и долговечности машин, приборов, установок, повышение их качества и эффективности...

-

Определяем общее передаточное отношение механизма передвижения крана по формуле: I= (7) Где nДв -число оборотов ротора двигателя: NХ. д - число оборотов...

-

Курсовой проект по прикладной механике является самостоятельной работой студента, завершающей изучение этой дисциплины. В процессе разработки проекта...

-

Делаем пересчет механических характеристик двигателя для полученных значений сопротивлений. Полученные значения заносим в таблицу 5. RД. ст1'=3,43 Ом,...

-

Наибольшие пусковые ток и момент определяются из условий: I Пуск =(1,5ч2)-I Н =2- I Н =2-37=74 А; М Пуск =с- I Пуск =2,17-74=160,44 Н-м. Ток и момент...

-

Сопротивление якоря горячее. Ом, Где ф= 75°С - перегрев обмоток двигателя относительно начальной температуры (15°С). Коэффициент полезного действия при...

-

ВВЕДЕНИЕ - Тормозная система с пневматическим приводом

Тормозная система служит для снижения скорости и быстрой остановки автомобиля, а также для удержания его на месте при стоянке. Наличие надежных тормозов...

-

Функциональные задачи Cистема электроприводов должна обеспечивать повороты правого и левого крыльев солнечных батарей по крену, а также иметь оговоренные...

-

ОБЩАЯ ХАРАКТЕРИСТИКА УСЛОВИЙ РАБОТЫ АВТОМАТИЧЕСКИХ СИСТЕМ - Надежность систем автоматизации

Автоматические системы, а также их отдельные элементы при эксплуатации находятся под воздействием различных факто-ров, которые будем называть нагрузками....

-

Заключение - Исследование рычажного механизма долбежного станка

В ходе выполнения курсового проекта (работы) мы исследовали механизм долбежного станка и синтез кулачкового механизма. Курсовая работа по ТММ по своему...

-

Пневматический съемник Максимальное усилие 7000 Н. Максимальное давление в системе 0,4 МПа Максимальный ход штока 2900 мм. Таблица 1 Наименование...

-

Электростартер получает питание от аккумуляторной батареи - автономного источника электроэнергии ограниченной мощности. Вследствие внутреннего падения...

-

Синтез кулачкового механизма - Исследование рычажного механизма долбежного станка

При курсовом проектировании кулачковый механизм является частью общей кинематической схемы проектируемой машины. Он используется либо как основной...

-

В ходе данной работы необходимо установить свойства системы автоматического управления, определить ее временные и частотные характеристики, а также...

-

Кантувач Призначений для полегшення піднімання пральних машин при розбиранні і ремонті. Він представляє собою механізм, основними вузлами якого є...

-

Рассматриваемая ЭМС и ЭМС-аналог содержат асинхронный и шаговый (ШД) электродвигатели соответственно. Каждый из типов электродвигателей имеет свои...

-

Краткое описание работы механизмов мотоцикла Двигатель мотоцикла является четырехтактным двухцилиндровым двигателем внутреннего сгорания. Схема...

-

Уравнения состояния и основные передаточные функции замкнутой системы В данной работе рассматривается АСР, управление в которой организованно по принципу...

-

Основные передаточные функции исходной САР Найдем главный оператор замкнутой системы: оператор, связывающий главный вход, задающее воздействие, с главным...

-

Частотный метод исследования динамических систем является одним из наиболее простых и научных методов, доступных для инженера. Это обусловлено, прежде...

-

Производственная система SIPA PPS 48 для производства ПЭТ преформ состоит из следующих комплектующих: Машина SIPA с пресс формой производства фирмы SIPA...

-

Мясо Химический состав мяса зависит от вида животного, его породы, пола, возраста, упитанности и других факторов. В состав мяса входят (в %): вода -- 52...

-

Для определения содержания серы в образцах был использован анализатор рентгеновский энергодисперсионный серы в нефти и нефтепродуктах "СПЕКТРОСКАН S" в...

-

У - для сварки углеродистых сталей Д - с толстым покрытием Е - международное обозначение плавящегося покрытого электрода 51 - предел прочности на...

-

Рис. 3.3. Схема замещения фазы асинхронного двигателя Полное сопротивление разветвления: Z R '( S ) = R R '( S ) + j* X R '( S ). Полное сопротивление...

-

Общий вид козлового крана - Электропривод механизма передвижения тележки козлового крана

Механизмы имеют техническую характеристику, по которой их подбирают для того или иного крана. В характеристику механизма включают параметры двигателя...

-

Справочные данные электродвигателя - Электропривод механизма передвижения тележки козлового крана

Номинальная мощность P Ном = 7.5 кВт Номинальная частота вращения N Н = 690 об/мин Номинальное напряжение U Н = 380 В Максимальный момент M Max = 265 Н-м...

-

Выбор и эксплуатация рабочих жидкостей - Рабочие жидкости для гидросистем

Выбор рабочих жидкостей для гидросистемы машины определяется: - диапазоном рабочих температур; - давлением в гидросистеме; - скоростями движения...

-

Виды технического обслуживания - Техническое обслуживание и ремонт электрооборудования ЗИЛ-130

Общие сведения о ТО Работоспособность автомобиля в течение периода его эксплуатации обеспечивается комплексом технических воздействий, которые можно...

Основные технические требования и механизмы - Исследование характеристик привода автоматического манипулятора для перемещения деталей