ОПИСАНИЕ КОНСТРУКЦИИ И ПРИНЦИПА РАБОТЫ ПРИСПОСОБЛЕНИЯ, РАЗРАБОТКА РЕЖУЩЕГО ИНСТРУМЕНТА - Разработка технологии изготовления детали

В качестве приспособление для 010 и 020 операций, используем оправку с разрезной втулкой.

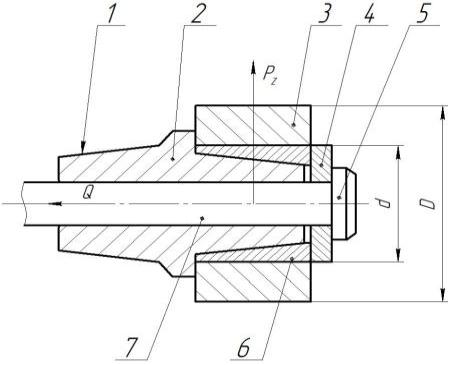

На рис. 3 показана оправка 2 с разрезной втулкой 6, на которой устанавливают и зажимают обрабатываемую деталь 3. Конической частью 1 оправку 2 вставляют в конус шпинделя станка. Зажим и разжим детали на оправке производят механизированным приводом. При подаче сжатого воздуха в правую полость пневмоцилиндра поршень, шток и тяга 7 движутся влево и головка 5 тяги с шайбой 4 перемещает разрезную втулку 6 по конусу оправки, пока она не зажмет деталь на оправке. Во время подачи сжатого воздуха в левую полость пневмоцилиндра поршень, шток и тяга перемещаются вправо, головка 5 с шайбой 4 отходят от втулки 6 и деталь разжимается.

Рисунок 3 - Оправка с разрезной втулкой

РАЗРАБОТКА РЕЖУЩЕГО ИНСТРУМЕНТА

Для операции 010 - токарная проектируем токарный сборный резец оснащенный сменной пластиной из твердого сплава

Твердосплавный резец представляет собой призматический стержень с закрепленной на нем пластинкой из твердого сплава.

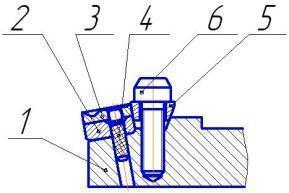

Конструкция узла крепления многогранной пластинки во многом определяет работоспособность резцов. Для обеспечения необходимой нам надежности закрепления используем крепление пластинки плоским клином.

Рисунок 4 - Схема крепления многогранной пластины

В державку 1 запрессовывают штифт 4. Штифт имеет бочкообразную форму верхней части и насеченную нижнюю часть, что повышает надежность закрепления пластины и снижает требование к точности изготовления отверстия в державке под запрессовку штифта. Сменная подкладка 2 из твердого сплава имеет коническое отверстие, получаемое при прессовании подкладки. Закрепляют ее в гнезде державки штифтом 4, для чего последний имеет конический участок головки. Многогранную пластину 3 из твердого сплава крепят расклиниванием ее между штифтом и задней опорной стенкой державки клином 5 и винтом 6 [1, стр. 58].

Пластина, изображенная на рис. 4, имеет выкружки вдоль всех режущих кромок, получаемых при прессовании пластины. Это обеспечивает положительное значение переднего угла при резании, удовлетворительное завивание и удачный отвод стружки.

Принимаем ? = 15°, ? = 8° и ?1 = 8°. Для создания задних углов на главной ? и вспомогательной ?1 режущих кромках резца пластинка должна быть установлена в державке с наклоном ? в сторону вершины резца.

При конструировании твердосплавных резцов необходимо правильно расположить пластину на корпусе, для этого производим необходимый расчет.

Расчет параметров расположения паза под пластину.

В соответствии с заданными условиями обработки выбираем форму многогранной пластины.

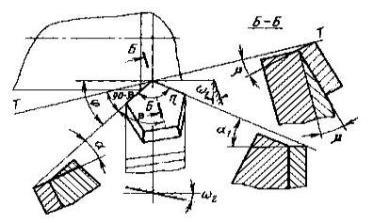

Рисунок 5 - Схема расположения опорной поверхности пластины на державке резца

При черновой и получистовой обработке с равномерным припуском, а также в качестве подрезного применяем проходной упорный резец с трехгранной пластиной с главным углом в плане ? = 93° и вспомогательным углом в плане ?1 = 10°

Определяем расчетное число граней пластины

(34)

Так как расчетное число граней получилось дробным, округляем его до целого. Принимаем n = 3. При этом сохраняем заданное значение главного угла в плане, а фактическое значение вспомогательного угла в плане определяем расчетом

(35)

= 27°

В резце с многогранными пластинками нельзя задавать независимо друг от друга все шесть основных геометрических параметров режущей части (углы ?, ?1, ?, ?, ?1, ?) как в цельных резцах, так как они связаны как с формой пластинки, так и между собой.

Геометрические параметры резца с многогранной пластинкой определяются углами ?, ? и ?1, значения которых могут быть заданы независимо друг от друга. Значения углов ?1, ? и ? будут производными от этих углов, числа граней и формы пластинки.

После выбора числа граней пластинки по заданным углам ? и ?1 и определения фактического угла ?1 определяют угол поворота ? опорной плоскости пластинки относительно основной плоскости резца, а также положение оси поворота Т - Т относительно главной режущей кромки резца (угол 90° - ?). Угол ? определяет положение плоскости поворота пластинки. Значение этих параметров находят по приближенным формулам:

(36)

(36)

Где ? - угол при вершине многогранной пластины.

(37)

= 60°

= 0,5774; ? = 30°

; ? = 15°

Угол наклона главной режущей кромки определяют по формуле:

Tg? = tg? - сtg? (38)

Tg? = tg8° - сtg30° = 0,2435; tg? = 13°

Установку державок на станке производят в трехповоротных тисках. Для настройки тисков необходимо определить углы поворота их отдельных частей вокруг соответствующих осей, после настройки, на которые опорная плоскость гнезда под пластинку займет требуемое положение.

Для этой цели опорную плоскость гнезда под пластинку задают двумя прямыми, расположенными в поперечном сечении корпуса под углом ?2 и в продольном сечении под углом ?1 (рис. 5). Углы ?1 и ?2 определяют по формулам:

(39)

(40)

= 0,1328; ?1 = 7°34?

= 0,1514; ?2 = 8°36?

После обработки опорной поверхности державку устанавливают в обойме и на ней закрепляют многогранную пластинку. Ориентацию пластинки в державке производят по главному углу в плане ? . После закрепления пластинки измеряют и анализируют величины фактических значений геометрических параметров резца - ?, ?1, ?1, ? и ?. При их отклонениях, превышающих допустимые значения, проверяют расчеты и работу повторят.

Конструктивные размеры резца.

Для заданных режимов резания определяем сечение срезаемого слоя f = t - S = 3 - 0,35 = 1,05 мм2. Пользуясь таблицей, находим, что для станка 16К20 при площади сечения срезаемого слоя f = 1,05 мм2 резец должен иметь рабочую высоту h = 16 мм и диаметр описанной окружности D = 18 мм.

Основные размеры резца принимаем по ГОСТ 20872-80. Рабочая высота резца h = 16 мм, ширина корпуса резца b = 16 мм, высота корпуса резца h1 = 19 мм, длина резца L = 125 мм. Конструктивные размеры резца указываем на рабочем чертеже корпуса резца.

Похожие статьи

-

Выбор инструментальных приспособлений произведен по методике изложенной в [13]. Исходные данные: конструкция крепежной части; конструкция посадочного...

-

Режущие инструменты выбраны для каждого перехода, предусмотренного в маршруте обработки детали. В соответствии с методикой изложенной в [13]. Результаты...

-

Режущий инструмент для токарной, фрезерной и сверлильной обработки будет выбираться из общего инструментального каталога фирмы Walter [6]. Токарная...

-

Описание приспособления и принцип работы Съемник предназначен для выпрессовки роликоподшипника конического двухрядного и роликоподшипника 122 (например...

-

Выбор вида заготовки зависит от конструктивных форм деталей, их назначения, условий их работы в собранной машине, испытываемых напряжений. Существует...

-

РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ - Разработка технологии изготовления детали

Рассчитываем режимы резания на 010 операцию, которая состоит из двух переходов: 1 переход - точение черновое в размер O36,51-0,16; 2 переход -...

-

Измельчение древесных отходов необходимо для обеспечения надежного и устойчивого процесса ее сжигания. Кроме того, однородный фракционный состав...

-

Т. к производство крупносерийное и деталь зубчатое колесо с большой разницей в диаметре, заготовку рационально получать штамповкой на...

-

Основной частью роторного измельчителя (см. рис.2.4) являются два массивных, горизонтально расположенных ротора (2) установленными в сварном коробе (1)....

-

ВЫБОР ОБОРУДОВАНИЯ ПО ОПЕРАЦИЯМ ТП - Разработка технологии изготовления детали

Выполняем в виде таблицы 5. Таблица 5 - Оборудование, технологическая оснастка, режущий и мерительный инструмент. Операция Оборудование Тех. оснастка...

-

Возможные ЧС: пожары и взрывы, вызванные неисправностью оборудования, нарушением правил эксплуатации оборудования или правил техники безопасности;...

-

Выбор транспортных средств для заготовок и деталей производим исходя из габаритных размеров деталей, а так же планировкой рабочих мест, расположения...

-

Разработка технологии изготовления опоры ножа Одна из основных деталей измельчителя является опора ножа представленная на рисунке 3.1 Рисунок 3.1 - Опора...

-

Режущий инструмент - Металлорежущие станки и инструменты

Режущий инструмент -- инструмент, предназначенный для изменения формы и размеров обрабатываемой заготовки путем удаления части материала в виде стружки...

-

Расчет диаметра вала.[7] Dmin = 3 16ЧTkЧ103/рЧ[фk], мм (2.5) Где Tk - крутящий момент на валу, Нм; [фk]- допустимое напряжение при кручении...

-

Подготовка материалов к плавке., Технология плавки. - Конструкция и принцип работы елктропечи

Все присадки в дуговые печи необходимо прокаливать для удаления следов масла и влаги. Это предотвращает насыщение стали водородом. Ферросплавы...

-

Порядок выполнения заданной детали. Обработка заготовки на токарно-винторезном станке (черновая) I-центра; II-заготовка; III - резец черновой токарный...

-

Разработка УП Переработка чертежа детали Чертеж детали перерабатывать не будем, т. к. операционный эскиз разработан таким образом, что все исполнительные...

-

Таблица 1. Приспособления, инструмент для разборочно-сборочных работ Наименование инструмента Обозначение инструмента Стандарт Ключ гаечный с открытым...

-

Оценка предельно-необходимых инвестиций В условиях рыночной экономики залогом успешной деятельности промышленного предприятия является выпуск...

-

Анализ служебного назначения детали. Назначение технических требований Задача данного раздела - на базе анализа технических требований к детали...

-

Расчет силы зажима будем производить по осевой силе Ро=322 кГс так как она наибольшая. К - коэффициент запаса. К = 2,5 Ро К - Fтр = 0 Fтр = Wf F -...

-

При обработке жаропрочных, коррозионностойких сталей показатели упрочнения достаточно высоки, что требует приложения значительных сил. Кроме того, они...

-

Выбор оборудования Выбираю вертикально сверлильный станок модели 2Н135. Станок предназначен для сверления, рассверливания, зенкерования, развертывания...

-

Успешное выполнение ремонта в значительной мере зависит от качества разборки. Разборочный процесс принято изображать в виде технологической схемы. При...

-

Наименование детали - фланец. Назначение детали - деталь служит для образования разъемных соединений труб. Обозначение материала детали - сталь 45 ГОСТ...

-

Пневматический съемник Максимальное усилие 7000 Н. Максимальное давление в системе 0,4 МПа Максимальный ход штока 2900 мм. Таблица 1 Наименование...

-

Расчет межоперационных припусков и технологических размеров расчетно-аналитическим методом на механическую обработку поверхности ) мм. Определение...

-

ТЕХНОЛОГИЧЕСКИЙ АНАЛИЗ РАБОЧЕГО ЧЕРТЕЖА ДЕТАЛИ - Разработка технологии изготовления детали

Под технологичностью конструкции изделия понимается совокупность свойств, проявляемых в возможности оптимальных затрат труда, средств, материалов и...

-

Назначение, устройство и принцип работы приспособления - гидравлического зажима Гидравлический зажим одностороннего действия предназначен для закрепления...

-

Деталь "Переходник" предназначена для присоединения электродвигателя к корпусу редуктора и защиты места соединения вала двигателя с валом редуктора, от...

-

Описание конструктивных особенностей и условий работы ремонтируемой детали Условия работы данной детали являются сложными и тяжелыми. Вал постоянно...

-

Для установки детали типа корпус нужно обеспечить установочную базу, лишающую 3 степеней свободы и 2 опорных базы, лишающих 3 степеней свободы....

-

В зависимости от типа производства (массовое, серийное, единичное) и требований к качеству изделия выбирают способ изготовления изделия - горячее...

-

Стальной аппарат с мешалкой. Он состоит из корпуса и перемешивающего устройства с приводом. Корпус! включает в себя: цилиндрическую обечайку с приварным...

-

В электропечи можно получать легированную сталь с низким содержанием серы и фосфора, неметаллических включений, при этом потери легирующих элементов...

-

Выбор сварочного оборудования, приспособления и инструменты - Технология и техника сварки

Чтобы изготовить лист бортовой обшивки применяем следующее оборудование: Тельфер - это небольшой подъемный кран, находящийся внутри цеха, используемый...

-

005. Для токарной операции выбираем токарно-винторезный станок модели 16Л20, исходя из его технических характеристик: 1. Наибольший диаметр...

-

Расчет норм штучно-калькуляционного времени выполнен по методике [11]. Штучно-калькуляционное время Тшт. к.=tо+tв+tтех+tор+tп+tпз, мин. (3.17) Где tо -...

-

Управляющая программа выполнена для токарной операции обработки деталина станке с ЧПУ. Управляющая программа составлена по методике [12]. Техническая...

ОПИСАНИЕ КОНСТРУКЦИИ И ПРИНЦИПА РАБОТЫ ПРИСПОСОБЛЕНИЯ, РАЗРАБОТКА РЕЖУЩЕГО ИНСТРУМЕНТА - Разработка технологии изготовления детали