Выполнить кинематическую схему КПП трактора т-40. Описать принцип работы - Устройство колесного трактора

Устройство коробки передач Т-40

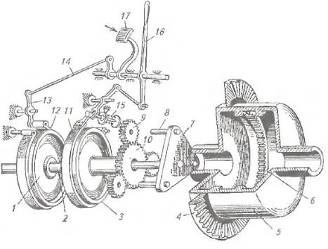

Механическая коробка передач трактора состоит из ходоуменьшителя, валов и шестерен, конической передачи с механизмом реверса, механизма переключения, главной передачи с дифференциалом и механизмом блокировки дифференциала, механизма блокировки передач.

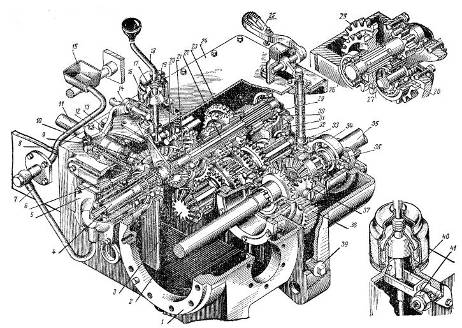

Схема коробки передач Т-40: 1 - корпус трансмиссии; 2, 21, 26, 29, 32 - подшипники; 3 - вторичный вал; 4 - ходоуменьшитель; 5--крышка ходоуменыиителя; 6 - коническая шестерня реверса; 7 - трубопровод маслоприемника; 8, 15 - маслоприемники; 9 - рычаг переключения реверса и ходоуменьшителя; 10 - ведущая коническая шестерня; 11 - вал муфты главного сцепления; 12 - муфта реверса; 13 - пробка-сапун; 14 - вилка переключения реверса; 16 - ведомая коническая шестерня; 17 - кулиса; 18 - рычаг переключения передач; 19 - чехол; 20 - валик механизма переключения; 22 - первичный вал; 23 - блок шестерен заднего хода; 24-- крышка корпуса трансмиссии; 25 - педаль блокировки дифференциала; 27 - вал-шестерня замедленной передачи; 25 - промежуточная шестерня замедленной передачи; 30, 31 - стаканы подшипников; 33 - шток; 34 - вилка; 35 - полуось; 36 - зубчатая муфта блокировки дифференциала; 37 - дифференциал; 38 - ведомая цилиндрическая шестерня промежуточной передачи; 39 - пробка сливного отверстия; 40 - качающаяся рамка; 41 - выключатель.

Реверсный механизм Т-40

Конусная передача, оснащенная реверсным механизмом, выполняет функцию передачи оборотов вращения от дизельного двигателя к уменьшителю хода, первичному или реверсному валу. Конические шестерни оснащаются круглыми зубьями, которым не нужна дополнительная настройка.

Уменьшитель хода трактора Т-40

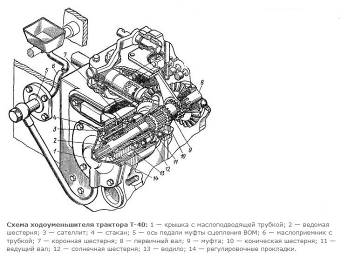

Уменьшитель хода используется для получения пониженных скоростей, которые позволяют эксплуатировать трактор с оборудованием для сельскохозяйственных нужд, работающих на медленных скоростях.

Уменьшитель хода устанавливается на левой стороне в расточке под стакан конусной реверсной шестерни. Его конструкция реализована зубчатой передачей, с числом - 2,75.

Принцип работы уменьшителя хода заключается в том, что солнечная шестерня, соединенная с реверсной, оборачивает сателлиты. Они в свою очередь крутят шестерню, которая передает вращение на вал уменьшителя хода. Далее, вращение передается первичному валу коробки трактора Т-40.

Устройство для блокировки КПП

Устройство блокировки предназначено для исключения неполного включения и самопроизвольного выключения шестерен. Оно состоит из валика для блокировки и шариков фиксаторов. Во время работы трактора блокировочному механизму не нужна настройка, исключая случаи, когда производился разбор устройства.

Дифференциал и главная передача трактора Т-40

Используется в основном для передачи вращения колесам. Главная передача Т-40 включает две шестерни с прямыми цилиндрическими зубьями. Дифференциал трактора состоит из двух сателлитов с конусными шестернями в ступице.

Блокировочный механизм дифференциала

Выполняет функцию придания одной частоты вращения полуосям, во время прохождения трактором препятствий.

После нарушения параметров регулировки осуществляют следующую настройку блокировочного механизма:

- 1. Закручивая болт для регулировки в педаль, откручивают гайку. 2. Выжимают до упора блокировочную педаль. 3. Откручивают болт до упора его в крышку КПП. 4. Отпускают блокировочную педаль и на один оборот попускают болт.4. Как происходит предотвращение одновременного включения передач и происходит фиксация той или иной передачи. Схема

Механизм переключения передач - Включение и выключение передач в коробке передач осуществляется механизмом переключения.

К нему относятся: рычаг переключения передач, два или три ползуна, вилки переключения, фиксаторы, замки и предохранитель включения заднего хода.

Рычаг, расположенный на крышке, шаровой головкой опирается на сферическую выточку прилива крышки картера коробки и установочным штифтом удерживается от проворачивания. Нижний конец рычага входит в пазы переводных головок вилок, закрепленных на ползунах. Вилки входят в выточки передвижных шестерен или муфт включения. Чтобы включить нужную передачу, следует переместить рычаг в соответствующее положение. Перемещение нижнего конца рычага вперед или назад приводит к перемещению ползуна, вилки, передвижной шестерни или муфты и включению передач.

От произвольного выключения передачи во время движения автомобиля предохраняют фиксаторы. Фиксатор состоит из шарика и пружины, размещенных в канале, высверленном в крышке против ползунов. На ползунах имеются выемки, которые при включенной передаче или нейтральном положении располагаются против шарика фиксатора. Под давлением пружины шарик фиксатора входит в выемку ползуна, закрепляя его в установленном положении. Чтобы переместить ползун, нужно приложить усилие, достаточное для выталкивания шарика из выемки ползуна.

Если при переключении передач рычагом будут сдвинуты одновременно два ползуна или будет сдвинут один ползун, в то время как другой ползун еще не поставлен, в нейтральное положение, то это вызовет одновременное включение двух передач. Но так как один и тот же вал не может вращаться одновременно с двумя различными скоростями, то при этом произойдет поломка зубьев: шестерен или разрушение всей коробки.

Для предотвращения одновременного включения двух передач применяются замки. Замок состоит из стержней или шариков, размещенных в горизонтальном канале крышки коробки передач между ползунами. В ползунах соответственно их нейтральном положению против канала, где размещены замки, сделано по одной выемке в крайних и с двух сторон в среднем ползуне трехходовой коробки. Длина стержня или сумма диаметров двух шариков равна расстоянию между двумя ползунами и одной выемке в ползуне.

Ползун может переместиться при включении передачи только в том случае, если стержень замка войдет в выемку соседнего ползуна и застопорит его. На грузовых автомобилях для предотвращения случайного включения заднего хода во время движения вперед применяется предохранитель включения заднего хода.

Он состоит из плунжера с пружиной, расположенного непосредственно в переводной головке вилки включения заднего хода. Для включения заднего хода нужно приложить усилия несколько больше, чем при включении других передач. На легковых автомобилях, у которых рычаг переключения расположен на рулевой колонке, усилие от рычага к вилкам переключения передается через систему рычагов и тяг.

В коробке передач автомобиля механизм переключения смонтирован на боковой крышке. Фиксаторы и замок объединены в одном устройстве. Фиксатор состоит из двух шариков, пружины и двух секторов. Замок выполнен в виде плавающего плунжера, внутри которого размещены пружины и шарики фиксатора. Передача усилия от рычага переключения передач к вилкам переключения производится при помощи вала, тяг и рычагов коробки передач.

5. Задний мост трактора т-40. Назначение, устройство, принцип работы

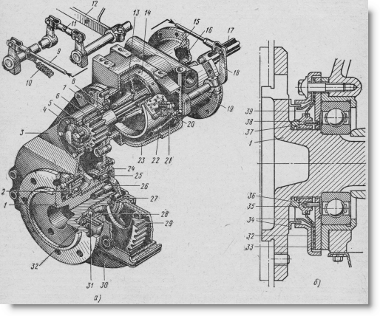

Задний мост тракторов Т-40 и Т-40А. Промежуточная передача и дифференциал у этих тракторов помещены в одном корпусе с коробкой передач, к которому посредством рукавов присоединены конечные передачи. Промежуточная передача двойная, ее конические шестерни 3, 5 и 11 расположены леред коробкой передач, а цилиндрические - после нее. Ведущая шестерня 49 закреплена па вторичном вал, а ведомая 47 прикреплена к корпусу 43 дифференциала. Корпус дифференциала вращается на роликовых цилиндрических подшипниках 42. Внутри корпуса размещены два сателлита 4Ь на общей оси 44 и полуосевые шестерни 48. Для блокировки дифференциала нажимают на педаль 29. При этом шток 33, поднимаясь рычагом 30, поворачивает вилку 38, которая перемещает зубчатую муфту 40 по шлицам полуоси 39. Муфта входит в зацепление с внутренними зубьями ступицы крышки корпуса дифференциала и таким образом соединяет его с полуосью. Когда прекращают нажимать на педаль, пружина штока возвращает все детали в исходное положение.

Конечная передача трактора Т-40: а - конечная передача; б - уплотнение; 1 - вал с фланцем ведущего колеса; 2 - торцовое уплотнение; 3 - корпус; 4 - стяжной болт; 5,7 - цилиндрический роликовый подшипник; 6 - ведущая шестерня; 8 - сальник; 9, 11 - тяга тормоза; 10 - пружина; 12-- педаль тормоза; 13 - барабан тормоза; 14 - тормозная лента; 15 - фланец рукава; 16 - крышка; 17 - полуось; 18 - тормозной рычаг; 19 - валик тормоза; 20 - регулировочная гайка; 21 - рычаг тормозной ленты; 22 - тяга; 23 - рукав полуоси; 24 - крышка; 25 - роликовый подшипник; 26 - болт; 27 и 28-- стаканы; 29 - ведомая шестерня; 30 - поддон; 31 - шариковый подшипник; 32 - пластина с штифтами; 33 - тарелка; 34 - щитки; 35 - упорное кольцо; 36 - штифт; 37 --пружина; 38 - нажимное кольцо; 39 - диафрагма

Конечные передачи на тракторах смонтированы в литых корпусах 3, которые фиксированы относительно фланцев рукавов 23 установочными штифтами и притянуты к ним болтами. Ведущая шестерня 6 вращается на цилиндрических роликовых подшипниках 5 и 7. Ее шлицевой хвостовик вставлен в ступицу барабана 13 тормоза, приклепанного к фланцу полуоси 17. Полуось и шестерня стянуты длинным болтом 4, пропущенным сквозь сверление в шестерне. Такое соединение позволяет легко отсоединять конечную передачу от рукава полуоси, например при изменении дорожного просвета.

Ведомая шестерня 29 надета на шлицы вала 1, изготовленного вместе с фланцем крепления ведущего колеса. Вал вращается в шариковом 31 и роликовом 25 подшипниках.

Детали конечной передачи смазываются маслом, заливаемым в корпус до уровня заливного отверстия. Проникновение масла в рукав предотвращается сальником 8. Такой же сальник установлен в крышке 16.

Утечка масла через зазор между валом 1 и корпусом, а также проникновение грязи в конечную передачу предотвращаются торцовым уплотнением 2. К упорному кольцу 35 уплотнения, насаженному на вал 1, прижимается посредством пружин 37 нажимное кольцо 38, которое удерживается от вращения штифтами 36. Стыки колец тщательно отполированы и притерты друг к другу.

Нажимное кольцо соединено с диафрагмой 39, выполненной из маслостойкой резины. Тарелка 33 и щитки 34 предохраняют диафрагму и образуют лабиринт, который уменьшает проникновение грязи к сальнику.

Тормоза ленточные, с двумя затягивающимися концами. Барабан 13 тормоза охватывается стальной лентой 14 с фрикционной накладкой. Оба конца ленты присоединены к рычагу 21, закрепленному на внутреннем конце валика 19, а упорный болт удерживает ленту от провисания. Когда нажимают на педаль, то движение от ее рычага 12 посредством тяг 11 и 9 передается через рычаг 18 (рис. ниже) и валик 19 рычагу 21. При повороте рычага 21 концы ленты стягиваются, она прижимается к шкиву и тормозит его. Растормаживание осуществляется за счет усилия пружины 10 и упругости самой ленты.

6. Назначение устройства колеса. Маркировка шин. Назначение устройство принцип работы движения гусеничного трактора

Назначение колес и шин

Назначение колес - осуществление связи автомобиля с дорогой, обеспечение движения автомобиля, изменения направления движения и передачи вертикальных нагрузок от автомобиля к дороге. Проще говоря, именно благодаря колесам мы можем двигаться и управлять автомобилем, поэтому от правильного выбора колес напрямую зависит поведение автомобиля на дороге.

Выделяют следующие виды колес:

- - ведущие; - управляемые; - комбинированные (ведущие и управляемые);

Ведущие колеса имеют такое название как раз потому, что они преобразуют тягу двигателя в поступательное движение автомобиля, передавая все моменты и силы на дорогу. Управляемые колеса отвечают исключительно за контроль над направлением движения автомобиля. А если колесо получает тягу от двигателя, да еще и отвечает за направление движения, то оно является комбинированным.

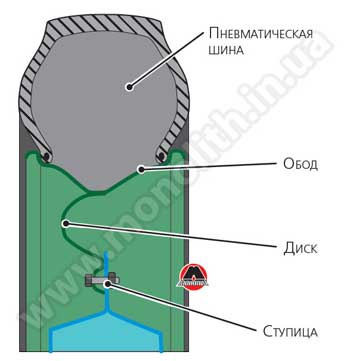

Автомобильное колесо в сборе (рисунок 6.20) состоит из пневматической шины, обода, ступицы и соединительного элемента - диска.

Рисунок 6.20 Автомобильное колесо. Поперечный разрез.

Пневматическая шина является самым важным элементом в конструкции колеса. Если представить себе колесо без пневматической шины - жестким, например деревянным, то нетрудно предположить, что при качении такого колеса по твердой дороге траектория перемещения оси будет копировать профиль дороги. Удары колеса о неровности дороги в этом случае будут полностью передаваться на подвеску. И все выглядит совсем иначе, когда на колесо смонтирована пневматическая шина. В месте контакта эластичная шина (обычно выполненная на основе каучука и различных добавок - от сажи до оксида кремния) деформируется. При этом небольшие неровности, деформируя шину, не влияют на положение оси колеса.

Если же колесо наезжает на более значительные препятствия, то сильные толчки вызывают увеличенную деформацию шины и плавное перемещение оси колеса. Способность пневматической шины плавно изменять отрицательное влияние дефектов дорожного покрытия на ось колеса называется Сглаживающей.

Эффект сглаживания обеспечивается упругими свойствами сжатого воздуха, находящегося в шине.

Примечание

Когда часть шины при качении выходит из контакта с дорожной поверхностью, доля энергии, затраченная на деформацию шины, тратится на внутреннее трение в резине, превращаясь в теплоту. Нагрев отрицательно влияет на свойства шин, как результат - ускорение износа.

Потери энергии зависят от конструкции шины, внутреннего давления воздуха в ней, нагрузки, скорости движения и передаваемого крутящего момента. С увеличением деформации шины растут и потери на внутреннее трение, следствием этого является увеличение затрачиваемой мощности на движение автомобиля.

Для уменьшения деформации и необратимых потерь давление воздуха в шине надо увеличивать. Однако для удовлетворения требований по обеспечению высокой сглаживающей способности шины, с одной стороны, и по уменьшению необратимых потерь на внутреннее трение, с другой стороны, давление воздуха в шинах каждого типа устанавливают с учетом их конструктивных особенностей и условий эксплуатации.

Давление воздуха в шине колеса является важнейшим эксплуатационным показателем и каждым производителем устанавливается в соответствии с конструкцией и прямым назначением шины.

КОЛЕСНЫЙ ДИСК

Колесный диск обычно устанавливают на ступицу колеса, которая, в свою очередь, установлена в поворотный кулак и свободно вращается на роликовых подшипниках. Изготавливают диск из листового металла путем штамповки и последующей сварки элементов. Диски могут быть отлиты из легкосплавных материалов (например, алюминиевого и магниевого сплава), а могут быть и кованными, которые совмещают в себе легкосплавный материал и штамповку.

ПНЕВМАТИЧЕСКАЯ ШИНА

Внимание

Эксплуатация шины с протектором, высота которого меньше предельно допустимой нормы, установленной правилами дорожного движения, ЗАПРЕЩЕНА! Минимально допустимая высота протектора:

- - для легковых автомобилей - 1,6 мм; - для грузовых автомобилей грузоподъемностью свыше 3,5 тонн - 1,0 мм; - для автобусов - 2,0 мм; - для мотоциклов - 0,8 мм.

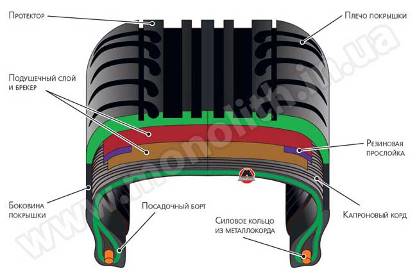

УСТРОЙСТВО ШИНЫ

Примечание

Стоит отметить, что на данный момент шины делятся на два типа: камерные и бескамерные. В шинах первого типа есть специальная камера, в которую закачивается воздух. В бескамерных шинах покрышка устанавливается на обод, уплотняется и накачивается воздухом.

Рисунок 6.21 Устройство пневматической шины.

Резина, использующаяся для производства покрышек, состоит из каучука (натурального или синтетического), к которому добавляются сера, сажа, смола, мел, переработанная старая резина и другие примеси и наполнители. Покрышка состоит из протектора, подушечного слоя (с брекером), каркаса, боковин и посадочных бортов с сердечниками (силовое кольцо), как показано на соответствующем рисунке 6.21. Каркас служит основой покрышки: он соединяет все ее части в одно целое и придает покрышке необходимую жесткость, при этом обладает высокой эластичностью и прочностью. Каркас покрышки выполнен из нескольких слоев корда толщиной 1--1,5 мм. Число слоев корда является четным для равномерного распределения прочности конструкции и составляет обычно 4 или 6 для шин легковых автомобилей и 6--14 для шин грузовых автомобилей и автобусов.

Интересно

С увеличением числа слоев корда повышается прочность шины, но одновременно увеличивается ее масса и возрастает сопротивление качению, что неприемлемо.

Корд представляет собой специальную ткань, состоящую, в основном, из продольных нитей диаметром 0,6 - 0,8 мм с очень редкими поперечными нитями. В зависимости от типа и назначения шины корд может быть хлопчатобумажным, вискозным, капроновым, перлоновым, нейлоновым и металлическим. Самым дешевым из всех является хлопчатобумажный корд, но он имеет наименьшую прочность, которая, к тому же, существенно уменьшается при нагреве шины. Прочность капронового корда приблизительно в 2 раза выше, чем хлопчатобумажного, а перлонового и нейлонового кордов - еще выше. Наиболее прочным является металлический корд, нити которого скручены из высококачественной стальной проволоки диаметром 0,15 мм. Прочность металлического корда выше хлопчатобумажного более чем в 10 раз, и она не снижается при нагреве шины. Шины из такого корда имеют небольшое число слоев (1--4), меньшие массу и потери на качение*, они более долговечны. Нити корда располагают под некоторым углом к плоскости, проведенной через ось колеса. Угол наклона нитей зависит от типа и назначения шин. Он составляет 50--52° для обычных шин.

Примечание

* Потери на качение. Как ни крути, а при движении, точнее при качении, во всех слоях шины возникает трение и, как следствие, шина сначала деформируется как бы с запозданием, а потом с таким же запозданием приходит в исходное положение. В результате этого не хитрого действия шина начинает нагреваться. Если нагревается, значит просто тратит часть, приложенной к ней энергии предназначенной для качения впустую. Ученые многих лабораторий изучают вопросы данной проблемы с целью снижения потерь на качение.

Подушечный слой (и брекер) связывает протектор с каркасом и предохраняет каркас от толчков и ударов, воспринимаемых протектором от неровностей дороги. Он обычно состоит из нескольких слоев разреженного обрезиненного корда, толщина резинового слоя в котором значительно больше, чем у каркасного корда. Толщина подушечного слоя равна 3--7 мм, а число слоев корда зависит от типа и назначения шины.

Боковины предохраняют каркас от повреждения и действия влаги. Их обычно изготовляют из протекторной резины толщиной 1,5--3,5 мм.

Борта надежно удерживают покрышку на ободе. Снаружи борта имеются один-два слоя прорезиненной ленты, предохраняющей их от истирания об обод и от повреждений при монтаже и демонтаже шины. Внутри бортов имеются стальные проволочные сердечники. Они увеличивают прочность бортов, предохраняют их от растягивания и предотвращают соскакивание шины с обода колеса.

Камера удерживает сжатый воздух внутри шины. Она представляет собой эластичную резиновую оболочку в виде замкнутой трубы. Для плотной посадки (без складок) внутри шины размеры камеры несколько меньше, чем внутренняя полость покрышки. Поэтому заполненная воздухом камера находится в покрышке в растянутом состоянии. Толщина стенки камеры обычно составляет 1,5--2,5 мм для шин легковых и 2,5--5 мм для шин грузовых автомобилей и автобусов. На наружной поверхности камеры делаются радиальные риски, которые способствуют отводу наружу воздуха, остающегося между камерой и покрышкой после монтажа шины. Камеры изготовляют из высокопрочной резины.

ОСОБЕННОСТИ БЕСКАМЕРНОЙ ШИНЫ

Бескамерная шина не имеет камеры и ободной ленты и выполняет одновременно функции покрышки и камеры. По устройству она очень близка к покрышке камерной шины и по внешнему виду почти не отличается от нее. Особенностью бескамерной шины является наличие на ее внутренней поверхности герметизирующего воздухонепроницаемого резинового слоя толщиной 1,5--3,5 мм.

Примечание

Материал каркаса бескамерной шины также характеризуется высокой воздухонепроницаемостью, так как для него используют вискозный, капроновый или нейлоновый корд, воздухонепроницаемость которого в 5--6 раз выше, чем у хлопчатобумажного корда.

Примечание

Посадочный диаметр бескамерной шины уменьшен, она монтируется на герметичный обод.

РИСУНОК ПРОТЕКТОРА

Внимание

Согласно правилам дорожного движения, запрещается устанавливать на одной оси шины различных размеров и с разным рисунком протектора.

НАЗНАЧЕНИЕ

В идеальных условиях протектор должен отсутствовать в принципе (посмотрите на слики формульных болидов), чтобы площадь контакта шины с поверхностью дороги была максимальной. Однако идеальные условия - это когда дорога покрыта асфальтобетоном, причем сухим. Как только на поверхности появится хотя бы небольшой слой воды или поверхность станет просто влажной, коэффициент сцепления* шины с дорогой резко упадет, контакт потеряется и водитель утратит управление над автомобилем. Для того чтобы при наезде на поверхность со слоем воды эту самую воду было куда отводить (можно сказать, в принудительном порядке), покрышка пестрит "елочкой" протектора. Если же шина предназначена для движения в зимний период, значит, и форма протектора будет соответствующей - увеличенное количество ламелей и грязеотводов.

Примечание

* Сила с которой колеса "цепляются" за дорогу характеризуется коэффициентом сцепления шин с дорогой. Коэффициент сцепления - это отношение силы сцепления колес с дорогой к весу, который приходится на данное колесо. Коэффициент сцепления с дорогой имеет решающее значение при торможении и разгоне автомобиля. Чем выше коэффициент сцепления колеса, тем более высокая будет интенсивность разгона и торможения автомобиля.

Рисунки протектора шин

- - Ненаправленный рисунок (рисунок 6.22) - рисунок, симметричный относительно вертикальной оси колеса, проходящей через его ось вращения. Это самый универсальный рисунок, именно поэтому основная часть шин выпускается с таким рисунком. - Направленный рисунок (рисунок 6.23) - рисунок, симметричный относительно вертикальной оси, проходящей через центральную часть протектора. Среди преимуществ такого рисунка - улучшенная способность отвода воды из пятна контакта с дорогой и пониженная шумность. - Асимметричный рисунок (рисунок 6.24) - рисунок, не симметричный относительно вертикальной оси колеса. Такой рисунок используется для реализации различных свойств в одной шине. К примеру, наружная сторона шины лучше работает на сухой дороге, а внутренняя - на мокрой поверхности.

Рисунок 6.22 Пример шины с ненаправленным рисунком протектора.

Рисунок 6.23 Пример шины с направленным рисунком протектора.

Рисунок 6.24 Пример шины с асимметричным рисунком протектора.

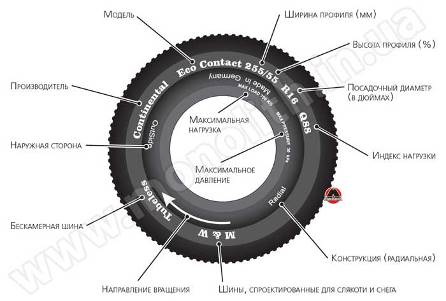

МАРКИРОВКА ШИН

Существует два понятия, относящиеся к каждой модели шины: типоразмер и индексы.

Например, указан типоразмер - 255/55 R16, где

- 255 - ширина профиля шины в мм; 55 - отношение высоты профиля шины (от посадочного обода до наружного края колеса) к ширине профиля в процентах.

Примечание

Примечательно, что чем меньше эта цифра, тем шире шина.

R - радиальная конструкция корда, составные нити корда в слоях каркаса имеют радиальное расположение (направлены от борта к борту);

16 - посадочный диаметр обода в дюймах (1 дюйм = 2,54 см).

В индексах указываются параметры максимальной нагрузки на одну шину в килограммах и индекс скорости - максимальная допустимая скорость движения в км/ч, а также дополнительные индексы, характеризующие свойства конкретной шины.

Принцип работы движения гусеничного трактора.

Поворот гусеничного трактора происходит при отключении от трансмиссии той гусеницы, в сторону которой надо повернуть трактор. Если нужно сделать крутой поворот, отключенную гусеницу притормаживают и трактор поворачивается на месте.

Механизм поворота большинства гусеничных тракторов представляет собой самостоятельный механизм, размещенный за главной передачей трактора. От двигателя к главной передаче идет один поток мощности, который далее распределяется механизмом поворота между правой и левой гусеницами. В качестве механизмов поворота гусеничных тракторов используют фрикционные муфты поворота (Т-70С, Т-130), планетарный механизм (ДТ-75М, Т-4А). У трактора Т-150 функции механизма поворота выполняет коробка передач, на вторичных валах которой установлены гидроподжимные фрикционные муфты и тормоза, при помощи которых трактор поворачивается.

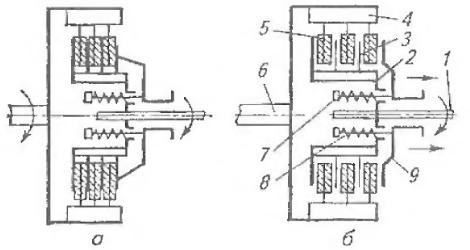

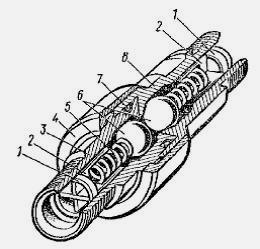

Фрикционные муфты поворота, как правило, изготовляют многодисковыми сухими постоянно замкнутыми. Ведущей частью муфты служит вал 1 (рисунок а) главной передачи с расположенным на его шлицах ведущим барабаном 2. На наружной цилиндрической поверхности барабана сделаны продольные канавки, в которых установлены внутренними зубцами тонкие стальные диски 3.

Рисунок. Схема фрикционной муфты поворота: а - муфта включена; б-- муфта выключена; 1 - ведущий вал; 2 - ведущий барабан; 3 - диск ведущего барабана с внутренними зубцами; 4 - ведомый барабан; 5 - диск ведомого барабана с наружными зубцами; 6 - ведущий вал конической передачи; 7 - шпилька; 8 - пружина; 9 - нажимной диск

Ведомая часть муфты - барабан 4, укрепленный на ведущем валу 6 конечной передачи. На внутренней поверхности барабана сделаны канавки, в которые входят наружные зубцы дисков 5, снабженных фрикционными накладками. Ведомые и ведущие диски собраны через один. На валу 1 установлен нажимной диск 9, вращающийся вместе с валом, но имеющий возможность перемещаться вдоль его оси. В диск 9 ввинчены шпильки 7, проходящие через отверстие барабана 2. На шпильки установлены пружины 8, упирающиеся с одной стороны в диск 9, а с другой - в укрепленные на шпильках 7 шайбы. Пружины сжимают диски 3 и 5, и муфта, находясь в замкнутом состоянии, создает требуемый момент трения. При этом вращающий момент от главной передачи передается муфтами на конечные передачи - трактор совершает прямолинейное движение.

Для поворота трактора надо отключить соответствующую гусеницу от трансмиссии, т. е. выключить одну из муфт поворота. При выключении этой муфты (рисунок б) диск 9 перемещается в горизонтальном направлении, пружины 8 сжимаются, диски 3 и 5 освобождаются и вращение ведомого барабана и ведущей звездочки прекращается. В это время другая муфта остается замкнутой, вследствие чего трактор поворачивается вокруг отключенной гусеницы.

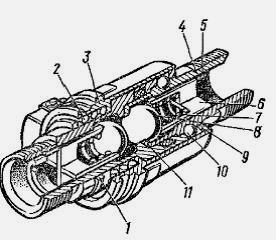

Планетарный механизм поворота состоит из двух симметрично расположенных одинаковых планетарных механизмов управления правой и левой гусеницами. Механизм собран в цилиндрическом корпусе 5, установленном на подшипниках в корпусе заднего моста.

Рисунок. Схема планетарного механизма поворота: 1 - тормозной шкив полуоси (водила); 2 - полуось; 3 - тормозной шкив солнечной шестерни; 4 - ведомая шестерня главной передачи; 5 - корпус планетарного механизма; 6 - зубчатый венец (корона); 7 - водило; 8 - ось сателлита; 9 - сателлит; 10 - солнечная шестерня; 11 - тормозная лента тормоза солнечной шестерни; 12 - тормозная лента тормоза полуоси (водила); 13 - рычаг; 14 - тяга; 15 - пружина тормозной ленты; 16 - рычаг тормоза солнечной шестерни; 17 - педаль тормоза полуоси.

Работой планетарного механизма управляют тормоза, помещенные в боковых отделениях корпуса заднего моста, привод которых осуществляется с помощью рычага 16 и педали 17.

При прямолинейном движении трактора педаль 17 и рычаг 16 отпущены. В этом случае тормозные шкивы 1 полуосей 2 свободны, а шкивы 3, затянутые тормозными лентами 11 посредством пружины 15, вместе с солнечными шестернями 10 находятся в неподвижном состоянии. Шестерни главной передачи вращают корпус 5, а он своими коронами 6 приводит во вращение сателлиты 9, заставляя их обкатываться по неподвижным шестерням 10. Увлекаемые осями 8 сателлитов водила 7 передают вращение полуосям 2 и от них через конечные передачи ведущим звездочкам гусениц.

Для поворота трактора перемещают соответствующий рычаг 16 на себя, лента 11 отпускает тормозной шкив 5, и солнечная шестерня 10 освобождается. При этом сателлиты начинают вращать шестерню 10 и сторону, противоположную направлению вращения водила 7, усилие на водило не передается, и оно вместе со своей полуосью останавливается, гусеница отключается от трансмиссии, в то время как вторая гусеница продолжает движение и поворачивает трактор. Для более крутого поворота после перемещения рычага 16 нажимают педаль 17. При этом тяга 14, поворачивая рычаг 13, затягивает тормозную ленту 12 на тормозном шкиве 1, и полуось 2 затормаживается.

Затраты мощности, необходимые для поворота, в механизмах управления с фрикционными муфтами и планетарными механизмами равноценны. Они в одинаковой степени обеспечивают прямолинейность движения. В современных конструкциях тракторов широко применяют планетарные механизмы. Они надежнее и требуют меньших усилий на рычагах управления.

Работа гидросистемы в "плавающем" положении.

Гидросистема трактора Т-40 разделена на раздельно-агрегатную гидронавесную систему и систему гидроусилителя руля. Обе системы работают от одного насоса, но выполняют различные функции.

Гидронавесная система трактора Т-40 обеспечивает работу с навесными, полунавесными, прицепными орудиями и машинами, а также с некоторыми специальными машинами.

Система гидроусилителя руля служит для уменьшения усилия на рулевом колесе.

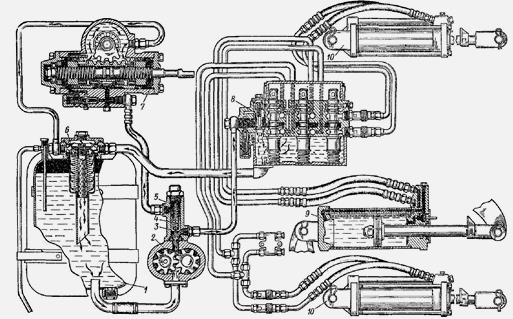

Рис.43. Схема гидросистемы трактора Т-40

1--гидробак; 2 - насос; 3 - клапан деления потока; 4 - золотник; 5 - пружина золотника; в - фильтр; 7 - гидроусилитель руля; 8 - гидрораспределитель; 9 - основной гидроцилиндр; 10 - выносные гидроцилиндры

Гидросистема трактора Т-40 (рис. 43) состоит из шестеренного насоса 2, клапана 3 деления потока, гидробака 1 с фильтром, гидроусилителя 7 руля, гидрораспределителя 8, основного и выносных гидроцилиндров, запорных устройств разрывных муфт, трубопроводов и шлангов.

Масло из гидробака 1 поступает к шестеренному насосу 2, который нагнетает его в клапан 3 деления потока.

Клапан делит поток масла на две части: одна поступает в гидрораспределитель 8 гидронавесной системы, другая - в гидроусилитель руля 7.

Гидрораспределитель направляет поток масла либо в гидробак по сливному маслопроводу, либо в гидроцилиндр 9, либо через боковые или задние выводы непосредственно к гидроприводу сельскохозяйственной машины.

Узлы гидросистемы трактора Т-40

Привод насоса гидросистемы трактора Т-40

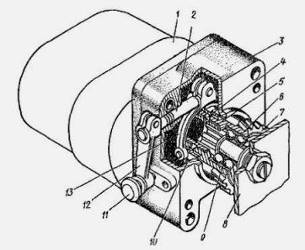

Привод насоса гидросистемы трактора Т-40 (рис. 44) представляет собой шариковую муфту, которая позволяет включать и выключать насос при небольшой частоте вращения коленчатого вала.

Рис. 44. Механизм включения насоса гидросистемы трактора Т-40

1 - насос гидросистемы; 2 - ось рычага включения насоса; 3 - корпус привода насоса; 4 - шарик; 5 - втулка валика насоса; 6 - шарикоподшипники; 7 - шестерня привода насоса; 8 - передний лист; 9 - ось шестерни привода; 10 - муфта включения насоса; 11 - ручка фиксатора; 12 - рычаг включения насоса; 13 - вилка включения насоса

Привод гидронасоса трактора Т-40 выключают при работе трактора на стационаре, во время пуска дизеля зимой, а также при неисправности гидросистемы или гидроусилителя руля.

При самовыключении гидронасоса в работе ослабляют крепление рычага привода и, поворачивая его с последующей затяжкой болта, находят положение, соответствующее нормальному включению и выключению гидронасоса.

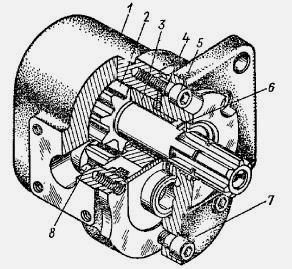

Шестеренный насос (рис. 45) предназначен для нагнетания рабочей жидкости в гидросистему трактора Т-40. В алюминиевом корпусе 1 выполнены расточки под ведущую 2 и ведомую 8 шестерни и втулки 3.

Рис. 45. Насос гидросистемы трактора Т-40

1 - корпус; 2 - ведущая шестерня; 3 - втулка; 4,6 - манжеты; 5 - болт; 7 - крышка; 8 - ведомая шестерня

Втулки изготовлены из бронзы, они служат опорами для шестерен и уплотняют их торцовые поверхности. Выходной конец вала ведущей шестерни уплотнен манжетой 6.

При вращении ведущей шестерни масло из бака поступает в камеру всасывания насоса, отсюда, захваченное впадинами шестерен, оно перемещается в камеру нагнетания и здесь вытесняется в гидросистему входящими в зацепление зубьями шестерен.

Для уменьшения внутренних утечек в насосе гидравлической системе трактора Т-40 применено автоматическое регулирование зазора по торцам шестерен. Для этого масло из камеры нагнетания подводится под втулки 3.

Одновременно на втулки действует давление масла со стороны шестерен, но на меньшей площади. За счет разности площадей, находящихся под давлением, втулки прижимаются с некоторым усилием к шестерням и тем самым уменьшают утечки по торцовым зазорам.

Камера давления под втулками уплотнена резиновой манжетой 4 и отделена от камеры всасывания специальным уплотнением. Все внутренние утечки в насосе поступают в камеру всасывания.

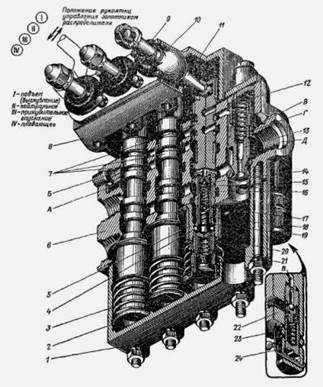

Гидрораспределитель трактора Т-40

Гидрораспределитель трактора Т-40 клапанно-золотникового типа предназначен для управления гидроцилиидрами и предохранения гидросистемы от перегрузок.

Состоит он из корпуса 6 (рис. 46), двух крышек, трех золотников 7, перепускного 13 и предохранительного 22 клапанов, уплотнений и других деталей.

На трактор Т-40 устанавливается гидрораспределитель с тремя одинаковыми золотниками, имеющими автоматическое устройство возврата в нейтральное положение с фиксацией в четырех положениях "подъем", "нейтральное", "опускание принудительное", "плавающее" (перечисление дано в порядке расположения). Перевод золотников в то или иное положение осуществляется с помощью рукояток, установленных на рычагах 11.

Рис. 46. Гидрораспределитель трактора Т-40

1 - нижняя крышка; 2 - пробка; 3 - пружина золотника; 4 - шарик-фиксатор; 5 - обойма фиксатора; 6 - корпус; 7 - золотник; 8 - верхняя крышка; 9 - пыльник; 10 - уплотнительное кольцо; 11 - рычаг; 12 - пружина перепускного клапана; 13 - перепускной клапан; 14 - шариковый клапан; 15 - направляющая клапана бустера; 16 - пружина бустера; 17, 24 - регулировочные винты, 18 - гильза золотника; 19 - бустер; 20 - фиксаторная втулка; 21 - пружина фиксатора; 22 - предохранительный клапан; 23 - пружина предохранительного клапана; А - канал слива масла из полостей подъема цилиндров; Б - канал управления; В - сверление для подвода масла к предохранительному клапану; Г - дроссельное отверстие; Д - отверстие для соединения о нагнетательным трубопроводом

Возврат каждого золотника распределителя трактора Т-40 из рабочего положения в нейтральное осуществляется пружиной при срабатывании механизма автоматического возврата, размещенного внутри части золотника.

Из положения "подъем" золотники возвращаются вручную или автоматически при давлении в гидролинии, соответствующем давлению настройки предохранительного клапана.

Из положения "опускание принудительное" золотники возвращаются вручную или автоматически при достижении в гидролинии давления не более 4 МПа (40 кгс/м 2).

Из положения "плавающее" золотники возвращаются автоматически после отжатия фиксатора вручную небольшим перемещением рукоятки управления в направлении позиции "нейтральное".

Для предохранения гидросистемы трактора Т-40 от аварийных перегрузок в гидрораспределителе установлен предохранительный клапан 22. Изменяя регулировочным винтом 24 усилие пружины 23, регулируют давление срабатывания клапана в пределах 17,5--1,5 МПа (175--15 кгс/см 2).

При возрастании давления в указанных пределах клапан отходит от седла, в результате чего надпоршеньковая полость перепускного клапана через отверстие В и канал в корпусе гидрораспределителя соединяется со сливом.

Из напорной полости Д через отверстие Г в перепускном клапане поток масла устремляется в надпоршеньковую полость и далее на слив.

Вследствие дросселирования давление в надпоршеньковой полости будет ниже, чем в напорной полости. За счет разницы давлений перепускной клапан отойдет от своего седла и откроет доступ основному потоку масла в сливную полость крышки 1.

Регулировка пружины предохранительного клапана винтом в эксплуатации допускается в случае несоответствия параметров гидрораспределителя технической характеристике. Настройка предохранительного клапана должна производиться в условиях ремонтной мастерской.

При нахождении золотника в положении "нейтральное" масло от насоса перепускается через гидрораспределитель трактора Т-40 в бак, поскольку надпоршеньковая полость перепускного клапана через каналы Б и А связана со сливом.

При этом полости цилиндра закрыты. При нахождении золотника в рабочих положениях "подъем" и "опускание принудительное" масло поступает в одну из полостей гидроцилиндра и одновременно сливается из другой через гидрораспределитель в бак.

В положении золотника "плавающее" обе полости цилиндра связаны со сливом. В этом случае поршень цилиндра может свободно перемещаться в обе стороны под действием сил, приложенных к штоку.

Положение "плавающее" обеспечивает опускание орудия под действием силы тяжести и копирование рельефа почвы опорным колесом орудия в процессе работы.

Помните, что при эксплуатации автоматическое устройство золотников распределителя трактора Т-40 удовлетворительно работает в интервале температур рабочей жидкости 30--60 °С.

При отклонениях от указанных температур могут наблюдаться случаи отказа срабатывания автоматического устройства, поэтому в таких случаях по окончании рабочей операции рукоятку возвращайте в нейтральное положение вручную.

Длительная задержка рукоятки в положениях "подъем" и "принудительное опускание" может привести к преждевременному выходу из строя насоса и перегреву рабочей жидкости,

Гидроцилиндры гидросистемы трактора Т-40

Гидроцилиндры трактора Т-40 предназначены для подъема рабочих органов машины или орудия. Конструкция гидроцилиндров (рис. 47), устанавливаемых на тракторе, одинакова; они различаются только размерами - основной гидроцилиндр имеет диаметр поршня 90 мм, выносной - 55 или 75 мм.

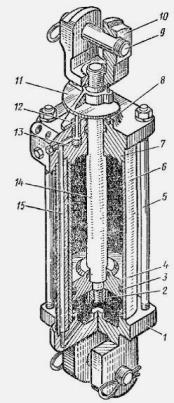

Рис. 47. Гидроцилиндр трактора Т-40

1 - задняя крышка; 2 - галка штока; 3 - уплотнительное кольцо; 4 - поршень; 5 - шпилька; 6 - корпус (гильза); 7 - передняя крышка; 8 - чистик; 9 - палец; 10 - вилка штока; 11 - упор клапана; 12 - клапан; 13 - корпус клапана; 14 - шток; 15 - маслопровод

Корпус цилиндра трактора Т-40 закрыт передней 7 и задней 1 крышками. Крышки стянуты шпильками 5. Внутри корпуса перемещается поршень 4, уплотненный резиновым кольцом 3. Поршень закреплен на штоке 14 гайкой 2, на другом конце штока расположены вилка 10 и подвижный упор 11.

В передней крышке гидроцилиндра установлены резиновые кольца для уплотнения штока, набор грязеочистительных шайб (чистиков) 8 и клапан 12 гидромеханического регулирования хода поршня.

При подъеме орудия масло от гидрораспределителя поступает под клапан 12, открывает его (если закрыт) и по маслопроводу 15 подходит под поршень.

При опускании орудия масло поступает в штоковую полость, а вытесняемое из другой полости масло сливается через гидрораспределитель в бак. В этом случае вытесняемое масло движется до тех пор, пока упор 11, закрепленный на штоке, не переместит клапан 12.

Клапан увлекается потоком масла и запирает выход. Давление в системе повышается, и золотник гидрораспределителя автоматически возвращается в нейтральное положение, прекращая подачу масла в гидроцилиндр.

Подвижный упор 11 гидроцилиндра Т-40 может быть закреплен в любой части штока, обеспечивая при этом регулировку хода поршня.

При длительных переездах с орудиями, поднятыми в транспортное положение, запирают клапан 12 с помощью упора П. После того как клапан перекрыл полость подъема гидроцилиндра, упор 11 отводят к вилке штока.

При закрытом клапане гидроцилиндра трактора Т-40 перед опусканием орудия в рабочее положение рукоятку гидрораспределителя перемещают кратковременно в положение "подъем" для открытия клапана гидроцилиндра.

На тракторах предусмотрена установка выносных гидроцилиндров двустороннего действия, т. е. гидроцилиндров, в обе полости которых (подъема и опускания) от гидрораспределителя подводится масло.

При таком соединении в резьбовое отверстие крышки, связанное с полостью подъема гидроцилиндра, устанавливают замедлительный клапан.

В процессе эксплуатации нельзя переставлять замедлительные клапаны с отверстия полости подъема гидроцилиндра, обозначенной литерой 77, в полость О опускания, так как это приведет к увеличению давления в системе и изменению скорости подъема орудий.

Кроме гидроцилиндров двустороннего действия Т-40 могут быть подключены гидроцилиндры и одностороннего действия. В этом случае на боковые выводы на тракторе, соединенные с полостью О гидрораспределителя, устанавливают заглушки, а из полости опускания гидроцилиндров удаляют масло, в резьбовое отверстие крышки против литеры О устанавливают сапун, прикладываемый к каждому гидроцилиндру.

Помните, что при подключении гидроцилиндров одностороннего действия нельзя задерживать рукоятки гидрораспределителя в положении "опускание", так как полость опускания гидрораспределителя заглушена. Это может привести к перегреву масла и выходу из строя уплотнений.

Гидробак и арматура трактора Т-40

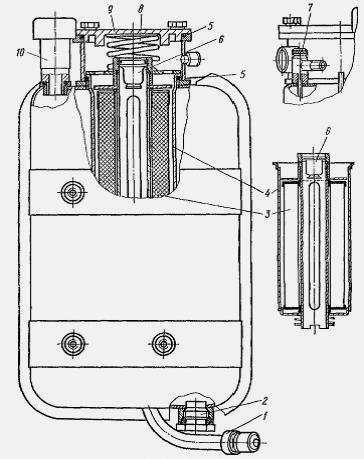

Гидробак трактора Т-40 (рис. 48) является резервуаром для рабочей жидкости гидросистемы. В нем масло очищается, проходя через фильтр, отстаивается от попавших в него пузырьков воздуха и охлаждается.

Рис. 48. Гидробак трактора Т-40

1 - всасывающий патрубок; 2 - магнитная пробка; 3 - фильтроэлемент; 4 - корпус; 5 - уплотнительные прокладки; 6 - предохранительный клапан; 7 - масломерная линейка (щуп); 8 - пружина; 9 - крышка; 10 - заливной фильтр

Состоит он из двух сваренных между собой штампованных половин. В верхней части бака смонтирован фильтр гидросистемы. Фильтр закрыт крышкой 9.

Рядом с заливным фильтром 10, предохраняющим гидробак от попадания крупных частиц, расположена масломерная линейка 7. Линейка имеет три метки. Уровень масла при работе с различными орудиями должен находиться между верхней и средней метками.

На ниппеле масломерной линейки установлена дренажная трубка для сообщения внутренней полости гидробака с атмосферой.

В нижней части гидробака Т-40 приварен всасывающий патрубок 1, соединяемый со всасывающей магистралью насоса. Для слива масла из гидробака установлена магнитная пробка 2.

Во время работы масло по двум сливным магистралям (от гидрораспределителя и гидроусилителя) проходит через фильтр и сливается в гидробак, далее по всасывающему патрубку оно поступает к насосу гидросистемы.

Фильтр гидросистемы трактора Т-40 ФСВ 25-80-0,63 со сменным бумажным фильтроэлементом "Реготмас 635-1". Номинальное давление фильтроэлемента 0,63 МПа (6,3 кгс/см 2), тонкость фильтрации 25 мкм, давление начала открытия предохранительного клапана 0,2+0'05 МПа (2+0'5 кгс/см 2), максимально допустимый расход 160 л/мин, максимальная температура рабочей жидкости - 90 °C.

Бумажный фильтроэлемент 3 установлен в корпусе 4 единым блоком с трубой, пружиной, втулкой и предохранительным клапаном 6, который вставляется в гидробак и поджимается пружиной 8 с крышкой 9. Предохранительный клапан 6 состоит из сферы, прижимаемой пружиной к сливному отверстию в корпусе.

Рис. 49. Запорное устройство трактора Т-40

1 - стопорное кольцо; 2 - крестовина; 3 - правый корпус; 4 - накидная гайка; 5 - пружина; 6 - шарики; 7 - кольцо; 8 - левый корпус

Запорное устройство (рис. 49) предотвращает вытекание масла из металлических трубопроводов и шлангов при их разъединении. Устройство состоит из двух корпусов: 3 и 8, соединенных гайкой 4.

Шариковые клапаны 6 при этом прижаты друг к другу, и проход для масла открыт. Чтобы поток масла не сдвинул шарики 6 в одну сторону и не они перекрыли проходное сечение, под них установлены крестовины 2, препятствующие их смещению.

Корпуса уплотнены кольцом 7 из маслостойкой резины, поэтому гайку 4 при соединении затягивают не туго, а усилием руки до конца резьбы.

Левая часть устройства неподвижно закреплена на тракторе и штуцером соединена с маслопроводом. Штуцер правой частью соединен со шлангом гидроцилиндра, установленного на орудии.

При разъединении машины или орудия трактора Т-40 отвертывают гайку 4, шарики под действием пружины и давления масла запирают отверстия в обеих половинах устройства, герметизируя гидросистему.

На тракторе Т-40 установлены четыре запорных устройства для соединения со шлангами правого и левого выносных гидроцилиндров.

В процессе эксплуатации необходимо следить за тем, чтобы накидные гайки 4 запорных устройств были затянуты до отказа. В противном случае шарики не обеспечат необходимого сечения для прохода масла, что приведет к повышению сопротивления и потере рабочего давления.

Рис. 50. Разрывная муфта трактора Т-40

1 - кольцо; 2 - пружина; 3 - запорная втулка; 4 - кольцо; 5 - опорная втулка; 6 - крестовина; 7 - пружина; 8, 10 - шарики; 9 - левый корпус; 11 - правый корпус

Разрывная муфта трактора Т-40 (рис. 50) предназначена для автоматического разъединения шлангов без потерь масла при случайных обрывах прицепа или машины с гидроприводом.

В комплект дополнительного оборудования по требованию заказчика прикладывают две разрывные муфты с кронштейном для крепления их на агрегатируемой машине с гидравлическим управлением.

Разрывная муфта трактора Т-40 по конструкции аналогична запорному устройству, но две ее части соединены между собой не гайкой, а шариковым замком.

При монтаже разрывной муфты Т-40 на сельскохозяйственной машине устанавливают кронштейн, в котором закрепляют запорную втулку 3. К штуцеру с одной стороны присоединяют шланг от заднего вывода трактора, с другой стороны - шланг от гидроцилиндра агрегатируемой машины.

При рывке шланга (при обрыве прицепа), присоединенного к штуцеру, обе половины муфты смещаются влево, сжимая пружину 2 при неподвижной запорной втулке 3.

Муфта движется до тех пор, пока шарики 10 не выйдут из-под запорной втулки 3, а, следовательно, и из кольцевой канавки в корпусе 11. При этом обе половины муфты разъединяются, а шарики-клапаны 8 под действием пружины 7 запирают отверстия для выхода масла.

Усилие размыкания муфты равно примерно 200 Н (20 кгс) при отсутствии давления в шлангах.

Похожие статьи

-

Универсальный трактор Т-40 выполнен по обычной для тракторов схеме. Остов трактора составляют: полурама, корпус муфты сцепления, корпус трансмиссии,...

-

К основным комплектующим пускача относятся: система питания, кривошипно-шатунный механизм, редуктор, остов, регулятор, система зажигания, а также...

-

Ответ: Фановые системы используются для стока фекальных вод в специальные цистерны. водонепроницаемый судно рыбный флот Цистерны, применяемые для сбора...

-

Короткобазные автомобили самосвалы. Принцип работы подъемного механизма кузова

Самыми распространенными типами специализированного подвижного состава при грузовых автомобильных перевозках навалочных грузов являются...

-

Описание и работа, Описание и работа автогрейдера - Руководство по эксплуатации автогрейдера

Описание и работа автогрейдера Назначение автогрейдера Автогрейдер класса 140 ТУ4814-005-00239238-99 предназначен для землеройно-про-филировочных работ,...

-

Конструкция и принцип работы устройства для восстановления распылителей форсунок

Форсунки дизельных двигателей не редко выходят из строя по вине изношенных распылителей. Они прекращают выполнять свои функции, в результате чего...

-

Исходные данные для расчета: 1. напряжение на выходе каскада = 2,5 В; 2. сопротивление нагрузки = 250 Ом; 3. нижняя граничная частота =120 Гц; 4....

-

Назначение, устройство и работа карданных передач, главных передач, дифференциалов и полуосей

Инструкционные карты по разборке агрегатов автомобиля. Детали агрегатов трансмиссии (ведущие мосты автомобилей ВАЗ 2106-70, ГАЗ-3110, редуктора главных...

-

Оптическая система и измерительный механизм - Устройство гравиметров и работа с ними

В гравиметрах ГНУ-КС и ГНУ-КВ для измерения угла отклонения маятника применяется так называемый компенсационный способ, суть которого заключается в...

-

Система подачи топлива предназначена для хранения запаса топлива, очистки топлива и посторонних примесей и для подачи его в цилиндры двигателя. Система...

-

Шаговый искатель, декадно-шаговый искатель Каждый импульс, поступающий в обмотку вращающего электромагнита, поворачивает храповой полуцилиндр, а вместе с...

-

Водяной насос нагнетает жидкость в систему охлаждения, и основной ее поток проходит по жидкостной рубашке блока цилиндров от его передней части к задней....

-

Рулевое управление современных автомобилей оснащается специальной дополнительной опцией -- усилителем. Усилитель рулевого управления -- это подсистема,...

-

Температурная компенсация - Устройство гравиметров и работа с ними

Испытания кварцевых систем в специальных термостатах показывают, что наблюдается нелинейная зависимость показаний гравиметра от изменения температуры....

-

Четырехтактный, четырехцилиндровый, рядный, с жидкостным охлаждением, с верхним расположением распределительного вала, 16 - клапанный, с многоточечным...

-

Общее устройство и принцип действия магнетрона Магнетроном называется двухэлектродная лампа, в которой электроны движутся в скрещенных постоянных...

-

Работа коробки передач - Устройство коробки передач автомобиля ЗИЛ-130

При включении первой передачи водитель перемещает верхний конец рычага на себя и вперед, при этом нижний конец рычага входит в переводную головку штока...

-

Устройство тормозной системы - Ремонт тормозных систем с гидравлическим приводом

Тормозная система состоит из тормозного механизма и тормозного привода. Размещают тормозные механизмы на передних и задних колесах. Тормозной привод...

-

Назначение, устройство электропневматического клапана - Автомобильные стреловые самоходные краны

Электрическое управление широко используют в системах обеспечения безопасности работы кранов, электрооборудования, а также в комбинированных системах...

-

Конструкционная разработка - съемник, предназначенный для разборки карданных шарниров. Съемник состоит из корпуса, силового винта со стаканом захватов с...

-

В последние годы стали все шире использовать дизельные двигатели на автомобилях. Следует признать, что использование карбюраторных двигателей на грузовых...

-

Колеса, шины - Устройство и техническое обслуживание Мерседес 123

Для автомобиля MERSEDES 123 пригодны разные колеса и шины. Допустимы только диски колес с глубиной выдавки 30 мм посадочного диаметра 14" или35 мм с...

-

Особенности КШМ, ГРМ дизельного двигателя, ТО - Устройство и техническое обслуживание Мерседес 123

Легковой автомобиль "MERCEDES" приводится в движение 4- или 5-цилиндровым рядным двигателем, с жидкостным охлаждением. Двигатель расположен продольно в...

-

Любой конвейер содержит три основных узла: приводную и натяжную станции (редко встречаются конструкции, у которых функции приводной и натяжной станций...

-

Общее устройство и принцип работы - Технология ремонта рулевого управления

Общее устройство рулевого управления, несмотря на большое количество узлов и агрегатов, представляется достаточно простым и действенным. Логистичность и...

-

Рис.1.2- Схема системи живлення карбюраторного двигуна: 1 - фільтр-відстійник; 2 - кран; 3 - горловина для заливу палива; 4 - бак; 5- повітроочисник; 6 -...

-

Система мащення (Рис.1.) включає такі механізми и збірні одиниці: масляний насос (Рис.1.2.), насос передпускового прокачування масла (Рис.4.) (на дизелях...

-

Судовые энергетические установки - Организация работы транспортного судна

Характеристика Главных Двигателей. Главный судовой дизель ЗД12 предназначен для работы на винт судна, устанавливается в судах речного и морского флота,...

-

Анализ работы устройства - Проектирование печатной платы программатора микросхем ПЗУ

Формирователь сигналов IBM представляет собой шинный формирователь, который пропускает сигналы с шины данных IBM (выходные сигналы регистра данных...

-

Легковой автомобиль с карбюраторным двигателем. ВАЗ-2105. Система смазки комбинированная. Под давлением смазываются коренные и шатунные подшипники, опоры...

-

Для додаткової очистки масла, яке поступає в турбокомпресор, на дизелі встановлено масляний фільтр (Рис.1.4.) сітчастого типу, який складається із литого...

-

Для подачі масла в систему мащення перед пуском на дизелях СМД-60, СМД-62, СМД-64, СМД-66 и СМД-72 встановлений насос передпускового прокачування масла....

-

Тормозная система Рабочая тормозная система Гидравлическая двухконтурная, оснащена антиблокировочной системой (ABS) Тормозные механизмы передних колес...

-

На рис. 2.1 показана электрическая структурная схема арифметического устройства для выполнения сложения и вычитания десятичных чисел с контролем на...

-

Проблема пробок остро стоит во многих странах мира, а попытки ее разрешить многочисленны и разнообразны. Во многих странах Европы и в Японии созданы...

-

Расчет схемы электрической принципиальной цифрового матрицирующего устройства. Рассмотрим систему обозначений сигналов, принятую в цифровом телевидении...

-

Назначение тормозной системы, ее виды Тормозное управление автомобиля должно включать рабочую, запасную, стояночную и вспомогательную тормозные системы....

-

Устройство и работа ОСН, Устройство и работа азимутального привода - Оптическая система наведения

Устройство и работа азимутального привода Структурная схема азимутального привода изображена на рис.4. 1.1.4.1.1 Исполнительным устройством АП является...

-

СХЕМА КОНТРОЛЯ ЧЕТНОСТИ (НЕЧЕТНОСТИ) - Цифровые устройства и микропроцессоры

Схема применяется для выявления одиночных ошибок, вызванных помехами в линии связи или в блоках памяти. Метод основан на подсчете числа единиц в...

-

В околоземном пространстве развернута сеть искусственных спутников Земли (ИСЗ), равномерно "покрывающих" всю земную поверхность). Орбиты ИСЗ вычисляются...

Выполнить кинематическую схему КПП трактора т-40. Описать принцип работы - Устройство колесного трактора