Обзор схем и конструкций рулевых управлений грузовых автомобилей - Проектирование рулевого управления VOLVO FMX

Рулевые механизмы делятся на:

Узлы типа "глобоидальный червяк - ролик" Соединенный с рулевым валом червяк переменного диаметра передает усилие на ролик; тот связан коротким валом с сошкой, воздействующей на систему тяг - рулевой привод. Достоинства такой конструкции - низкая склонность к передаче ударов от дорожных неровностей, большие углы поворота колес, возможность передачи больших усилий. К недостаткам - сложность конструкции. В настоящее время такие устройства практически не применяют.

Реечный рулевой механизм. Конструкция очень проста - шестерня на конце вала баранки перемещает вправо-влево зубчатую рейку, которая через наконечники толкает в нужную сторону колеса. Сейчас применяют и разновидности такой схемы с переменным шагом зубцов (в средней части они нарезаны с меньшим, чем на концах, шагом). При увеличении угла поворота передаточное отношение меняется, облегчая управление. Малая масса, компактность, невысокая цена, минимальное количество тяг и шарниров - все это является достоинствами данного механизма. К недостаткам относится повышенная чувствительность к передаче дорожных неровностей.

Рулевой механизм "винт - шариковая гайка - сектор". Встречается на тяжелых вседорожниках. Рулем водитель вращает вал с винтовой канавкой, а надетая на него гайка с "нарезкой" на внешней стороне поворачивает зубчатый сектор вала сошки. Для уменьшения трения усилие с вала на гайку передается через шарики, скользящие в винтовой канавке между ними. Такой механизм гораздо сложнее и дороже в производстве, чем реечный или червячный, но потери на трение - меньше. Именно его чаще используют на тяжелых грузовиках и автобусах.

Схема "червяк - боковой сектор";

Схема "винт - кривошип".

Однако из-за низкой эффективности и сложности в производстве последние два типа рулевых механизмов не используются.

Унифицированное рулевое управление предназначено для установки на всех грузовых автомобилях, автобусах, троллейбусах, автопогрузчика и др. транспортных машинах, имеющих нагрузку на переднюю управляемую ось от 3,5 до 7,5т.

В настоящее время на транспортных средствах автомобильной промышленности применяются все четыре схемы компоновок рулевого управления:

Компоновка по схеме №1. Интегральный тип.

Силовой цилиндр с распределителем встроены в рулевой механизм.

При сравнительно небольших моментах сопротивления повороту управляемых колес, зависящих от нагрузки на управляемые колеса, использование этой схемы наиболее целесообразно. В данном случае рулевой механизм со встроенным усилителем получается легким, компактным, хорошо компонуется на автомобиле. Кроме того, обеспечивается наименьшая длина трубопровода и практически исключена возможность возникновения колебаний управляемых колес, вызванных динамической неустойчивостью усилителя. Такая схема компоновки широко распространена на зарубежных автомобилях.

К недостаткам этой компоновки следует отнести то, что практически все элементы системы рулевого управления нагружаются полным моментом сопротивления управляемых колес повороту, а это увеличивает упругую податливость системы, в результате чего возрастает возможность возникновения колебаний колес. Кроме того, ухудшается защита элементов системы рулевого управления от обратных ударов путем демпфирования их в силовом цилиндре.

В связи с этим при больших моментах сопротивления повороту, возникающих при значительных нагрузках на управляемые колеса, использование гидравлических усилителей, встроенных в рулевой-механизм, признано нецелесообразным вследствие необходимости существенно увеличивать массу деталей рулевого механизма, а также кронштейна его крепления и рамы в зоне крепления кронштейна.

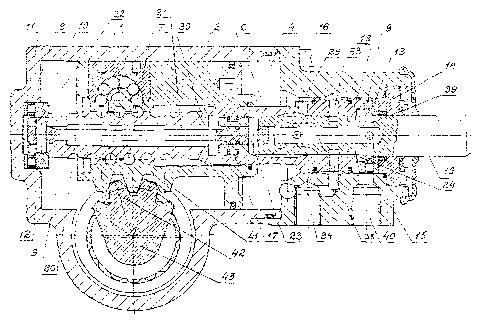

Конструкция рулевого механизма, применяемого при данной схеме выглядит следующим образом:

Рисунок 2 Интегральный рулевой механизм

Рулевой механизм состоит из корпуса 1, в котором установлен поршень 2, расположенный между левой и правой полостями 3 и 4, сообщаемыми с насосом посредством распределителя рабочей жидкости. Внутри поршня 2 расположен винтовой вал 6, относящийся к распределителю, связанный с поршнем шариковинтовой передачей 7. Винтовой вал 6 имеет торцевые опоры, образованные роликовыми упорными подшипниками 8 и 9. Подшипник 8 расположен между опорной шайбой 10. надетой на концевой участок винтового вала 6, и пластиной 11, размещенной в нише в глухой торцевой стенке 12 корпуса 1. Подшипник 9 расположен между торцевой поверхностью винтового вала 6 и пластиной 13, опирающейся на торцевую поверхность передней опоры 14, имеющей резьбовое соединение с корпусом 15 распределителя рабочей жидкости. Корпус 15 распределителя соединен резьбовыми крепежными элементами, а именно винтами 16, с корпусом 1, охватывая его концевой участок.

Внутри винтового вала на цилиндрических подшипниках качения установлен ротор 19 распределителя, выполняющий функцию поворотного золотника и являющийся входным валом рулевого механизма. Ротор 19 связан с винтовым валом распределителя при помощи торсиона 20. расположенного в винтовом валу внутри выполненного в нем сквозного осевого отверстия 21. Торсион 20 соединен с винтовым валом при помощи штифта 22, расположенного в концевом участке вала 6 под опорной шайбой 10, а с ротором 19 торсион соединен штифтом 23, расположенным з промежутке между цилиндрическими подшипниками качения 17 и 18.

Для ограничения угла закрутки торсиона 20 во избежание его поломки на роторе 19 выполнен кулачок 24, расположенный в овалообразном углублении, выполненном в винтовом валу 6 у его торца 26, контактирующего с роликовым упорным подшипником 9. В этом углублении 25 кулачок может поворачиваться влево или вправо на угол а до упора в винтовой вал.

Внутри винтового вала на его участке, охватывающем ротор 19, выполнены продольные пазы, имеющие разную длину. Более короткий паз через радиальное отверстие в винтовом валу сообщен с ближней полостью 4 у поршня 2. Причем отверстие расположено у конца паза, который смещен в сторону штифта 23, соединяющего ротор 19 с торсионом 20. Более длинный паз сообщен с дальней полостью 3 у поршня через шариковинтовую передачу 7, косое отверстие 30 в винтовом валу и кольцеобразный канал 31, образованный вокруг концевого участка ротора 19 около штифта 23, соединяющего ротор с торсионом 20. На роторе 19 выполнены кольцевая канавка 32, расположенная напротив радиального отверстия 33 в винтовом валу, сообщающегося через канал 34 в корпусе 15 распределителя с источником давления рабочей жидкости, и пересекающиеся с кольцевой канавкой 32 продольные пазы 35, расположенные около упомянутых двух пазов в винтовом валу. Между пазами 35 на роторе 19 выполнены продольные пазы 36, сообщающиеся через радиальные отверстия 37с глухим осевым отверстием 38, пересекающимся с радиальным отверстием 39 для слива рабочей жидкости, расположенным у кулачка 24. Отверстие 39 расположено напротив полости, в которой размещен упорный подшипник 9. Эта полость сообщена со сливным каналом 40, расположенным в корпусе 15 распределителя.

На поршне 2 выполнены зубья 41, образующие зубчатую рейку. Зубья 41 имеют зацепление с зубьями 42 зубчатого сектора, расположенного на валу 43 рулевой сошки, находящейся с составе рулевого привода транспортного средства.

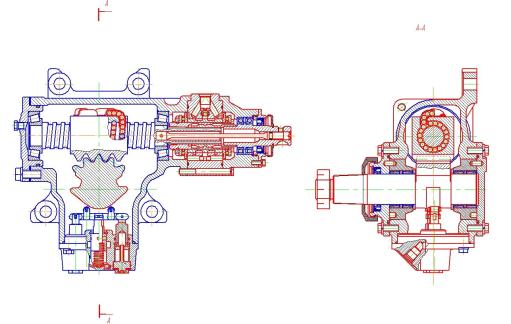

Компоновка по схеме №2.

Распределитель встроен в рулевой механизм, силовой цилиндр в виде отдельного агрегата, воздействует на продольную рулевую тягу.

Рисунок 3 Комбинированный рулевой механизм

Широко применяется в отечественном автомобилестроении, а также на автомобилях производства Российской Федерации.

Преимущества:

- возможность установки силового цилиндра в любом месте в цепи элементов рулевого привода, силовой цилиндр не нагружает все детали рулевого привода, возможность большей унификации, применение рулевого механизма с распределителем на автомобилях, автобусах, троллейбусах и автопогрузчиках с различными силовыми цилиндрами. Мощность усилителя можно легко изменить за счет длины штока силового цилиндра, который может быть соединен с любым звеном рулевого привода.

К недостаткам можно отнести:

- увеличенное количество трубопроводов, некоторая склонность к автоколебаниям.

Компоновка по схеме №3.

Распределитель и силовой цилиндр выполнены в одном агрегате и устанавливаются отдельно от рулевого механизма.

Данная схема компоновки применялась на автомобилях семейства МАЗ-525, БелАЗ-540, КрАЗ-256.

При ней есть возможность использовать рулевой механизм любой конструкции. Однако вероятность возбуждения колебаний управляемых колес при таком усилителе несколько выше по сравнению с вероятностью возбуждения при компоновке усилителя по первой и второй схемам.

При испытании рулевого механизма и усилителя, скомпонованного этой схеме, на автомобилях МАЗ с нагрузкой на управляемый мост 60 кН установлено, что данная схема при увеличении диаметра силового цилиндра не способна обеспечить легкость управления, так как при поворотах боковые составляющие сил, действующих от продольной тяги на сошку (радиальная составляющая сила, действующая на корпус распределителя), препятствуют перемещению золотника и тем самым значительно увеличивают усилие на рулевом колесе.

Кроме того, усилитель, скомпонованный по этой схеме, имеет еще один существенный недостаток. На автомобиле его приходится располагать так, чтобы палец сошки мог управлять распределителем. Однако для автомобилей повышенной проходимости, имеющих шины широкого профиля, такой вариант размещения неприемлем, так как место между лонжероном и колесом, где расположены рулевой механизм и усилитель ограничено.

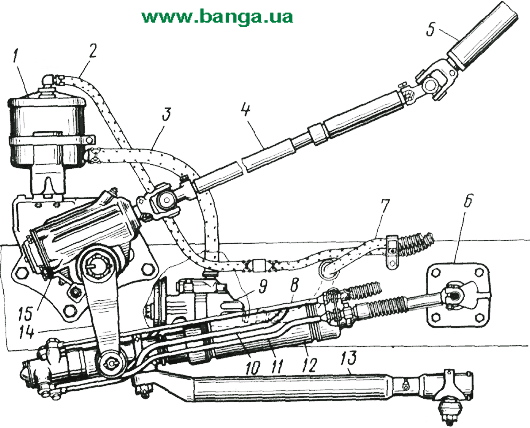

Усилитель со встроенным распределителем, скомпонованный по схеме №3 выглядит следующим образом:

Рисунок 4 Усилитель рулевого управления автомобиля КрАЗ-6322

1-масляный бак; 2-обратная магистраль; 3-всасывающая магистраль; 4-рулевой вал; 5-рулевая колонка; 6-кронштейн; 7-магистраль охлаждения масла; 9-насос; 10,11-птрубки силового цилиндра; 12-силовой цилиндр; 13-продольная рулевая тяга; 14-сошка; 15-рулевой механизм

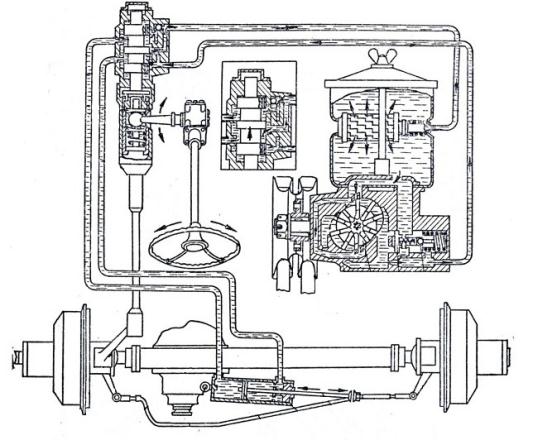

Компоновка по схеме №4.

Все узлы рулевого управления: рулевой механизм, распределитель и силовой цилиндр расположены в цепи рулевого привода раздельно.

Четвертая схема компоновки отличается от остальных большой длиной шлангов, склонностью к колебаниям управляемых колес, неудобством размещения агрегатов на автомобиле и применяется сравнительно редко. Однако была применена на грузовом автомобиле повышенной проходимости ГАЗ-66.

Рисунок 5 Усилитель рулевого управления автомобиля ГАЗ-66

Перспективной является конструкция рулевого управления, в которой отсутствует механическая связь рулевого колеса и ведущих колес, т. н. рулевое управление по проводам. Система обеспечивает независимое воздействие на каждое колесо с помощью электропривода. Серийное применение рулевого управления по проводам сдерживает скорее психологический фактор, связанный с высоким риском аварии в случае отказа системы.

Похожие статьи

-

Кинематический расчет рулевого управления - Проектирование рулевого управления VOLVO FMX

Исходные данные Таблица 1 Технические характеристики автомобиля VOLVO-FMX(6x6) Колесная формула 6х6 Полная масса автомобиля, кг 26000 Распределение...

-

Заключение, Список использованных источников - Проектирование рулевого управления VOLVO FMX

При разработке рулевого управления для грузового VOLVO-FMX(6x6) был спроектирован рулевой механизм с сектором и винт-шариковой-гайкой-рейкой с...

-

Введение - Проектирование рулевого управления VOLVO FMX

Рулевое управление - это совокупность устройств, обеспечивающих поворот управляемых колес автомобиля при воздействии водителя на рулевое колесо. Рулевое...

-

Силовой расчет рулевого управления - Проектирование рулевого управления VOLVO FMX

В общем случае усилие на рулевом колесе непостоянно и зависит от ряда причин: 1)нагрузки, приходящейся на передний мост; 2)типа дороги; 3)скорости...

-

Описание работы и регулировок проектируемого узла - Проектирование рулевого управления VOLVO FMX

Рисунок 2.1 Рулевой механизм Конструктивные особенности Рулевой механизм состоит из винта 2 и шариковой гайки-рейки 4, находящейся в зацеплении с...

-

Гидравлический расчет усилителя - Проектирование рулевого управления VOLVO FMX

Определяем производительность насоса. Подача насоса QН должна обеспечивать поворот управляемых колес с большей скоростью, чем это сможет сделать...

-

Расчет поперечной рулевой тяги - Проектирование рулевого управления VOLVO FMX

Материал поперечной рулевой тяги сталь 20. Рисунок 6.4 Схема для определения усилия нагружения поперечной тяги Расчет поперечной рулевой тяги и боковых...

-

Система подачи топлива предназначена для хранения запаса топлива, очистки топлива и посторонних примесей и для подачи его в цилиндры двигателя. Система...

-

Замена полуоси Трудоемкость - 34,0 чел. мин (0,57 чел. час) Исполнитель - слесарь по ремонту автомобилей 4 разряда № выполняемых работ Наименование и...

-

Коленчатый дизельный рулевой топливоподкачивающий Рулевое управление - совокупность механизмов автомобиля, обеспечивающих его движение по заданному...

-

Рулевое управление современных автомобилей оснащается специальной дополнительной опцией -- усилителем. Усилитель рулевого управления -- это подсистема,...

-

Прочностной расчет рулевого вала Для проведения расчетов на прочность и долговечность необходимо определить силы в зацеплении поршня-рейки с винтом в...

-

Гидроусилитель рулевого управления - Технология ремонта рулевого управления

Гидроусилитель имеет следующие основные элементы: гидронасос с бачком , гидрораспределитель и гидроцилиндр . Гидронасос является источником питания,...

-

Пневмоусилитель рулевого управления - Технология ремонта рулевого управления

Пневматический усилитель рулевого управления, как можно догадаться из названия, работает на сжатом воздухе. Он состоит из цилиндра двойного действия и...

-

Его принцип действия основан на работе электромотора, поэтому и устройство намного проще. Электроусилитель руля приводится в действие не от силового...

-

Особенности привода рулевого управления - Технология ремонта рулевого управления

Основная задача рулевого привода, это передать усилия от рулевого механизма на колеса и обеспечить тем самым поворот автомобиля под необходимым нам...

-

Принимаем материал бокового рычага сталь 40ХН. Поворотный рычаг рассчитывается по аналогии с рулевой сошкой. Усилие на шаровом пальце поворотного рычага:...

-

Принимаем материал рулевого вала сталь 20. Рулевой вал рассчитывается по напряжению кручения в опасном сечении. , Где - напряжение сопротивления кручению...

-

Осуществляют путем измерения давления в системе гидроусилителя. Для проверки необходимо вставить в нагнетательную магистраль манометр с краном. Замеры...

-

Признаки поломок рулевого управления - Технология ремонта рулевого управления

Технология ремонта рулевого управления. Какие же существуют основные признаки поломок, при которых необходим ремонт рулевого управления автомобиля. Во...

-

Управляемость автомобиля, Рулевая трапеция - Устойчивость и управляемость автомобиля

2.1 Общие сведения Управляемость - способность Автомобиля При Движении Точно Следовать Повороту Управляемых Колес. Существует 3 основных способа...

-

Рулевая колонка, Рулевой механизм - Технология ремонта рулевого управления

Рулевая колонка предназначена для соединения рулевого механизма с рулевым колесом. Основой рулевой колонки есть рулевой вал, в котором конструктивно...

-

Общее устройство и принцип работы - Технология ремонта рулевого управления

Общее устройство рулевого управления, несмотря на большое количество узлов и агрегатов, представляется достаточно простым и действенным. Логистичность и...

-

Рулевой механизм, ТО - Устройство и техническое обслуживание Мерседес 123

Рулевое управление состоит из рулевого колеса вала руля, рулевого редуктора, тяг и гасителя колебаний. Рулевое колесо соединено с валом, который при...

-

Деталь -- изделие из однородного материала (по наименованию и марке), выполненное без применения сборочных операций. Деталь, с которой начинается сборка...

-

1,2- дисковые передние тормоза. 3-контур передних тормозов 4-главны тормозной цилиндр 5-вакумный усилитель 6-педаль тормоза 7-контур задних тормозов...

-

Требования разрабатываются исходя из назначения, условий работы узла. Крепление ЦПГО к фюзеляжу представляет собой соединение двух агрегатов самолета. К...

-

Рис.1' Построение внешних скоростных характеристик двигателей сравниваемых автомобилей Трансмиссия автомобиль силовой буксование Внешней скоростной...

-

Основы эксплуатации системы управления - Технология ремонта рулевого управления

В процессе эксплуатации автомобиля отдельные узлы и агрегаты, входящие в систему рулевого управления, постепенно приходят в негодность. Особенно, это...

-

Введение - Технология ремонта рулевого управления

В процессе эксплуатации автомобиля его рабочее свойство постепенно ухудшается из-за изнашивания деталей. Исправным считают автомобиль, который...

-

Планирование грузовых перевозок подразделяется на перспективное, текущее и оперативное планирование. Перспективное (стратегическое) планирование включает...

-

Таблица 5 - Технико-экономические показатели электротехнического участка Показатели участка Единица измерения Величина показателей Годовая программа Ед....

-

Потребность в автомобильных шинах, шт. =4*15417,600/34000 =132,765*4*154,176*1,56/1000*100 Где -прейскурантная стоимость одного комплекта шин, руб; -...

-

Соответствие конструкции зданий установленным нормам несгораемости, обеспечение установленных норм противопожарных разрывов Пожарная безопасность зданий...

-

Расчет постов и поточных линий Более 50% объема работ по ТО и ТР выполняются на постах. Число постов зависит от вида, программы и трудоемкости...

-

Основные требования, предъявляемые при проектировании экипировочных устройств для локомотивов Экипировочные устройства для локомотивов сооружаются на...

-

1. постоянное виляние из стороны в сторону передних колес автомобиля во время движения (признак износа шарниров в рулевой тяге). 2. быстрый, буквально на...

-

1. Снимите поддон аккумулятора (если еще не сняли). 2. Включите третью передачу. 3. Извлеките наружу фиксатор, расположенный на левом или правом...

-

1. Поскольку при выполнении работы вам придется отсоединять магистрали системы кондиционирования, удалите хладагент из системы на станции обслуживания....

-

Законы управления (программы) переключения передач в автоматической трансмиссии обеспечивают оптимальную передачу энергии двигателя колесам автомобиля с...

Обзор схем и конструкций рулевых управлений грузовых автомобилей - Проектирование рулевого управления VOLVO FMX