Электролитическое железнение - Гальванические покрытия

При железнении, как и при других электролитических процессах, состав и свойства осажденного металла зависят от состава электролита и режимов наращивания.

Электролитическое железо, полученное из хлористых электролитов, имеет следующий химический состав, %: железа до 99,99; углерода 0,0001; серы 0,0001; фосфора до 0,0002. Добавление в хлористый электролит глицерина и сахара может увеличить содержание углерода и повысить твердость осадков.

Процесс покрытия электролитическим железом осуществляют с использованием растворимых (стальных) и нерастворимых (угольных) электродов. При наращивании слоя покрытия с помощью нерастворимых электродов необходимо систематическое корректирование состава электролита по мере истощения раствора.

Осадок электролитического железа, полученный в концентрированной хлористой ванне при температуре, близкой к температуре кипения, и высокой плотности тока (10--12 А/дм2), характеризуется пластичностью и мелкозернистой структурой. При осаждении в сернокислых растворах при этих же режимах создаются более хрупкие и крупнокристаллические осадки.

В сернокислых ваннах получают пластичные осадки железа при нормальной температуре и низких плотностях тока (0,1--0,2 А/дм2). Хрупкость электролитического железа объясняется его способностью поглощать водород. В электролитическом железе, полученном из хлористых электролитов при температуре 100 °С, содержится лишь 0,002--0,003 % водорода. Электролитическое железо,, осажденное из сернокислых растворов при 18 °С, содержит 0,085 % водорода.

Твердость электролитического железа зависит от состава электролита и режима электролиза. В случае применения хлористых электролитов осажденный металл имеет твердость 100--400 НВ, а при использовании сернокислых электролитов -- твердость 200--300 НВ. В хлористых электролитах твердость осажденного железа воз--растает с уменьшением концентрации хлористого железа и соляной кислоты, а также при увеличении катодной плотности тока и понижении температуры электролита. Температура электролита оказывает наиболее существенное влияние на твердость осажденного покрытия. Так,, в хлористом электролите (400 г/л FеСl2, 10 г/л НаСl и 1 г/л НСl) при понижении его температуры всего на 10 °С твердость осадка повышается на 40--60 единиц. При дальнейшем снижении температуры до 75 °С твердость повышается до 300 НВ. Однако снижение температуры раствора приводит одновременно - к увеличению хрупкости электролитического железа и большему содержанию водорода. Нагрев уменьшает хрупкость деталей и количество содержащегося в слое водорода. Повышение температуры до 500--600 °С снижает твердость электролитического осадка железа на 40--45 %.

Для катодного осадка электролитического железа характерны значительные внутренние напряжения. При, железнении в хлористых электролитах при температуре 95 °С и плотности тока 5 А/дм2 остаточные напряжения в осажденном железе составляют примерно 150 МПа. При увеличении плотности тока до 20 А/дм2 напряжения возрастают до 370 МПа. В осадках, полученных из того же, электролита., то при температуре 102 °С и плоткостн тока 10 А/дм2 остаточные напряжения равны 120 МПа, В эт, их же осадках, полученных при температуре 75 °С, остаточные напряжения составляют 450 МПа. При дальнейшем понижении температуры остаточные напряжения повышаются настолько, что появляется опасность отслаивания покрытия. Отпуск деталей, покрытых электролитическим железом, при температуре 500--600 °С уменьшает остаточные напряжения на 15--20 %.

Предел прочности электролитического железа, осажденного из хлористого электролита, составляет 350--450 МПа, а относительное удлинение 5--10 %, т. е. от условий электролиза зависят как прочность, так и относительное Удлинение осажденного железа.

Технологический процесс железнения

Таблица 3

|

Операция |

Последовательность операций в вариантах | |

|

Первом |

Втором | |

|

Очистка деталей от грязи и наела |

1 |

1 |

|

Механическая обработка Промывка органическим - растворителем Сушка |

|

|

|

Зачистка покрываемых поверхностей |

(5) |

(5) |

|

Изоляция поверхностей, не подлежащих Покрытию, и монтаж деталей в подвесные приспособления |

6 |

6 |

|

Обезжиривание деталей |

7 |

7 |

|

Промывка горячей водой (70 -- 80 °С) |

8 |

8 |

|

Промывка холодной; водой |

9 |

9 |

|

Анодное травление в электролите Железнения |

- |

10 |

|

Промывка холодной водой |

- |

11 |

|

Анодная обработка в 30 %-ном растворе серной кислоты |

10 |

12 |

|

Промывка холодной водой |

11 |

13 |

|

Промывка теплой водой (50 -- 60 °С) Железнение |

|

|

|

Промывка горячей водой (70--80 °С) Нейтрализация |

|

|

|

Промывка горячей водой (70 -- 80 °С) Демонтаж деталей с подвесок и снятие Изоляции |

16 17 |

|

|

Контроль качества покрытий Механическая обработка Консервация деталей |

(20) |

20 21 (22) |

Примечание. Цифры в скобках означают, что операции могут не выполняться при определенных конкретных условиях.

Составы электролитов и режимы железнения

Таблица 4

|

Компоненты электролита: |

Содержание компонентов, г/л | |||||

|

Режимы процесса |

1 |

2 |

3 |

4 |

5 |

6 |

|

Хлористое железо |

200--250 |

300--500 |

600--680 |

-- |

400--600 |

150--200 |

|

Сернокислое железо |

-- |

-- |

-- |

300 |

-- |

200 |

|

Хлористый натрий |

100 |

-- |

-- |

150 |

-- |

-- |

|

Аскорбиновая кислота |

-- |

-- |

-- |

-- |

0,5-2,0 |

-- |

|

Соляная кислота |

-- |

-- |

-- |

0,4-0,7 |

-- |

-- |

|

Кислотность рН Температура электролита, °С Плотность тока, А/дмА Выход по току, % |

|

|

|

|

|

|

Типовой технологический процесс электролитического железнения представлен в табл. 3.

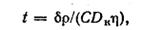

Продолжительность (ч) осаждения электролитического железа.

Где д - толщина наращиваемого слоя железа, мм; р -- плотность железа, г/см3; С - электрохимический эквивалент, г/(А-ч); DК - плотноcгь тока, А/дм2; з - выход по току, %.

Электролиты для железнения по их химическому составу подразделяют на сульфатные, хлористые, смешанные и другие, по способу применения -- на холодные и горячие (табл. 4).

В холодных электролитах процесс железнения проводят при малой плотности тока. Скорость осаждения металла в этих электролитах не превышает 100-130 мкм/ч. В электролитах, нагретых до 50-105°С, электролиз; протекает при высоких плотностях тока (10-20 А/дм2);| скорость отложения металла значительно повышается.

Для получения толстого слоя осадка при восстановлении размеров детали чаще всего применяют хлористые электролиты, содержащие, г/л: хлористого железа 200-250, хлористого марганца 50-70, соляной кислоты 0,8-1,0.

Режим осаждения: нагрев до 55-65 °С, плотность тока 25-35 А/дм2. Электролит каждую неделю необходимо фильтровать.

Применяют электролит и другого состава, содержащий, г/л: хлористого железа 200, хлористого калия 270, муравьиной кислоты 5-20. Режим осаждения: водородный показатель электролита рН 3,5, температура электролита 55-60 °С, плотность тока при отсутствии перемешивания и фильтрации 10 А/дм2. В этом электролите получают осадки твердостью до 800 НВ и надежной связью с поверхностью наращиваемой детали. Соотношение анодных и катодных поверхностей 1:1. При этом обязательно перенасыщение электролита хлористым калием. В этом же электролите при движении катодных штанг и фильтрации электролита плотность тока можно повысить до 12-15 А/дм2. Применяется также электролит с содержанием, г/л: хлористого железа 500-700, соляной кислоты 1-3. Режим осаждения: температура электролита 90 °С, плотность тока 10--20 А/дм2, выход по току 95 %.

Находят применение электролиты, приведенные ниже:

- 1) 400 г/л хлористого железа, 2 г/л соляной кислоты и 150 г/л хлористого натрия; режим осаждения: нагрев до 90 °С; плотность тока 4--6 А/дм2; твердость получаемого покрытия 650--700 НВ; перед железнением в течение 5 мин проводят анодное травление в смеси концентриро-ванных ортофосфорной и серной кислот, взятых в отношении 4 : 1 (объемные доли), при анодной плотности тока 10-25 А/дм2; 2) 300 г/л борфтористоводородного железа, 18 г/л борной кислоты и 1-2 г/л свободной бррфтористоводород-ной кислоты. Режим осаждения: нагрев до 20-60 °С; плотность тока 2--12 А/дм2; рН 3,5; электролит устойчив против окисления и характеризуется хорошей рассеивающей способностью; при перемешивании электролита допускается увеличение плотности тока в 1,2-1,5 раза.

При восстановлении изношенных деталей железнением иногда возникает необходимость снятия неполноценного слоя электролитического железа.

Для этой цели применяют раствор, содержащий, %: хлористого железа 3, соляной кислоты 3, воды 94 (температура раствора 60-90 °С), или раствор, содержащий, г/л: щавелевой кислоты 25, перекиси водорода 13, серной кислоты 0,1 (плотность 1,84 г/см3), вода -- остальное (температура раствора 18-25 °С). Затем деталь подвергают анодной обработке в 30 %-ном растворе серной кислоты.

Электролит для железнения необходимо выбирать с учетом возможности подбора соответствующих материалов для изготовления ванн. Сернокислые и хлористые электролиты при повышенной температуре агрессивны к металлам. Процесс наращивания элемента детали железом упрощается при применении борфтористоводородных электролитов. Из сернокислых электролитов, применяемых на практике, наибольшее распространение получили растворы, в которых процесс производится без нагрева электролита или при несколько повышенной температуре.

Сернокислый электролит, железнение в котором можно проводить без нагрева, содержит, г/л: закисного сернокислого железа 180-200, сернокислого магния 40-50, двууглекислого натрия 25--30. Режим осаждения: температура раствора 18-20 °С, плотность тока 0,1- 0,15А/дм2.

Сернокислый нагреваемый электролит имеет следующий состав, г/л: сернокислого железа 150, сернокислого натрия 100, серной кислоты 1. Режим осаждения: температура раствора 60-70 °С, плотность тока 5-10 А/дм2, кислотность раствора рН 2,4-2,5.

Резкие колебания температуры при железнении в горячих электролитах могут вызвать колебания напряжений по толщине слоя осадков. Поэтому возможно растрескивание и отслаивание покрытия. При наращивании деталей нельзя допускать колебаний температуры более ±2°С. Колебания плотности тока в меньшей степени влияют на изменение свойств покрытия, чем температура. Однако желательно, чтобы не было и значительных колебаний плотности тока.

При осаждении электролитического железа необходимо избегать выключения тока. При длительной работе с перерывами тока следует перед каждым продолжением осаждения проводить анодную обработку детали в том же электролите в течение 1-2 мин при плотности тока 30-40 А/дм2. После анодного травления изменяют полярность тока, продолжая осаждение металла. Вначале применяют осаждение при плотности тока, в 2 раза меньшей по сравнению с заданной, а затем через 1--2 мин переходят к нормальному режиму.

Перед помещением в ванну деталей, подвергающихся железнению в горячих электролитах, необходимо производить кратковременный их прогрев (до температуры электролиза) в течение 3-5 мин до включения тока.

Похожие статьи

-

Электролитическое хромирование. - Гальванические покрытия

Хромирование подразделяют на коррозионностойкое, износоустойчивое, пористое и декоративное. Различают три группы деталей, наращиваемых хромом,...

-

Введение, Основные понятия - Гальванические покрытия

В реферате рассматриваются методы гальванического упрочнения: электролитическое хромирование, электролитическое железнение. Хромирование используют для...

-

Заключение, Список используемой литературы - Гальванические покрытия

Электролитическое хромирование: - Толщина покрытия до 0,2 мм; - С увеличением скорости протекания электролита от 0 до 200 см/с микротвердость осажденного...

-

Нанесение металлических покрытий, Никелирование - Технологические советы

Химическое покрытие одних металлов другими подкупает простотой технологического процесса. Действительно, если, например, необходимо химически...

-

Удаление металлических покрытий - Технологические советы

Обычно этот процесс необходим для удаления некачественных металлических пленок или для очистки какого-либо реставрируемого металлического изделия. Все...

-

Агрегат электролитического лужения (линия лужения) АЭЛ-1200/III предназначен для нанесения на поверхность стальной холоднокатаной полосы олова...

-

Рассчитываем условный диаметр проходного сечения сервозадвижки трубопровода: (2.5) Где QMax - максимальный расход, м3/с; С - плотность, кг/м3; О -...

-

Технологические советы - декоративные покрытия на металле, Обезжиривание - Технологические советы

Перед нанесением на металлические поверхности красок, защитных и декоративных пленок, а также перед покрытием их другими металлами необходимо осуществить...

-

Силовое напряжение 380 В общецеховой сети подводится к клеммам. Х1-1,2,3 шкафа PLC и далее к вводному автоматическому выключателю Q1 расположенному в...

-

Так как производится модернизация системы регулирования температурных параметров на агрегате электролитического лужения АЭЛ-1200/3, то возникает вопрос,...

-

Технологический процесс цеха Цех жести предназначен для производства жести с электролитическим покрытием оловом, ленточной стали, листов и рулонов...

-

Электронно-лучевые пучки широко используются в технологическом оборудовании для нагрева, сварки, плавки, размерной обработки, распыления, фундаментальных...

-

Термином "золь-гель технология" обозначают технологию получения технически ценных неорганических и органо-неорганических материалов (катализаторы,...

-

Диоксид титана TiO2 Диоксид титана, TiO2 - самое распространенное соединение титана на земле. Представляет из себя амфотерный оксид четырехвалентного...

-

Вес конструкций покрытия Нагрузками от веса покрытия являются вес кровли и фермы со связями. На 1 погонный метр фермы нагрузки собираются с ширины...

-

Контроль качества сварных соединений производят любым из следующих методов: - внешним осмотром и замером шва, ГОСТ 3242-79; - за сверловкой или вскрытием...

-

Для предупреждения травматизма на участке применяются заграждения, защитные короба, а так же запрещающие, предупреждающие, предписывающие знаки....

-

В зависимости от происхождения, состава и качественных характеристик загрязнений (примесей) сточные воды подразделяются на 3 основные категории:...

-

Борокобальтирование - Технологические советы

Использование данного химического процесса позволяет получить пленку особо, большой твердости. Ее используют для ремонта пар трения, где требуется...

-

Для установки на рабочих местах термопреобразователей сопротивления используют закладные конструкции. Монтаж термопреобразователей сопротивления...

-

Формирование интерференционного многослойного покрытия осуществлялось с помощью установки вакуумного напыления ВУ-1А (рисунок 4), оснащенной источником...

-

Техника и методика формирования золь-гель мишеней Гель (ксерогель) из полимерного золя образуется в процессе полимеризации мономеров и полимеров,...

-

Для измерения температуры растворов выбираем термометры сопротивления Pt100 двух типов, отличающихся глубиной монтажной части. На трубопроводах с...

-

В процессе труда в производственном помещении человек находится под влиянием определенных метеорологических условий, или микроклимата - климат внутренней...

-

Охрана труда на участке Цех жести предназначен для производства жести с покрытием оловом, жести черной, ленты, полос из декапированной, кровельной и...

-

С мелованным покрытием - Выбор и свойства бумаги

Мелованные бумаги классифицируются по различным признакам: по характеру волокнистой массы, по отделке поверхности, по количеству сторон мелования, по...

-

Введение - Электронно-лучевой синтез TiO2 покрытий с использованием золь-гель мишеней

Интерференционные покрытия применяют для получения высоких коэффициентов отражения (зеркальные покрытия), для увеличения пропускания и контрастности...

-

Резьбовые цоколи являются наиболее массовым типом цоколей для ламп накаливания общего назначения. Корпус резьбового цоколя чаще всего изготавливают из...

-

Любой технологический процесс, протекающий на каком-либо объекте, можно характеризовать одним или несколькими параметрами. Эти параметры процесса в...

-

Травление - Технологические советы

Травление (как подготовительная операция) позволяет удалить с металлических деталей прочно сцепленные с их поверхностью загрязнения (ржавчину, окалину и...

-

Ручная дуговая сварка металлическими электродами с покрытием Качество швов зависит не только от техники сварки, но и от других факторов, таких как состав...

-

Наладку систем автоматизации начинают до полного завершение всех монтажных работ на объекте. При этом необходимо убедиться в том, что отдельные приборы...

-

Электрической проводкой (электропроводкой) называется совокупность проводов и кабелей с относящимися к ним креплениями, поддерживающими и защитными...

-

В системе стимулирования труда ведущее место занимает заработная плата. Она является главным источником повышения благосостояния трудящихся, поскольку...

-

Характеристика объекта автоматизации Полосы черной жести, задаваемые в линию АЭЛ, должны иметь следующие характеристики. 1 Марка стали 08кп, 08пс, 08ю. 2...

-

При разработке проекта автоматизации в первую очередь необходимо решить вопросы выбора структуры управления. Под структурой управления понимается...

-

В основных направлениях экономического и социального развития Республики Казахстан на 2010 - 2015 годы и на период до 2030 года поставлена задача во всех...

-

Фосфатирование - Технологические советы

Как уже было сказано, фосфатная пленка на поверхности стальных деталей представляет собой достаточно надежное антикоррозионное покрытие. Оно также...

-

Резьбовые цоколи являются наиболее массовым типом цоколей для ламп накаливания общего назначения. Корпус резьбового цоколя чаще всего изготавливают из...

-

Результирующая вольт-амперная характеристика туннельного диода определяется комбинацией туннельных и тепловых свойств и имеет довольно необычный вид. В...

Электролитическое железнение - Гальванические покрытия