Установка вакуумного напыления ВУ-1А - Электронно-лучевой синтез TiO2 покрытий с использованием золь-гель мишеней

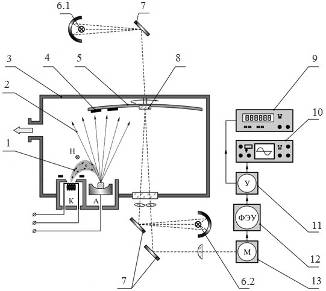

Формирование интерференционного многослойного покрытия осуществлялось с помощью установки вакуумного напыления ВУ-1А (рисунок 4), оснащенной источником электронно-лучевого испарения УЭЛИ-I и комплексом фотометрического контроля толщины СФКТ-751В. Источник электронно-лучевого испарения УЭЛИ-I специально предназначен для испарения в вакууме тугоплавких окислов, полупроводниковых материалов и металлов с максимальным ускоряющим напряжением 12 кВ и максимальным током нагрузки 500 мА.

Рисунок 13 - Вакуумная установка ВУ-1А с системой контроля СФКТ-751В

Данная установка предназначена для нанесения покрытий на оптические детали методом резистивного и электронно-лучевого испарения диэлектриков, полупроводниковых материалов и металлов с одновременным контролем толщины покрытия. Установка обеспечивает возможность нанесения многослойных ахроматических покрытий на деталях серийной продукции, а также металлических, однослойных просветляющих, интерференционных зеркальных, фильтрующих и других для различных областей спектра. Установка может эксплуатироваться в закрытых сухих помещениях промышленных объектов категории 4.2 по ГОСТ 15150-69 и климатических условиях:

- - Температура окружающей среды от 17С до 27С; - относительная влажность от 40 до 75%; - атмосферное давление от 8,4*104 до 10,6*104 Па (630-780 мм. рт. ст.).

В состав установки входят:

- - Откачной пост (с высоковакуумными откачными средствами, вакуумной системой и пневно-гидроаппаратурой); - форвакуумный агрегат; - электрооборудование (с двумя стойками управления - управление вакуумной системой и управление технологическими данными).

Основные технические характеристики ВУ-1А приведены в таблице 5.

Таблица 5 - Основные технические характеристики ВУ-1А

|

Давление в камере при одновременном нагреве ее до 320С и при охлаждении всех ловушек жидким азотом, Па |

4*10-4 |

|

Время достижения давления 4*10-4 Па, мин, не более |

30 |

|

Регулируемая температура нагрева в камере, оС |

От 100 до 320 |

|

Количество резистивных испарителей, шт |

2 |

|

Количество электронно-лучевых испарителей, шт |

1 |

|

Вместимость деталей размерами, шт Диаметром 40 мм Диаметром 70 мм |

|

|

Напряжение источника питания тлеющего разряда ионной очистки на холостом ходу, В |

От 2175± 20% до 4350± 20% |

|

Максимальный ток тлеющего разряда ионной очистки А, не более |

0,4 |

|

Максимально допустимый ток резистивного испарителя при напряжении на трансформаторах А, не более:

|

|

|

Максимальный ток электронно-лучевого испарителя, мА |

480±20 |

|

Мощность, потребляемая установкой, кВт, не более |

20 |

|

Масса установки, кг, не более |

1 900 |

|

Площадь, занимаемая установкой, м2, не более |

6 |

Структурная схема установки электронно-лучевого испарения представлена на рисунке 5.

Система состоит из осветителя и оптических элементов, обеспечивающих формирование светового пучка: монохроматора, работающего в диапазоне (0,22--0.8) мкм, возможностью замены дифракционной решетки для работы в других спектральных диапазонах, а также приемного и регистрирующего блоков. Контроль толщин выполняется по спектральным коэффициентам пропускания (отражения) центрального (контрольного) или боковых (рабочих) образцов, отстоящих от центра на расстоянии (60--150) мм.

Рисунок 14 - Структурная схема установки ВУ-1А с оптической схемой комплекса СФКТ-751В: 1 - электронный луч; 2 - поток распыленного вещества; распыленного вещества; 3 - вакуумная камера; 4 - подложки; 5 - вращающаяся оснастка; 6.1 - лампа накаливания "на просвет"; 6.2 - лампа накаливания "на отражение"; 7 - плоские зеркала; 8 - образец-свидетель; 9 - цифровой вольтметр; 10 - осциллограф; 11 - электронный усилитель; 12 - фотоэлектронный усилитель; 13 - монохроматор; А - анод (тигель с веществом); К - катод

Нанесение покрытий на подложки 4, закрепленные на вращающемся предметном столе 5, осуществлялось испарением мишеней, помещенных в анод электронно-лучевого испарителя в вакууме при остаточном давлении 9,7Ч10-2 Па. Распыление мишеней из различных материалов осуществлялось в едином технологическом цикле с помощью отклонения электронного луча 1 исходящего из катода и фокусировки его на другую мишень с помощью магнитного поля. Распыленное вещество испаряясь, попадает также на образец-свидетель 4, который используется для фотометрического контроля толщины наносимых слоев.

Наиболее удобно осуществлять контроль толщины слоя по сигналу фотометрической системы в точках экстремума. Для этого необходимо знать длину излучения л0, на которой производится фотометрирование, и подсчитать количество экстремумов. В этом случае оптическая толщина слоя вычисляется:

(1)

Где m - количество экстремумов.

Скорость напыления можно определять по времени, которое требуется для напыления пленки с толщиной, соответствующей расстоянию между двумя соседними экстремумами. Так как вблизи точки экстремума при сохранении постоянной скорости осаждения слоя сигнал изменяется незначительно, погрешность измерения толщины слоя может быть весьма велика. Так, например, погрешность при осаждении четвертьволнового слоя селенида цинка на стеклянный образец при ошибке фотометрической системы в 1 % может достигать 17 %. Улучшить точность измерений можно увеличением числа экстремумов при заданной толщине слоя, что достигается уменьшением реперной длины волны л0.

С учетом значений оптических констант контрольного образца и осаждаемого слоя на длине контроля л0, для каждого слоя рассчитывается ход изменения интенсивности прошедшего (отраженного) излучения в зависимости от изменения толщины пленки, осаждаемой на контрольный образец. Далее, в процессе напыления, в реальном времени по предварительно рассчитанному характеру изменения интенсивности прошедшего излучения определяется толщина осаждаемого слоя, даже если его оптическая толщина не равна л0 /4.

За исключением случая сквозного фотометрирования, при измерении толщины осаждаемой пленки описанным методом основной тонкостью является тот факт, что определение толщины осуществляется на контрольном образце, в то время, когда необходимо контролировать толщину на подложке. Так как испаритель обладает определенной диаграммой направленности, то толщина осаждаемой пленки на контрольный образец будет отличной от толщины пленки, напыляемой на подложку.

Оптические свойства пленок сильно зависят от способа получения, от технологических режимов - температуры подложки, скорости осаждения, остаточного давления в вакуумной камере, используемых при их изготовлении пленкообразующих материалов, и отличаются от оптических констант исходных веществ. Поэтому для успешного синтеза любого оптического покрытия должны быть с достаточной степенью определены оптические характеристики получаемых на практике тонких пленок. Под оптическими характеристиками понимаются спектральные зависимости показателя преломления n(л) и показателя поглощения k(л).

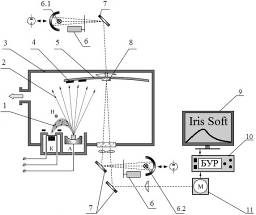

Встраиваемая система контроля оптических характеристик Iris-0211.

В данный момент установка вакуумного напыления ВУ-1А, оснащенная источником электронно-лучевого испарения УЭЛИ-I и встраиваемой системой контроля оптических характеристик, модель Iris 0211 (СОК Iris). Встраиваемая система контроля оптических характеристик, модель Iris 0211 (далее СОК Iris), предназначена для измерения спектральных характеристик отражения и пропускания плоских оптических деталей и покрытий на них.

Таблица 6 - Характеристики системы оптического контроля

|

Параметр |

Значение параметра |

|

Спектральный диапазон, нм |

190 -1100 |

|

Спектральное разрешение, нм |

1,8 |

|

Воспроизводимость длины волны, нм |

0,4 |

|

Точность установки длины волны, нм |

0,8 |

|

Фотометрические функции |

%T, %R |

|

Источник света |

Галогенная лампа, дейтериевая лампа |

|

Точность измерения |

+/- 0,005 х Т |

|

Воспроизводимость измерения |

0,002 х Т |

|

Стабильность базовой линии |

0,005 T/ч (30 мин прогрева) |

COK Iris состоит из 5 основных узлов:

- - Блок управления и регистрации; - узел конденсатора "на пропускание"; - узел конденсатора "на отражение" и объектива; - дейтериевый узел источника излучения; - галогенный узел источника излучения.

Структура встраиваемой системы оптического контроля приведена на рисунке 15.

Рисунок 15 - Структура вакуумной установки электронно-лучевого напыления с оптической системой COK Iris: 1 - электронный луч; 2 - поток распыленного вещества; распыленного вещества; 3 - вакуумная камера; 4 - подложки; 5 - вращающаяся оснастка; 6 - модулятор; 6.1 - источник излучения галогенный и дейтериевый "на просвет"; 6.2 - источник излучения галогенный и дейтериевый "на отражение"; 7 - плоские зеркала; 8 - образец-свидетель; 9 - компьютер с программой "IrisSoft"; 10 - блок управления и регистрации; 11 - монохроматор M250; 12 - фотоэлектронный усилитель; 13 - монохроматор; А - анод (тигель с веществом); К - катод

При контроле процесса нанесения покрытия "на пропускание" излучение источника излучения галогенного 6.1 модулируется механическим модулятором 6. Световой поток зеркалами 7 фокусируется на свидетеле 8 и далее, пройдя через него, линзой объектива фокусируется на торце световода. Световод, разделяя излучение на три части, передает его на входы спектрометров, расположенных в БУР 10. При работе в ультрафиолетовой области спектра вместо источника излучения галогенного устанавливается источник излучения дейтериевый.

При контроле процесса нанесения покрытия "на отражение" излучение источника излучения галогенного 6.2 модулируется механическим модулятором 6. Световой поток зеркалами 7 фокусируется на свидетеле 8 и далее, отразившись от него, направляется на линзу объектива. Линза объектива фокусирует световой поток на торце световода. Световод, разделяя излучение на три части, передает его на входы спектрометров, расположенных в БУР 10. При работе в ультрафиолетовой области спектра вместо источника излучения галогенного устанавливается источник излучения дейтериевый.

Принцип измерения толщины основан на фотоэлектрическом методе регистрации лучистого потока, пропущенного через напыляемый образец или отраженного от него. При этом об оптической толщине напыляемого материала можно судить по изменению коэффициента пропускания или отражения образца. В эксперименте использована схема измерения оптической толщины покрытий при отражении светового потока от образца-свидетеля. В ходе напыления слоев с помощью программного обеспечения регистрируются спектры отражения и пропускания (в зависимости от выбранного метода контроля) от образца-свидетеля сигнала. Экстремальным значениям коэффициента отражения R соответствует оптическая толщина слоя nd.

Программное обеспечение позволяет рассчитывать спектры оптических покрытий, проводя тем самым оптимизацию конструкции многослойного покрытия. Результаты расчета позволяют послойно контролировать процесс напыления оптических покрытий. В программе имеются библиотеки материалов покрытий и материалов подложек.

Синтез покрытий и контроль их оптической толщины.

Получение интерференционных покрытий осуществляется с помощью установки вакуумного напыления ВУ-1А, в штатной комплектации вакуумная установка ВУ-1А оснащена комплексом фотометрического контроля толщины СФКТ-751В.

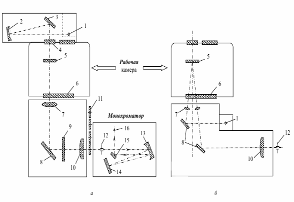

Принцип действия обеих систем основан на фотоэлектрическом методе регистрации лучистого потока, пропущенного через напыляемый образец или отраженного от него. Оптическая схема комплекса для контроля оптической толщины пленки СФКТ-751В приведена на рисунке 16. В схему входят верхний и нижний блоки пропускания, элементы вакуумной установки, монохроматор с приемником излучения.

Рисунок 16 - Оптическая схема комплекса для контроля оптической толщины пленки по измерению ее пропускания (а) и отражения (б): 1 - лампа накаливания; 2 - сферическое зеркало; 3 - плоское зеркало; 4 - входное окно; 5 - "свидетель"; 6 - выходное окно; 7 - линза; 8 - плоское зеркало;9 - защитное стекло; 10 - линза; 11 - отрезающие фильтры; 12 - входная щель монохроматора; 13 - параболическое зеркало; 14 - плоская дифракционная решетка; 15 - плоское зеркало; 16 - выходная щель монохроматора

В схему входят верхний и нижний блоки пропускания, элементы вакуумной установки, монохроматор с приемником излучения. Световой поток от лампы накаливания 1 блока источника излучения падает на сферическое зеркало 2, затем ? на плоское зеркало 3, направляющее изображение нити лампы на плоскость напыляемого образца 5 (контрольного или "свидетеля"), расположенного внутри вакуумной камеры. Излучение попадает в камеру через входное окно 4, проходит образец и через выходное окно 6 камеры попадает на линзу 7 нижнего блока пропускания. Далее луч направляется плоским зеркалом 8 через защитное стекло 9 на линзу 10, формирующую изображение нити лампы на входной щели 12 монохроматора. Пройдя входную щель монохроматора, излучение попадает на вне осевое параболическое зеркало 13 и отклоняется им на плоскую дифракционную решетку 14. Дифрагированное излучение от решетки попадает снова на зеркало 13 и фокусируется плоским зеркалом 15 на выходную щель 16 монохроматора. После выходной щели излучение попадает непосредственно на катод фотоэлектрического умножителя. Устранение мешающего излучения достигается с помощью отрезающих фильтров 11, которые помещаются перед входной щелью 12.

Для обеспечения высокой энергетической эффективности излучения во всем диапазоне работы комплекса (250 ? 1100 нм) предусмотрены две сменные дифракционные решетки с 1200 и 600 штрих/мм и максимумами излучения на л=300 и 650 нм. Данные о величине обратной линейной дисперсии монохроматора с обеими решетками представлены в таблице 7.

Таблица 7 - Обратная линейная дисперсия монохроматора СФКТ-751В

|

Л, нм |

Решетка, штр./мм. |

Обратная линейная дисперсия, нм/мм |

|

1200 |

|

|

600 |

|

Данные о фильтрах, решетках и фотоприемниках монохроматора комплекса СФКТ-751В приведены в таблице 8.

Таблица 8 - Параметры элементов комплекса СФКТ-751В

|

Л, нм |

Решетка штр./мм |

Отрезающие фильтры |

Фотоприемник |

|

250-500 |

1200 |

УФС1(250-380 нм) БС4 (360-500 нм) |

ФЭУ-39А ФЭУ-100 (от 350-500 нм) |

|

450-1100 |

600 |

ЖС16 (480-920 нм) КС15 (670-1200 нм) |

ФЭУ-100 (до 800 нм) ФЭУ-62 (600-1100 нм) |

Нанокомпозит амфотерность пленкообразователь диоксид

Входная и выходная щели монохроматора служат для изменения сигнала, в итоге поступающего на фотоприемник. Однако следует помнить, что при увеличении щели увеличивается спектральный интервал, который можно оценить по формуле:

, (2.2)

Где S - ширина раскрытия щели, мм; dл/dl - обратная линейная дисперсия.

Эффективная ширина щели и напряжение питания на фотоприемнике и лампе следует подбирать, учитывая конкретные требования работы.

Похожие статьи

-

Электронно-лучевые пучки широко используются в технологическом оборудовании для нагрева, сварки, плавки, размерной обработки, распыления, фундаментальных...

-

Введение - Электронно-лучевой синтез TiO2 покрытий с использованием золь-гель мишеней

Интерференционные покрытия применяют для получения высоких коэффициентов отражения (зеркальные покрытия), для увеличения пропускания и контрастности...

-

Техника и методика формирования золь-гель мишеней Гель (ксерогель) из полимерного золя образуется в процессе полимеризации мономеров и полимеров,...

-

Термином "золь-гель технология" обозначают технологию получения технически ценных неорганических и органо-неорганических материалов (катализаторы,...

-

Диоксид титана TiO2 Диоксид титана, TiO2 - самое распространенное соединение титана на земле. Представляет из себя амфотерный оксид четырехвалентного...

-

Рис. Общий вид основной вакуумной камеры: 1. Светофор 2. Кронштейн для подъема крышки 3. Крышка технологической камеры 4. Технологическая камера 5....

-

Электронная установка выполняет функцию управления, контроля и мониторирования машины. Для выполнения этих функций электронная установка оснащена...

-

Задача светотехнического расчета определить потребляемую мощность источников света для обеспечения нормированной освещенности. В результате прямого...

-

Сканирующее зондовая микроскопия и ее принцип работы В основе работы СЗМ лежат различные типы взаимодействия зонда с поверхностью образца. Характерное...

-

Способ охлаждения Для отвода тепла из охлаждаемых камер холодильника используют три различные системы: непосредственное, рассольное и воздушное...

-

Электронная микроскопия - Обработка на сверлильных станках

Появление электронного микроскопа, имеющего разрешающую способность, в десятки раз большую, чем световой микроскоп, позволило подробно изучить такие...

-

Сварка электронно-лучевая и лазерная - Виды сварки и способы их применения

В промышленности все более широкое применение находят тугоплавкие и химически активные металлы и сплавы. Поэтому для их сварки необходимо применять...

-

Контроль качества сварных соединений производят любым из следующих методов: - внешним осмотром и замером шва, ГОСТ 3242-79; - за сверловкой или вскрытием...

-

Электролитическое хромирование. - Гальванические покрытия

Хромирование подразделяют на коррозионностойкое, износоустойчивое, пористое и декоративное. Различают три группы деталей, наращиваемых хромом,...

-

Охлажденный автоматика хладагент Для улучшения работы холодильной установки предлагаю подобрать дополнительное оборудование. Выбираю следующее...

-

Назначение установок первичной перегонки нефти - Промышленные установки нефти и газа

Современные ректификационные аппараты классифицируются в зависимости от их технологического назначения, давления, способа осуществления контакта между...

-

Цель данного исследования состояла в исследовании мишеней при помощи сканирующего микроскопа и определения наличия примесей в них. В качестве объектов...

-

Одним из наиболее распространенных и доступных критериев оценки радиопоглощающих материалов является величина коэффициента отражения при нормальном...

-

Селективное лазерное плавление

Селективное лазерное плавление Цель работы: Освоить технологию СЛП; ознакомиться с оборудованием для СЛП и их характеристиками; изучить зависимость...

-

Линии связи и основные свойства ВОЛС - Оптоволоконные проводники

На современном этапе развития общества в условиях научно-технического прогресса непрерывно возрастает объем информации. Как показывают теоретические и...

-

Применение лазерного луча в промышленности и технике - Лазеры

Оптические квантовые генераторы и их излучение нашли применение во многих отраслях промышленности. Так, например, в индустрии наблюдается применение...

-

Самой распространенной оптической деталью является линза (от немецкого слова "линзе" - чечевица). Линзой называют оптическую деталь, ограниченную двумя...

-

Этот метод применяют для расчета мощности осветительных установок при общем равномерном освещении горизонтальных поверхностей Этим методом мы считаем все...

-

Расчет тока уставки группы №1. Установлена мощность ламп P1 = 8*100 =800 Вт. Рабочий ток I1 равняется: I1 = P1 / U = 800/ 220 =3,64 A Принимаем ток...

-

Запрессовка детали специальными прессами - Характеристика рабочих процессов газотурбинной установки

Осуществление прессовых посадок основано на запрессовке сопрягаемых поверхностей деталей при одинаковой температуре для обеих деталей, либо при...

-

Введение, Основные понятия - Гальванические покрытия

В реферате рассматриваются методы гальванического упрочнения: электролитическое хромирование, электролитическое железнение. Хромирование используют для...

-

При подборе оборудования учитывают показатели основных его свойств: потребительских, отражающих полезный эффект от использования...

-

Осветительные установки широко используются в сельскохозяйственном производстве. Они должны быть тщательно спроектированы и выполнены в строгом...

-

Практическое использование аморфных сплавов - Принцип получения аморфных материалов

Использование аморфных сплавов в качестве диффузионных барьеров устройств привело к тому, что линейные размеры токоведущих дорожек, контактных площадок и...

-

Установка "СКРУДЖ-200" - Метод интенсвиной пластической деформации кручением под высоким давлением

Установка интенсивной пластической деформации кручения под высоким гидростатическим давлением КГД "СКРУДЖ - 200" предназначена для проведения научных и...

-

ОПИС ТЕХНОЛОГІЧНОГО ПРОЦЕСУ - Компресори та компресорні установки

Компресор повітряного типу 4ВУ1 - 5/9М4 призначений для постачання стислого повітря низького тиску різним промисловим об'єктам. Його основними складовими...

-

Ручная дуговая сварка металлическими электродами с покрытием Качество швов зависит не только от техники сварки, но и от других факторов, таких как состав...

-

Вес конструкций покрытия Нагрузками от веса покрытия являются вес кровли и фермы со связями. На 1 погонный метр фермы нагрузки собираются с ширины...

-

Производство паркетных щитов - Использование отходов древесины

Паркетные щиты применяются для настила полов. Они представляют собой клееную конструкцию, состоящую из нескольких слоев. Основой щита является...

-

Производство деревянной тары - Использование отходов древесины

Потребность народного хозяйства в таре очень велика; она увеличивается по мере роста выпуска промышленной продукции, товаров народного потребления,...

-

Установка СОЖ туманом - Проектирование и применение токарного станка модели 1К660Ф3

Установка предназначена для охлаждения режущего инструмента распыленной жидкостью. Работает следующим образом: - от цеховой магистрали сжатый воздух под...

-

Основная цель курсовой работы Основной целью курсовой работы является анализ работы судовой энергетической установки при заданных условиях эксплуатации,...

-

Надежная работа переливного устройства определяется скоростнями движения в перетоке и зазоре между нижним срезом переточной трубы и основанием кармана....

-

Расчет высоты сливного порога, Межтарельчатый унос жидкости - Ректификационная установка

Высоту сливного порога вычислим для верхней и нижней частей колонны. Для этого определим высоту слоев жидкости над сливными порогами и глубину барботажа...

-

Приводы можно устанавливать и эксплуатировать в любом положении. При монтаже необходимо учитывать пространство, необходимое для демонтажа крышки при...

Установка вакуумного напыления ВУ-1А - Электронно-лучевой синтез TiO2 покрытий с использованием золь-гель мишеней