Электролитическое хромирование. - Гальванические покрытия

Хромирование подразделяют на коррозионностойкое, износоустойчивое, пористое и декоративное.

Различают три группы деталей, наращиваемых хромом, отличающихся условиями эксплуатации и режимами осаждения, придающими различные свойства эксплуатируемым покрытиям.

Первую группу составляют детали, наращиваемые хромом с целью восстановить размеры и создать переходные посадки и посадки с натягом.

Вторая условная группа состоит из деталей, работающих на трение при малых и средних давлениях и окружных скоростях, при постоянной или переменной загрузке. К таким деталям относятся валы, плунжеры, цилиндры, поршни, мерительный инструмент и многие другие.

К деталям третьей группы могут быть отнесены детали, работающие при больших давлениях и значительных знакопеременных нагрузках, для которых необходимы максимальная прочность связи слоя хрома с поверхностью деталей и вязкость осадков хрома. Механические свойства осажденного хрома приведены в табл. 1. Прочность на отрыв сцепления хромового слоя со сталью больше прочности хромового слоя на разрыв.

Покрытия электролитическим хромом получают при осаждении хрома из водных растворов в результате прохождения через раствор электрического тока.

Качество хромового покрытия в основном зависит от состава электролита, плотности тока, температуры электролита и интенсивности его перемешивания в ванне. Изменяя указанные элементы технологического процесса и время осаждения, получают покрытия разной толщины с различными физико-механическими свойствами и равномерностью.

Операции при нанесении хромового покрытия выполняют в такой последовательности:

- 1 -- удаление с поверхности деталей смазки и загрязнений, для чего детали промывают в бензине, керосине или специальных очистителях; 2 -- сушка деталей после удаления смазки и загрязнений (протирка чистой ветошью, обдувка сухим сжатым воздухом); 3 -- наружный осмотр в целях выявления дефектов; 4 -- удаление слоя хрома с деталей, находящихся ранее в эксплуатации; с латунных и бронзовых деталей хром снимают в 20--25 %-ном растворе соляной кислоты при температуре 18-25 °С, а со стальных деталей -- в 10--15 %-ном растворе едкого натра при температуре 18-25 °С и плотности тока 10--15 А/дм2 5 -- промывка в холодной проточной, а затем в горячей воде при температуре 70--80°С; 6 -- обдувка сухим сжатым воздухом или протирка чистой ветошью; 7 -- магнитный контроль для выявления трещин в детали; 8 -- шлифование или полирование для получения размера, указанного в чертеже; 9 -- контроль качества обработки резанием; 10 -- изоляция деталей и подвесочных приспособлений (полихлорвиниловой пленкой, перхлорвиниловым лаком или цапонлаком 9-32, клеем АК-20, клеем БФ); 11 -- обрезка изоляции с рабочей поверхности и мест контактов, зачистка поверхности наждачной шкуркой; 12 -- закрепление деталей на подвесочные приспособления так, чтобы был обеспечен плотный контакт и правильное расположение экранов; 13 -- монтаж и установка анодов; 14 -- обезжиривание деталей, для чего их протирают венской известью или обрабатывают в щелочном растворе (40--50 г/л тринатрия фосфата, 10--12 г/л едкого натра, 25--35г/л жидкого стекла; температура раствора 60-- 70 °С; выдержка на катоде 3--5 мин, на аноде 1--2 мин); 15 -- промывка теплой проточной водой; 16 -- химическое декапирование в течение 0,25-- 1,0 мин в растворе серной кислоты при температуре 18--25 °С; 17 -- промывка холодной проточной водой; 18 -- электрохимическое декапирование в электролите, используемом при хромировании (плотность тока 30-- 35 А/дм2, температура 50 ± 2 °С); 19 -- хромирование (составы электролитов и режимы работы приведены в табл. 40); 20 -- промывка дистиллированной водой над ванной хромирования; 21 -- промывка в холодной проточной воде; 22 -- промывка в течение 0,5--1 мин в нейтрализующем 3--5 %-ном растворе углекислого натрия при температуре 18--25 °С; 23 -- промывка холодной проточной водой; 24 -- промывка горячей проточной водой; 25 -- сушка в печи при температуре 120--130 °С или обдувка чистым сжатым воздухом; 26 -- контрольный обмер деталей после демонтажа с подвесок, снятие изоляционного слоя; 27 -- термическая обработка при температуре 200-- 250 °С для удаления водорода из хромированных деталей (продолжительность 2--3 ч); 28 -- шлифование до номинальных размеров; 29 -- окончательный контроль размеров и качества хромированной поверхности.

Покрытия электролитическим хромом получают при осаждении хрома из водных растворов в результате прохождения через раствор электрического тока.

Составы электролитов и режимы хромирования

Таблица2

|

Компоненты Электролита и режимы процесса |

Содержание компонентов (г/л) в электролите | |||||

|

1 |

2 |

3 |

4 |

5 |

6 | |

|

Хромовый ангидрид |

120-- 150 |

200-- 250 |

300-- 350 |

225-- 300 |

350-- 400 |

380-- 420 |

|

Серная кислота |

1,2-- 1,5 |

2,0-- 2,5 |

3,0- 3,5 |

-- |

2,5-- 3,0 |

-- |

|

Сернокислый стронций |

-- |

-- |

-- |

5,5--6,5 |

-- |

-- |

|

Кремнефтористый калий |

-- |

-- |

-- |

18--20 |

-- |

-- |

|

Едкий натр |

-- |

-- |

-- |

-- |

40--60 |

-- |

|

Углекислый кальций |

-- |

-- |

-- |

-- |

-- |

60--75 |

|

Сернокислый кобальт |

-- |

-- |

-- |

-- |

-- |

18--20 |

|

Температура электролита, °С |

50--65 |

45--60 |

40--50 |

50--65 |

16--25 |

18--25 |

|

Плотность тока, А/дм2 |

30--100 |

20--60 |

15-30 |

40--100 |

20--80 |

100--300 |

|

Выход по току, % |

15--16 |

12--14 |

10--12 |

18--20 |

25--30 |

35-40 |

Основными составляющими электролитов являются хромовый ангидрид и серная кислота (см. табл. 2).

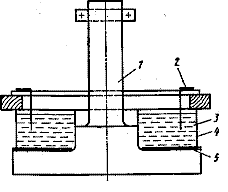

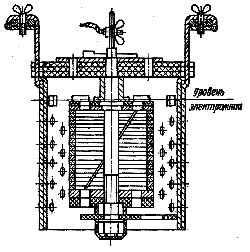

Хромирование крупногабаритных деталей (или их отдельных мест) в стационарных ваннах не всегда целесообразно. Поэтому для таких деталей используют переносные ванны (рис. 1), в которые деталь не погружают, а пристраивают ванну к детали. Этот способ осаждения хрома особенно эффективен в том случае, когда хром наносят на поверхности внутренних полостей, которые могут служить емкостями для электролита.

Рисунок 1. Схема хромирования в переносной ванне:

1 -- деталь; 2 -- анод; 3 -- элек-тролит; 4 -- ванна; 6 -- клеевой слой.

Переносные ванны изготовляют из стали или из химически стойких материалов.

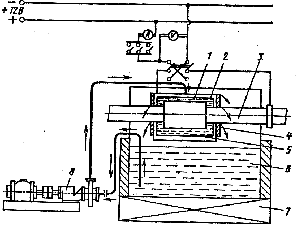

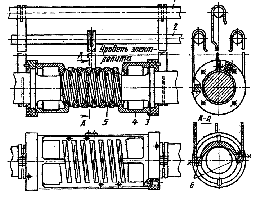

Схема установки для струйного хромирования (разновидности местного нанесения покрытия) показана на рис. 2.

Рисунок 2. Схема установки для струйного хромирования:

1 -- анод; 2 -- устройство для поддержания уровня электролита; 3 --- наращиваемый вал; 4 -- раздвижная кассета; 5 -- ванна; 6 -- электролит; 7 --* подогреватель; 8 -- насос

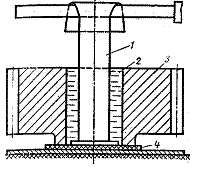

При хромировании внутренних полостей деталей, служащих одновременно ванной для электролита (рис. 3), деталь устанавливают на резиновый лист рядом с канализационным люком для удаления в процессе нанесения покрытий промывающей и охлаждающей жидкости. В центре наращиваемой детали помещают свинцовый анод; деталь служит катодом. Резиновый лист покрывают целлулоидом, так как резина растворяется в хро-мовом горячем электролите. Диаметр анода примерно равен 0,5--0,7 диаметра хромируемого отверстия.

Питание постоянным током переносных ванн осуществляется от передвижного низковольтного генератора или выпрямителя тока.

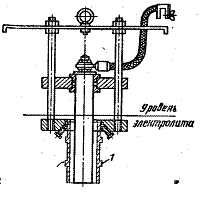

При наращивании гильз и цилиндров применяют подвески, показанные на рис. 4. Поршневые кольца и червяки червячных передач хромируют, используя специальные приспособления (рис. 5 и 6).

Рисунок 3. Схема хромирования внутренних Рисунок 4. Приспособление для полостей деталей: хромирования гильз

1-- анод: 2 -- электролит; 3 -- обрабатываемая деталь; 4 -- клеевой слой

Для лучшего удержания смазки на деталях применяют пористое хромирование, так как плотный беспористый хром плохо смачивается маслами. Применение специальных пористых хромовых покрытий улучшает смачиваемость поверхностей: самой детали примерно в 3--5 раз, а сопряженной с ней детали -- в 1,5--2 раза.

Для электролита, применяемого при получении пористого хромового покрытия, характерно соотношение

Степень пористости хромового покрытия в значительной мере зависит от температуры электролита и плотности тока. При увеличении температуры пористость уменьшается и сетка каналов становится более редкой.

Рисунок 5. Приспособление для хромирования Рисунок 6. Приспособление для размерного поршневых колец хромирования червяков червячных передач:

1 -- катодная штанга; 2 -- анодная штанга;

3 --винипластовый диск; 4 - анод; 5 -- червяк;

6 -- соединительная плавка

Последующая после хромирования электрохимическая обработка (анодное травление) окончательно формирует сетку каналов. Скорость этого формирования зависит от интенсивности процесса травления, т. е., от плотности тока. Плотность тока при анодном травлении должна составлять 40--60 А/дм2, время выдержки 5-- 12 мин. Анодное травление осуществляют в растворе для хромирования.

Обработку резанием можно выполнять перед анодным травлением или после него. На шлифованной поверхности получают более равномерную сетку и одинаковую ширину каналов.

Выбор типа хромового покрытия зависит от условий эксплуатации деталей. Так, например, покрытие е пористостью в виде частой сетки целесообразно применять для поршневых колец цилиндров. Такая пористость лучше способствует притирке колец к поверхности цилиндров. Однако поверхность цилиндров лучше работает при применении хромированных поршневых колец с редкой сеткой каналов.

При электроосаждении периодическое изменение направления постоянного тока существенно изменяет некоторые свойства покрытий. Одна из характерных особенностей хромирования с применением реверсирования тока -- возможность получения покрытия толщиной 300 мкм и более с малыми внутренними напряжениями.

Хромирование проводят при следующем режиме: температура электролита 50--60 °С, катодная плотность тока 60--120 А/дм2, длительность катодного периода 1--5 мин, длительность анодного периода 5--25 с.

При периодических изменениях направления тока применяется электролит, содержащий 200-250 г/л хромового ангидрида СrO3 и 2--2,5 г/л серной кислоты Н2SО4, или саморегулирующийся электролит.

При реверсировании тока заметно снижаются внутренние напряжения в тех случаях, когда режим осаждения хрома выбирается с условием получения малопористых покрытий. Реверсирование позволяет ускорить процесс осаждения хрома в 1,5--2 раза по сравнению с обычными режимами.

Наращивание деталей хромом в проточном электролите при больших плотностях тока позволяет получить осадок высокого качества и значительной толщины. Процесс нанесения покрытия при этом ускоряется в 6--10 раз по сравнению с обычным хромированием. Равномерность осаждения и износостойкость хрома при наращивании в проточном электролите выше, чем при хромировании в непроточном электролите. Особенно эффективно применение проточного электролита для наращивания внутрен-них поверхностей деталей.

Качественные и количественные изменения в процессе хромирования возможны из-за применения тока высокой плотности, при котором выход хрома возрастает. С увеличением скорости протекания электролита от 0 до 200 см/с микротвердость осажденного металла повышается от 7000 до 10 000 МПа при ведении процесса с плотностью тока 45 А/дм2 и температуре электролита 45 °С.

Многослойные электролитические покрытия получают, последовательно наращивая на детали разные металлические покрытия в различном сочетании. Многослойные покрытия имеют положительные свойства различных электролитических осадков. Такие покрытия применяют для увеличения прочности связи между поверхностью детали и слоем покрытия, более равномерного отложения покрытия на деталях сложной формы, защиты от воздействия химически активной среды, получения благоприятной микроструктуры и повышения износостойкости. Обычно применяют многослойные покрытия из меди, никеля и хрома.

К типу многослойных покрытий может быть отнесено и так называемое двухслойное хромовое покрытие. Последнее получают при нанесении различных осадков хрома с изменяющимися свойствами. Если необходимо защитить деталь от коррозии при одновременном увеличении ее износостойкости, наносят два слоя хрома: нижний -- беспористый молочный и верхний -- блестящий. Слой молочного хрома толщиной 15 мкм осаждают при температуре 70 °С и плотности тока 30 А/дм2. Затем непромытая деталь переносится в ванну с более низкой температурой электролита, где на матовый слой наносится слой блестящего износостойкого хрома толщиной 35 мкм и более.

Температура электролита 50 °С, плотность тока 50 А/дм2.

Хромирование производят в двух ваннах с электролитами одинакового состава (250 г/л хромового ангидрида и 2,5 г/л серной кислоты).

При изготовлении деталей с хромовым покрытием и износе поверхностей трущихся деталей возможны повреждения защитного слоя. Поврежденный слой удаляют, а на его место наносят новый слой таким образом, чтобы были восстановлены размеры детали. Способ восстановления зависит от основного металла детали и его свойств. Поврежденный слой хрома на деталях из стали или сплавов на медной основе растворяют в соляной кислоте, которую разбавляют водой в отношении 1:1. При этом про-исходит значительное наводораживание слоя, что не допускается (например, у чугунных поршневых колец). Чтобы избежать наводораживаиия, остаток хрома снимают анодным растворением в ванне с 15--20 %-ным раствором едкого натра HаОН при комнатной температуре и анодной плотности тока 10--15 А/дм2.

Похожие статьи

-

Электролитическое железнение - Гальванические покрытия

При железнении, как и при других электролитических процессах, состав и свойства осажденного металла зависят от состава электролита и режимов наращивания....

-

Введение, Основные понятия - Гальванические покрытия

В реферате рассматриваются методы гальванического упрочнения: электролитическое хромирование, электролитическое железнение. Хромирование используют для...

-

Заключение, Список используемой литературы - Гальванические покрытия

Электролитическое хромирование: - Толщина покрытия до 0,2 мм; - С увеличением скорости протекания электролита от 0 до 200 см/с микротвердость осажденного...

-

Агрегат электролитического лужения (линия лужения) АЭЛ-1200/III предназначен для нанесения на поверхность стальной холоднокатаной полосы олова...

-

Нанесение металлических покрытий, Никелирование - Технологические советы

Химическое покрытие одних металлов другими подкупает простотой технологического процесса. Действительно, если, например, необходимо химически...

-

Контроль качества сварных соединений производят любым из следующих методов: - внешним осмотром и замером шва, ГОСТ 3242-79; - за сверловкой или вскрытием...

-

Технологические советы - декоративные покрытия на металле, Обезжиривание - Технологические советы

Перед нанесением на металлические поверхности красок, защитных и декоративных пленок, а также перед покрытием их другими металлами необходимо осуществить...

-

Так как производится модернизация системы регулирования температурных параметров на агрегате электролитического лужения АЭЛ-1200/3, то возникает вопрос,...

-

Ручная дуговая сварка металлическими электродами с покрытием Качество швов зависит не только от техники сварки, но и от других факторов, таких как состав...

-

Формирование интерференционного многослойного покрытия осуществлялось с помощью установки вакуумного напыления ВУ-1А (рисунок 4), оснащенной источником...

-

Характеристика объекта автоматизации Полосы черной жести, задаваемые в линию АЭЛ, должны иметь следующие характеристики. 1 Марка стали 08кп, 08пс, 08ю. 2...

-

Удаление металлических покрытий - Технологические советы

Обычно этот процесс необходим для удаления некачественных металлических пленок или для очистки какого-либо реставрируемого металлического изделия. Все...

-

Введение - Электронно-лучевой синтез TiO2 покрытий с использованием золь-гель мишеней

Интерференционные покрытия применяют для получения высоких коэффициентов отражения (зеркальные покрытия), для увеличения пропускания и контрастности...

-

С мелованным покрытием - Выбор и свойства бумаги

Мелованные бумаги классифицируются по различным признакам: по характеру волокнистой массы, по отделке поверхности, по количеству сторон мелования, по...

-

Для установки на рабочих местах термопреобразователей сопротивления используют закладные конструкции. Монтаж термопреобразователей сопротивления...

-

Вес конструкций покрытия Нагрузками от веса покрытия являются вес кровли и фермы со связями. На 1 погонный метр фермы нагрузки собираются с ширины...

-

Техника и методика формирования золь-гель мишеней Гель (ксерогель) из полимерного золя образуется в процессе полимеризации мономеров и полимеров,...

-

Электронно-лучевые пучки широко используются в технологическом оборудовании для нагрева, сварки, плавки, размерной обработки, распыления, фундаментальных...

-

Термином "золь-гель технология" обозначают технологию получения технически ценных неорганических и органо-неорганических материалов (катализаторы,...

-

Диоксид титана TiO2 Диоксид титана, TiO2 - самое распространенное соединение титана на земле. Представляет из себя амфотерный оксид четырехвалентного...

-

Для измерения температуры растворов выбираем термометры сопротивления Pt100 двух типов, отличающихся глубиной монтажной части. На трубопроводах с...

-

При разработке проекта автоматизации в первую очередь необходимо решить вопросы выбора структуры управления. Под структурой управления понимается...

-

Силовое напряжение 380 В общецеховой сети подводится к клеммам. Х1-1,2,3 шкафа PLC и далее к вводному автоматическому выключателю Q1 расположенному в...

-

Для предупреждения травматизма на участке применяются заграждения, защитные короба, а так же запрещающие, предупреждающие, предписывающие знаки....

-

В процессе труда в производственном помещении человек находится под влиянием определенных метеорологических условий, или микроклимата - климат внутренней...

-

Охрана труда на участке Цех жести предназначен для производства жести с покрытием оловом, жести черной, ленты, полос из декапированной, кровельной и...

-

Любой технологический процесс, протекающий на каком-либо объекте, можно характеризовать одним или несколькими параметрами. Эти параметры процесса в...

-

Технологический процесс цеха Цех жести предназначен для производства жести с электролитическим покрытием оловом, ленточной стали, листов и рулонов...

-

Резьбовые цоколи являются наиболее массовым типом цоколей для ламп накаливания общего назначения. Корпус резьбового цоколя чаще всего изготавливают из...

-

Способы пайки. - Технологии изготовления кремниевых полупроводниковых приборов

Способы пайки классифицируют в зависимости от используемых источников нагрева. Наиболее распространены в промышленности пайка в печах, индукционная,...

-

Расчет численности дежурного и ремонтного персонала КИП и А Для повышения эффективности производства имеет рациональное зна-чение использования трудовых...

-

Наладку систем автоматизации начинают до полного завершение всех монтажных работ на объекте. При этом необходимо убедиться в том, что отдельные приборы...

-

Электрической проводкой (электропроводкой) называется совокупность проводов и кабелей с относящимися к ним креплениями, поддерживающими и защитными...

-

Рассчитываем условный диаметр проходного сечения сервозадвижки трубопровода: (2.5) Где QMax - максимальный расход, м3/с; С - плотность, кг/м3; О -...

-

В системе стимулирования труда ведущее место занимает заработная плата. Она является главным источником повышения благосостояния трудящихся, поскольку...

-

Согласно РНТП 0,1-94, технологический процесс в цехе жести относится к категории "В". Производство жести связано с обработкой негорючих веществ и...

-

Травление - Технологические советы

Травление (как подготовительная операция) позволяет удалить с металлических деталей прочно сцепленные с их поверхностью загрязнения (ржавчину, окалину и...

-

В зависимости от происхождения, состава и качественных характеристик загрязнений (примесей) сточные воды подразделяются на 3 основные категории:...

-

Резьбовые цоколи являются наиболее массовым типом цоколей для ламп накаливания общего назначения. Корпус резьбового цоколя чаще всего изготавливают из...

-

Сварка плавлением - Процессы сварки металлов плавлением

Сварка плавлением осуществляется нагревом свариваемых кромок до температуры плавления без сдавливания свариваемых деталей. При нагреве с повышением...

Электролитическое хромирование. - Гальванические покрытия