Бурильные головки - Перфораторы

Колонковые перфораторы, поскольку предназначались не только для бурения шпуров, но и небольших скважин, были более мощными и тяжелыми машинами, чем переносные перфораторы. Они требовали значительных усилий подачи, и бурение ими с рук было невозможно, поэтому их устанавливали на специальные салазки автоподатчиков, которые в свою очередь устанавливались на специальных винтовых распорных колонках, что и определило первоначальное название данного класса перфораторов.

Широкое применение на шахтах самоходной техники привело к тому, что колонковые перфораторы получили распространение на шахтных буровых установках и стали называться "бурильная головка". Отличительной особенностью буровых головок является наличие независимого вращения бура.

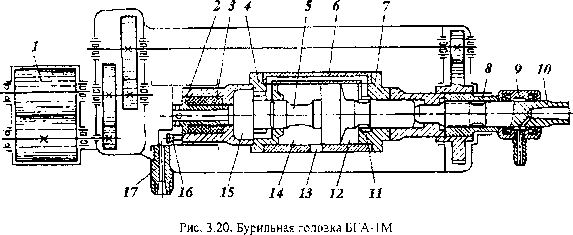

Принципиальная схема вращательно-ударной бурильной головки приведена на рис. 3.20. Сжатый воздух от крана управления через штуцер 17, трубку 2, полость 15, каналы задней буксы 4 и продольные каналы цилиндра 6 поступает в расточку 11 передней буксы 7, откуда через проточку на штоке ударника подается в камеру обратного хода 12. В камеру прямого хода 14 воздух проходит через каналы задней буксы 4 и проточку 5 на хвостовике поршня - ударника. Выхлоп сжатого воздуха производится через выхлопное отверстие 13. Ударный механизм закрыт кожухом, который снижает уровень шума. При увеличении усилия подачи амортизатор 3 сжимается, и выпускной клапан 16 открывается полностью.

Вращатель состоит из пневматического шестереночного двигателя 1, трех пар зубчатых колес, передающих через шпиндель 8 крутящий момент хвостовику 10. Мощность пневмодвигателя 1,2 кВт. Вода в бур подается через сальниковую муфту 9.

В настоящее время широкое применение находят гидравлические бурильные головки (гидравлические перфораторы). Это практически новый класс машин для вращательноударного и ударно-вращательного бурения шпуров и скважин в крепких породах. Серийное производство гидравлических бурильных головок начинается с 1970 г. В России разработка конструкций гидравлических бурильных головок велась Кузнецким машиностроительным заводом совместно с Карагандинским политехническим институтом. Серийное изготовление гидравлических бурильных головок требует значительно более высокого технического уровня производственной базы и, следовательно, больших капитальных затрат. Отсутствие производственной базы и финансирования сдерживает организацию серийного производства гидроперфораторов в России. Зарубежные фирмы, производящие буровую технику, почти все уже несколько десятилетий серийно изготавливают гидроперфораторы.

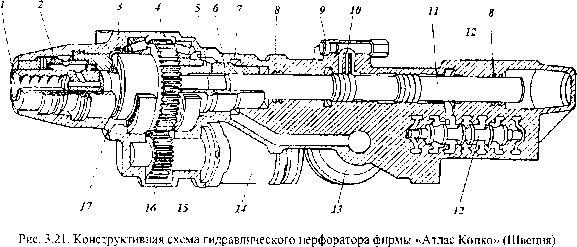

Конструктивная схема гидравлической бурильной головки приведена на рис. 3.21. В корпусе бурильной головки совершает возвратно-поступательное движение поршень-ударник 11, который при рабочем ходе наносит удар по хвостовику 1, имеющему внутреннюю резьбу для соединения с буровой штангой. Уплотнения 8 предотвращают утечку масла из ударного механизма. Управление потоком рабочей жидкости осуществляется золотником 12. Регулировка длины хода поршня-ударника осуществляется поворотом пробки 9, которая открывает один из трех каналов 10, подводящих рабочую жидкость из цилиндра к камере переключения золотника 12. Вращение бура осуществляет гидродвигатель 14 через муфту 15, зубчатые колеса 16,4 И патрон 3. Бурильная головка оснащена гидравлическим амортизатором, защищающим механизмы перфоратора от воздействия возвращающихся по буровой штанге ударных волн. Отраженные ударные импульсы воздействуют на упорную втулку 5 и подпятник 6, вытесняя рабочую жидкость из полости 7 в аккумулятор 13. Аккумулятор 13, заполненный азотом под давлением 11 МПа, сглаживает пульсации рабочей жидкости в напорной магистрали. Для защиты ударного механизма от загрязнения и для его охлаждения в переднюю часть бурильной головки подается насыщенный маслом сжатый воздух под давлением 0,2 МПа, который выходит в атмосферу через отверстие 17. Для удаления из шпура буровой мелочи в хвостовик через муфту боковой промывки 2 подают воду под давлением 0,6 Мпа

Гидроперфораторы имеют целый ряд преимуществ перед пневматическими перфораторами: повышается в 1,5-2 раза скорость бурения за счет увеличения энергии удара (при равных габаритных размерах и массе давление энергоносителя современного гидроперфоратора 15-25 MПa); уменьшаются в 3-5 раз удельные энергозатраты;

Увеличивается стойкость бурового инструмента за счет формирования гидроударником более рационального ударного импульса;

Повышается в 3-4 раза КПД передачи энергии (системы насос - гидроударник по сравнению с системой компрессор - пневмоударник);

Уменьшается уровень шума в забое на 5-15 % за счет отсутствия выхлопа отработанного воздуха;

Появляется возможность автоматического обеспечения оптимальных режимов бурения в горных породах с различными физико-механическими свойствами за счет регулирования энергии удара, частоты ударов, частоты вращения и усилия подачи буровой штанги; отсутствие масляного аэрозоля в забое выработки, что улучшает санитарно - гигиенические условия и видимость в забое.

Внедрение на рудниках гидравлического бурового оборудования влечет за собой значительное увеличение первоначальных затрат, но они довольно быстро окупятся за счет высокой производительности бурения и экономии энергии.

Большинство современных гидравлических бурильных головок вращательно-ударного и ударно-вращательного бурения имеют кинематически не связанные ударный и вращательный механизмы. Учитывая современную тенденцию к модульному проектированию машин, функциональные узлы гидравлических бурильных головок (ударный и вращательный) изготовляются с различными режимными и силовыми параметрами, но с идентичными присоединительными размерами. Это положение, в свою очередь, дает возможность сократить число выпускаемых моделей, но за счет комбинаций функциональных узлов с различными параметрами получить широкий ряд модификаций гидроперфораторов, пригодных для бурения шпуров и скважин в породах с различными физико-механическими свойствами.

Таким образом, на сегодняшний день деление гидравлических бурильных головок на машины ударно-вращательные, вращательно-ударные и вращательные достаточно условное, так как соотношение между мощностью ударного механизма и вращателя можно изменять в достаточно широком диапазоне в зависимости от свойств буримых пород.

Для питания гидравлических бурильных головок рабочей жидкостью изготавливаются электрогидравлические силовые блоки, состоящие из двигателя и трех насосов для каждого функционального узла: ударника, вращателя и податчика. Для сглаживания пульсаций жидкости в напорной и сливной магистралях и предохранения шлангов от ударных нагрузок обычно устанавливают гидропневмоаккумуляторы, заполняемые инертным газом (азотом).

Распределительные механизмы гидроударников выполнены в виде золотников, различных по конструкции и принципу действия. Все их можно подразделить на две группы - с золотником, управляемым принудительно, и с золотником, гидравлически связанным с движением поршня-ударника и работающим в автоматическом режиме. Последние можно подразделить на три группы: с полым цилиндрическим золотником, соосно расположенным с поршенем-ударником; с вынесенным золотником; с золотником, жестко связанным с поршнем-ударником (бесклапанное распределение). Регулирование длины хода поршня-ударника может быть осуществлено при распределении потока жидкости с помощью вынесенного золотника.

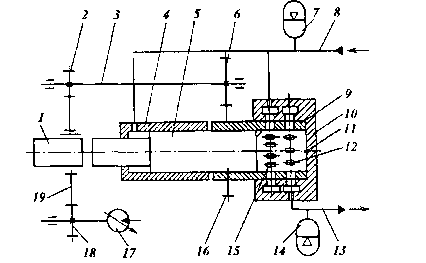

Гидравлическая схема бурильной головки с принудительным управлением золотника приведена на рис. 3.22, Буровая штанга 1 вращается гидродвигателем 17 через зубчатые колеса 18 и 19. Золотник 9 кинематически связан с зубчатым колесом 19 колесами 2, 6,16 и валом 3 и, следовательно, вращается совместно с буровой штангой. Вращающийся золотник 9 имеет напорные 15 и сливные 12 окна, смещенные относительно друг друга на половину шага. При совмещении напорных окон 15 с соответствующими окнами в корпусе золотниковой коробки 10 Жидкость из линии питания 8 поступает в камеру 11, и поршень-ударник 5 совершает рабочий ход, в конце которого наносит удар по хвостовику буровой штанги 1.

Рис. 3.22. Гидросхема перфоратора с принудительным управлением работой ударного механизма (фирма "СИГ" Швейцария)

Пo мере вращения золотника 9 окно 15 закрывается и открывается окно 12, совместившись с соответствующим окном в корпусе золотниковой коробки 10. Начинается слив жидкости из камеры 11 в сливную магистраль 13, а в камеру 4 из напорной магистрали поступает жидкость, и поршень-ударник совершает обратный ход, возвращаясь в исходное положение. При рабочем ходе поршня-ударника жидкость из камеры 4 выдавливается в напорную магистраль, так как его площадь со стороны камеры 4 меньше площади со стороны камеры 11. Для сглаживания пульсаций в напорной 8 и сливной 13 магистралях установлены гидропневмоаккумуляторы 7 и 14.

У гидроперфораторов такого типа число ударов на один оборот буровой штанги определяется передаточным отношением механизма вращения золотника и остается постоянным при изменении частоты вращения буровой штанги. Эта особенность таких гидравлических бурильных головок негативно сказывается на их производительности и стойкости бурового инструмента при бурении, так как для каждого типа пород существует оптимальный угол поворота буровой коронки между ударами. Однако эта схема обеспечивает автоматическое отключение ударного механизма при стопорении буровой штанги. Недостатки этой схемы ограничивают область применения таких машин.

Финская фирма "Тамрок" выпускает гидроперфораторы с постоянной длиной хода поршня и полым цилиндрическим золотником, соосно расположенным с поршнем-ударником.

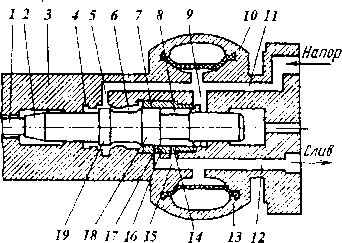

Па рис. 3.23 показана схема ударного механизма такого конструктивного исполнения. На рис. 3.23 поршень-ударник показан в момент нанесения удара по хвостовику буровой штанги. В этот момент камеры 4 и 6 через канал 11 соединены с напорной магистралью, а камера 8 Через отверстие 14 в золотнике 7, отверстие 15 и канал 12 в корпусе 3 соединены со сливной магистралью. Золотник в этот момент находится в крайнем правом положении. Одновременно происходит заполнение рабочей жидкостью напорного аккумулятора 10. Из камеры 8 жидкость вытесняется в сливную магистраль и сливной аккумулятор 13. Когда буртик 18 поршня - ударника перекроет отверстие 14 в золотнике, камера 8 окажется отсеченной от сливной магистрали и через канал 9 будет соединена с напорной магистралью, в результате чего давление в камере 8 возрастет. Поршень будет продолжать двигаться направо под действием сил инерции, пока не остановится. Буртик 18 закроет канал 14 в золотнике, откроет каналы 17, 16 и 12, соединится со сливной магистралью.

Рис. 3.23. Схема ударного узла гидроперфоратора с полым цилиндрическим золотником, соосно расположенным с поршнем-ударником

В это же время камера 6 отсекается от напорной магистрали буртиком 19, находящимся на поршне-ударнике. В этот момент левый торец золотника освобождается от сил напорного давления жидкости, а правый торец находится под давлением, что заставит золотник переместиться влево. Перемещаясь, золотник закроет каналы 14 и 17, а в камерах 4 и 8 установится давление напорной магистрали. Под действием разности сил, возникающих из-за разности площадей сечений поршня-ударника в камерах 4 и 8, поршень начнет двигаться налево, совершая рабочий ход. В этот момент жидкость в камеру 8 будет поступать из напорной магистрали и из аккумулятора 10, а аккумулятор 13 разрядится в сливную магистраль. При рабочем ходе поршня - ударника буртик 19 соединяет камеру 6 с напорной магистралью через каналы 5 и 11. Давление жидкости в камерах 6 и 8 становится одинаковым. Под действием разности сил, возникающих из-за разности площадей слева и справа золотника, он перемещается вправо, после чего камера 8 через каналы 14 и 15 соединится со сливной магистралью и давление в ней упадет. Поршень будет продолжать двигаться по инерции и нанесет удар по хвостовику бура. Далее циклы повторяются.

Гидроперфораторы данной конструкции отличаются простотой конструкции и простотой в эксплуатации, но технологические возможности их несколько сужены, так как энергию удара можно регулировать только за счет изменения расхода рабочей жидкости. Технические характеристики гидроперфораторов фирмы "Тамрок" приведены в табл. 3.5.

Таблица 3.5

Характеристика бурильных головок (гидравлических перфораторов) фирмы TAMROCK

|

Показатели |

Обозначение перфоратора | ||||

|

ГЛЗООС |

ГЛ500С |

ГЛ600С |

ГЛ1000С |

ГЛ550СУПЕР | |

|

Ударная мощность, КВт |

8 |

16 |

16,5 |

25 |

21 |

|

Крутящий момент, Нм |

175 |

400 |

625/470 |

1300 |

400 |

|

Диаметр бурения, мм |

32-43 |

43-51 |

48-89 |

89-115 |

45-51 |

|

Максимальное рабочее давление: Удара, МПа |

16,0 |

17,5 |

17,0 |

15,0 |

25,0 |

|

Вращения, МПа |

16,5 |

17,5 |

17,5 |

17,5 |

17,5 |

|

Масса, кг |

92 |

130 |

180 |

290/300 |

130 |

|

Длина, мм |

750 |

1000 |

1031 |

1140/1165 |

1000 |

|

Высота от оси штанги, мм |

72 |

76 |

- |

- |

76 |

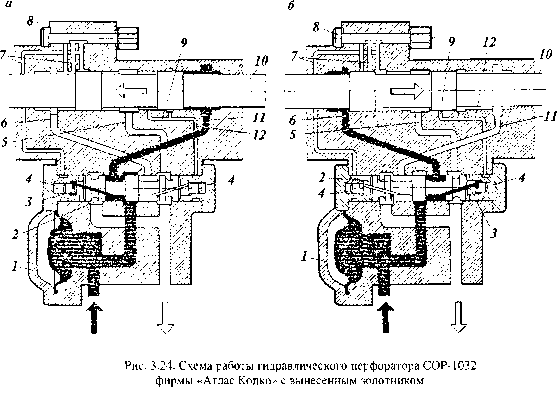

Шведская фирма "Атлас Колко" выпускает гидроперфораторы серии СОР с вынесенным золотником, схема распределительного устройства которого приведена на рис. 3.24.

Поршень-ударник 10 (см. рис. 3.24, А) показан в начале рабочего хода в крайнем правом положении. Золотник 2 находится также в крайнем правом положении, в котором удерживается давлением рабочей жидкости, поступающей по каналу 3 и воздействующей на левую поверхность буртика золотника. Рабочая жидкость из напорной магистрали по каналу 11 поступает в правую камеру цилиндра и перемещает поршень-ударник влево, совершая рабочий ход. Когда поршень-ударник правой поверхностью буртика откроет канал 12, по нему поступает импульс давления в правую камеру 4, который из-за неравенства площадей сечений камеры 4 и кольцевого буртика золотника перемещает золотник в левое положение (см. рис. 3.24, Б). Рабочая жидкость из напорной магистрали по каналу 6 начинает поступать в левую камеру цилиндра, и начинается обратный ход поршня. Когда поршень-ударник своим левым торцом буртика откроет отверстие канала 9, рабочая жидкость из правой камеры 4 по каналам 9 и 5 пойдет на слив, а удержание золотника в левом положении будет осуществляться давлением рабочей жидкости, поступающей но каналу 3 и воздействующей на кольцевую поверхность правого буртика золотника. При дальнейшем движении вправо поршня-ударника открывается один из трех каналов 7, по которым рабочая жидкость из цилиндра поступает в левую камеру 4 и золотник перемещается в правое крайнее положение. Далее циклы повторяются. В момент переброски золотника из правого положения в левое поршень наносит удар по хвостовику буровой штанги. Пневмоаккумулятор 1 установлен в напорной магистрали. Величина хода поршня - ударника, энергия и частота ударов регулируются пробкой 8, при повороте которой открывается один из трех каналов 7. Технические характеристики гидроперфораторов фирмы "Атлас Копко" приведены в табл. 3.6.

Таблица 3.6

Характеристика бурильных головок (гидравлических перфораторов) фирмы "Атлас Копко" (Atlas Copco)

|

Обозначение |

Перфоратора | |||

|

Показатели |

СОР 1022 |

СОР 1025 СОР 1028 |

COP1032LE СОРЮ32НВ |

СОР1238МЕ |

|

Масса, кг |

51 |

|

112 |

151 |

|

Ударная мощность, кВт |

4 |

5,5 |

|

15 |

|

Частота ударов, с'1 |

50 |

50 |

50 |

40-60 |

|

Частота вращения, мин-1 |

0-300 |

0-300 |

|

0-200 |

|

Крутящий момент, Н м |

120 |

120 |

|

700 |

|

Рабочее давление, МПа |

14 |

18,5 |

|

25 |

|

Диаметр буримого шпура (скважины), мм |

27-40 |

|

35-64 |

|

|

Показатели |

Обозначение перфоратора | ||

|

COP1238ME-R38H |

COP1238LP |

СОР1550 | |

|

Масса, кг |

153 |

150 |

160 |

|

Ударная мощность, кВт |

15 |

12-18 |

18 |

|

Частота ударов, с"1 |

40-60 |

48-80 |

35-48 |

|

Частота вращения, мин'1 |

0-100 |

|

- |

|

Крутящий момент, Н м |

1000 |

500-700 |

- |

|

Рабочее давление, МПа |

250 |

12-24 |

23 |

|

Диаметр буримого шпура (скважины), мм |

72-76 |

48-89 |

76-127 |

Похожие статьи

-

Переносные перфораторы - Перфораторы

Устройство переносного пневматического перфоратора рассмотрим на примере перфоратора ПП63В. Этот перфоратор (рис. 3.7) состоит из цилиндра (корпуса) 3,...

-

Перфоратор пневматический бурильный механизм В переводе с латинского перфоратор означает пробивать, прокалывать, пробуривать. На сегодняшний день к...

-

Установочно-подающие механизмы для переносных перфораторов - Перфораторы

Для облегчения труда бурильщика и интенсификации процесса бурения шпуров применяют пневмоподдержки и переносные бурильные установки. Производительное...

-

На обрабатываемой детали при снятии с нее стружки резцом различают поверхности: обрабатываемую, обработанную и поверхность резания (рис. 3). Рис. 3 -...

-

Наковальня Бриджмена - Метод интенсвиной пластической деформации кручением под высоким давлением

Профессор Гарвардского университета Перси Уильямс Бриджмен (1882-1961) в свое время был известным специалистом в области физики и техники высокого...

-

Выбор и эксплуатация рабочих жидкостей - Рабочие жидкости для гидросистем

Выбор рабочих жидкостей для гидросистемы машины определяется: - диапазоном рабочих температур; - давлением в гидросистеме; - скоростями движения...

-

СЖАТЫЙ ВОЗДУХ В КУЗНЕЧНО-ШТАМПОВОЧНОМ ПРОИЗВОДСТВЕ - Сжатый воздух и его применение

Один из основных способов получения изделий из металла -- горячая обработка металлов давлением (ковка и штамповка). При этом используется свойство...

-

Домкрат (от голл. dommekracht) - механизм для подъема тяжелых штучных грузов при выполнении ремонтных, монтажных или погрузочно-разгрузочных работ....

-

Паровые машины высокого давления - Паровые машины

В паровых машинах пар поступает из котла в рабочую камеру цилиндра, где расширяется, оказывая давление на поршень и совершая полезную работу. После этого...

-

УСТРОЙСТВО И ПРИНЦИП ДЕЙСТВИЯ ПРЕВЕНТОРОВ, ПЛАШЕЧНЫЕ ПРЕВЕНТОРЫ - Буровое оборудование

ПЛАШЕЧНЫЕ ПРЕВЕНТОРЫ Превентор, выпускаемый ВЗБТ (рис. ХШ.2) состоит из стального литого корпуса 7, к которому на шпильках крепятся крышки / четырех...

-

Холодильная автоматизированная установка состоит из трех компрессоров (КМ), оснащенных устройствами автоматической защиты, маслоотделителя (МО), сборника...

-

Виды диагностики трубопроводов - Диагностика газораспределительных трубопроводов

Под диагностикой понимается получение и обработка информации о состоянии технических систем в целях обнаружения их неисправностей, выявления тех...

-

Паяние твердыми припоями. - Основные положения производственного процесса ремонта с/х машин

Для паяния изделий из меди и латуни, при паянии наиболее ответственных швов, применяют твердые припои, состоящие из сплава меди и цинка. К таким припоям...

-

ВЕРТЛЮГИ И БУРОВЫЕ РУКАВА, НАЗНАЧЕНИЕ И СХЕМЫ - Буровое оборудование

НАЗНАЧЕНИЕ И СХЕМЫ Вертлюг промежуточное звено между поступательно перемещающимся талевым блоком с крюком, буровым рукавом и вращающейся бурильной...

-

Назначение. Конструктивные элементы - Выбор вида шланга для применения в конкретном производстве

Гибкие шланг ЕS предназначены для надежного крепления на трубопроводе и исключения передачи вибрации от горелок к газовому тракту. Использование гибких...

-

Назначение - Спиральный теплообменный аппарат

Спиральные теплообменники используются в спиртовой, пищевой, фармацевтической, нефтяной, химической, ЖКХ и других отраслях промышленности, где требуется...

-

Гидравлическая схема крана состоит из: 1 - основной регулируемый насос; 15 - подпиточный насос; 2, 16 - напорные фильтры; 3, 17, 20, 27 - обратные...

-

Особенности эксплуатации гидропривода в условиях низких температур

Особенности эксплуатации гидропривода в условиях низких температур Широкое применение гидравлического привода в самой разной технике и промышленном...

-

Гидроцилиндры прямолинейного действия, Поворотные гидроцилиндры - Гидропривод

Для привода рабочих органов мобильных машин наиболее широко применяют поршневые гидроцилиндры двухстороннего действия с односторонним штоком (см. рис). У...

-

Особенности эксплуатации строительных машин в зимнее время. - Гидропривод

Подъемно-транспортные и строительные машины обычного исполнения могут эксплуатироваться при температуре до -40°С; для районов, где температура опускается...

-

Литье под давлением - Технологии машиностроения

Сущность этого способа заключается в том, что расплав металла подается в стальную разъемную пресс-форму под давлением. Рабочее давление на расплав...

-

Гомогенизатор А1-ОГМ (рис. 2), предназначенный для получения тонкоизмельченного однородного продукта, состоит из электродвигателя 1, станины 2,...

-

В гомогенизаторах измельчение происходит в результате течения продукта под большим давлением через узкие кольцевые щели. Схемы конструкций...

-

Манометры технические показывающие типа МТП предназначены для измерения избыточного постоянного и переменного давлений, не кристаллизующихся при рабочих...

-

НАЗНАЧЕНИЕ, УСТРОЙСТВО, РАБОТА - Тормозная система с пневматическим приводом

Назначение системы тормозов для снижения скорости и быстрой остановки автомобиля, а так же для удержания его на месте во время стоянки. Устройство...

-

Технологическая линия производства йогурта (Дополнение 1) состоит из следующего наименования оборудования: 1. Двухслойный резервуар 3000 л из пищевой...

-

Машины для нарезания мяса и рыбы

МАШИНЫ ДЛЯ РАЗРЕЗАНИЯ МЯСА И РЫБЫ На предприятиях общественного питания для мелкого измельчения мяса, рыбы и мясопродуктов используют мясорубки, для...

-

Чтение схем газотурбинных установок - Характеристика рабочих процессов газотурбинной установки

Газотурбинный компрессор вентиляция запрессовка Газотурбинные установки могут действовать по открытому или замкнутому циклу. В первом случае рабочей...

-

Воздушная среда рабочей зоны. Одним из необходимых условий здорового и высокопроизводительного труда является обеспечение чистоты воздуха и нормальных...

-

Метран 100-ДД - Производство бумаги

Метран-100ДД модель 1422АС ПГ<<Метран >> Россия, г. Челябинск. Принцип действия Измерения разности давлений или дифференциальный. Он измеряет...

-

ВВЕДЕНИЕ - Синтез и анализ машинного агрегата

Теория механизмов и машин (ТММ) является основной проектирования работоспособных технических объектов. Основные задачи ТММ - анализ механизмов с...

-

В гидравлических домкратах ступенчатого подъема ДС использованы системы обойм и подставок, что позволяет поднимать груз на высоту, превышающую ход штока...

-

Методика проведения эксперимента Объектами настоящего исследования были мишени, напыленные при различных температурах. Нанесение покрытия на молибденовые...

-

Технологическое оборудование, правила т/б и эксплуатация - Мучные кондитерские изделия

Машина для просеивания муки МПМ-800 Правила эксплуатации. Перед началом работы проверяют санитарно-техническое состояние и наличие заземления. В рабочую...

-

ВРАЩАЮЩИЕСЯ ПРЕВЕНТОРЫ - Буровое оборудование

Вращающийся превентор применяется для герметизации устья скважины в процессе ее бурения при вращении и расхаживании бурильной колонны, а также при СПО и...

-

Одношлаковый процесс. - Конструкция и принцип работы елктропечи

В связи с интенсификацией процесса электроплавки в последние годы получил большое распространение метод плавки в дуговой печи под одним шлаком. Сущность...

-

Конструкция и принцип работы - Спиральный теплообменный аппарат

Варианты конструкций спиральных теплообменников. Спиральные теплообменники с противотоком или параллельным движением сред. В общем случае этот тип...

-

Изобретение относится к машиностроительной гидравлике и может найти применение в закрытых гидросистемах мобильных и строительно-дорожных машин. Известна...

-

Монтаж оборудования Транспортировка выпарного аппарата Выпарной аппарат транспортируют на железнодорожных платформах отдельными блоками. При перевозке...

-

Установка СОЖ туманом - Проектирование и применение токарного станка модели 1К660Ф3

Установка предназначена для охлаждения режущего инструмента распыленной жидкостью. Работает следующим образом: - от цеховой магистрали сжатый воздух под...

Бурильные головки - Перфораторы