Одношлаковый процесс. - Конструкция и принцип работы елктропечи

В связи с интенсификацией процесса электроплавки в последние годы получил большое распространение метод плавки в дуговой печи под одним шлаком. Сущность этого метода заключается в следующем: дефосфорация металла совмещается с периодом расплавления. Во время расплавления из печи скачивают шлак и производят добавки извести.

В окислительный период выжигают углерод. По достижении в металле << 0,035 % Р производят раскисление стали без скачивания шлака ферросилицием и ферромарганцем. Затем присаживают феррохром и проводят сокращенный (50--70 мин) восстановительный период с раскисленем шлака порошками ферросилиция и кокса и раскислением металла кусковыми раскислителями. Окончательное раскисление производят в ковше ферросилицием и алюминием. В некоторых случаях вообще не проводят раскисления шлака в печи порошкообразными раскислителями.

В литейном производстве электродуговые печи используют для выплавки стали из металлического лома и для перегрева жидкого чугуна, получаемого в вагранках.

Электрический режим работы дуговой печи зависит от режима процесса плавки. При расплавлении металлического лома печь работает на максимальной мощности. При доводке жидкого металла до нужного химического состава мощность печи сравнительно невелика.

Регулировать режим печи можно, изменяя напряжение на электродах или длину дуги, т. е. силу тока дуги. В первом случае переключают трансформатор с одной ступени на другую, во втором -- опускают или поднимают электроды с помощью автоматической системы.

Печь подключают к трехфазной сети промышленной частоты напряжением 6000 кВ. Рабочее напряжение на электродах регулируют переключением трансформатора.

Для малых печей предусматривают 2--4 ступени напряжения трансформатора; для крупных печей---до 25 ступеней, что позволяет для каждого режима плавки подбирать оптимальное напряжение. Печные трансформаторы устанавливают на минимальном расстоянии от печи с тем, чтобы уменьшить потери электроэнергии.

В цепь высокого напряжения включают дроссель (реактор), который ограничивает силу тока при коротком замыкании электродов на металл.

Печь состоит из следующих основных узлов: стального кожуха (каркаса), механизма наклона, футеровки (под, стены и свод), электродов и механизма перемещения электродов.

Кожух печи может быть цилиндрической или конической формы, слегка расширяющейся кверху. Кожух сваривают из листовой стали толщиной 12--20 мм. Днище кожуха может быть плоским, коническим или сферическим. В кожухе вырезают отверстия для загрузочного окна и металлической летки. Кожух печи несет на себе всю тяжесть футеровки и расплавляемого металла и испытывает термические напряжения, поэтому он должен быть большой прочности.

Механизм наклона печи. Для слива металла из печи ее необходимо наклонять в сторону сливного носка на 40--45°; для скачивания шлака -- на 10--15° в сторону рабочего окна. Печь надо наклонять с определенной скоростью с помощью специального механизма, находящегося с боку от нее или под ней.

При боковом механизме наклона кожух печи опирается на литую постель, установленную на фундаменте, двумя литыми сегментами, жестко соединенными с кожухом. На сегментах и литой постели выполнены зубцы, надежно фиксирующие печь. Печь наклоняют при вращении винта, который ввинчен в гайку, шарнирно закрепленную на одном из сегментов. Для наклона печи используют также гидропривод.

Футеровка печи. Подина состоит из нескольких слоев. Первый слой, соприкасающийся с жидким металлом и шлаком, -- набивной из огнеупорного порошка. При кислом процессе используют набивку из кварцевого песка, при основном -- набивку из магнезитового порошка. Второй слой подины при кислом процессе выполняют из динаса, а при основном -- из магнезита. Последующие слои -- из шамота, диатомита и асбеста.

Стены печей делают многослойными. Первый слой в зависимости от процесса выкладывают из динасового или магнезитового кирпича, второй -- из шамотного кирпича, третий -- из диатомитового порошка, который, являясь теплоизоляцией, одновременно компенсирует расширение огнеупоров при нагреве печи и тем самым предохраняет ее кожух от разрушения.

Вместо огнеупорных кирпичей иногда применяют набивные блоки, изготовленные из кварцевого песка или магнезитового порошка. Свод изготовляют с помощью специального шаблона из электродинасового нормального и фасонного кирпича.

Электроды. Электрический ток подается внутрь рабочего пространства печи по угольным или графитированным электродам.

Угольные электроды изготовляют из антрацита и кокса, а графитированные -- из искусственного графита. Угольные электроды по сравнению с графитированными имеют меньшую механическую прочность и более низкую электропроводность. Поэтому угольные электроды обычно применяют лишь на малых печах емкостью до 3 т.

Электроды имеют круглое сечение и длину 1000--1800 мм. В торцах электродов сделаны отверстия с резьбой. По мере обгорания нижней части электрода, находящейся в печи, его наращивают. Для этого в верхнюю часть работающего электрода ввинчивают с помощью соединительного ниппеля новый электрод.

Механизация загрузки печи. В печи емкостью 1,5 и 3 т металлолом загружают вручную. При загрузке печей большей емкости применяют специальные механизмы. Наиболее распространен метод загрузки сверху. При загрузке шихты свод печи вместе с электродами поднимают вверх и поворачивают на 80--100°. Открытую печь загружают с помощью специальных загрузочных корзин. По окончании загрузки печи свод возвращают в исходное положение.

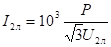

Расчет дуговой печи. Определяем мощность трансформатора, кВ-А,

Где WТеор -- удельный расход электроэнергии на расплавление, кВт-ч/т; П -- производительность печи, т/ч; з -- КПД печи, равный 0,5--0,7; cos ц -- коэффициент мощности печной установки, равный 0,8--0,9.

Вторичное напряжение выбирают с учетом мощности трансформатора, габаритных размеров печи, ее емкости и т. д. Для печей небольшой емкости вторичное напряжение 225--300 В, для печей средней емкости 300--400 В и для печей большой емкости до 600 В.

1. Сила тока в электроде печи, А,

Где U2л -- линейное напряжение, В.

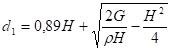

2. Диаметр электрода, м,

,

Где j -- допустимая плотность тока в электроде, А/м2,

J==(15ч25)104;

3. Полная высота ванны (угол наклона 45°) до порога рабочего окна, м,

Где А -- коэффициент для основных печей, равный 0,31--0,345, и для кислых печей 0,38; G -- масса стали в печи, т.

4. Диаметр ванны на уровне порога рабочего окна, м,

Где с - плотность жидкого металла, т/м3

5. Диаметр плавильного пространства на уровне верхнего края откоса, м

Где ДН = (0,14ч0,15)Н для печейемкостью до 20 т и (0,12ч0,13)Н для печей большей емкости.

- 6. Высота плавильного пространства печи, м 7. Толщина футеровки пода, м 8. Толщина s0 огнеупорного слоя стен 0,23 м для печей 0,5 -1,5 т; 0,30 м для 3-10 т; 0,35-0,40 м для 15,0-40 т. Толщина sТ Теплоизоляционного слоя стен 0,1 м для печей емкостью 0,5-1,5 т; 0,10-0,15 м для 3-10 т; 0,15-0,2 м для 15-40 т. 9. Диаметр кожуха печи, м

Похожие статьи

-

В электропечи можно получать легированную сталь с низким содержанием серы и фосфора, неметаллических включений, при этом потери легирующих элементов...

-

Подготовка материалов к плавке., Технология плавки. - Конструкция и принцип работы елктропечи

Все присадки в дуговые печи необходимо прокаливать для удаления следов масла и влаги. Это предотвращает насыщение стали водородом. Ферросплавы...

-

По ходу плавки в электродуговую печь требуется подавать различное количество энергии. Менять подачу мощности можно изменением напряжения или силы тока...

-

Электрооборудование. - Конструкция и принцип работы елктропечи

Рабочее напряжение электродуговых печей составляет 100 - 800 В, а сила тока измеряется десятками тысяч ампер. Мощность отдельной установки может...

-

Очистка отходящих газов., Футеровка печей. - Конструкция и принцип работы елктропечи

Современные крупные сталеплавильные дуговые печи во время работы выделяют в атмосферу большое количество запыленных газов. Применение кислорода и...

-

Плавка с окислением. - Конструкция и принцип работы елктропечи

Рассмотрим ход плавки с окислением. После окончания периода расплавления начинается окислительный период, задачи которого заключаются в следующем:...

-

Введение - Конструкция и принцип работы елктропечи

В настоящее время в промышленности очень широко используется печное оборудование. В таких важных отраслях, как черная и цветная металлургия,...

-

Заключение, Список использованных источников - Конструкция и принцип работы елктропечи

Печи для плавки в жидкой ванне используются в цветной металлургии для получения медного штейна не везде из-за относительной новизны процесса. Но в...

-

Сырые материалы. - Конструкция и принцип работы елктропечи

Основным материалом для электроплавки является стальной лом. Лом не должен быть сильно окисленным, так как наличие большого количества ржавчины вносит в...

-

Пускатель представляет собой тиристорный регулятор с цифровой системой управления на интегральных микросхемах, обеспечивающий плавное изменение выходного...

-

Конструкция и принцип работы - Спиральный теплообменный аппарат

Варианты конструкций спиральных теплообменников. Спиральные теплообменники с противотоком или параллельным движением сред. В общем случае этот тип...

-

Штамп предназначен для серийного производства деталей, усилитель. ОПИСАНИЕ КОНСТРУКЦИИ ИЗДЕЛИЯ И УСЛОВИЙ РАБОТЫ, ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ Штамп...

-

Режим динамического торможения при реактивном характере нагрузке производственного механизма (участок 89 - рисунок 6) от до 0. RДв. гор+ RДТ= 2,33Ом; С....

-

Назначение, устройство и принцип работы ремонтируемого узла - Экскаватор ЭО-3322А

Механизм поворота экскаватора ЭО-3322А. Для поворотной платформы экскаватора применен низкомоментный аксиально-поршневой гидромотор с двухступенчатым...

-

Основной мартеновский процесс - Полная характеристика черной металлургии

Перед началом плавки определяют количество исходных материалов (чушковый чугун, стальной скрап, известняк, железная руда) и последовательность их...

-

Электрическим двигателям называется машина, преобразующая электрическую энергию в механическую. Применяемые в настоящее время двигатели могут быть...

-

Устройство и принцип работы котлов - Котельные установки

Паровой или водогрейный котел представляет собой устройство в виде металлического сосуда, который обогревается продуктами сгорания топлива и служит для...

-

Расчет переходных процессов проводим по выражениям: , , , Где МНач, IНач, щНач - начальные значения соответственно момента, тока и скорости; МКон, IКон,...

-

Конструкция ГЖК - Описание работы нагревательных котлов

Среди разнообразия производителей газовых жаротрубных котлов в то же время схемы движения дымовых газов и воды похожи. Для большинства котлов (КСВа...

-

Выбор вида заготовки зависит от конструктивных форм деталей, их назначения, условий их работы в собранной машине, испытываемых напряжений. Существует...

-

Актуальность работы. В технологических процессах производства сливочного масла основным параметром, определяющим качество готового продукта и степень...

-

Одношлаковый процесс., Переплав отходов. - Производство стали

В связи с интенсификацией процесса электроплавки в последние годы получил большое распространение метод плавки в дуговой печи под одним шлаком. Сущность...

-

1. Для переходного режима предложена процедура предварительного вычисления ожидаемого отклонения влажности, позволяющая сократить время запаздывания и,...

-

Изучение конструкций и исследование работы магнитных пускателей

Изучение конструкций и исследование работы магнитных пускателей Цель: Изучить конструкции и исследовать работы магнитных пускателей Ход работы А)...

-

Технологические параметры процесса электрошлаковой сварки (ЭШС). - Электрошлаковая сварка

Сущность метода принудительного формирования состоит в искусственном охлаждении поверхности металлической ванны. Основное назначение шлаков при эшс -...

-

Выпрямитель многопостовой сварочный типа ВДМ, предназначен для питания сварочных постов электрической сварочной дугой, постоянным током при ручной...

-

Производство стали - Разработка технологического процесса изготовления детали "зубчатое колесо"

Сущность процесса Основными материалами для производства стали являются передельный чугун и стальной лом (скрап). Содержание углерода и примесей в стали...

-

Общие сведения о режиме сварки Режимом сварки называют основные показатели, определяющие процесс сварки, которые устанавливаются на основе исходных...

-

Кожух печи выполняется сварным или клепаным из листового железа толщиной 10-30 мм. Он должен обладать достаточной прочностью, чтобы выдержать футеровку,...

-

Введение, Устройство дуговых электропечей. - Производство стали

В электропечи можно получать легированную сталь с низким содержанием серы и фосфора, неметаллических включений, при этом потери легирующих элементов...

-

Система питания предназначена для приготовления и подачи к цилиндрам горючей смеси, а так же для регулирования ее количества и состава; она включает в...

-

Санитарные правила для предприятий общественного питания прописаны в СанПиН 42-123-5774-91. Требования к личной гигиене работников соблюдены : повара...

-

Принцип действия машин постоянного тока - Конструкция и принцип действия машины постоянно тока

Принцип действия генератора. Простейший генератор можно представить в виде витка, вращающегося в магнитном поле (рис. 2.1, а, б). Концы витка выведены на...

-

Высокого качества производимой продукции можно добиться внедрением в производство нового эффективного оборудования, различных методов...

-

Работа в качестве дублера зав. производством - Организация процесса обслуживания в кафе "Верона"

В соответствии с ОСТом 28-195 к зав. производством предъявляются следующие требования: Заведующий производством (начальник цеха) должен иметь высшее или...

-

Назначение, устройство и принцип работы приспособления вертикальный гидравлический зажим Зажимные устройства с гидравлическими приводами широко применяют...

-

Сканирующее зондовая микроскопия и ее принцип работы В основе работы СЗМ лежат различные типы взаимодействия зонда с поверхностью образца. Характерное...

-

Наименование детали - фланец. Назначение детали - деталь служит для образования разъемных соединений труб. Обозначение материала детали - сталь 45 ГОСТ...

-

Назначение, устройство, технические данные, принцип работы и правила эксплуатации компрессионного холодильника "Снайге - 12Е" Бытовой компрессионный...

-

Гомогенизатор А1-ОГМ (рис. 2), предназначенный для получения тонкоизмельченного однородного продукта, состоит из электродвигателя 1, станины 2,...

Одношлаковый процесс. - Конструкция и принцип работы елктропечи