Литье под давлением - Технологии машиностроения

Сущность этого способа заключается в том, что расплав металла подается в стальную разъемную пресс-форму под давлением. Рабочее давление на расплав осуществляется непосредственно сжатым воздухом (газом) или поршнем, который перемещается под действием сжатого воздуха (газа), эмульсии или масла. Давление может достигать нескольких сот атмосфер, что обеспечивает хорошую заполняемость пресс-формы и получение отливок 3-5-го классов точности и с шероховатостью поверхности, соответствующей 5-8-му классам. При этом обеспечивается большая производительность.

Литье под давлением ведут на компрессорных и прошневых машинах. Поршневые машины выполнены с вертикальной и горизонтальной камерами прессования. Камеры могут быть холодными и горячими.

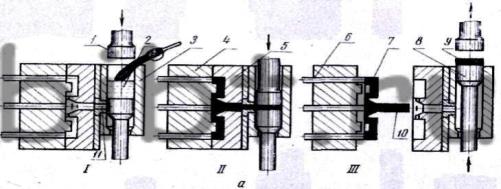

Схема литья под давлением на машине с вертикальной камерой (рис. 15, а) следующая. Расплав 2 заливают мерной ложкой в камеру прессования 3. Верхний поршень 1, опускаясь, оказывает большое давление на порцию расплава, который передает давление на нижний поршень 8. Поршень, передвигаясь, открывает литниковый канал 11, через который расплав заполняет полость пресс-формы.

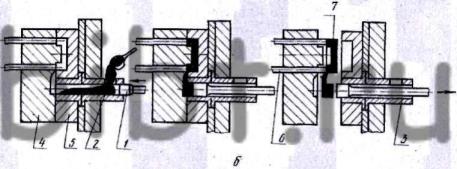

Рис. 15. Схемы процесса литья под давлением на машине:

А - с холодной вертикальной камерой прессования, б - с холодной горизонтальной камерой прессования; I - положение перед заливкой, II - во время заливки, III - после заливки

Пресс-форма состоит из двух полуформ 4 и 5. После затвердевания расплава полуформа 4 отходит в сторону, а отливка 7 вместе с литником 10 выталкивается толкателями 6. Излишек металла 9, который не вошел в полость пресс-формы, выталкивается из камеры поршнем 8 и поступает на переплавку.

Литье под давлением на машине с горизонтальной камерой (рис. 15, б) протекает в той же последовательности.

Основные преимущества литья под давлением заключаются в следующем. Литье под давлением позволяет решить одну из важнейших задач литейного производства: максимально приблизить размеры отливки к размерам готовой детали. Отливки, полученные в металлических пресс-формах, имеют чистую и гладкую поверхность, что значительно сокращает поверхностную отделку деталей (шлифование, полирование и т. д.). Этим способом отливают ответственные детали с тонкими стенками, сложной конфигурации. Кроме того, литье под давлением применяют для соединения нескольких деталей или получения отливок с арматурой из других металлов. Отливки, полученные литьем под давлением, имеют мелкозернистую структуру и высокие механические свойства.

Экономически выгодным также является то, что в одной пресс-форме можно изготовить в короткий срок большое количество отливок. Высокая производительность этого способа литья и минимальные припуски снижают себестоимость производства как в литейном, так и в механических цехах.

Кроме того, литье под давлением исключает применение формовочных смесей, поэтому санитарно-производственные условия лучше, чем в обычных литейных цехах.

Таким образом, литье под давлением - один из наиболее прогрессивных способов изготовления отливок.

С другой стороны, литье под давлением - сложный технологический процесс, который требует знаний металлургии сплава, технологии литья, специальных знаний инструментального производства при изготовлении пресс-форм и, наконец, механики при эксплуатации машин для литья под давлением.

Литье под давлением имеет некоторые недостатки, например появление в отливках мелких воздушных раковин (пористости). Находящийся в полости пресс-формы воздух не успевает полностью выходить наружу и частично смешивается с расплавом. Не успевают выйти из отливки и газы, растворенные в металле, из-за пористости отливки нельзя подвергать термообработке, так как при нагреве появляются вздутия. Трудно, а иногда и невозможно, отлить этим способом деталь с поднутрением и внутренними полостями.

Существующие в современном производстве машины и пресс-формы пригодны лишь для изготовления отливок из сплавов с температурой плавления ниже 1000° С. Для литья стали изготовлены специальные опытные литейные машины и пресс-формы. Литьем под давлением можно получать отливки не из всех сплавов. Наиболее пригодные - цинковые сплавы, некоторые алюминиевые, латуни. Труднее получать этим способом детали из стали и чугуна. Не отливают под давлением детали из бронз.

Похожие статьи

-

Специальные способы литья под давлением - Характеристика литья под давлением

Литье под давлением с использованием вакуума. Для осуществления данного способа литья используют разные методы вакуумирования полости пресс-формы и...

-

Суть процесса. Основные операции и область использования - Характеристика литья под давлением

Принцип процесса литья под давлением основан на принудительном заполнении рабочей полости металлической пресс-формы расплавом и формировании отливки под...

-

Технология горячеканального литья - Специальные методы литья пластмасс

Благодаря целому ряду технологических и экономических преимуществ горячеканальные системы (ГКС) получили широкое применение для литья пластиковых деталей...

-

Для литья под давлением обычно используют не первичные, а вторичные сплавы, что обусловлено экономическими соображениями. Наилучшими литейными свойствами...

-

Отсутствие высоких давлений и скоростей значительно упрощает все узлы литьевой машины. В 3-4 раза снижается усилие замыкания. Уменьшается толщина и...

-

Основные положения к выбору способа литья - Технология конструкционных материалов

При выборе способа литья для получения заготовки в первую очередь должен быть рассмотрен вопрос экономии металла. Металлоемкость можно снизить...

-

Введение - Технология обработки металлов давлением

Развитие народного хозяйства страны в значительной мере определяется ростом объема производства металлов, расширением сортамента изделий из металлов и...

-

Литье тонкостенных изделий - Общие аспекты и технология производства пластических масс

Одним из наиболее эффективных методов снижения себестоимости изделия является уменьшение толщины стенки изделия, позволяющее уменьшить расход материала и...

-

Литье с газом - Общие аспекты и технология производства пластических масс

Технология литья с газом (Gas Assisted Injection Molding, Gas Injection Molding, Gas Injection Technique) была впервые предложена в 1970 г. и в последние...

-

Волочение металла - Технология обработки металлов давлением

Волочение металла -- это протягивание изделия круглого или фасонного профиля через отверстие волочильного очка (волоку), площадь выходного сечения...

-

Литье при низком давлении - Общие аспекты и технология производства пластических масс

Одной из разновидностей литья под давлением термопластичных материалов является т. н. литье при низком давлении (low-pressure injection molding). Литье...

-

Сущность метода и область применения Сущность состоит в том, что жидким металлом принудительно заполняют металлическую пресс-форму под давлением, которое...

-

Литье под давлением - Технологические процессы производства изделий из поливинилхлорида

Наиболее удобным процессом для производства изделий из ПВХ является процесс литья под давлением. Несмотря на то что стоимость оборудования в этом...

-

Горячая объемная штамповка - Технологии машиностроения

Объемная штамповка -- придание заготовке заданной формы и размеров путем принудительного заполнения материалом рабочей полости штампа, называемой ручьем....

-

Сущность сварки. Классификация способов сварки - Технологии машиностроения

Сваркой называется процесс получения неразъемного соединения двух или более деталей из твердых материалов (металлов) путем их местного сплавления или...

-

Конструкция кокиля., Особенности технологии изготовления отливок в кокилях. - Специальные виды литья

По конструкции различают кокили неразъемные вытряхные(рис. 5,а) и разъемные с горизонтальным (рис. 5,б) и вертикальным (рис. 5, в) разъемами. Разъемные...

-

Нововведения в технологии - Проект цеха стального литья на 10000 т

Нововведением в технологической части является замена составляющей формовочной смеси с суспензия бентонито-угольной на крахмалит. Несмотря на то, что...

-

После заливки формы отливка охлаждается и затвердевает. Полностью затвердевшая отливка должна определенное время охлаждаться с формой, так как прочность...

-

Ковка - Технологии машиностроения

Ковка - процесс горячей обработки металлов давлением с помощью бойков или универсального подкладного инструмента. При ковке заготовка постепенно меняет...

-

Ковка и штамповка металла - Технология обработки металлов давлением

Ковка и штамповка металла включает такие процессы получения изделий, как ковка, объемная горячая штамповка и штамповка листового и пруткового материала в...

-

Детали, изготовленные из карбонокомпозитов и кевларокомпозитов, полностью заменили традиционные силовые элементы конструкции в высокотехнологичных...

-

Серый чугун. Свойства, марки и области применения - Технологии машиностроения

Наиболее широкое распространение в литейном производстве получил сплав железа с углеродом и кремнием, известный под названием серого чугуна. Этот чугун...

-

Литье под давлением, Экструзия - Пластмассы. Их свойства и области применения

Литье под давлением применяют для формования термопластов. Исходный материал (гранулы, таблетки) подвергают нагреву до полного размягчения. Литьевая...

-

Литье с водой - Специальные методы литья пластмасс

Литье с водой представляет собой процесс, аналогичный литью с газом. Техническое оснащение водоинжекционного способа литья аналогично газоинжекционному и...

-

Элементы и режимы резания - Технологии машиностроения

К элементам режима резания относятся глубина резания, подача и скорость резания. Глубина резания определяется в основном величиной припуска на обработку....

-

Термомеханическая обработка металла - Технология обработки металлов давлением

Успехи машиностроения, строительства и других отраслей промышленности в значительной мере определяются достижениями в области металлургического...

-

Входной контроль - контроль прибывших шихтовых и формовочных материалов. Контроль химического состава, механических свойств и микроструктуры полученной...

-

Краткое описание зоны загиба Зона загиба МНЛЗ предназначена для разливки стали и придания формы слябам. Рисунок 5. Общий вид зоны загиба МНЛЗ Таблица 1....

-

Плавка стали осуществляется в электродуговых печах вместимостью 12 т. Плавильные агрегаты имеют трансформаторы большой мощностью до 35000 кВА, поэтому...

-

Технологическая часть, Выбор способа изготовления отливки - Проект цеха стального литья на 10000 т

Произведем анализ конструкции отливки "Кронштейн передней рессоры задний". Отливка по конструкции несложная, компактная. Толщина стенок по всей длине...

-

Шлифование - Технологии машиностроения

Шлифование -- это процесс обработки при помощи абразивного инструмента, режущими элементами которого являются зерна абразивных материалов. Форма этих...

-

Независимо от конкретной технологической схемы принципиальная схема производства разбавленной азотной кислоты включает шесть основных операций: H2O H2O...

-

Литье с водяным паром, Многокомпонентное литье - Специальные методы литья пластмасс

В процессе данного вида литья при каждом цикле подают перегретый водяной пар в каналы пресс-формы. В горячую пресс-форму происходит впрыскивание...

-

При центробежном литье сплав заливается во вращающиеся формы. Формирование отливки осуществляется под действием центробежных сил, что обеспечивает...

-

Прокатка металлов - Технология обработки металлов давлением

Прокатка металлов является таким видом пластической обработки, когда исходная заготовка обжимается вращающимися валками прокатного стана в целях...

-

Для литья на подложку обычно используют материалы с невысокой температурой переработки, такие как полипропилен, АБС-пластики и смеси на их основе....

-

Зубонарезание - Технологии машиностроения

Основным методом получения зубчатых колес является обработка резанием. Неточные зубчатые колеса можно получать отливкой, а профиль зубчатых колес малого...

-

Фрезерование - Технологии машиностроения

Фрезерование -- процесс резания металла, осуществляемый вращающимся режущим инструментом при одновременной линейной подаче заготовки. Материал с...

-

Отливка изготовляется на автоматических формовочных линиях. Размер опок в свету 1100750300/300. На основании данных об отливке устанавливаем...

-

Разработка конструкции литниковой системы - Проект цеха стального литья на 10000 т

При выборе способа подвода расплава в форму и разработке конструкции литниковой системы учитываем, что расплав должен поступать в форму плавно, без...

Литье под давлением - Технологии машиностроения