Паяние твердыми припоями. - Основные положения производственного процесса ремонта с/х машин

Для паяния изделий из меди и латуни, при паянии наиболее ответственных швов, применяют твердые припои, состоящие из сплава меди и цинка. К таким припоям относится латунь марки Л-63, которая содержит меди от 62 до 65 %, остальное цинк, а также припои с содержанием меди - 51 %, цинка - 44 и олова - 5%. Добавка олова придает припою пластичность и улучшает растекаемость по металлу. Температура плавления припоя Л-63-950 °С, припоя с оловом - 860 °С. Для паяния тонких изделий применяют припои в виде опилок, на одну часть припоя берут одну часть флюса - прокаленную буру. Паяние производят в струе пламени от паяльной лампы.

27) Комлектация деталей и состав шатунно-поршневой группы

Подборка по весу деталей шатунно-поршневой группы

|

Марка двигателя Разница в массе, т. Поршней Шатунов Поршней с шатунами в сборе ЯМЗ

А-01М, А-41,Д-440

СМД-60

Д-130,160

СМД-18,20,31

Д-240

Д-65

Д-37,21

П-23

|

Кривошипно-шатунный механизм (КШМ) воспринимает давление газов при такте сгорания - расширения и предназначен для преобразования прямолинейного, возвратно-поступательного движения поршня во вращательное движение коленчатого вала. КШМ состоит из блока цилиндров с картером, головки цилиндров, поршневой группы, маховика, поддона картера.

Блок цилиндров является основной деталью двигателя, к которой крепятся все механизмы и детали. Цилиндры в блоках изучаемых двигателей расположены V - образно в два ряда под углом 90 градусов. Блоки цилиндров отливают из чугуна (ЗИЛ-130, КамАЗ) или алюминиевого сплава (ЗМЗ-53-12). В той же отливки выполнены картер и стенки полости охлаждения, окружающие цилиндры двигателя. В блоках изучаемых двигателей устанавливают вставные гильзы, омываемые охлаждающей жидкостью. Внутренняя поверхность гильзы служит направляющей для поршня. Гильзы, омываемые охлаждающей жидкостью называются мокрыми. В нижней части они имеют уплотняющие кольца из специальной резины или медные. Блок цилиндров V-образного двигателя ЗИЛ-130 и ЗМЗ-53-12 сверху закрыт двумя головками из алюминиевого сплава.

В двигателе КамАЗ-740 каждый цилиндр имеет свою головку.

На головке цилиндров закреплены детали ГРМ. В головке цилиндров выполнены впускные и выпускные каналы и установлены вставные седла и направляющие втулки клапанов. Для создания герметичности между блоком и головкой цилиндров установлена прокладка, а крепление головки к блоку цилиндров осуществлено шпильками с гайками. Прокладка должна быть жаропрочной и эластичной. В двигателе ЗИЛ-130 и ЗМЗ-53-12 она сталеасбестовая, в КамАЗ-740 - из стали. В двигателе ЗМЗ -53-12 гильзы цилиндров в верхней части удерживаются только головкой цилиндров, поэтому при сборке необходимо подбирать комплект медных уплотняющих колец нижней части гильзы так, чтобы гильза выступала над плоскостью разъема блока и головки цилиндров на 0.02...0,09мм.

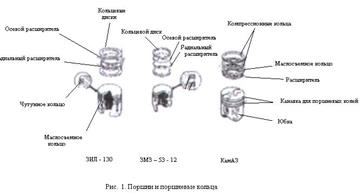

Поршень воспринимает давление газов при рабочем такте и передает его через поршневой палец и шатун на коленчатый вал. Поршень представляет собой перевернутый цилиндрический стакан, отлитый из алюминиевого сплава( рис.1).В верхней части поршня расположена головка с канавками, в которые вставлены поршневые кольца. Ниже выполнена юбка, направляющая движения поршня. В юбке поршня имеются отверстия - бобышки, для поршневого пальца. Чтобы поршень не заклинивался при прогретом двигатели, головку поршня выполняют меньшего диаметра, чем юбку, а саму юбку в поперечном сечении изготавливают не цилиндрической формы, а в виде эллипса. На юбке поршня может разрез. Благодаря овальной форме и разрезу юбки предотвращается заклинивание поршня при работе прогретого поршня.

Поршневые кольца, применяемые в двигателях, подразделяются на компрессионные и маслосъемные. Компрессионные кольца уплотняют зазор между поршнем и цилиндром и служит для уменьшения прорыва газов из цилиндров в картер, а маслосъемные снимают излишки масла с зеркала цилиндров и не допускают проникновения масла в камеру сгорания. Кольца, изготовленные из чугуна или стали, имеют разрез (замок) (рис.1). При установки поршня в цилиндр поршневое кольцо предварительно сжимают, в результате чего обеспечивается его плотное прилегание к зеркалу цилиндра при разжатии. Количество колец, устанавливаемых на поршнях изучаемых двигателей, неодинаковое. На поршнях двигателей ЗИЛ-130 три компрессионных кольца, два верхних хромированы по поверхности, соприкасающейся с гильзой. Рабочая поверхность нижнего компрессионного кольца двигателя КамАЗ-740 покрыта молибденом. Маслосъемных колец в изучаемых двигателях по одному. Маслосъемное кольцо собрано из четырех отдельных элементов - двух тонких стальных разрезных колец и двух гофрированных стальных расширительных( осевого и радиального).

Поршневой палец шарнирно соединяет поршень с верхней головкой шатуна. Палец изготовлен в виде пустотелого цилиндрического стержня, наружная поверхность которого закалена нагревом током высокой частоты. На изучаемых двигателях применяются так называемые плавающие пальцы, т. е. такие, которые могут свободно поворачиваться как в верхней головке шатуна, так и в бобышках поршня, что способствуют равномерному износу пальца.

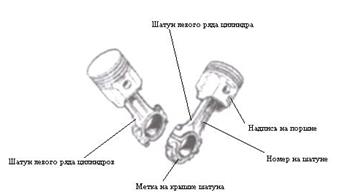

Шатун служит для соединения коленчатого вала с поршнем. Через шатун давление на поршень при рабочем ходе передается на коленчатый вал. При вспомогательных тактах (впуск, сжатие и выпуск) через шатун поршень производится в действие от коленчатого вала. Шатун (рис.2 ) состоит из стального стержня двутаврового сечения, верхней неразъемной и нижней разъемной головок. В верхней установлен поршневой палец, а нижняя закреплена на шатунной шейки коленчатого вала. Для уменьшения трения в верхнюю головку шатуна запрессована бронзовая или биметаллическая с бронзовым слоем втулка, а в нижнюю состоящую из двух частей, установлены тонкостенные вкладыши, представляющие собой стальную ленту, внутренняя поверхность которой покрыта тонким слоем артифрикционного сплава. В изучаемых двигателях на одной шатунной шейки коленчатого вала закреплено по два шатуна. Для правильной их сборке с поршнями нужно помнить, что шатуны правого ряда цилиндров собраны с поршнями так, что номер на шатуне обращен назад по ходу автомобиля (рис.2), а левого ряда - вперед, т. е. совпадает с надписью на поршне.

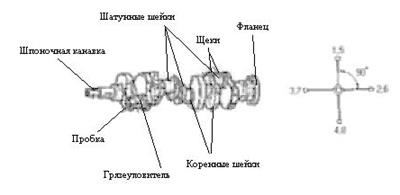

Коленчатый вал воспринимает усилие, передаваемые от поршней шатунами, и преобразует их в крутящий момент, который затем через маховик передается на транс миссию. В двигателях ЗИЛ-130 и КамАЗ-740 коленчатый вал стальной, а в ЗМЗ-53-12 - отлит из высокопрочного чугуна. Коленчатый вал состоит из шатунных и коренных шеек, щек и противовесов. На переднем кольце вала двигателей ЗМЗ-53-12 и ЗИЛ-130 имеется углубление для шпонки распределительной шестерни и шкива привода вентилятора, а также нарезное отверстие для крепления храповика, задняя часть вала выполнена в виде фланца, к которому болтами прикреплен маховик. Шатунные шейки коленчатого вала многоцилиндровых двигателей выполнены в разных плоскостях, что необходимо для чередования рабочих тактов в разных цилиндрах. В восьмицилиндровых V - образных двигателях коленчатые валы имеют по четыре шатунные шейки, расположенные под углом в 90 градусов.

Шатунные и коренные подшипники. В работающем двигателе нагрузка на шатунные и коренные шейки коленчатого вала очень высокая. Для уменьшения трения коренные и шатунные шейки расположены в подшипниках скольжения, которые выполнены в виде вкладышей, аналогичных шатунным.

Маховик уменьшает неравномерность работы двигателя, выводит поршни из мертвых точек, облегчает пуск двигателя и способствует плавному троганию автомобиля с места. Маховик изготовлен в виде массивного чугунного диска и прикреплен к фланцу коленчатого вала болтами с гайками. При изготовлении маховик балансируется вместе с коленчатым валом.

48) Состав, регулировка и обкатка заднего моста и коробки передач гусеничного трактора

Новый или отремонтированный трактор должен пройти обкатку, т. е. проработать определенный срок с неполной нагрузкой, установленной техническими требованиями. В процессе обкатки шероховатости на поверхности деталей, оставшиеся после механической обработки, постепенно сглаживаются, в результате чего увеличивается площадь контакта (улучшается прилегаемость) поверхностей, снижаются удельные нагрузки и значительно улучшаются условия смазывания сопрягаемых поверхностей. У правильно обкатанного трактора резко снижается число отказов, повышаются надежность и ресурс.

Эксплуатационную обкатку трактора необходимо проводить в строго установленной последовательности: подготовка к обкатке; обкатка двигателя на холостом ходу; обкатка гидравлической навесной системы; обкатка трактора на холостом ходу и под нагрузкой; контрольный осмотр трактора после обкатки.

Подготовка трактора к обкатке. Перед обкаткой трактор очищают от пыли и грязи, проверяют, а при необходимости подтягивают наружные крепления. Смазывают все сборочные единицы в соответствии с таблицей смазывания. Проверяют уровень масла, а при необходимости доливают его в картер двигателя, топливный насос, бак гидравлической системы, в коробку передач, корпуса заднего моста и конечных передач. Затем осматривают аккумуляторные батареи, доливают топливо в топливные баки и воду в систему охлаждения до нормального уровня, проверяют давление воздуха в шинах, при необходимости регулируют натяжение ремня вентилятора и механизмы управления трактором,

Обкатка двигателя на холостом ходу. Обкатка двигателя на холостом ходу. После запуска дают двигателю поработать по 5 мин на каждом из трех режимов. В процессе обкатки слушают, как работает двигатель на всех режимах, проверяют показания приборов, плотность соединения воздухопроводов, маслопроводов и топливопроводов. Если подтекает масло, топливо, вода или имеются другие дефекты, двигатель останавливают и устраняют обнаруженные неисправности. При исправной работе двигателя на всех режимах продолжают обкатку.

Обкатка гидравлической навесной системы. Гидравлическую навесную систему трактора обкатывают сначала без нагрузки, проверяя герметичность каждой секции распределителя и основного цилиндра, а затем под нагрузкой, навешивая на тяги механизма навески груз определенной массы (на трактор К-700, К-701 навешивают груз 450-600 кг, на Т-40М, Т-40АМ - 150-250 кг и на тракторы других марок - 100-150 кг). Груз в течение 10 мин поднимают и опускают механизмом навески на средней частоте вращения коленчатого вала двигателя, затем в течение 10-15 мин поднимают и опускают груз на максимальной частоте двигателя. Поднимают и опускают груз не чаще одного раза в минуту.

Груз должен подниматься плавно, без дрожания и сразу после перевода рукоятки распределителя в положение "подъем". В положениях "подъем", "плавающее" и "опускание" рукоятка распределителя должна устойчиво удерживаться. фиксатором, а из положений "подъем" и "опускание" в конце рабочего хода поршня она должна автоматически возвращаться в "нейтральное" положение.

Для проверки гидромеханического клапана груз поднимают в крайнее положение и закрепляют его в таком положении, перемещая упор по штоку цилиндра. При срабатывании клапана груз должен находиться в верхнем положении.

В процессе обкатки гидравлической навесной системы проверяют все уплотнения. При подтекании масла или подсосе воздуха во всасывающей магистрали останавливают двигатель и устраняют неисправность. Температура масла, во время обкатки гидравлической системы должна быть не выше 50 °С. После обкатки и проверки всех агрегатов гидравлической системы приступают к обкатку трактора.

Обкатка трактора на холостом ходу и под нагрузкой. Обкатку начинают с I передачи. На холостом ходу трактор обкатывают 5-6 ч по 0,5-1 ч на каждой передаче. На низших передачах трактор обкатывают дольше, чем на высших передачах и заднем ходу. На низших передачах делают крутые повороты вправо и влево, на высших передачах - плавные повороты. Масляный насос гидравлической системы на время обкатки выключают. Во время обкатки следят за показаниями приборов, проверяют регулировку муфты сцепления, механизмов управления, тормозов, легкость переключения передач, работу механизма блокировки двигателя, агрегатов силовой передачи и ходовой части.

У тракторов К-700А и К.-701 перед обкаткой давление масла в гидросистеме коробки передач должно быть не ниже 0,8 МПа (8 кгс/см2). Трактор Т-150 обкатывают на холостом ходу по следующему режиму: 30-35 мин на каждой передаче переднего хода без ходоуменьшителя; 10-15 мин на каждой передаче заднего хода и 10-15 мин на каждой передаче переднего хода с ходоуменьшителем.

При появлении ненормальных шумов, перегреве отдельных сборочных единиц, ослаблении креплений, течи топлива и масла или других неисправностей в процессе обкатки трактор останавливают, устраняют неисправности и продолжают обкатку.

После обкатки на холостом ходу у тракторов Т-74, Т-4А, Т-150, Т-150К, Т-130, К-700 и К-701 рекомендуется сменить масло и промыть систему смазывания двигателя.

Под нагрузкой тракторы обкатывают 45-60 ч. Режимы обкатки тракторов под нагрузкой приведены в табл. 4. Нагрузку на крюке трактора определяют работомером, динамометром или рассчитывают по удельному сопротивлению (кН/м или кгс/м) сельскохозяйственных машин и орудий.

Тракторы Т-100М и Т-130 обкатывают 44 ч, из них на II передаче при нагрузке на крюке 13 и 26 кН по 15 ч и на 3 передаче при нагрузке 22 кН - 14ч.

Тракторы К-700А и К-701 обкатывают под нагрузкой по режиму, указанному в табл. 5.

Контрольный осмотр трактора. После обкатки под нагрузкой осматривают трактор, полностью меняют масло и промывают дизельным топливом картер двигателя, корпусы насоса и регулятора, гидросистемы, коробки передач, переднего и заднего мостов, конечных передач и др. Проверяют регулировку механизма газораспределения, рулевого механизма, механизма управления муфтами поворота и тормозов, крепление головки блока. Осматривают и при необходимости подтягивают все крепления агрегатов трактора.

Тракторы, у которых ремонтировался двигатель и заменялись поршневые кольца, поршни, вкладыши, разбирались коробка передач или задний мост, обкатывают по такому же режиму. После устранения обнаруженных неисправностей главный инженер (механик) и бригадир вместе с трактористом составляют акт о проведенной обкатке трактора. Акт подписывает инженер хозяйства и делает соответствующую отметку в паспорте трактора.

- 53) Гидравлический насос типа НШ 64) Ремонт и балансировка барабана бильного типа. Схема балансировки

Частное техническое решение, имеющее самостоятельное значение. Неоднородность механических связей семян с материнским растением требует дифференцированного воздействия на растительную массу при обмолоте. В настоящее время дифференцированный обмолот осуществляется двухбарабанными и конусными молотильными аппаратами.

В двухбарабанных молотильных аппаратах обмолот осуществляется лишь двухступенчатым силовым воздействием: мягкий режим воздействия первым барабаном и жесткий - вторым.

В конусных аппаратах силовое воздействие на обмолачиваемую массу постепенно нарастает. Однако интенсивность возрастания силового воздействия не регулируется. Поэтому не достигается дифференцированный обмолот в соответствии с физико-механическими свойствами хлебной массы.

Разработан молотильный аппарат дифференциального обмолота возможностью его регулирования в зависимости от свойств хлебной массы, обеспечивающий надежное протекание технологического процесса, в соответствии с законом изменения силового воздействия на обмолачиваемую массу в процессе обмолота.

Молотильный аппарат состоит из барабана 8, деки 6, приемного 7 и отбойного 5 битеров. Барабан бильного типа включает бичи 2, закрепленные на ведомых кривошипах 3, и ведущее звено 4. Кривошипы установлены посредством подшипников на оси О1 и связаны с ведущим звеном шатунами 1. Ведущее звено представляет собой полый цилиндр с шарнирами для крепления шатунов и пазами для ведомых кривошипов. Ведущее звено вращается вокруг оси О.

Аппарат работает следующим образом. Хлебная масса подается приемным битером в молотильный аппарат 8 и подвергается силовому воздействию бичей с нарастающей от входа к выходу скоростью. Необходимое соотношение скорости движения бичей на входе и выходе из молотильного аппарата и требуемое изменение скорости бичей по длине деки достигается смещением оси О ведущего звена относительно оси О1 ведомых кривошипов. После обмолота хлебная масса подается отбойным битером на последующие рабочие органы.

Экспериментальные исследования данного аппарата в сравнении с двухбарабанным и конусным молотильными аппаратами показали, что на обмолоте пшеницы "Стрела" регулируемая интенсивность силового воздействия на обмолачиваемую массу обеспечивает снижение микроповреждения зерна на 30...40 % и дробление на 10...20 %.

Похожие статьи

-

Способы паяния. - Основные положения производственного процесса ремонта с/х машин

Некоторые металлы или сплавы требуют специальных способов паяния. Свинец. При нагревании свинец настолько быстро окисляется, что паяние его приходится...

-

Промышленное производство -- это сложный процесс превращения сырья, материалов полуфабрикатов и других предметов труда в готовую продукцию,...

-

Принципы -- это исходные положения, на основе которых осуществляются построение, функционирование и развитие производственного процесса. Соблюдение...

-

Рассчитаем необходимое число единиц гипсоварочных котлов, согласно формуле: N=Pп/(Pч-K), Где Pп - требуемая часовая производительность предприятия; Pч -...

-

Краткое устройство ремонтируемой машины Щековая дробилка с простым качанием щеки предназначена для крупного и среднего дробления горных пород средней и...

-

Определение себестоимости ремонта В соответствии с разработанным технологическим процессом и производственным техническим нормированием операций...

-

Назначение, область применения и место установки в производственном процессе Шнековый питатель ПШМ - 1 входит в состав аэрозоль транспортера и...

-

Основные технические данные дробилки мелкого тонкого дробления КМД 1750Т: Диаметр основания дробящего конуса, мм 1750 Временное сопротивление сжатого...

-

Назначение, устройство и принцип работы приспособления вертикальный гидравлический зажим Зажимные устройства с гидравлическими приводами широко применяют...

-

Монтаж и ремонт, Монтаж машины - Модернизация итальянской линии по производству шампанского

Монтаж машины Монтаж машины производят следующим образом: выбирают место для установки машины. Станину на ножках выравнивают с помощью уровня. Следят за...

-

Как уже отмечалось в современных условиях, для организации ремонта двигателя ЯМЗ-240 рекомендуется не обезличенный поточный способ ремонта, при котором...

-

Мостовой кран предназначен для подъема и перемещения грузов при производстве сборочных, монтажных, технологических и складских работ. Мостовой кран...

-

Вентиляция в производственном помещении - Характеристика рабочих процессов газотурбинной установки

Вентиляционные системы устанавливаются для поддержания нормативных метеорологических параметров в помещениях разной функциональности. Классифицировать...

-

Электростартер получает питание от аккумуляторной батареи - автономного источника электроэнергии ограниченной мощности. Вследствие внутреннего падения...

-

Паровые машины высокого давления - Паровые машины

В паровых машинах пар поступает из котла в рабочую камеру цилиндра, где расширяется, оказывая давление на поршень и совершая полезную работу. После этого...

-

Ходовая часть служит для преобразования вращательного движения зубчатого ведущего колеса конечной передачи в поступательное движение трактора. Вместе с...

-

Краткое описание работы механизмов мотоцикла Двигатель мотоцикла является четырехтактным двухцилиндровым двигателем внутреннего сгорания. Схема...

-

К работам по ремонту уборочных машин допускаются лица, прошедшие предварительный медицинский осмотр, обучение методам труда, вводный инструктаж, а также...

-

Основные производственные фонды (ОПФ) участвуют в производственном процессе длительное время (не менее года), сохраняя при этом свою натуральную форму, а...

-

Отремонтированный агрегат должен работать при отклонении напряжения сети на 10% от номинального значения. Намотка шнура должна исключать напряжение...

-

Изгиб вала Износ поверхности под подшипник Износ шлицов по ширине Износ резьбы. 005 слесарная 010 токарно-винторезная 015 слесарная 020 наплавочная 025...

-

Схема технологического процесса разборки узла - Ремонт дорожных машин

Успешное выполнение ремонта в значительной мере зависит от качества разборки. Разборочный процесс принято изображать в виде технологической схемы. При...

-

Производственный и технологические процессы основного производства машиностроительного предприятия Вопросы по теме Производственный процесс и принципы...

-

Где - затраты на ремонт оборудования; - норматив годовых затрат на ремонт механической части оборудования, руб./ед. р.с. (примем равным 87000 руб./ед....

-

В ходе выполнения курсового проекта были найдены 12 альтернативных вариантов производственной структуры поточной линии и рассчитаны их основные...

-

К задачам технической прогностики относятся, например, задачи, связанные с определением срока службы объекта или с назначением периодичности его...

-

Грохочение, Основные понятия и назначение грохочения - Основы процесса грохочения

Основные понятия и назначение грохочения Грохочение - процесс разделения сыпучего зернистого материала на продукты различной крупности (классы) с помощью...

-

Смазывание - это нанесение смазочного материала на трущиеся поверхности для уменьшения сопротивления трению и повышению износостойкости трущихся...

-

При выборе материала для изготовления деталей необходимо учитывать их свойства, условия работы, характер нагрузок и напряжений. Пальцы: выполняют из...

-

Описание задачи проектирования Данная система предназначена для установки "Cannon Viking Maxfoam", которая в свою очередь предназначена для производства...

-

Технологическая схема зависит от вида и характера, вида и качества исходных материалов, от уровня развития техники (рис.1.). Рисунок 1- Технологическая...

-

Режим динамического торможения при реактивном характере нагрузке производственного механизма (участок 89 - рисунок 6) от до 0. RДв. гор+ RДТ= 2,33Ом; С....

-

Успешное выполнение ремонта в значительной мере зависит от качества разборки. Разборочный процесс принято изображать в виде технологической схемы. При...

-

Определение геометрических размеров основных элементов фланцевого соединения Расчетная температура элементов фланцевого соединения определяется по...

-

Перед допуском к работе вновь принятых людей, а также при выполнении ими работ руководители организаций должны проводить обучение и инструктаж по...

-

Маршрутная технология процесса изготовления деталей - Ремонт токарного станка

Выбор заготовки: при выборе заготовки для механической обработки заменяемой детали нужно учитывать технические требования, предъявляемые к детали....

-

Системой ППР предусматриваются следующие виды ремонтных работ: техническое обслуживание, текущий малый, средний и капитальный ремонты. Техническое...

-

Изготовление клепок. По способу изготовления клепка делится на колотую и пиленую. В лесу выбирают пригодные для заготовки (выколки) деревья с диаметром...

-

Введение - Конструирование узлов и деталей машин

Редуктором называется механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного органа и служащий для передачи вращения от...

-

Взбивательная машина МВ - 35М - Приготовление бефстроганов и каротофельных крокетов

Назначение . Взбивальные машины предназначены для взбивания различных кондитерских смесей и жидкого теста. На предприятиях общественного питания...

Паяние твердыми припоями. - Основные положения производственного процесса ремонта с/х машин