Технико-экономическое обоснование, Существующие методики оценки эффективности работы склада - Формирование региональных логистических транспортных систем

Существующие методики оценки эффективности работы склада

Создание распределительных центров (РЦ) позволяет компаниям повысить эффективность логистических операций за счет централизации закупок, уменьшения запасов на складах, лучшего контроля за качеством и своевременностью поставок товара и уменьшению общих транспортно-логистических издержек. Однако при этом правильное, оперативное и точное функционирование распределительного центра, а стало быть поддерживающей складские операции информационной системы автоматизации, становится уже не столько условием успеха компании, но иногда и необходимым критерием ее выживания в условиях жесткой конкурентной борьбы. Когда перед руководством компании встает вопрос о необходимости автоматизации своих распределительных центров, оно в первую очередь должно оценить текущую эффективность работы склада и понять, что конкретно ожидается от внедрения системы управления складом (WMS). В противном случае, в будущем, после установки системы, очень трудно будет определить, какую именно пользу принесла система, если не было ясно, какие ожидания предположительно возлагались на систему, в каких ключевых областях складской логистики эти улучшения критически важны и каким образом необходимо было оценить эффективность складских операций до и после внедрения системы автоматизации склада [11].

В мировой практике складской логистики, основанной на исследованиях сотен успешных внедрений, существуют хорошо опробованные практики и методологии подобной "предварительной" оценки эффективности работы склада.

Традиционно для регулярного мониторинга эффективности склада используют такие широко известные методики, как:

- Финансовая оценка эффективности склада:

С целью оценки финансовой эффективности работы склада разрабатывается специальная матрица, в которой расходы по категориям -- заработная плата, эксплуатационные издержки и т. д. - разбиваются в соответствии с видами деятельности (получение товара, размещение, хранение, подбор, отгрузка и т. д.). Также, в матрицу вносятся такие показатели как соотношение складских расходов с доходами с продаж, а также расходы по каждому виду деятельности в расчете на заказ, партию и единицу товара. Подобная матрица - очень удобный инструмент для оценки эффективности работы склада и ее динамики.

- Оценка производительности склада;

Существует несколько методов оценки производительности складских операций. Одним из критериев эффективности является производительность рабочих ресурсов. Однако, такой подход несколько однобок, и этот показатель следует использовать в сочетании с несколькими другими. В частности, в качестве критерия эффективности использования складских площадей рекомендуется использовать плотность хранения, а именно соотношение максимально размещаемых единиц хранения к общей площади склада. Кроме того, полезны такие показатели, как процент всех площадей, пригодных для складирования, занятых на данный момент. Слишком высокие показатели плотности хранения могут означать "перенаселение" склада, а чересчур низкие -- недоиспользование мощностей. Среди прочих ключевых показателей, часто используемых при оценке производительности склада, можно указать точность размещения (процент товаров, размещенных в правильных ячейках и не требующих дальнейшего перемещения до подбора, комплектации и отгрузки), точность отбора и отгрузки, а также целый ряд других показателей эффективности основных складских процессов (таблице 6.1).

Таблица 6.1

Ключевые показатели эффективности склада

|

Показатели |

Финансовые |

Производите-льность |

Использование Мощностей |

Качество |

Оборачивае-мость |

|

Получение |

Расходы на получение на линию |

Количество получений на человеко-час |

% использования дверей (доков) |

% прави-льно обра-ботанных получе-ний |

Среднее время обработки получения |

|

Размеще-ние |

Расходы на размещение на одну линию размещения |

Количество размещений на человеко-час |

% использования рабочей силы и оборудования на размещении |

% точных рахмещений |

Средняя длительность размещения |

|

Хранение |

Расходы на складские площади на ассортиментную единицу |

Количество запасов на единицу площади |

% занятых площадей и ячеек хранения |

% ячеек с правиль-ным хранением запасов |

Длительность хранения запасов (в днях) |

|

Подбор |

Расходы на отбор на линию заказа |

Количество отобранных линий заказа на человеко-час |

% использования рабочей силы и оборудования при отборе |

% точно отобран - ных линий заказа |

Длительность отбора заказа (на один заказ) |

|

Отгрузка |

Расходы на отгрузку одного заказа |

Количество заказов, под-готовленных для отгрузки на человеко-час |

% использования дверей отгрузки |

% точных отгрузок |

Длительность выполнения заказа |

|

Общие |

Общие расходы на заказ, линию заказа или ассортиментную единицу |

Общее количество отгруженных линий заказов на общее количество человеко-часов |

% использования пропускной способности и мощностей хранения |

% точно выполнен-ных заказов |

Скорость оборота товара на складе =WOCT+DTS |

- Оценка оборота товаров на складе.

Среди подобных показателей мы рассмотрим два основных:

Dock-to-Stock Time (DTS) - промежуток времени между принятием товара на склад и его готовностью для размещения или транспортировки.

Warehouse Order Cycle Time (WOCT) - промежуток времени между принятием товара на складские площади и тем моментом когда он уже отобран, запакован и готов к от грузке.

- Оценка уровня складского сервиса.

Существует четыре основных критерия оценки уровня складского обслуживания.

Точность размещения - процент точно размещенных товаров.

Точность обращения с запасами - процент складских мощностей, где запасы размещены правильно.

Точность отбора - процент правильно размещенных линий заказа.

Точность отгрузки - процент правильно отгруженных линий заказа.

Полученные количественные оценки эффективности склада дают достаточно подробную количественную картину эффективности основных складских процессов "как есть" позволяют диагностировать наиболее критические проблемы, требующие приоритетного решения, и даже помогают составить определенное представление "как должно быть" о количественных целевых значениях критических факторов оптимизации складской логистики. Однако для того, чтобы правильно представить этапы усовершенствования складских процессов компании (что будет необходимо для планирования, правильного бюджетирования проекта автоматизации и адекватной оценки предложений вендоров), необходимо совместить этот количественный анализ с качественной оценкой эффективности ключевых процессов относительно лучших мировых практик логистики (своего рода сравнение с лучшими -- benchmarking) и провести анализ эффективности склада (gap analysis). Рассмотрим эти два достаточно хорошо известных процесса в применении к складской логистике [12].

Сравнение с лучшими (консолидация количественных оценок различных аспектов деятельности склада в единую картину путем сравнения с аналогичными "эталонными" аспектами деятельности "лучших в своем классе" логистических операторов) эффективно используется на самом раннем этапе определения ожиданий от проекта автоматизации складской логистики. Компании обычно присматриваются к опыту ближайших конкурентных компаний в индустрии, а также лучших в классе мировых компаний. При этом используется полученные в процессе рассмотренных выше оценок текущей эффективности склада количественные показатели эффективности, улучшение которых является критически важным или может стать таковым при развитии бизнеса компании или усилении конкурентного давления на его важнейших направлениях. Одна из самых удобных методик сравнения с лучшими -- индекс эффективности склада (Warehouse Performance Index, WPI).

Этот индекс формируется с помощью специальной техники data envelope analysis (DTE), которая использует вход-выход товаров (данные о полученных товарах, товарах на хранении и отгруженных заказax) в качестве входных данных, а потребление ресурсов (человеко-часы, площади и инвестиции в технологии) -- в качестве выходных данных. Затем входные и выходные данные склада сравниваются относительно конкурентных и "лучших в классе" складов или распределительных центров. Сравнение проводится по группам входных данных, которым соответствует какое-либо значение выходного параметра (например, вклады, отгрузившие равное число одинаковых партий товаров в течение одного года, но затратившие разные количества ресурсов, будут иметь разные индексы эффективности).

Наиболее эффективный склад, это тот склад, который обеспечивает установленное значение входных данных при минимуме выходных (т. е. достигает целевых показателей при минимуме затраченных ресурсов). Он считается "эталонным" (получает наивысший индекс эффективности WPI, равный 100 баллам), а остальные сравниваются пропорционально "эталону". На пример, некоторые точки представляют собой склады, отгрузившие идентичные количества одинаковых партий товаров в течение одного года (входные данные); при этом они используют разные объемы инвестиций в информационные системы и производят отгрузку за разное время (выходные данные). Чем ближе точка к началу координат, тем более эффективен склад. Наиболее близкая к нему точка получает наивысший результат - 100 баллов. Соответственно каждой из точек присваивается свой балл в зависимости от расстояния, от начала координат и "эталонной" точки-склада. Наиболее часто практикуемая модель основывается на использовании трех основных ресурсов - рабочей силы, используемых складских площадей и инвестиций в информационные технологии. Таким образом, методика WPI позволяет наглядно свести воедино различные показатели эффективности.

Анализ расхождений эффективности склада.

Как мы уже говорили, даже сравнение количественных оценок не дает логистическим специалистам компании полного ответа на вопрос, в чем же, в сущности, заключаются те ключевые отличия складов их компании от своих более эффективных конкурентов. Секрет успешности складских операций и преимуществ их ключевых показателей над конкурентами в первую очередь заключается в сбалансированной совокупности качественно совершенных складских процессов. Следовательно, количественное сравнение показателей эффективности относительно "эталонных складов" должно быть дополнено качественным и детальным сравнением применяемых на них складских процессов. Для этой цели используется анализ расхождений эффективности склада (Warehouse performance gap analysis, WPGA). Для его проведения применяется относительная качественная шкала (в описываемом примере - это 5-балльная шкала, где 1 - это абсолютно неоптимизированные склады с наиболее простыми складскими процессами, а 5 соответствует "эталонным", или лучшим в классе складам). Данная шкала накладывается на описание складских процессов (пример шкалы приведен в таблице 3.2) [13]

Таблица 6.2

Лучшие мировые практики управления складами

|

Процесс |

Класс 1 |

Класс 2 |

Класс 3 |

Класс 4 |

Класс 5 |

|

Получение |

Разгрузка, накопитель, проверка |

Немедленное размещение в резерв |

Немедленное размещение в основное хранение |

Кросс-докинг |

Предваритель-ное получение |

|

Размещение |

Размещение по мере поступления |

Размещение партий по зонам |

Разбивка на партии и определение последовате-льности |

Закрепление ячейки за каждым клиентом |

Автоматизи-рованное размещение |

|

Хранение |

Поэтажное хранение |

Обычное стеллажное хранение |

Двурядное глубинное хранение |

Использование узких проходов |

Оптимальное гибридное хранение |

|

Отбор |

Отбор к одному заказу |

Отбор партиями |

Отбор по зонам - прогрессивная сборка |

Отбор по зонам - сортировка по оборачиваемо-сти |

Динамический отбор |

|

Пополнение |

По мере опустошения ячейки |

По мере надобности |

Неавтоматизи-рованное прогнозиро-вание |

Автоматизи-рованное прог-нозирование |

Отбор из резерва |

|

Отгрузка |

Проверка, накопитель, отгрузка |

Накопитель и отгрузка |

Прямая отгрузка |

Автоматическая отгрузка |

Отбор на трейлер |

|

Изменение Выполненной Работы |

Нет стандартов |

Стандарты используемые при планировании |

Стандарты используемые для оценки |

Стандарты используемые для выплаты премий |

Стандарты используемые для постоянной обратной связи |

|

Коммуника-ция |

Бумажные |

Сканирование штрих-кодов |

Радио-терминалы |

Без ручного труда |

Виртуальные дисплеи |

В описываемом примере мы приводим основные складские процессы, однако при необходимости можно разбить анализ расхождений по детализированным критически важным под-процессам. Соответствие настоящих ключевых процессов на шкале анализа расхождений эффективности можно также визуально проиллюстрировать в форме диаграммы.

Показателями эффективности здесь служат производительность (количество линий заказа в час), плотность хранения (соотношение максимально размещаемых единиц хранения к общей площади склада), точность отгрузки (процент неправильно отгруженных линий заказа), точность обращения с запасами, DTS и время подготовки заказа.

Как мы видим, анализ расхождений эффективности склада является очень удобным инструментом для визуализации оценки того, насколько работа вашего склада соответствует общепринятым мировым стандартам.

Такая методика позволяет наглядно представить сильные и слабые стороны работы склада; ее также можно использовать в качестве индикатора достижения целей проекта автоматизации и оценки инвестиций в проект, если добавить еще один многоугольник с целевыми показателями.

Количество критериев и их значимость для разных фирм и компаний могут быть определены с учетом их специфики. В таблице 6.3 приведен более полный список показателей, необходимых для формирования технико-экономического обоснования проекта организации складского хозяйства, из которых каждая фирма может отобрать и составить систему оценки эффективности функционирования склада в условиях своего бизнеса.

Интегральная оценка эффективности объекта будет складываться из оценок:

- - потребительских качеств объекта (расположение, обеспеченность помещениями, наличие оборудования и обеспеченность механизмами и т. п.); - стоимостных показателей (единичные накладные расходы и издержки); - спектра предоставляемых услуг, их стоимости и качества.

Таблица 6.3

Перечень показателей эффективности логистического процесса на складе

|

Ключевые Факторы |

Показатели эффективности |

|

Качество складского сервиса и удовлетворение потребителей |

Обеспечение выполнения заказа точно к сроку Полнота удовлетворения заказа Точность параметров заказа Точность поддержания уровней запасов Количество возвратов заказов, отсутствие запасов, повышения тарифов Ошибки в выполнении заказов Случаи потерь, хищений, порчи и т. п. Возврат товаров покупателями Жалобы потребителей Оценка потребителями степени удовлетворения сервисом |

|

Использование инвестиций |

Скорость и количество оборотов запасов Использование оборотного капитала Средний уровень запасов на складе Возврат на инвестиции в основные фонды Использование инвестиций в складскую инфраструктуру Использование инвестиций в технологическое (подъемно-транспортное) оборудование |

|

Логистические издержки |

Затраты на управление складскими запасами Затраты на внутрискладскую транспортировку Затраты, связанные с качеством продукции и сервиса (ущерб от недостаточного уровня качества, потери продаж, возврат товаров, устаревание запасов и т. п.) Затраты на складскую грузопереработку и хранение Затраты, связанные с операциями |

|

Время логистических циклов |

Время составляющих цикла заказа Время пополнения запасов Время обработки заказов потребителей Время доставки заказа Время подготовки и комплектации заказа Время цикла закупки товаров Время цикла подготовки отчетов |

|

Производи-тельность |

Количество обработанных заказов в единицу времени Грузовые отправки на единицу складских мощностей и грузосовместимости транспортных средств Использование складского пространства Количество операций грузопереработки в час Общие логистические издержки на единицу инвестированного в складские запасы капитала Общие логистические издержки на единицу складского товарооборота |

Основные затраты на складирование и управление запасами

Одной из характерных тенденций последних лет является строительство крупных распределительных центров, т. е. крупных автоматизированных складов с компьютеризированными обработкой заказов и перемещением грузов. Для эффективного использования складов и распределительных центров нужна действенная система управления запасами. Такая система призвана определять количество заказываемого товара для поддержания оптимального уровня запаса и оптимальной частоты заказов.

Легче всего рассчитать указанные величины для товаров, спрос на которые является устойчивым на протяжении всего года. Сложнее регулировались заказы сезонной продукции. Компании предпочитают производить их круглый год, чтобы равномерно списывать постоянные расходы и обеспечить устойчивую загрузку производственного персонала. В результате в межсезонье на складах скапливаются значительные запасы готовой продукции.

Поэтому при круглогодичном выпуске таких товаров необходимо сопоставлять более низкие производственные издержки в период межсезонья с более высокими издержками хранения запаса. Кроме того, в периоды снижения спроса по этим товарам следует также шире использовать инструменты стимулирования сбыта: скидки, распродажи и т. д. Наибольшую трудность определения оптимального размера заказа и его частоты представляют товары "беспорядочного" спроса.

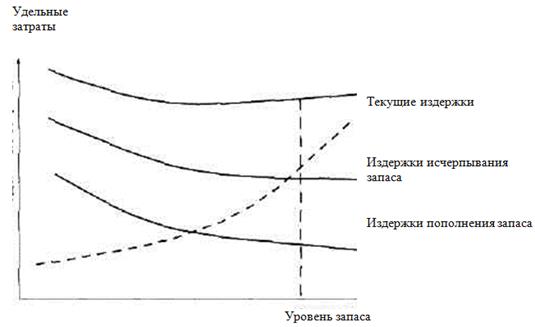

Проблема должна решаться, во-первых, путем постоянного и тщательного слежения за состоянием потребительского рынка данных товаров, во-вторых, путем минимизации складских запасов на основе поставок "точно вовремя". На рис. 6.1 показаны три вида издержек, необходимых для поддержания размера запаса на должном уровне.

Текущие затраты - это издержки связывания капитала в запасах, а также ряд дополнительных затрат типа налогов, страхования запасов и т. д. Эти издержки могут быть весьма значительными и составлять до 25 % стоимости самого запаса. Чем дольше товар находится на складе, тем выше текущие затраты.

Рисунок 6.1 Основные издержки хранения товаров

Издержки исчерпывания запаса - это сумма потерь от* снижения продаж в связи с отсутствием товара. Сумма таких потерь тем значительнее, чем выше спрос на товар.

Издержки пополнения запаса - это затраты, связанные 6 Получением новых партий, включающие транспортировку; оформление и т. д. Оптимальный размер запаса зависит от всех перечисленных элементов затрат. При возрастании уровня запаса потери от отсутствия запаса сокращаются, поскольку выше вероятность того, что товар будет в наличии Снижаются и издержки пополнения запаса, поскольку заказы оформляются реже, однако текущие издержки при этом возрастают.

Задачей определения оптимального размера запаса является минимизация всех вышеперечисленных издержек. На графике этот размер отображается точкой Q.

Другим важным параметром является частота заказав. Она зависит от оптимального размера заказа и уровня спроса и определяется как:

Где П - Частота заказа;

Д - Уровень спроса;

Q - оптимальный размер заказа.

Можно выделить следующие системы управления запасами: с фиксированным размером запаса, с фиксированным интервалом времени между заказами, времени между запасами. Остальные системы представляют собой разновидности этих двух систем. Использование той или иной системы зависит от следующих обстоятельств:

- -если издержки управления запасами значительные и их можно вычислить, то следует применять систему с фиксированным размером заказа; - если издержки управления запасами незначительные, то более предпочтительной оказывается система с постоянным уровнем запасов; - при заказе товаров поставщик налагает ограничения на минимальный размер партии. В этом случае желательно использовать систему с фиксированным размером заказа, поскольку легче один раз скорректировать фиксированный размер партии, чем непрерывно регулировать его переменный заказ; - если имеются ограничения по грузоподъемности транспортных средств, то более предпочтительной является система с постоянным уровнем запасов; - система с постоянным уровнем запасов более предпочтительна и в том случае, когда поставка товаров происходит в установленные сроки; - система с постоянным уровнем и система с двумя уровнями часто используются, когда необходимо быстро реагировать на изменение сбыта.

Если спрос равномерен, это будет означать подачу заказов по графику через определенные периоды времени. При случайном сезонном или беспорядочном спросе большинство заказов будет сделано в период пика спроса, и нужно четко отслеживать состояние рынка.

Альтернативой поддержания запаса на высоком уровне является система поставки "точно в срок", позволяющая минимизировать уровень запаса, а значит, и издержки товародвижения. Поставки "точно в срок" означают выпуск продукции в строгом соответствии с рыночным спросом, и в момент, когда ее требуется доставить покупателю, они наиболее реальны в случае равномерного и предсказуемого спроса.

Система "точно в срок" предполагает наличие четырех условий:

- быстрая обратная связь от покупателей относительно их

Потребностей;

- - наличие эффективной компьютерной системы; - быстрая и эффективная транспортировка; - наличие центров комплектования, т. е. перевалочных пунктов, куда продукция поступает с различных мест с целью комплектования заказов.

Важнейшим фактором является контроль и оценка эффективности осуществления операций. Контроль предполагает сопоставление результатов с намеченными целями. Показателями эффективности могут быть:

Время обработки одного заказа (мин, час, сут.);

Время выполнения одного заказа (мин, час, сут.);

Время нахождения товара в запасе (час, сут., мес);

Издержки товародвижения в % к продажам (%);

Доля грузов, получивших повреждение при транспортировке;

* доля случаев несвоевременной доставки грузов.

Неспособность достичь целей с учетом названных критериев может свидетельствовать о наличии проблем в системе товародвижения, что требует анализа каждого вида операций в системе [14].

Компании обычно уделяют больше внимания определенным видам операций в зависимости от выбранной стратегии. Например, наличие системы "точно в срок" требует большего контроля за транспортными операциями, а не за регулированием и оборачиваемостью запасов. И, наоборот, компания, располагающая крупными запасами, будет уделять больше внимания издержкам хранения запасов.

Похожие статьи

-

Хранение на товарном складе - Оценка работы транспортного терминала

Договор складского хранения (ст.907) 1. По договору складского хранения товарный склад (хранитель) обязуется за вознаграждение хранить товары, переданные...

-

- 6-ти (12-ти) метрам должны быть кратны длины складов, выполненные из ЖБИ. - 5-ти (10-ти) метрам кратны длины открытых складов, кроме названных выше...

-

Современный крупный склад -- это сложное техническое сооружение, которое состоит из многочисленных взаимосвязанных элементов, имеет определенную...

-

Задание 1 Определите среднее расстояние перевозки lСр на основании следующих данных: Q1= 20 тыс. т; Q2 = 40 тыс. т; Q3 = 30 тыс. т; Q4= 10 тыс. т; l1 =...

-

Введение - Формирование региональных логистических транспортных систем

Объектом изучения логистики являются материальные и соответствующие им финансовые и информационные потоки. Эти потоки на своем пути от первичного...

-

Расчет складского хозяйства - Формирование региональных логистических транспортных систем

При доставке сырья, полуфабрикатов, готовой продукции с места добычи или производства к месту переработки или потребления имеют место минимум две...

-

В дипломной работе рассматриваем возможность прямых поставок медицинских препаратов с Харьковского фармацевтического завода в ТОО "Стофарм" с участием...

-

Системы управления запасами и их регулирующие параметры - Анализ транспортных логистических систем

Задание 1 Известно, что затраты на выполнение заказа С0 =15 ден. ед/ед, годовое потребление S=1200 ед., годовые затраты на хранение продукции CИI= 0,1...

-

Выбор склада Из существующих типов складов выбирается наиболее экономичный, обеспечивающий хранение и переработку груза с наименьшими строительными и...

-

После проведения анализа доступной элементной базы, было принято решение использовать отечественные микросхемы серий К155, К555 и КР1533 со следующими...

-

АСОУП - базовая система АСУЖТ в области управления перевозочным процессом. Это приоритетная, основная разработка коллектива БФ ВНИИАС - преемника ПКТБ...

-

Грузополучатель раскредитовывает перевозочные документы, производит окончательные расчеты и получает накладные на прибывшие грузы в товарной конторе по...

-

Если в информационной системе осуществляется автоматизированная обработка информации, то техническое обеспечение включает в себя электронную...

-

Рассмотренные выше особенности информационных систем различных видов в разрезе их функциональных подсистем. Но, как уже отмечалось, различия имеются и в...

-

Эксплуатационные ограничения ОСН сохраняет работоспособность в условиях открытой атмосферы влажностью от 0 до 100% и при температуре от -40 до +40...

-

Предварительные замечания В данном дипломном проекте рассматривается экономическая эффективность, которую дает проектируемая СЭС. Основной задачей при...

-

ТШГ: На современных складах применяют два способа складирования тарно-штучных товаров: стеллажный и штабельный. Стеллажи - это основное модульное...

-

Критерии оценки эффективности транспортной политики - Решения транспортных проблем Москвы

Разработка грамотной транспортной политики - дело рук профессионалов. Существует ряд организаций, занимающихся этим вопросом. Это и департаменты...

-

При выполнении погрузочно-разгрузочных работ, применительно к сгущенному молоку на поддонах, как правило, пользуются механизированным способом, в котором...

-

При транспортировке нефтеналивных грузов наряду со стоимостью и скоростью доставки, качество перевозок считается критерием, на основании которого...

-

Структурированные кабельные системы(СКС) Структурированная кабельная система (СКС) - это единая инфраструктура, которая лежит в основе функционирования...

-

Скорость сообщения Скорость сообщения (VC) - это скорость, не учитывающая простои на конечных остановках. Где LМ - длина маршрута, км., TОб - время...

-

Количество подвижного состава (А), работающего на маршруте по часам суток. Результаты расчетов заносятся в таблицу 6. Таблица 6 Количество подвижных...

-

Логистические затраты - это совокупность затрат на управление движением материальных потоков по всей логистической системе организации - от поставщиков...

-

Площади складских помещений рассчитывают по площади, занимаемой оборудованием для хранения запаса эксплуатационных материалов, запасных частей,...

-

Накопленный опыт показывает, что попытка оценить степень удовлетворения потребностей народного хозяйства в перевозках грузов либо натуральными, либо...

-

Эффективность деятельности предприятия Значение анализа деловой активности заключается в формировании экономически обоснованной оценки эффективности и...

-

Решение транспортной задачи - Анализ транспортных логистических систем

Задание Минимизировать стоимость перевозки при распределении товара внутри города. Данные о наличии товара на складах, спрос потребителей и затратах на...

-

ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ РАБОТЫ - Локально-вычислительная сеть малого офиса

Смена поколений оборудования беспроводных сетей происходит раз в 2-3 года. Очень важно, построив беспроводную сеть, через некоторое время не оказаться в...

-

В качестве критерия для выбора оптимальных габаритов судового хода для работы судна на линии принято минимальное значение себестоимости перевозок,...

-

В основе процесса управления материальными потоками лежит обработка информации, циркулирующей в логистических системах. В связи с этим одним из ключевых...

-

Общие положения о хранении - Оценка работы транспортного терминала

Договор хранения (ст. 886) По договору хранения одна сторона (хранитель) обязуется хранить вещь, переданную ей другой стороной (поклажедателем), и...

-

Проблема пробок остро стоит во многих странах мира, а попытки ее разрешить многочисленны и разнообразны. Во многих странах Европы и в Японии созданы...

-

Склад ТШГ. К тарно-штучным относятся грузы, перевозимые в ящиках, мешках, тюках, кипах, бочках, барабанах и в другой стандартной или унифицированной...

-

Цель курсовой работы - экономическое обоснование создания оптимальных условий плавания для работы судов (составов) на внутренних водных путях. Основная...

-

Транспорт представляет собой важное звено логистической системы. Он должен обладать рядом необходимых свойств и удовлетворять определенным требованиям в...

-

Введение - Транспортное обеспечение логистических систем

Логистика -- наука, предмет которой заключается в организации рационального процесса продвижения товаров и услуг от поставщиков сырья к потребителям,...

-

Осуществляемые организационно-технические и реконструктивные мероприятия оказывают неоднозначное влияние на изменение большой и сложной системы...

-

Размещение товаров на складе - Совершенствование грузообразующих и грузопоглащающих пунктов

Склад является важным и наиболее общим элементом логистических цепей. Рационализация материальных потоков на нем - резерв повышения эффективности...

-

Разделить обслуживаемую территорию на макро-зоны можно двумя способами: статистическим, основанным на измерении статистических параметров распространения...

Технико-экономическое обоснование, Существующие методики оценки эффективности работы склада - Формирование региональных логистических транспортных систем