Технологический процесс и организация послеуборочной обработки зерна ОАО "Ильино - Заборское" - Организация механического зерноочистительного комплекса с разработкой активной системы вентилирования и подсушки зерна

Зерно - живой организм. Оно дышит, оно может болеть. На зерно многообразно влияет внешняя среда, у него есть вредители. Эти факторы при определенных условиях могут отрицательно воздействовать на зерно. Последствия, при непринятии мер, зачастую обнаруживаются поздно. Неблагоприятные изменения могут зайти так далеко, что зерно оказывается непригодным для использования по назначению. Предупредить такое развитие процесса позволяет система определенных мероприятий, получившая название послеуборочной обработки зерна. Послеуборочная обработка зерна направлена на приведение убранной с полей зерновой массы в стойкое, при хранении состояние при сохранении или улучшении качества принятого зерна.

Полный цикл послеуборочной обработки включает в себя:

- - приемку зерна и формирование партий - очистку от примесей - сушку - активное вентилирование

Работа с зерном должна базироваться на трех основных принципах:

- - прогрессивная технология - поточные методы обработки зерна - полная механизация или автоматизация производственного процесса

Приемку и обработку зерна целесообразно проводить на поточных технологических линиях (ПТЛ) методом полного потока, т. е. не прерывая процесса вплоть до приведения зерна в стойкое при хранении состояние.

Организация послеуборочной обработки зерна должна обеспечивать своевременность выполнения всех этапов ее при возможно минимальных затратах средств и труда.

Рассмотрим типы и назначение поточных технологических линий.

Поточные технологические (механизированные) линии предназначены для обработки зерна в потоке от приема до закладки его на хранение с заданным качеством без промежуточного (между операциями) храпения. При поточной обработке зерна трудозатраты сокращаются в 8-- 10 раз, улучшается качество обработки, повышается степень использования оборудования, создаются условия для длительного хранения зерна.

Нормальная работа поточно-технологической линии предполагает:

- - бесперебойную круглосуточную приемку зерна - доведение зерна до заданных кондиций - полную его количественную сохранность в процессе послеуборочной обработки и хранения - формирование партий зерна по качеству в соответствии с целевым назначением.

Поточные технологические линии могут быть стационарными или составленными из передвижных и самоходных машин и механизмов. Они могут быть универсальными (для обработки нескольких культур) или специализированными (для обработки одной культуры).

Все они имеют следующую принципиальную технологическую схему:

- - выгрузка зерна из автомобилей - предварительная очистка зерна от вороха - первая основная очистка - сушка сырого и влажного зерна - вторая основная очистка зерна - очистка от трудноотделимых примесей, взвешивание - размещение обработанного зерна в хранилищах - отгрузка зерна

Количество операций может быть другим и устанавливается с учетом качества принимаемого зерна и его целевого назначения.

Пропускная способность поточных технологических линий определяется производительностью оборудования.

В большинстве случаев таким оборудованием являются зерносушилки или зерноочистительные машины, но могут быть и автомобилеразгрузчики, конвейеры и др.

Поточные технологические линии для послеуборочной обработки зерна подразделяют на зерноочистительные агрегаты, зерноочистительно-сушильные комплексы и специальные линии для обработки семенного зерна.

Зерноочистительные агрегаты предназначены для послеуборочной обработки зерна с влажностью 11%-16%.

Агрегаты выпускаются с разной производительностью, они имеют и разные технологические возможности.

В состав агрегата входят:

- - приемное устройство - бункеры для очищенного зерна и отходов - вентилируемые бункеры для временного храпения зерна ожидающего обработки.

Технологическая схема агрегата включает несколько дополняющих друг друга зерноочистительных машин, объединенных транспортирующими машинами и механизмами.

Оборудование расположено на разных уровнях в целях обеспечения подачи очищенного зерна и отходов в бункеры и выгрузку из них.

В сельском хозяйстве широко распространены агрегаты ЗАВ-25, ЗАВ-50 и ЗАВ-100 (цифра указывает производительность агрегата в т/ч).

Из вышерассмотренных типов технологических линий, представляем технологический процесс послеуборочный обработки зерна на (рис.2.).

- - прием вороха - завальная яма (накопительный бункер) предназначена для накопления и последующего перемещения самотеком зернового материала. Завальная яма поставляется в виде комплекта сварных углов, что обеспечивает более удобную транспортировку и более быструю сборку. Объем подаваемого зерна регулируется с помощью заслонки. При нахождении заслонки в закрытом положении завальная яма используется в качестве бункера временного хранения зерна. Завальная яма изготавливается из металлических элементов.

В зависимости технического задания завальная яма может изготавливаться как в надземном, так и в "утопленном" в землю варианте.

Очистка вороха от крупных и легких примесей Предварительная очистка

Очиститель вороха самопередвижной ОВС-25 предназначен для предварительной очистки вороха зерновых, зернобобовых, крупяных, масличных и технических культур от легких, крупных и мелких примесей на зернотоках и в закрытых помещениях. Также может быть использован для погрузки и перелопачивания зерна в бунтах шириной 2,0 до 4,5 м.

В результате выделим легкие 1% и крупные примеси 2%.

Первичная очистка

Зерноочистительная машина ЗВС-20

Воздушно-решетная машина предназначена для работы в составе зерноочистительных агрегатов ЗАВ-20 и зерноочистительно-сушильных комплексов КЗС-20Ш, КЗС-20Б.

В агрегат воздушно-решетная машина входят:

- - приемная камера - воздушную часть - два параллельно работающих решетных стана.

В результате выделим тяжелые примеси 1% и мелкие примеси 4%.

Рис.2 - Схема технологического процесса послеуборочный обработки зерна

После первичной очистки зерновой материл разделим в отношении18%-20% на фураж и 67%-72% на продовольственный и семенной.

Фуражное зерно подвергается сушке на сушилке зерна стационарной барабанной СЗСБ-8,0 (рис.3), ее технические характеристики представлены в (таблице 2).

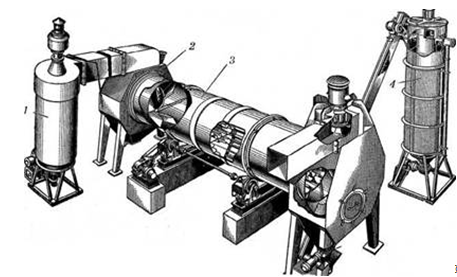

Рис.3 - Сушилка зерна стационарная барабанная СЗСБ-8,0:

- 1 - Топка; 2 - загрузочный патрубок; 3 - сушильный барабан; 4 - охладительная колонка

Продовольственное и семенное зерно подвергается сушке на СЗШ-16.

В сушильной шахте зерно под действием силы тяжести движется сверху вниз и пронизывается агентом сушки. Скорость движения зерна в шахте регулируется производительностью выпускного механизма различной конструкции.

Таблица 2 - Технические характеристики СЗСБ-8,0

|

Основные показатели |

СЗСБ-8,0 |

|

Производительность при снижении влажности зерна с 20 до 14%, т/ч |

7,5 |

|

Удельный расход топлива, кг/т/ч |

7,5 |

|

Снижение влажности зерна за один проход, % |

5 |

|

Температура теплоносителя, 0С |

90...295 |

|

Установленная мощность, кВт |

28,2 |

|

Мощность привода барабана, кВт |

5,5 |

|

Объем сушильного барабана, м3 полный зерновой |

16,3 4,0 |

|

Габаритные размеры, м: длина ширина высота |

10,3 7,1 8,3 |

|

Масса сушилки, кг |

8300 |

Триерный блок БТ-5 предназначен для выделения из зерновой смеси длинных (овсюг) и коротких (куколь) примесей.

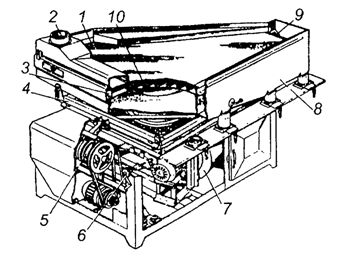

Пневматический сортировальный ПСС-2,5 (рис.4) применяется для очистки и сортирования зерна и семян по признаку их плотности.

Рис. 4 - Пневматический сортировальный стол ПСС-2,5:

- 1 дека; 2 - патрубок ввода зерна; 3 - верхняя рамка; 4 - нижняя рамка; 5 - механизм регулировки амплитуды колебаний деки; 6 - механизм регулировки частоты колебаний деки; 7 - вентилятор; 8 - приемник фракции; 9 - клапан; 10 - поддерживающая решетка

Таблица 3

|

Основные показатели |

ПСС-2,5 |

|

Производительность на очистке семян пшеницы, т/ч |

2,5 |

|

Рабочая площадь деки, м2 |

1,2 |

|

Угол наклона деки, град. |

0-8 |

|

Амплитуда колебаний деки, мм |

0-8 |

|

Частота колебаний. Гц |

6-10 |

|

Максимальный расход воздуха, м3/с |

3,0 |

|

Установленная мощность, кВт |

6,6 |

|

Частота вращения вала вентилятора, мин-1 |

1440 |

|

Габаритные размеры, м: длина ширина высота |

2,1 1,6 1,5 |

|

Масса машины, кг |

650 |

Расчет пропускной способности комплекса и необходимого количества оборудования

Количество оборудования зависит от :

- - площади зерновых культур - урожайности - влажности зернового вороха - продолжительности уборки.

Планируемый валовой сбор в хозяйстве

Где - площадь зерновых культур,

- плановая средняя урожайность зерновых,

Для расчета количества зернового вороха подлежащего обработке на комплексе необходимо учесть исходную влажность зерна, поступающего от зерноуборочных агрегатов.

Количество зернового вороха будет определяться по формуле:

Где - кондиционная влажность зерна,

- - планируемый валовой сбор зерна, - средняя начальная влажность зернового вороха за период уборки, - средн. отн. содержание зерна в ворохе за период уборки (0,9)

Определяем дневную производительность комплекса:

Где - продолжительность уборки,

Необходимое количество семян под урожай следующего года:

Где - норма высева семян на один гектар (0,2 )

- - площадь под зерновые культуры, 1,5 - страховой фонд семян

Необходимое количество семян, обрабатываемых ежедневно в течение продолжительности уборки:

Где - продолжительность уборки,

Необходимое количество зерноочистительных машин ОВС-25 для предварительной очистки:

Принимаем 2 машины

Где - дневная производительность,

- - доля вороха подлежащего обработке данным оборудованием - производительность зерноочистительной машины ОВС-25,

- - продолжительность смены в часах, 8 часов - коэффициент сменности (1,5)

- коэффициент учитывающий снижение производительности зерноочистительной машины по сравнению с паспортной в зависимости от влажности зерна

Количество зерноочистительных машин ЗВС-20 для первичной очистки:

Принимаем 2 машины

Где - дневная производительность,

- - доля вороха подлежащего обработке данным оборудованием - производительность зерноочистительной машины ЗВС-20,

- - продолжительность смены в часах, 8 часов - коэффициент сменности (1,5)

- коэффициент учитывающий снижение производительности машины по сравнению с паспортной в зависимости от влажности зерна

После первичной очистки зерновой материла разделяем в отношении 20% на фураж и 72% на продовольственное и семенное. Фуражная масса зерна полученная в результате первичной очистки с учетом длинных, коротких и трудноотделимых примесей:

Необходимое количество сушилок СЗСБ-8для сушки фуражного зерна:

Принимаем 1 машину

Где - масса фуражного зерна,

- - кратность пропуска (за один пропуск влажность снижается на 6%) - производительность сушилки СЗСБ-8,

- - продолжительность смены в часах, 8 часов - коэффициент сменности

Разработка плана размещения объекта и оборудования на комплексе

Для разработки плана размещения объектов на комплексе, рассчитаем произведенный комплексом объем зерна на протяжении всего периода уборки. Определили необходимое количество площадей под склады, для хранения, исходя из высоты засыпки для продовольственного, семенного и фуражного зерна.

Определили необходимое количество зерноочистительных машин, сушилок и прочего оборудования. Все элементы разместим на основании их действительных габаритных размеров в масштабе. При расстановке, учтем технические проходы между ними. Схему расположения оборудования и план размещения объекта представляем в приложении, на форматах А1 лист 1 и лист 2.

Определяем массу фуражного зерна после сушки:

Зерновая масса на продовольственные и семенные цели с учетом длинных, коротких и трудноотделимых примесей составит:

Определяем потребное количество сушилок СЗШ-16 для сушки продовольственного и семенного зерна:

Принимаем 1 машину

Масса продовольственного и семенного зерна с учетом длинных, коротких и трудноотделимых примесей после сушки составит:

Потребное количество сортировальных машин СВУ-60 для сортировки продовольственного и семенного зерна:

Обзор и краткое описание аналогичных машин для послеуборочной обработки зерна

Машина первичной очистки зерна МЗП-50-1предназначена для очистки продовольственного и сменного материала зерновых, крупяных и бобовых культур и применяется в составе механизированных технологических линий.

Машина состоит из двух унифицированных воздушнорешетных зерноочистительных блоков центробежно-вибрационного типа. В верхней части блоки соединены отстойниками. В каждом блоке имеются дозатор, воздухоочиститель и решетное устройства, механизм очистки решет, вибратор и механизм привода.

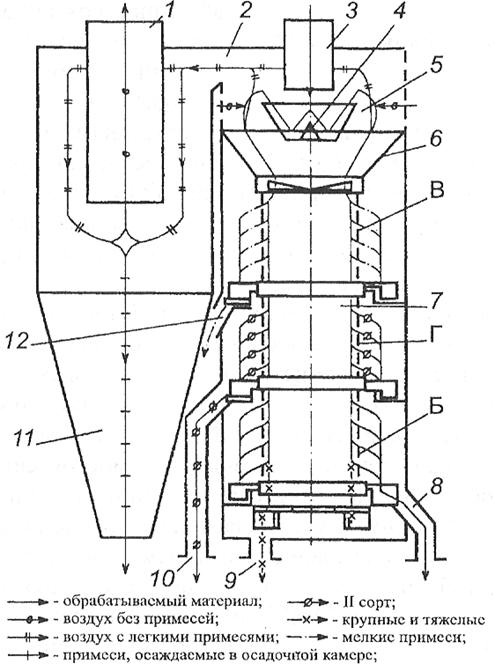

В процессе работы машины исходная смесь через загрузочное устройство 3 (рис. 5) поступает на центробежный разбрасыватель 4, которым она равномерно распределяется по периметру машины. При движении в кольцевом пневмосепарирующем канале (ПСК) 5 из зернового материала удаляются легкие примеси, которые по трубопроводу 2 выносятся в осадочную камеру 11, осаждаются в ней, а затем выводятся из машины.

Очищенный от легких примесей воздух по каналу 1 направляется в систему аспирации агрегата. Зерновой материал, очищенный от легких примесей, по конусу 6 поступает на внутреннюю поверхность вращающегося ротора 7 (решето В). Под действием центробежной силы, возникающей от вращательного движения решета вокруг своей оси и силы инерции колебательного движения решета вдоль оси, мелкие примеси проходят сквозь отверстия верхнего решета и лопатками направляются в кольцевой приемник 12 и выводятся из машины. Сход с решета В поступает на решето Г, где происходит отделение мелких, щуплых семян основной культуры и зерновой примеси (фуражная фракция). Которые затем через кольцевой приемник 10 удаляются из машины.

Очищенный от легких и мелких примесей материал поступает на решето Б, где происходит отделение зерна от крупных примесей. Проход через решето Б (чистое зерно) поступает в приемник 8, а сход (крупные примеси) - в приемник 9. Для регулирования подачи зерна и скорости воздуха в кольцевых каналах каждый блок снабжен механизмами настройки.

Рис. 5 - Технологическая схема машины первичной очистки МЗП-50-1:

- 1 - воздухоподводящий канал; 2 - трубопровод; 3 - загрузочное окно; 4 - центробежный разбрасыватель; 5 - кольцевой пневмосепарирующий канал; 6 - конус; 7 - ротор; 8 - приемник чистого зерна; 9 - приемник крупных примесей; 10 - приемник зерновых примесей; 11 - осадочная камера; 12 - приемник мелких примесей; Б, В, Г - решета

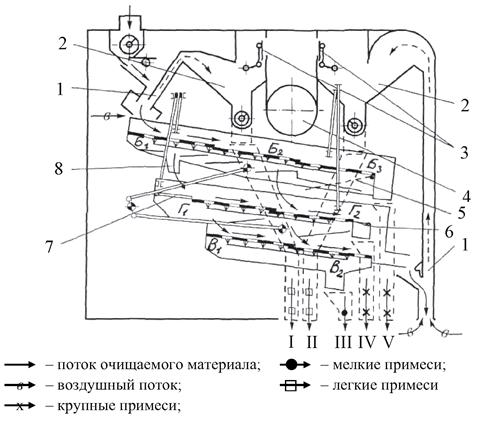

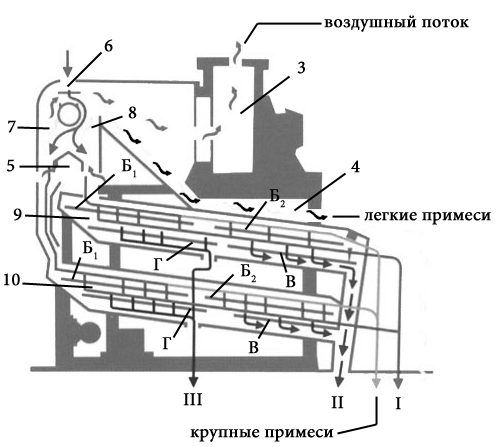

Зерноочистительная машина К-547А10 (Германия) предназначена для вторичной очистки семенного материала зерновых, зернобобовых и крупяных культур, прошедших предварительную очистку и сушку. Используется в составе зерноочистительных линий.

Основные узлы машины: приемопитающее устройство, воздушная система с двумя каналами аспирации, два решетных стана, вентилятор и привод (рис. 6).

В верхнем решетном стане установлено три решета в один ярус. Конструкция скатных досок позволяет получить отдельно проход каждого решета.

Проход первого решета осуществляется через выход 8, второго - через неподвижно установленные скатные доски, третьего - через поворотную скатную доску 5. Решета очищаются подвижными щетками. Верхний ярус решет нижнего решетного стана имеет заслонку 7 и желоб, перекрываемый поворотной заслон-кой 6. Скатные доски под верхним ярусом обеспечивают равно-мерную загрузку решет нижнего яруса. Для очистки решет обоих ярусов используют колеблющиеся щетки.

Зерноочистительная машина К-547А10 имеет трехъярусную схему компоновки решет. Первый ярус имеет первое Б1, второе Б2 и третье Б3 решета; второй - четвертое Г1 и пятое Г2 и третий ярус - шестое В1 и седьмое В2 решета. Составные части вороха выводятся через выходы I...V.

Решетные станы могут работать по трем технологическим схемам в зависимости от преобладания в исходном материале крупных или мелких примесей. Технологический процесс следующий.

При большом количестве крупных примесей, чтобы разгрузить верхний ярус решет часть крупных примесей отделяют вторым ярусом решет (Г1 и Г2), для этого поворотную скатную доску 5 устанавливают так, чтобы проход через решето Б3 верхнего яруса направлялся на решето Г2 второго яруса. Заслонка 6 желоба открывается, и крупные примеси, выделенные вторым ярусом решет, выводятся через выход IV. При большом количестве в исходном материале мелких примесей для разгрузки второго яруса решет от мелких примесей проход через решето Б1 (мелкие примеси и часть семян основной культуры) по выходу 8 направляют, открыв заслонку 7, на нижний ярус решет В1 и В2.

Рис 6 - Технологическая схема работы машины вторичной очистки

К-547А10:

- 1 - пневмосепарирующие каналы; 2 - осадочные камеры; 3 - регулировочные заслонки; 4 - вентилятор; 5 - поворотная скатная доска; 6, 7 - поворотные заслонки; 8- выход первого решета

Проход через решето Б2 верхнего яруса поступает на решето Г1 второго яруса, где выделяется чистое зерно, которое сходит в канал аспирации, причем заслонка 6 желоба должна быть закрыта. Проход решета Б3 верхнего яруса (чистое зерно) поступает на поворотную скатную доску 5, установленную так, чтобы семена поступали на заслонку 6, объединяясь со сходом с решета Г2 второго яруса (рис. 6).На нижнем ярусе решет во всех случаях отделяются мелкие примеси, которые выделяются через выход III, а сход, объединяясь с чистым зерном, поступает в канал аспирации.

При сортировании, когда в исходном материале мало крупных и мелких примесей, для разгрузки сортировальных решет Г1 и Г2 применяют схему, в которой решето Б1 применяют для частичного выделения зерна второго сорта вместе с мелкими примесями. Проход через решето Б1 направляется, минуя сортировальные решета Г1 и Г2, на подсевное решето В1.

Принимаем 1 машину

Масса продовольственного зерна с учетом длинных, коротких и трудноотделимых примесей:

Масса семенного зерна с учетом длинных, коротких и трудноотделимых примесей:

Определяем потребное количество машин БТ-5 для очистки от длинных и коротких примесей:

Принимаем 1 машину

Определяем потребное количество машин ПСС-2,5 для отделения трудноотделимых примесей:

Принимаем 1 машину

Необходимое количество оборудования представлено в (таблице 4)

Таблица 4 - Необходимое количество оборудования

|

Наименование машин |

Количество |

Наименование машин |

Количество |

|

ОВС-25 |

2 |

СВУ-60 |

1 |

|

ЗВС-20 |

2 |

БТ-5 |

1 |

|

СЗМБ-8 |

1 |

ПСС-2,5 |

2 |

|

СЗШ-16 |

1 |

Расчет площадей помещений для хранения зерна

Рассчитаем площадь для хранения зерна:

Где - дневная производительность комплекса (фураж, семенные и продовольственные)

- - количество дней уборки, -высота насыпи зерна,

Для фуражного, для семенного, для продовольственного

-насыпная плотность зерна,

Площадь для хранения фуражного зерна:

Площадь для хранения продовольственного зерна:

Площадь для хранения семенного зерна:

Техническая характеристика, устройство, рабочий процесс зерноочистительной воздушно-решетной стационарной машины ЗВС-20А

Применяют для очистки вороха зерновых, бобовых, крупяных и масличных культур с доведением их до продовольственных кондиций.

Основные рабочие органы машины (рис.7): приемная камера 6, воздушно-очистительная часть, два параллельно работающих решетных стана 9 и 10. Воздушно-очистительная часть с приемной камерой и решетная часть смонтированы на собственных рамах, которые скреплены между собой болтами.

В верхней части приемной камеры имеются два входных окна для равномерного распределения смеси по длине камеры. Так как машина имеет широкие воздушные каналы и решетные станы. Внутри камеры под каждым окном расположены делители (конические рассекатели), положение которых регулируют рукояткой 5.

Делители равномерно загружают оба аспирационных канала и распределяют исходную смесь по ширине камеры. В нижней части камеры установлены рифленые питающие валики, а под ними находятся подпружиненные клапаны для регулирования подачи.

Воздушно-очистительная часть состоит из двух аспирационных каналов 7 и 8, вентилятора 3 и отстойной камеры 4. В выходной части вентилятора имеется три заслонки для регулирования воздушного потока.

Рис. 7 - Зерноочиститель воздушно решетный стационарный:

3 - вентилятор; 4 - отстойная камера;5 - рукоятка конических рассекателей; 6 - приемная камера; 7 и 8 - аспирационные каналы; 9 - верхний решетный стан;10 - нижний решетный стан; I - выход чистого зерна; II - выход 2-го сорта; III - выход мелких примесей.

Решетная часть выполнена в виде двух сварных решетных станов с решетами Б1 Б2, В и Г. Каждый стан подвешен к раме четырьмя пружинами подвесками. В верхнем ярусе решет имеются скаты для вывода крупных примесей в приемник семян (три лотка с выводами фракций), в средней части дна стана - лоток для вывода подсева. Станы колеблются от одного эксцентрикового вала. Нижний решетный стан получает колебания непосредственно от эксцентрикового вала, а верхний - через металлические шатуны. Такое исполнение привода способствует почти полному уравновешиванию сил инерции в горизонтальной плоскости. Сипы инерции в вертикальной плоскости уравновешиваются установкой на одном конце вала эксцентрикового колебателя шкива с дебалансом, а на противоположном - противовесом. Решетные полотна каждого яруса очищаются 12 щетками (по три на каждое полотно). Положение щеток относительно решет регулируется пакетом шайб с регулятором, насаженным на конец коленчатого нала.

При работе машины исходная смесь через входные отверстия поступает в приемную камеру 6, из которой питающими валиками передается в аспирационные каналы 7 и 8. Здесь воздушным потоком из нее отсасываются легкие примеси, оседающие затем в отстойной камере 4. Затем через приемник легких примесей они выводятся из машины. Остальная смесь из воздушных каналов подается на верхние решета Б1 обоих станов, работающих параллельно.

Сход с решет Б2 (крупные примеси) объединяется с легкими примесями отстойной камеры в приемнике и выводится из машины. Сход с решет Г объединяется с проходом решет Б2 (очищенный материал) и через свои приемники также выводится из машины. Проход решет Г (2-й сорт) выводится через приемник. Подсев (проход решет В) выводится лотками, расположенными посередине станов, сбоку машины. Все фракции, кроме подсева, выводятся лотками в приемники 1 и 2, имеющиеся сзади решетных станов.

Машина ЗВС-20А может работать по полно поточной и фракционной технологиям. Для этого все фракции, выделяемые на решетах, выводятся из машины отдельно. Настройка машины на соответствующую технологию осуществляется подбором решет.

Технические характеристики машин первичной очистки зерна представлены в (таблице 5).

Таблица 5 - Технические характеристики зерноочистительных машин

|

Основные показатели |

ЗВС-20Л |

МЗП-50-1 |

К-547А10 |

|

Производительность за час чистого времени на очистке пшеницы с засоренностью до 10%, влажностью до 16%, т |

25 |

50 |

10 |

|

Число решетных станов |

2 |

3 |

3 |

|

Число решет в стане |

8 |

6 |

2 |

|

Размер решет, мм |

990 х 740 |

- |

714 х 1530 |

|

Частота колебаний решетных станов, Гц |

7,1; 7,9 |

13 |

- |

|

Амплитуда колебаний, мм |

7,5 |

8 |

15 |

|

Угол наклона решет, град. |

6 |

- |

4; 6,5;6,5 |

|

Число пневмосепарируюших каналов |

2 |

- |

- |

|

Размеры поперечного сечения каналов, мм |

100 х 1400 |

- |

- |

|

Диаметр решетного ротора, мм |

- |

615 |

- |

|

Установленная мощность, кВт |

7,7 |

13,5 |

- |

|

Габаритные размеры, мм: длина х ширина высота |

3070 х 2030 2750 |

3300 х 1240 3200 |

|

|

Масса машины, кг |

1970 |

2500 |

2300 |

Расчет воздушной системы зерноочистительной машины ОВС-25

Определение расхода воздуха

Расход воздуха, перемещаемый вентилятором в сети равен:

Где - полезный объем воздуха, перемещаемого в сети,

Принимаем

- фактический объем воздуха, подсасываемого по длине воздухопроводов,

Принимается 5 % от

- объем воздуха, подсасываемого при работе осадочн. камеры, ; принимаем

Определение давления, создаваемого вентилятором

Полное давление вентилятора с учетом коэффициента запаса на неучтенные потери:

Где - сопротивление сети,

Где - потери давления в машине,

- потери давления по длине и в местных сопротивлениях,

- потери давления в осадочной камере,

Так как потери давления по длине и в местных сопротивлениях малы ввиду незначительной длины воздуховодов, учитывать их не будем, следовательно:

Похожие статьи

-

Зерно - стратегический ресурс наравне с нефтью и газом. Производство зерна в сельском хозяйстве завершается послеуборочной обработкой, заключающейся в...

-

В 1999 году было создано ОАО "Ильино - Заборское в с. Ильино - Заборское Семеновского района Нижегородской области. ОАО "Ильино - Заборское расположено в...

-

Основанием для определения потребного количества оборудования является разработанная схема подготовки зерна к помолу. При подсчете числа машин и...

-

Режущий инструмент для токарной, фрезерной и сверлильной обработки будет выбираться из общего инструментального каталога фирмы Walter [6]. Токарная...

-

При выполнении курсового проекта была подобрана группа деталей, а также выполнен технологический чертеж комплексной детали. Дана характеристика материала...

-

Данному виду обработки подлежат следующие поверхности: - Ш16 с фаской 1Ч45° - 30 и 31 соответственно. Обработка поверхностей будет проходить за 2...

-

Данному виду обработки подлежат следующие поверхности: - шпоночный паз (10Н9 глубиной 7) - 27. Глубина резания (мм) пов. 27 будет равняться глубине паза....

-

Существует значительное многообразие деталей, отличающихся размерами, формой, качественно-технологическими характеристиками. Для того чтобы создать общие...

-

Общий припуск z0 равен сумме всех промежуточных припусков zI. Поэтому для каждой обрабатываемой детали можно записать: , Где - число технологических...

-

Схема размещения технологического оборудования - это расположение технологического оборудования и рабочих мест на производственной площади. В курсовом...

-

Токарный станок с ЧПУ RAIS T250 CNC Fanuc 0i-Mate TB Токарный станок с ЧПУ RAIS Т250 CNC Fanuc 0i-Mate TB с наклонной станиной предназначен для...

-

Для анализа и определения объективных количественных показателей деталей для автоматизированного производства характерные свойства разделяют на сеть...

-

Данному виду обработки подлежат следующие поверхности: - линейные - 4, 16, 7, 9, 13, 19; - диаметральные - 3, 6, 17, 8, 14; - фаски - 2, 5, 10, 12, 15,...

-

Токарная обработка Токарная черновая обработка Данному виду обработки подлежат следующие поверхности: - линейные - 3, 6, 21, 24; - диаметральные - 4, 7,...

-

Для фрезерной обработки паза выбираем концевую фрезу из твердого сплава, хвостовик по DIN 6535HA. Таблица 11.2.2 - Режущий инструмент и его параметры для...

-

Оценка технологичности детали по точности выполняется с учетом среднего квалитета точности (формула 4.1) и коэффициента точности обработки (формула 4.2)....

-

Механическая обработка - обработка изделий из стали и других материалов с помощью механического воздействия с применением резца, сверла, фрезы и другого...

-

Как уже отмечалось в современных условиях, для организации ремонта двигателя ЯМЗ-240 рекомендуется не обезличенный поточный способ ремонта, при котором...

-

Таблица 4 - Режимы термообработки Операция T, °С Охлаждающая среда HRC Цементация 930 Охлаждение медленное в колодцах или ящиках Закалка 820 - 840...

-

Для разработки процесса изготовления какой-либо оптической детали необходимо иметь чертеж оптической детали, содержащий все требования к детали, чертеж...

-

При размещении оборудования руководствовались технологическими, техническими требованиями и регламентированными нормами. При выборе варианта компоновки...

-

Навивка спиралей осуществляется на специальных спирализационных машинах. Рассмотрим навивку спиралей на машинах с непрерывным керном (рис. 2.5). Вокруг...

-

При расчете потребного количества оборудования необходимо привести формулы для расчета производительности с расшифровкой входящих в них параметров и...

-

Повышение эффективности технологических процессов и производств будет осуществляться путем роста единичных мощностей устанавливаемого оборудования,...

-

Полтавскую крупу подразделяют на 4 номера: № 1 -- проход через сито с отверстиями 3,5 и сход -- 3,0 мм; № 2 --3.0 и 2,5 мм; № 3 -- 2,5 и 2,0 мм; № 4 --...

-

Существует два метода получения заготовки: литье и обработка давлением. В соответствии с ГОСТ 977-88 "Отливки стальные", сталь 40Х не предусмотрена для...

-

Расчет припусков на обработку поверхностей вращения выполняется по формуле [1]: (8.1) Где - шероховатость на предыдущем этапе обработки; - значение...

-

Количество переходов отдельной поверхности для достижения заданной точности размера и шероховатости определяют по следующим зависимостям: А) из условия...

-

Зубофрезерование является самой распространенной, но трудоемкой операцией для обеспечения высокого качества изготовления зубчатых колес, ее следует...

-

Для изготовления детали используют сталь 40Х [5] - это конструкционная легированная сталь хромистая. Таблица 2.1 - Химический состав в % материала 40Х С...

-

Расчет припусков на обработку поверхностей [1]: (9.1) Где - шероховатость на предыдущем этапе обработки; - значение глубины дефектного слоя на предыдущем...

-

Комплексная деталь "вал-шестерня" предназначена для передачи вращательного момента на другой вал. Вал-шестерня состоит из 8 ступеней. Первая - 40h9,...

-

Горячий цех является основным цехом предприятия общественного питания, в котором завершается технологический процесс приготовления пищи: осуществляется...

-

Организация рабочего места при приготовлении блюд Холодные цехи предназначены для приготовления, порционирования и оформления холодных блюд и закусок....

-

Выбор и обоснование баз От правильного выбора технологических баз во многом зависит качество обработки детали. Здесь следует, прежде всего, стрем Иться к...

-

Затраты на технологическую энергию определяются по формуле: (4.9) Где - затраты на технологическую энергию на i-ой операции, руб. - установленная...

-

Технологическая себестоимость - часть себестоимости изделия, определяемая суммой затрат на осуществление технологических процессов изготовления изделия....

-

Таблица 7. Технологическая последовательность пошива трикотажного изделия № п/п Наименование технологически неделимой операции Схема операции (рисунок)...

-

Для изготовления трикотажного платья целесообразно использовать оборудование представленное в таблице 4. Таблица 4. Характеристика оборудования,...

-

Подбор и определение потребного количества оборудования для подготовительного отделения крупяного завода Расчетная емкость буккеров для неочищенного...

Технологический процесс и организация послеуборочной обработки зерна ОАО "Ильино - Заборское" - Организация механического зерноочистительного комплекса с разработкой активной системы вентилирования и подсушки зерна