Свойства агломерата и его качество - Агломерационное производство

Качество агломерата определяется следующими свойствами:

- - прочность; - разрушение при нагреве и восстановлении в доменной печи; - восстановимость;

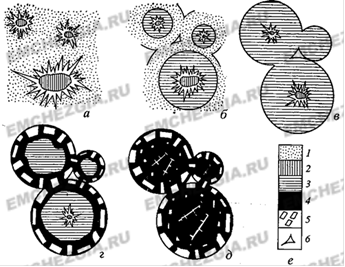

Температура начала размягчения и коротким интервалом размягчения. Прочность агломерата определяется строением его кусков (их текстурой) и минералогическим составом. Е. Ф. Вегманом в 1965 г. установлено, что кусок агломерата не является однородным и представляет собой систему блоков (сгустков вещества), разделенных крупными порами неправильной формы. Блоки сварены друг с другом по поверхности, и текстура куска в целом напоминает строение виноградной грозди. На рисунке показана текстура производственного агломерата на одном из участков куска. Видны три блока, разделенные крупными порами.

Рисунок 2. Объемная картина блочного строения агломерата

Независимо от особенностей формы и размеров блоки имеют одинаковое концентрически-зональное строение. Периферийная зона блока состоит главным образом из кристаллов магнетита, между которыми находится небольшое (5-10%) количество силикатной связки и стекла. Ближе к центру расположена промежуточная зона с повышенным (10-30%) количеством связки. Наконец, в центре блока всегда имеется одно или несколько силикатных "озер", которые на 60-80% состоят из Са-оливина. Здесь среди массы силикатов и стекла расположены дендриты магнетита, его скелетные кристаллы, эвтектики Са-оливин-магнетит, силикаты кальция. Остатки руды встречаются только в периферийной зоне блока, а остатки коксовой мелочи только в его центральной части. Пористость в пределах блока тонкая. Форма сечения пор близка к круглой. Абсолютные размеры блоков увеличиваются по мере укрупнения коксовой мелочи, используемой для спекания. Теория формирования блоков, предложенная Е. Ф. Вегманом, связывает их происхождение с образованием сгустков расплава вокруг горящих частиц коксовой мелочи. На рисукне приведена схема формирования системы из трех блоков. После воспламенения частиц коксовой мелочи вокруг них образуются сгустки расплава. Размеры сгустков растут и, наконец, они начинают касаться друг друга. После выгорания частиц топлива расплав охлаждается и кристаллизуется в первую очередь в наиболее холодной, периферийной зоне блока (см. рис. г). Первым выделяется из жидкой фазы магнетит, и расплав оттесняется в наиболее горячую центральную часть блока. Силикатный расплав, обедненный оксидами железа, кристаллизуется последним, образуя центральное силикатное озеро. Мелкие поры внутри блоков являются результатом прохождения воздуха и отходящих газов через расплав. Прохождение крупных пор между блоками иное. При наиболее плотной упаковке частиц шихты объем пор между ними составляет 25-30%. В ходе спекания из шихты выгорает коксовая мелочь (15-20 об.%).

Рисунок 3. Схема формирования блоков агломерата: а - агломерационная шихта (в рудной части шихты показаны частицы коксовой мелочи); б - начало горения частиц коксовой мелочи и плавления шихты вокруг них; в-рост капель расплава и образование усадочных раковин; г - образование единой системы соприкасающихся блоков; д - начало кристаллизации блоков, выделение кристаллов магнетита из расплава на периферии блоков; е - окончательный вид текстуры агломерата

Следовательно, объем расплава на 25-40% меньше объема шихты. При образовании литых блоков между ними неизбежно возникают крупные усадочные раковины. Для агломератов из руд и концентратов КМА объем межблочных пор составляет 22-38%, что подтверждает высказанную выше гипотезу. В пироге агломерата блочная текстура кусков наиболее четко проявляется в верхней и особенно в средней его частях. Вблизи колосниковой решетки тепловой уровень процесса возрастает, поэтому здесь образуется монолитный литой кусок агломерата. Однако под микроскопом различимы контуры образовавшихся до пеFeOплавления этой зоны блоков, которые сохраняют свою индивидуальность, хотя межблочные крупные поры и были залиты расплавом. При перегрузках и транспортировке агломерата, как показали исследования Е. Ф. Вегмана, Э. Г. Бушиной и Н. К. Корниловой, в первую очередь разрушаются связи между блоками. При этом кусок агломерата рассыпается на отдельные блоки или на их группы (процесс "индивидуализации"). Что касается самих блоков, то они являются прочными образованиями с литой концентрически-зональной структурой. Для их разрушения требуются затраты значительного количества энергии. Поскольку блоки формируются вокруг горящих частиц твердого топлива, их размер определяется крупностью топливных частиц. Тонкие частицы коксовой мелочи (<0,5 мм) сгорают слишком быстро и не могут создать вокруг себя блоков. Оптимальными, с точки зрения прочности, являются блоки размером 15-20 мм, возникающие вокруг частиц коксовой мелочи диаметром 1-3 мм. Кроме текстуры агломерата, на его прочность большое влияние оказывает и минералогический состав спека. Присутствие в кусках агломерата остатков шихты, гематита, магнетита, кварца, тюрингита значительно ослабляет кусок. Особенно вредно действуют включения известняка и извести. Известь гасится водой с образованием портландита, приводящим к разрушению куска агломерата. Из этого следует, что агломерационная шихта не должна содержать рудных частиц >8 мм и частиц известняка >3 мм. Вредное воздействие на прочность агломерата оказывает также присутствие в его структуре хрупкого стекла, в особенности двухкальциевого силиката. Последний при охлаждении куска агломерата (675 °С) претерпевает полиморфное превращение В-Ca2SiO4 -> Y-Ca2SiO4, в ходе которого объем этой фазы возрастает на 11-12%. Это создает огромное внутреннее напряжение в куске агломерата, его прочность резко снижается. На рисунке 3 отражено влияние основности на прочность агломерата (выход фракции >10 мм после барабанного испытания). Прочность спека начинает резко снижаться с основности 0,4-0,5, при которой в структуре агломерата появляется Ca2SiO4. Минимальная прочность агломерата соответствует основности 1,3-1,5. Дальнейшее увеличение основности приводит к появлению Ca3SiO5, не подверженного полиморфным превращениям. Уменьшается количество хрупкого стекла, появляется новая прочная связка - ферриты кальция; структура агломерата (внутри блоков) становится более однородной. Все это способствует повышению прочности агломерата. Таким образом, высокоосновный агломерат (железофлюс) оказывается таким же прочным, как неофлюсованный агломерат.

Восстановимость агломерата связана в основном с поверхностью пор, доступных газу-восстановителю. В небольшой степени на восстановимость влияет и минералогический состав агломерата. В частности, восстановимость снижается, если в агломерате присутствуют трудновосстановимые фазы: фаялит Fe2SiO4, Са-оливин, браунмиллерит 4CaO-Al2O3 Fe2O3 и стекло. Восстановимость офлюсованного агломерата меняется с увеличением основности по экстремальной зависимости. Максимум восстановимости относится к агломерату основности CaO + SiO2 = 1,4-1,5. Как показал опыт, восстановимость офлюсованного агломерата в настоящее время соответствует современным требованиям доменной технологии. Температура начала размягчения в восстановительной атмосфере неофлюсованных агломератов, агломератов основностью 0,5-0,7 и 2-4 составляет соответственно 1100-1150, 1050-1100 и 1200-1250 °С. Минимальная температура начала размягчения соответствует максимальному количеству стекла в агломерате основностью 0,5-0,7, так как стекло, не имеющее фиксированной точки плавления, размягчается в широком интервале температур.

Похожие статьи

-

Контроль качества - Производство шлакоблоков

Камни должны быть приняты техническим контролем предприятия-изготовителя. Камни принимают партиями. Партией считают количество камней одного вида и...

-

Агломерация - Агломерационное производство

Агломерация (от лат. agglomero - присоединяю, накопляю) - метод для создания предметов из порошкового материала при нагревании ниже температуры...

-

Прокатное производство является заготовительным производством и является завершающим звеном металлургического цикла: отливка заготовок, последующая...

-

Контроль производственных процессов и качества продукции на заводе сборного железобетона организуется по двум основным направлениям: 1) систематический...

-

Свойства МДФ - Промышленное производство мелкодисперсной фракции дерева

- МДФ, не смотря на более низкую стоимость, превосходит натуральную древесину по физико-механическим характеристикам, так как МДФ лишен неоднородности...

-

Приход тепла Теплота окисления углерода до CO: C + ЅO2 = CO; q= 9310,18Дж?кг С. (20) Углерод коксика при окислении дает следующие количество тепла:...

-

На рентгенограммах феррохрома четко зафиксированы структурные линии, относящиеся к образованию фазового перехода, определенного, как г-фаза и образованию...

-

Нами исследовался ферросилиций с содержанием кремния - 44,5 %. Результаты термогравиметрического анализа ферросилиция приведены на рисунке 16....

-

Нами исследовался ферросиликомарганец с содержанием марганца - 67,8 %. Результаты термогравиметрического анализа ферросиликомарганца приведены в...

-

Результаты термического анализа феррохрома Термический анализ ферросплавов был выполнен на дифференциальном сканирующем термогравиметрическом калориметре...

-

Заземляющие устройства предварительно рассчитывают. Цель расчета определить основные параметры заземляющего устройства: число, размеры и размещение...

-

Общие сведения Формовочными материалами называются материалы, применяемые для изготовления литейных форм и стержней. Формовочные материалы разделяют на...

-

Полиэтилентерефталат обладает высокой механической прочностью и ударостойкостью, устойчивостью к истиранию и многократным деформациям при растяжении и...

-

По мнению В. М. Позняковского [9], основное сырье, применяемое при производстве мясных консервов следующее: 1. Мясо (баранина, говядина, конина, оленина...

-

Состав материалов должен обеспечивать получение в отливке заданных физико-механических и физико-химических свойств; свойства и структура должны быть...

-

Требования к качеству молока Молоко должно иметь чистые вкус и запах, быть без посторонних, не свойственных свежему молоку и привкусов, запахов. По...

-

В данной курсовой работе будут рассмотрены технологические процессы производства изделий из поливинилхлорида. Поливинилхлорид -- один из наиболее...

-

Качество помола солода. Степень измельчения сухого солода на дробильной машине характеризуется количественным соотношением отдельных фракций в помоле:...

-

Контроль качества готового сливочного масла - Технология производства сливочного масла

Консистенция сливочного масла является одним из основных показателей, определяющих его потребительские свойства. Решающее значение при этом имеет...

-

Системы оценки качества хлеба - Технологический процесс производства хлеба

В зависимости от вида муки хлеб бывает ржаной, ржано-пшеничный и пшеничный. По рецептуре теста хлеб подразделяют на простой, улучшенный и сдобный. По...

-

Оценка качества солода - Методы контроля качества сырья и готовой продукции при производстве пива

От качества перерабатываемого ячменного солода во многом зависит и качество готового пива. Качество солода определяют по органолептическим и химическим...

-

Оценка качества ячменя - Методы контроля качества сырья и готовой продукции при производстве пива

Качество ячменя оценивают в каждой партии по показателям, предусмотренным требованиями действующего ГОСТа. Партией называют любое количество однородного...

-

Сливки являются полидисперсной многофазовой системой. Они состоят из тех же компонентов, что и молоко, но с другим соотношением между жировой фазой и...

-

Задача 293. Производственная программа цеха включает в себя пять групп деталей, конструктивно и технологически сходных. Трудоемкость контроля по группам...

-

Хранение. Влияние условий и сроков хранения на качество - Ассортимент и производство хлеба

Укладка в лотки хлеба и хлебобулочных изделий должна производиться в соответствии с правилами укладки, хранения и перевозки хлеба и хлебобулочных изделий...

-

Свойства бумаги - Изобретение бумаги и ее производство

Одно из важнейших технических показателей бумаги, от которого зависят многие основные свойства - это состав бумаги. Бумага может быть чистоцеллюлозной....

-

По объему, качеству и сортаменту выпускаемых ферросплавов промышленность Казахстана находится на уровне технически развитых стран, но при этом отстает от...

-

Ферросплавное производство в Республики Казахстан Ферросплавное производство в республики представлено транснациональной компанией "Казхром" в составе АО...

-

Порядок и методы проведения оценки качества карамели Для контроля качества карамельных изделий, реализуемой в магазине "Магнит" нами был произведен отбор...

-

В таблице приведено содержание пищевых веществ (калорийности, белков, жиров, углеводов, витаминов и минералов) на 100 г съедобной части. Калорийность...

-

Основные требования к KS качеству выполняемой работы, Зеркало и его свойства - Изготовление прихожей

1. ЛДСП не должно быть с царапинами и сколами. 2. Не должно быть вздутости и влаги. 3. все соединения должны быть прочными и на местах соединения не...

-

Пшено должно вырабатываться в соответствии с требованиями настоящего стандарта по технологическим правилам, утвержденным в установленном порядке. ГОСТ572...

-

Пшено вырабатывается из проса, которое отличается прежде всего по цвету пленок: белое, кремовое, красное, желтое, серое, а также формой зерна, хотя...

-

Требования нормативной документации к качеству тканей Наиболее важное место среди видов нормативно-технической документации занимают Государственные...

-

Шелк, а точнее шелковая нить - продукт, получаемый из коконов тутового шелкопряда. Технически, коконная нить представляет собой две элементарные нити...

-

Особенности механизации и автоматизации сборочных работ Недостаточно высокий уровень механизации и автоматизации сборочных работ в машиностроении...

-

Для улучшения вкуса колбасных изделий применяется натриевая соль глютаминовой кислоты. В результате многочисленных исследований установлено. что только...

-

Проектирование меланжевой пряжи представляет собой важную, но весьма трудоемкую технологическую задачу. Поэтому перспективна разработка средств...

-

Современный технический прогресс текстильной промышленности связан с развитием ее техники и технологии. Для успешного управления технологическими...

-

Основные показатели физико-механических свойств суровой хлопчатобумажной пряжи В зависимости от выбранного в проекте ассортимента продукции должен...

Свойства агломерата и его качество - Агломерационное производство