Агломерация - Агломерационное производство

Агломерация (от лат. agglomero - присоединяю, накопляю) - метод для создания предметов из порошкового материала при нагревании ниже температуры плавления, при этом происходит слипание частиц между собой из-за затвердевания легкосплавных частей материала. Традиционно используется в производстве керамики, также агломерация нашла применение в порошковой металлургии. Агломерация является процессом подготовки железорудного сырья для металлургического производства чугуна.

Образование относительно крупных пористых кусков (агломератов) из мелкой руды или пылевидных материалов происходит благодаря спеканию, адгезии, холодной сварке, смачиванию жидкой фазой.

Применяют при обжиге железных и свинцовых руд, цинковых концентратов и др. Агломерат используется в производстве чугуна, как основное железорудное сырье.

Агломерационное производство является одним из начальных этапов металлургического цикла. Результатом этого производства является спекаемый агломерат, который представляет собой шихту, в состав которой входят: железная руда, коксовая мелочь (крупность не более 3 мм), антрацитовый штыб (до 3 мм), тощий уголь (до 3 мм), известняк (до 3 мм), известь и возврат (бракованный мелкий агломерат размерами до 5 мм, возвращаемый в шихту для повторного спекания).

Спекание агломерата осуществляется в специальных агломашинах, которые выдают агломерат в виде пирога. Очевидно, что дальнейшее использование агломерата в таком виде невозможно. С этой целью, непосредственно за агломашинами, устанавливают дробильное оборудование, которое измельчает пирог агломерата до необходимых размеров. В большинстве случаев эту функцию осуществляют дробилки, которые позволяют получить высокую однородность по размеру выходных частиц. Дробилки могут иметь различные конструкции и реализовывать различные способы дробления агломерата.

Агломерационные фабрики обычно располагают непосредственно на металлургических заводах. Это связано с необходимостью использования при производстве агломерата большого объема побочных продуктов и отходов металлургического производства, а также со сложностью транспортировки готового агломерата.

В агломерационном процессе используют колошниковую пыль, являющуюся отходом доменного производства, окалину, образующуюся в нагревательных и термических печах и при прокатке слитков, а также мелкий кокс, получаемый при сортировке кокса в доменных и коксохимических цехах. При расположении аглофабрики на металлургическом заводе отпадает необходимость в транспортировке этих материалов. Кроме этого, в качестве топлива для спекания агломерационной шихты используются доменный и коксовый газы.

Агломерат, особенно офлюсованный, при перевозке на большие расстояния и перегрузках разрушается, в результате чего образуется значительное количество некондиционной мелочи. Расположение аглофабрики около доменного цеха позволяет транспортировать агломерат ленточными конвейерами.

Агломерационные фабрики представляют собой сложные производственные комплексы. Состав и структура комплексов определяются технологией окускования агломерационной шихты. В состав агломерационной фабрики обычно входят следующие основные сооружения: отделение вагоноопрокидывателей и приемных бункеров шихтовых материалов, корпус дробления и измельчения топлива, корпус дробления и сортировки флюсов (известняка), отделение шихтовых бункеров, корпус смешивания и окомкования шихты, корпуса спекания, охлаждения, дробления и сортировки агломерата, газоочистные сооружения и корпус нагнетателей (эксгаустеров).

Транспортировка шихтовых материалов по технологической цепи агломерационных фабрик осуществляется системой ленточных транспортеров, в состав которой входят перегрузочные узлы.

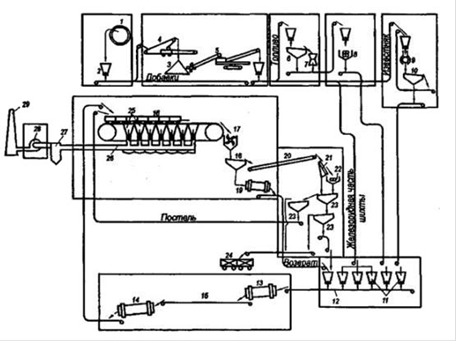

На рисунке 1 изображена схема цепи аппаратов агломерационной фабрики с конвейерной машиной и прямолинейным охладителем агломерата.

Рисунок 1 - Схема расположения оборудования на агломерационной фабрике

Шихтовые материалы, поступающие на аглофабрику в железнодорожных вагонах, роторными вагоноопрокидывателями 1 разгружаются в приемные бункера 2. Перед вагоноопрокидывателями установлены железнодорожные весы для взвешивания поступающего сырья. При дальних перевозках аглоруда и концентраты, имеющие естественную влажность, в зимнее время смерзаются. Это приводит к усложнению разгрузочных работ и дополнительным расходам на строительство и эксплуатацию гаражей размораживания.

Материалы из приемных бункеров выдаются пластинчатыми или электровибрационными питателями, проходят через перегрузочные узлы и ленточными конвейерами подаются в отделение распределения, передающее материалы на устреднительные склады и обратно со складов на смешивание и окомкование.

На усреднительных складах материалы укладываются в штабели 3, непрерывное послойное формирование которых осуществляется ленточными конвейерами 4, саморазгружающимися тележками или штабелеукладчиками.

Из штабелей сырье различными способами, например роторными экскаваторами 5, загружается на отводящие ленточные конвейеры и транспортируется в отделение шихтовых бункеров. Системы конвейерной загрузки штабелей, существующие на отечественных аглофабриках, не позволяют получать требуемую однородность состава сырья. Крупные склады шихтовых материалов новых отечественных аглофабрик оснащаются современным усреднительным оборудованием, обеспечивающим максимальную степень усреднения, таким, как штабелеукладчики двухконсольный Ш2К-750 и одноконсольный Ш1КП-1000, двухроторный усреднитель-заборщик У2Р-600, универсальная погрузочно-загрузочная машина МПЗУ-1250/750. Топливо и известняк со складов направляются ленточными конвейерами на дробление и измельчение. Для измельчения известняка используют молотковые дробилки 9 типа ДМРИЭ, работающие в замкнутом цикле с грохотами 10. Иногда известняк измельчают в две стадии: в молотковых дробилках до крупности 8-0 мм и в шаровых мельницах до крупности менее 3 мм.

Топливо (кокс) в зависимости от исходной крупности измельчают в одну или две стадии. В последнем случае на первой стадии дробления до крупности 15-0 мм применяют конусные дробилки 7 типа КМД-1750 и КМД-220. Кокс перед дробилкой попадает на инерционный грохот 6, где отсеивается мелкая фракция, а затем после дробления вместе с отсеянной мелочью подается в четырех валковую дробилку 8 на вторую стадию измельчения. При одностадийном измельчении используются только валковые дробилки.

Все шихтовые материалы, подготовленные по гранулометрическому составу, поступают в отделение шихтовых бункеров. Бункеры 11 вместимостью 70-100 м3 располагают рядами, число рядов соответствует числу агломашин на фабрике. Число бункеров для различных компонентов определяется составом спекаемой шихты. Для железорудных концентратов и аглоруды используют обычно восемь-девять бункеров, для флюсов - четыре-пять, для топлива - три-четыре. Имеются бункеры для возврата, окалины, колошниковой пыли и других компонентов шихты. Иногда бункера возврата располагают в отделении первичного смешивания, куда направляется возврат с аглолент и из доменного цеха (отсев в скиповой яме). При этом устанавливают один общий для всех агломашин бункер емкостью 350 м3.

Загрузка шихтовых бункеров ведется ленточными конвейерами, оборудованными барабанными сбрасывающими тележками или передвижными конвейерами. Компоненты агломерационной шихты из бункеров выгружаются тарельчатыми или электровибрационными питателями, проходят через систему автоматического взвешивания и дозирования, укладываются на сбороный ленточный конвейер 12 и направляются в корпус первичного смешивания.

В агломерационном процессе для смешивания шихты применяют смесители барабанного типа. Отечественной промышленностью выпускаются смесители СБ-2,8х6 и СБ-2,8х8 для агломашин рабочей площадью 50 и 75 м2, СБ-3,2Х8 и СБ-3,2х12,5 для агломашин площадью 200-400 м2.

Смешанная шихта транспортируется в отделение агломерации и ленточными реверсивными конвейерами загружается в промежуточные бункера, из которых подается на вторичное смешивание (аглофабрики с машинами 75 м2) или на окомкование в барабанные окомкователи типа ОБ-3,2х 12,5 (аглофабрики с машинами 200-400 м2).

Возможно смешивание и окомкование в одном агрегате - смесителе-окомкователе. При загрузке в промежуточные бункера имеет место сегрегация шихты, ухудшающая достигнутую однородность по крупности. Учитывая это, на современных крупных аглофабриках стремятся исключить промежуточные бункера и шихту из барабанного смесителя 13 в окомкователь 14 передавать ленточным транспортером 15.

Подготовленная шихта из окомкователя или вторичного смесителя загружается на челноковый ленточный распределитель, которым равномерно укладывается в бункер барабанного питателя шихты агломерационной машины 16. Перед загрузкой шихты на колосники движущихся спекательных тележек укладывается защитный слой постели - агломерат крупностью 12-25 мм. Загруженные тележки поступают под зажигательный горн, где происходит воспламенение твердого топлива верхнего слоя шихты. При дальнейшем продвижении тележек по агломашине через слой шихты просасывается воздух и горение топлива из верхних слоев постепенно перемещается в нижние. После спекания готовый агломерат в хвостовой части агломашины сходит со спекательных тележек и поступает в одновалковую зубчатую дробилку 17, а оттуда на самобалансный грохот 18, где выделяется горячий возврат (мелочь 6-0 мм); надрешетный продукт подается на охладитель 20. Горячий возврат направляется на сборный конвейер шихтовых бункеров и используется для подогрева других компонентов шихты или охлаждается водой в охладителях барабанного типа 19 и загружается в бункера шихтового отделения. Выделение из горячего агломерата мелких фракций повышает эффективность работы охладителей. Однако затраты на изготовление и обслуживание самобалансных грохотов горячего агломерата и барабанных охладителей возврата весьма высокие. В связи с этим на ряде крупных зарубежных установок вынуждены были отказаться от выделения горячего возврата и весь агломерат после дробления направлять на охлаждение.

На аглофабриках для охлаждения агломерата применяются три типа охладителей: прямолинейные, кольцевые и чашевые, на которых продувом или прососом воздуха агломерат охлаждают до температуры 100O С. При дальнейшей переработке агломерата с такой температурой, улучшаются условия работы оборудования и обслуживающего персонала.

На некоторых отечественных и зарубежных аглофабриках агломерат частично или полностью охлаждают непосредственно на ленте агломашины. Охлажденный агломерат проходит многостадийное грохочение для разделения на годный продукт и возврат.

Для первой стадии грохочения перед вторичным дроблением широко применяются стационарные грохоты 21, разделяющие агломерат на два класса. Надрешетный продукт подвергается измельчению в двухвалковых дробилках 22. При последующих стадиях грохочения на грохотах самобалансного типа 23 агломерат разделяется на годный продукт и возврат, а также выделяется агломерат для подстилочного слоя, подаваемого на колосники спекательных тележек.

После сортировки кондиционный агломерат транспортерами направляется в доменный цех или грузится в специальные железнодорожные вагоны 24.

Горячие газы, получающиеся при спекании агломерата, отсасываются нагнетателем (эксгаустером) 28 через вакуум-камеры 25, газовый коллектор 26, систему пылеочистки 27 и выбрасываются в дымовую трубу 29.

Похожие статьи

-

Ведомость оборудования, Питатели, Дробилки, Грохоты - Производство щебня

Оборудование для производства щебня: Питатели Применяется вибрационный питатель . Вибрационные питатели - это оборудование нового поколения. Оно имеет...

-

Технологическая схема производства - Производство щебня

На ДСУ подается грунт целыми валунами, не превышающими 1000 мм в объеме, либо любой грунт который может быть разрыхлен однозубым риппером, смонтированным...

-

Введение - Агломерационное производство

Одна из главных задач развития металлургического производства состоит в повышении темпов и эффективности технического перевооружения и реконструкции...

-

В данной курсовой работе будут рассмотрены технологические процессы производства изделий из поливинилхлорида. Поливинилхлорид -- один из наиболее...

-

Введение - Производство колбасных изделий

Технология - Наука о наиболее эффективных способах промышленного производства товаров. На выбор технологии производства влияет много факторов: Вид...

-

Технологическая часть - Производство меланжевой пряжи

Для проведения исследований и определения экономического эффекта техническая и экономическая части дипломного проекта состоят из двух частей. Первая...

-

Производство аммиака на большинстве отечественных и зарубежных азотнотуковых заводов осуществляется в настоящее время путем синтеза азота и водорода под...

-

Производство чугуна - Разработка технологического процесса изготовления детали "зубчатое колесо"

Материалы, применяемые в доменном производстве Для выплавки чугуна в доменных печах используют железные руды, топливо и флюсы. Железные руды Содержат...

-

Заключение - История бумаги и ее производство

Бумагой и картоном называются материалы, изготовленные из специально обработанных растительных волокон древесной целлюлозы, связанных между собой в...

-

Заключение - Изобретение бумаги и ее производство

Бумагой и картоном называются материалы, изготовленные из специально обработанных растительных волокон древесной целлюлозы, связанных между собой в...

-

Модифицированные крахмалы - Технология производства крахмала и крахмалопродуктов

Набухающий крахмал получают высушиванием клейстера на специальных сушилках с последующим измельчением пленки в порошок, частицы которого набухают при...

-

Описание технологической схемы - Производство шлакоблоков

Технология производства шлакоблоков состоит из нескольких этапов, которые тесно взаимосвязаны между собой. Начинается все с подготовительного этапа. Он...

-

Общие сведения о крахмале и крахмалопродуктах - Технология производства крахмала и крахмалопродуктов

Крахмал - сложный углевод, образующийся в растениях и откладываемый ими в качестве запасного питательного вещества. Химическая формула (C6H10O5)n. Он...

-

Характеристики методов получения заготовок Вопросы по теме: Производство заготовок литьем. Производство заготовок пластическим деформированием. Получение...

-

Рассмотрим конкретные задачи, которые роботы решают в настоящее время на промышленных предприятиях. Их можно разделить на три основных категории :...

-

Выбор типа дробильного оборудования производят исходя из того, что дробилки, устанавливаемые на последовательных стадиях дробления, должны быть увязаны...

-

Системы автоматизированного проектирования (САПР) в настоящее время являются во многих случаях единственно возможными методами при конструировании новых...

-

Введение - Промышленное производство мелкодисперсной фракции дерева

Древесноволокнистая плита средней плотности (англ. Medium Density Fibreboard, MDF; иногда применяют транслит: МДФ-мелко-дисперсионная фракция) -- плитный...

-

Объемы производства щебня в мире превышают 3 млрд. м3 в год. Интересной особенностью щебня как продукта, производимого из природного минерального сырья,...

-

Технологический процесс производства хлеба - Технологический процесс производства хлеба

Испокон веков выпекание хлеба требовало от пекаря особого мастерства, терпеливости и старания. Невзирая на бурное развитие передовых приемов переработки,...

-

К факторам сохраняющим качество продовольственных товаров, относятся тара и упаковочные материалы, условия и сроки транспортирования, хранения и...

-

Плавка стали в основной дуговой электропечи. - Производство стали

Сырые материалы. Основным материалом для электроплавки является стальной лом. Лом не должен быть сильно окисленным, так как наличие большого количества...

-

Ассортимент продукции - Технология производства кожи (на примере Талдомского кожевенного завода)

На Талдомском кожевенном заводе выпускается такая продукция как: - Краст для верха обуви Neo - это особый, тонкий и "неподвижный" (мало эластичный)...

-

Оборудование - Производство хлеба бородинского

Тестомесильная машина Х-12 Тестомесильная машина Х-12 представляет собой корыто, изготовленное из нержавеющей стали. По его оси находится вал с восемью...

-

В процессе формования компаунд в виде порошка, чешуек или гранул помещают в пресс-форму и подвергают воздействию температуры и давления, в результате...

-

Армирование. - Технологические процессы производства изделий из поливинилхлорида

При армировании пластической матрицы высокопрочным волокном получают системы, называемые "армированные волокном пластики" (АВП). АВП обладают весьма...

-

Рассчитаем необходимое число единиц гипсоварочных котлов, согласно формуле: N=Pп/(Pч-K), Где Pп - требуемая часовая производительность предприятия; Pч -...

-

Производство стали в электрических печах - Полная характеристика черной металлургии

Для выплавки стали используют электрические печи двух типов: дуговые и индукционные (высокочастотные). Первые из них получили более широкое применение в...

-

При конструировании, изготовлении и сборке оптических деталей большое значение имеют базовые поверхности или сокращенно базы. Базами называют...

-

Выбор оборудования и его характеристика - Производство меланжевой пряжи

Основными пороками тканей из меланжевой и цветной пряжи являются полосатость и засоренность. Эти пороки получаются из-за неоднородности окрашенного...

-

Сырье поступает на предприятие автотранспортом, разгружается в цехе кран-балкой и складируется на отведенных для складирования местах в отделении...

-

При производстве образуются следующие виды отходов: - оплав обычно появляется при запуске машины или аварийной остановке. Оплавы относятся к...

-

Анализ состояния окружающей среды АО "Европласт" Можно сказать, что мы живем в мире отходов. Отходы собираются как на специализированных, так и на...

-

В электропечи можно получать легированную сталь с низким содержанием серы и фосфора, неметаллических включений, при этом потери легирующих элементов...

-

Технологическая схема производства любого вида хлебного изделия включает в себя последовательность отдельных технологических этапов и операций,...

-

Производство стали - Разработка технологического процесса изготовления детали "зубчатое колесо"

Сущность процесса Основными материалами для производства стали являются передельный чугун и стальной лом (скрап). Содержание углерода и примесей в стали...

-

Назначение. Конструктивные элементы - Выбор вида шланга для применения в конкретном производстве

Гибкие шланг ЕS предназначены для надежного крепления на трубопроводе и исключения передачи вибрации от горелок к газовому тракту. Использование гибких...

-

В контактном отделении аммиак и аммиачно-воздушная смесь, нагнетаемая вентиляторами в смесители, а затем в контактные аппараты, находится под некоторым...

-

Сырье, применяемое в хлебопечении ржано-пшеничного хлеба - Ассортимент и производство хлеба

Сырье, применяемое в хлебопечении, делят на основное и вспомогательное. К основному сырью относят муку, соль и дрожжи. В хлебопечении ржано-пшеничного...

-

Описание технологической схемы производства - Проект завода по производству ЖБИ в г. Караганде

Цемент поступающий в крытых железнодорожных вагонах, выгружается пневматическим разгрузчиком. Затем со склада цемента поступает на донный разгружатель,...

Агломерация - Агломерационное производство