Расчет протяжки для обработки шпоночного паза - Металлорежущий инструмент

Исходные данные для расчета протяжки.

Материал изделия - сталь 60; уВ = 800 Н/мм2, L = 65 мм.

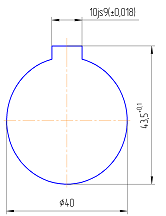

Эскиз обрабатываемого паза (рисунок 1).

Рисунок 1 Эскиз обрабатываемого паза

Материал протяжки выбираем Р9К5 (быстрорежущая сталь).

Хвостовик протяжки.

Выбираем хвостовик протяжки (Тип 2) и принимаем размеры хвостовика по ГОСТ 4043 - 70 (см. таблицу 1).

Таблица 1

Размеры хвостовика протяжки

|

Тип |

Размеры хвостовика, мм |

Площадь опасного сечения FX, мм2 | ||||||||

|

B |

L1 |

B1 |

H1 |

L2 |

L3 |

Длина зажима L4 |

B3 |

R | ||

|

2 |

10 |

14 |

15 |

22 |

20 |

16 |

180 |

10 |

0,8 |

220 |

Суммарный подъем протяжки находим по формуле:

, (1)

Где tMax - наибольшее расстояние от края отверстия до дна канавки, 43,5 мм;

D - диаметр отверстия (наименьший размер), 40 мм;

F0 - величина стрелки. [8, с. 101].

Д = 43,5 - 40 + 0,63 = 4,13 мм

Величина f0, мм определяется по формуле:

, (2)

FO == 0,63мм

Ширину зубчатой части находим по формуле:

ВN = вMax - В, (3)

Где В - остаточная деформация паза по ширине, принимается от 0 до 0,01 мм (устанавливается при протягивании первых деталей).

ВN = 10,018 - 0,01 = 10,008мм

Подача на зуб для режущих зубьев SZ = 0,08 мм [8, с. 102].

Шаг зубьев t, мм определяем по формуле:

T = m, (4)

T = 1,5 = 12,09 мм

Где m ?1,5 [8, с. 85].

Принимаем стандартное значение t = 13 мм [6, с. 253].

Наибольшее количество одновременно работающих зубьев находим по формуле:

, (5)

Примем ZI = 5.

Профиль стружечной канавки принимается с размерами по таблице 71 [6, с. 253]. На шпоночных протяжках обычно делают стружечные канавки с прямолинейной спинкой. [8, с. 96].

Размеры канавок t = 13 мм; h = 5 мм; b = 4 мм; r = 2,5 мм.

Передний и задний углы зубьев протяжки выбираются по [8, с. 97].

Передний угол принимаем г = 10, задний угол = 3.

Коэффициент заполнения впадины находим по формуле:

К = FA / L - SZ, (6)

Где FA - активная площадь сечения стружечной канавки, мм2

Величина К не должна быть меньше значений КMin, при SZ - свыше 0,07 до 0,1, КMin = 3.

К = 19,6 / 65 - 0,08 = 0,024

Высоту режущего выступа находим по формуле:

H0 = 1,25 h0, (7)

Где h0 - глубина стружечной канавки, 5 мм

H0 = 1,25 - 5 = 6,25 мм

Силу протягивания находим по формуле:

Р = СР - SZX - b - ZI - KГ - KC - KU, (8)

Где КГ - коэффициент, учитывающий передний угол;

КС - коэффициент, учитывающий применение СОЖ (10%-ая эмульсия);

КU - коэффициент, учитывающий степень затупления протяжки;

Р = 202 - 0,080,85 - 10 - 5 - 0,85 - 1 - 1 = 1003,15 кгс

Р = 9,81 - 1003,15 = 9840 Н.

Высота сечения по первому зубу протяжки Н1, мм определяется из условия прочности протяжки при растяжении по формуле:

, (9)

Где [У] - допускаемое напряжение рабочей части протяжки, Н/мм2

мм

Принимаем Н1 = 22 мм.

Высота по последнему режущему зубу находим по формуле:

НП = Н1 + УДh, (10)

НП = 22 + 4,13 = 26,13 мм

Количество режущих зубьев находим по формуле:

ZP = УДh / SZ + (2...1), (11)

ZP = (4,13 / 0,08) + 1 = 53

Длина режущей части находим по формуле:

LP = t - ZP, (12)

LP = 13 - 53 = 689 мм

Профиль стружкоразделительной канавки принимаем угловой с углом щ = 60є и размерами, принятыми по [8, стр. 103]

SK = 0,8 мм; hK = 0,5 мм; rK = 0,2 мм

С целью уменьшения трения на боковых поверхностях зубьев на всех зубьях делаются поднутрение под углом ц1 = 1є. Поднутрение начинается не от самой вершины, а на расстоянии f = 0,7 ч 1 мм.

Принимаем f = 0,7 мм.

Напряжение растяжения в материале хвостовика протяжки находим по формуле:

, (13)

Где у должно быть меньше [у].

= 44,72 Н/мм2

У = 44,72 Н/мм2 < [у] = 350 Н/мм2.

Высота калибрующих зубьев равна высоте последнего режущего зуба

НК = НП, (14)

Принимаем НК = 26,13 мм.

Количество калибрующих зубьев принимаем равное ZK = 4.

Шаг калибрующих зубьев tK принимается равным шагу режущих зубьев

TK = t = 13 мм

Длину калибрующей части находим по формуле:

LK = tK - ZK + (5 ч 10), (15)

LK = 13 - 4 + (5 ч 10) = 57 62 мм.

Примем длину калибрующей части 62 мм;

Прямая ленточка на вершинах калибрующих зубьев fK = 0,2 мм.

Общая длина гладких частей протяжки принимается определяется по формуле:

L1 = l4 + lC + lA + lЗ + lБ + lВ + lЧ, (16)

Где l4 - длина зажима хвостовика, мм;

L3 - длина входа патрона в отверстие станка, мм;

LС - толщина опорной плиты (стола) станка, мм;

LA - длина выступающей части опорного кольца, мм;

LБ - длина выступающей части фланца направляющей оправки, мм;

LВ - длина посадочной части оправки, мм;

LЧ - длина, необходимая для беспрепятственного насаживания изделия в том случае, когда работа ведется без отключения протяжки от станка после каждого рабочего хода, мм.

L1 = 180 + 40 + 30 + 0 + 15 + 70 + 70 = 405 мм

Общую длину протяжки находим по формуле:

LП = l1 + lP + lK + 15, (17)

LП = 405 + 689 + 62 + 15 =1171 мм

Глубину паза в направляющей оправке находим по формуле:

H = H1 + f0, (18)

H = 22 + 0,63 = 22,63 мм

Толщина тела направляющей оправки проверяется на прочность по условию

, (19)

Похожие статьи

-

Расчет долбяка для нарезания косозубых колес - Металлорежущий инструмент

Рассчитать и сконструировать долбяк для нарезания косозубых колес: угол зацепления = 20, модуль нарезаемого колеса m = 2,5мм число зубьев нарезаемого...

-

Выбор оборудования Выбираю вертикально сверлильный станок модели 2Н135. Станок предназначен для сверления, рассверливания, зенкерования, развертывания...

-

Расчет круглого фасонного резца с радиальной подачей - Металлорежущий инструмент

Исходные данные для расчета: Рассчитать круглый фасонный резец с радиальной подачей для обработки детали по эскизу (рисунок 1.1). Материал детали - сталь...

-

Затраты по рабочим инструментам определяются по формуле: , (4.8) Где - коэффициент, учитывающий затраты на переточку инструмента (примем равным 1,4); -...

-

Применяемые в современном машиностроении протяжки разделяют по назначению на две большие группы: внутренние протяжки, используемые для обработки...

-

Выбор приспособлений и инструментов Призма опорная ГОСТ 12195 - 88 Патрон трехкулачковый 7100 - 0002 150 ГОСТ 2675 - 80 Резец проходной 2100 - 0571 2012...

-

Шаньга Сибирская ГОСТ 24557-89 и Сдоба Сибирская ГОСТ 24557-89 Количество дежей, необходимых для обеспечения часовой производительности печи, находим по...

-

Определяем трудозатраты для механической части для провидения капитального ремонта , чел/час Где RМ - категория сложности механической части, RМ = 0,5 р....

-

Рис. 7. Сборная протяжка В настоящий момент все больше конструкции протяжек делают сборными Рис. 7. К держателя прикрепляются сменные пластины. Пластины...

-

Тепловой расчет туннельного сушила - Тепловой расчет туннельной сушилки для плитки для пола

Расход сухого воздуха при теоретическом процессе сушки определяется по формуле: = , кг сух. возд/ч; (2.8) = = 26555 кг сух. возд/ч При начальной...

-

Марка оборудования для автоматической сварки под слоем флюса ESAB. Для внедрения новой технологии необходимо приобрести или изготовить новое оборудование...

-

Принимаем среднее значение тепловой проводимости загрязнений стенок со стороны конденсирующегося водяного пара, со стороны кубового остатка (почти чистый...

-

Далее производим расчет поверхности всех теплообменников ректификационной установки. Приводим пример полного расчета поверхности кубового испарителя для...

-

Принимаем следующие размеры ситчатой тарелки: диаметр отверстий d=4мм, высота сливной перегородки hn=40мм. Суммарная площадь отверстий - свободное...

-

Расчет припусков на обработку - Проектирование и расчет вала-шестерни

Исходные данные: ; Ra - 1,6; сталь 40Х. Наименование детали: "Вал-шестерня ". Масса заготовки: 94 кг; Заготовка: Поковка. Поверхность: Наружная. Вид...

-

Расчет силы зажима будем производить по осевой силе Ро=322 кГс так как она наибольшая. К - коэффициент запаса. К = 2,5 Ро К - Fтр = 0 Fтр = Wf F -...

-

Выбор посадок для шпоночного соединения - Расчет, выбор и обоснование посадок соединений

Для шпоночного соединения (ступица зубчатого колеса - вал), исходя из его назначения и вида, обосновать выбор посадок, определить предельные отклонения,...

-

Введение - Характеристика и классификация протяжек для обработки не круглых отверстий

Протяжки предназначены для обработки внутренних и наружных поверхностей любой конфигурации с точностью по 7--9-му квалитету и шероховатостью поверхностей...

-

По общности технологического метода обработки различают станки: токарные, фрезерные, сверлильные и др. По назначению различают станки:...

-

В дефлегматоре конденсируется вода с небольшим количеством метанола. Температура конденсации пара дистиллятора = 65 0С. Температуру воды на входе в...

-

Расчетный бактерицидный поток определяется по формуле 121 [10] Где - коэффициент поглощения облучаемой воды в см-1, равный для обработанной воды...

-

Эжекторные материалы наклеиваются вокруг режущих ножей. Эжекторный материал выполняет в процессе штанцевания следующие функции: - выравнивание листа...

-

Расчет вентиляции - Сварка вертикальных швов стенки резервуара для хранения нефтепродуктов

Зонты служат для улавливания вредных веществ с тепловыделениями, создающими устойчивый восходящий поток. Зонты делаются открытыми со всех сторон и...

-

Объем трубопровода на каждом участке определяется по формуле (7) м3 м3 м3 м3 м3 м3 м3 м3 м3 м3 м3 м3 м3 Найдем суммарный объем м3 Определим вес...

-

Расчет гидравлического сопротивления колонны - Абсорбер для очистки газов от диоксида углерода

Гидравлическое сопротивление обуславливает энергетические затраты на транспортировку газового потока через абсорбер [6, с.201]. Для тарельчатых колонн...

-

Расчет абсорбционной колонны, Материальный баланс - Абсорбер для очистки газов от диоксида углерода

Материальный баланс Мольная масса газовой смеси: Плотность газовой смеси, поступающей в абсорбер: Начальные относительные массовые составы газовой и...

-

Для хранения готовых изделий используются контейнера марки ХКЛ-18 с восемнадцатью лотками размером 740*620*83 Количество потребных контейнеров Nв, шт,...

-

Расчет оборудования для приготовления теста - Методика приготовления хлебобулочных изделий

Количество замесов для часовой производительности печи Д4, шт, определяем по формуле: Дч= (2.27) Мч= (2.28) Где Gт-количество муки загружаемое на 100л...

-

Составление расчетной схемы и исходного уравнения для расчета зажимного усилия Силовой расчет станочных приспособлений можно разбить на следующие этапы:...

-

Все расчеты в случае большого количества деталей или сборочных единиц, входящих в изделие, ведутся по приведенной программе. В каждую КТГ входят те...

-

В приспособлении используется пневмоцилиндр двустороннего действия. Пневмоцилиндр должен обеспечить необходимую исходную силу. Диаметр пневмоцилиндра...

-

В холодильнике происходит охлаждение дистиллята до температуры конденсации до 300С. 82,50С 300С 380С 180С Количество тепла, отнимаемого охлаждающей водой...

-

В дефлегматоре конденсируется бутиловый спирт с небольшим количеством этанола. Температура конденсации паров дистиллята tD=82,50С Температуру воды на...

-

Расчет необходимо вести по самому неблагоприятному фактору. Во время зенкерования, сила резания воспринимается опорной поверхностью пальца, а потом...

-

В соответствии с рассчитанным выше диаметром колонны по приложениям (стр.220-221 [2]) подбираем стандартную колонну и тарелки. Принимаем к установке...

-

При расчете бункерного накопителя-стабилизатора определяют вместимость бункера и необходимое число бункеров. Вместимость каждого бункера...

-

Проверочный расчет шпоночных соединений - Расчет редуктора электродвигателя

Назначаем призматические шпонки со скругленными торцами по ГОСТ 23360-78. Проведем расчет на смятие шпонок. Материал шпонок - сталь 45 нормализованная....

-

Коэффициенты загрузки и использования оборудования определяются отдельно для каждой операции технологического процесса и по линии в ц Елом. Коэффициент...

-

Находим объемную скорость горячего и холодного теплоносителей: (м3/с) Где V1,V2 - объемная скорость горячего и холодного теплоносителя. 11. Рассчитываем...

-

Рис. 3 (Эскиз обработки) Выбираю цельный короткий зенкер с коническим хвостовиком из быстрорежущей стали Р18. D = 24,8 ; L = 180 ; Lo = 90. ГОСТ 12489-89...

Расчет протяжки для обработки шпоночного паза - Металлорежущий инструмент