Электродуговое напыление - Упрочнение и восстановление деталей машин

Относится к наиболее перспективным способам нанесения покрытий и отличается тем, что нагрев и плавление материала осуществляется с помощью электрической дуги (рис. 4.4).

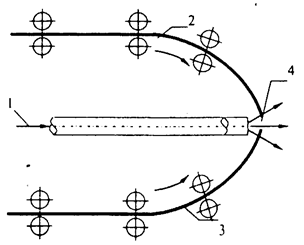

Рисунок 4.4 - Схема электродугового напыления:

1 - транспортирующий газ; 2 - проволока-катод; 3 - проволока-анод; 4 - зона распыления

Между двумя проволоками (катодом и анодом) создается дуговой разряд, приводящий к их нагреву и плавлению. Газокапельная струя образуется под действием на дугу потока транспортирующего газа.

Недостатки способа:

- -значительное (до 50%) выгорание легирующих элементов(Mn, Si, C и др.) в электрической дуге, где температура достигает 5000 °С; -невысокий(0,4...0,6) коэффициент использования материала.

Однако главные неоспоримые преимущества способа - высокая производительность(до 300 кг/ч) и простота и надежность оборудования.

Кроме электродугового металлизатора в состав установки входит сварочный выпрямитель, пульт управления, механизм подачи проволоки.

Основные параметры процесса электродугового напыления таковы:

- -диаметр распыляемой металлической проволоки(Al, Zn, сталь) - 1,2...2,5 мм; -скорость движения микрочастиц - 140...300 м/с; -сила тока дуги - 300...500А; -напряжение между катодом и анодом - 17...40 В; -мощность установки - 14-17 кВт; -давление транспортирующего газа - 0,5...0,6 МПа; -дистанция напыления - 75...100 мм; -скорость подачи проволоки - 0,6...1,5 м/с.

Завершая обзор основных способов напыления следует отметить, что детонационное напыление не находит широкого применения в практике в силу высокой стоимости технологии, сложности обслуживания, низкой производительности, высокого уровня шума, невзирая на максимальную скорость движения напыляемого порошка(600...1000 м/с, что в 4...7 раз больше, чем при плазменном и газопламенном способах напыления).

Похожие статьи

-

Напыление (газотермический метод) - Упрочнение и восстановление деталей машин

Суть газотермического напыления газовым потоком заключается в воздействии на поверхность детали нагретых (расплавленных) частиц вещества, имеющих высокую...

-

Наплавка - Упрочнение и восстановление деталей машин

Это такой метод, при котором внешним тепловым источником (газовое пламя, электрическая дуга, плазма, лазерный или электронный луч, и др.) расплавляют...

-

Плазменное напыление - Упрочнение и восстановление деталей машин

Основано на использовании энергии плазменной струи как для нагрева, плавления, так и для переноса частиц материала на напыляемую поверхность. Рисунок 4.3...

-

Введение - Упрочнение и восстановление деталей машин

Как показывает международная практика, для стран с ограниченными природно-сырьевыми и энергетическими ресурсами во многих случаях перспективными,...

-

Плазменная наплавка - Упрочнение и восстановление деталей машин

От других методов она отличается тем, что нагрев и плавление материала покрытия и поверхностного слоя основы осуществляется плазменной струей Рисунок -...

-

Сталь закалка полигонизация слиток Правильным режимом закалки стали будет заключается в нагреве стали до температуры выше критической (Ас3), в выдержке и...

-

При выборе материала для изготовления деталей необходимо учитывать их свойства, условия работы, характер нагрузок и напряжений. Пальцы: выполняют из...

-

Характеристики методов получения заготовок Вопросы по теме: Производство заготовок литьем. Производство заготовок пластическим деформированием. Получение...

-

Единая система допусков и посадок - ЕСДП (ГОСТ 25346-82 и ГОСТ 25347-82) регламентирована стандартами СЭВ и в основном соответствует требованиям...

-

Технология ремонта деталей машин и оборудования - Эксплуатация и ремонт горных машин и комплексов

Известно, что изношенные поверхности деталей могут быть восстановлены, как правило, несколькими способами. Для обеспечения наилучших экономических...

-

Слой металла, снимаемый с заготовки в процессе механической обработки для получения детали соответствующей чертежу называется припуском на обработку....

-

Расчет валов на выносливость, Расчет ведущего вала - Конструирование узлов и деталей машин

Расчет ведущего вала Производим расчет для опасного сечения (рис.10) (канавка для выхода шлифовального круга): Где - коэффициент запаса прочности по...

-

В условиях массового производства повышение производительности труда достигается автоматизацией технологических процессов, внедрением в производство...

-

Контактная выносливость устанавливается сопоставлением действующих в полюсе зацепления расчетного и допускаемого контактных напряжений: . Контактное...

-

, Предел изгибной выносливости [1, табл. 6,16]. [1, табл. 6,16]. S F =1,75 - коэффициент безопасности [3, табл. 8.9]. Коэффициент долговечности: , Q=6 -...

-

Общий КПД привода [5, c.12]: , Где - КПД зубчатой цилиндрической закрытой передачи, - КПД пары подшипников качения, - КПД ременной передачи, - КПД муфты....

-

Введение - Конструирование узлов и деталей машин

Редуктором называется механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного органа и служащий для передачи вращения от...

-

Выбор и обоснование посадок, Перечень используемых стандартов - Детали машин

Зубчатые колеса (легкопрессованные): H7/p6. Крышки торцовых узлов на подшипниках качения: H7/h8. Внутренние кольца подшипников качения на валы: k6....

-

Описание конструктивных особенностей и условий работы ремонтируемой детали Механизм реверса экскаватора ЭО-4112Б предназначен для переключения пути...

-

Определение реакций в опорах быстроходного вала Рис.6.1. Эпюры моментов на быстроходном валу. На быстроходный вал действуют окружная и радиальная силы от...

-

Исходные данные Вт - мощность на валу ведущего шкива Об/мин - частота вращения ведущего шкива - передаточное число передачи Ч - срок службы привода...

-

Проектный и проверочный расчет цилиндрической передачи редуктора - Детали машин

Определение межосевого расстояния. Где [2, с.32] для прямозубых передач, [1, с. 17], [1, с.17] коэффициент ширины зубчатого венца. Мм Округляя до...

-

Выбор материала и определение допускаемых напряжений цилиндрических зубчатых колес - Детали машин

Определение допускаемых напряжений. По условию задания на курсовой проект принимаем прямозубую передачу. Материал колеса и шестерни выбираем по [1,...

-

Расчет ведомого вала - Конструирование узлов и деталей машин

Производим расчет для опасного сечения (рис.11) (канавка для выхода шлифовального круга): Где - коэффициент запаса прочности по нормальным напряжениям; -...

-

Маршрутная технология процесса восстановления деталей - Ремонт токарного станка

Разработка технологического процесса восстановления изношенной детали состоит из следующих этапов: 1) изучение исходных данных. 2) выбор базовых...

-

Аналитический операция 010 Токарная Глубина резания, мм: T2=1,1мм, i=2. T3=1,15 мм. T4=1,0 мм, i=2. Подача, мм/об: S2=1,3 мм/об [1,стр. 266] SД2 = 1,4...

-

Методика расчета Для закрепления на валах зубчатых колес и муфт применены призматические шпонки, выполненные по ГОСТ 23360-78 (рис. 12). Рисунок 12 -...

-

Расчет подшипников ведущего вала Определяем реакции опор валов из уравнений равновесия. Рисунок 8.1 - Расчетная схема ведущего вала Плоскость XZ: : ; . :...

-

На входной вал редуктора устанавливаем роликовые радиальные подшипники (рис. 8). На выходной вал редуктора устанавливаем шариковые радиальные подшипники...

-

При проектном расчете определяется диаметр выходного конца вала или диаметр под шестерней для промежуточных валов. Расчет ведется на чистое кручение по...

-

Стратегия ускорения социально-экономического развития страны предусматривает всемерную интенсификацию производства на основе научно-технического...

-

Особенности механизации и автоматизации сборочных работ Недостаточно высокий уровень механизации и автоматизации сборочных работ в машиностроении...

-

С целью понижения габаритов передачи, получения высокой изгибной и контактной выносливости зубьев выбираем для шестерни и колеса материал сталь 45....

-

Расчет передач, Расчет пликлиноременной передачи - Конструирование узлов и деталей машин

Расчет пликлиноременной передачи Рисунок 3.1 - Параметры поперечного сечения поликлиновых ремней 1. Сечение ремня и размеры сечения (рис.3.1). - сечение...

-

Системы автоматического управления точностью обработки деталей Обработка заготовок на станках с ПУ обеспечивает высокую степень автоматизации и широкую...

-

Определение погрешностей - Точность механической обработки деталей машин

Определение погрешностей обработки методом математической статистики В процессе изготовления деталей машин качество их изготовления зависит от...

-

Введение, Выбор двигателя, кинематический и силовой расчет привода - Детали машин

В данном курсовом проекте необходимо разработать привод по заданной схеме. Привод этого механизма включает в себя электродвигатель, соединенный...

-

Изгиб вала Износ поверхности под подшипник Износ шлицов по ширине Износ резьбы. 005 слесарная 010 токарно-винторезная 015 слесарная 020 наплавочная 025...

-

Основными задачами дефектации и сортировки деталей являются: - контроль деталей для определения их технического состояния; - сортировка деталей на три...

-

После мойки детали поступают на контроль и сортировку, где определяется их пригодность для дальнейшего использования или ремонта. Результаты контроля и...

Электродуговое напыление - Упрочнение и восстановление деталей машин