Азотно-сернокислотно-сульфатный способ - Производство нитроаммофоски

Сущность его заключается в связывании избытка кальция серной кислотой и сульфатом аммония и удалении образующегося дигидрата CaSO4*2H2O из азотнокислотного раствора. При полном удалении сульфата кальция получают нитроаммофоску, соответствующую ГОСТ 19691-80.

Для получения нироаммофоски фосфат разлагают на 60% азотной и на 40% серной кислотой. Следовательно, 40% CaO апатита связывается в сульфат кальция; остальные 60% избыточного СаO осаждают сульфатом аммония:

Ca(NO3)2+(NH4)2SO4+2H2O=2NH4NO3+CaSO4*2H2O

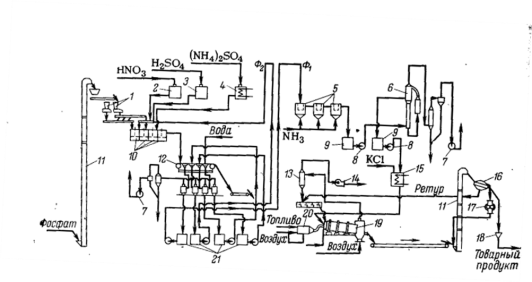

На рис. II-5 приведена азотно-сернокислотно-сульфатная схема производства нитроаммофоски. Разложение апатита и осаждение избытка кальция проводят в четырехсекционном реакторе 10 с турбинными мешалками. В первую секцию реактора поступает 40% фосфата, азотная и серная кислота, а также промывной раствор Ф2 после вакуум-фильтра. Во вторую секцию вводят остальной фосфат, в третью секцию - раствор сульфата аммония. Процесс ведут при температуре в реакторе 55-57С, времени пребывания реагентов 4,5 и отношении жидкой и твердой фаз, равном 3. В этих условиях степень разложения фосфата достигает 98%.

Рис. II-5. Технологическая схема получения нитроаммофоски азотно-сернокислотно-сульфатным способом: 1-дозаторы фосфата; 2-4- напорные баки; 5-аммонизаторы; 6-выпарной аппарат; 7- вакуум-насосы; 8- центробежные насосы; 9,21- сборники; 10- реактор; 11-элеваторы; 12- ленточный вакуум-фильтр; 13- циклон; 14- вентилятор; 15- смеситель упаренной пульпы с KCl; 16- грохот; 17- дробилка; 18- бункер готового продукта; 19-аппарат БГС; 20- топка.

Из четвертой секции реактора пульпа поступает на вакуум-фильтр 12. Основной фильтрат нейтрализуют газообразным аммиаком до рН=4,5 в серии аммонизаторов 5. Поскольку в фильтрате практически нет кальция, аммонизацию можно проводить в скоростном аппарате САИ, не опасаясь образования трикальцийфосфата. Температура в аммонизаторах 100-110С.

Аммонизированную пульпу упаривают в вакуум-выпарном аппарате 6 до 10-15% Н2О, а затем смешивают с KCl в смесителе 15. Гранулирование и сушка гранул нитроаммофоски осуществляется в аппарате БГС 19. Температура топочных газов на входе и выходе из аппарата равна соответственно 250 и 100С. Дальнейшую обработку гранул ведут по обычной ретурной схеме.

Сульфат кальция, выделенный на вакуум-фильтре, промывают водой. Промывной раствор направляют в 1-ю секцию реактора 10, а отмытый сульфат кальция поступает в отделение конверсии ( на рисунке не показано). Конверсию гипса в сульфат аммония проводят путем его обработки 32-35%-ным раствором карбоната аммония при температуре 50-55С:

CaSO4+(NH4)2CO3=CaCO3+(NH4)2SO4

Отфильтрованный раствор сульфата аммония возвращают на осаждение избытка кальция в реактор 10, а осадок CaCO3 промывают, сушат и используют по назначению.

К преимуществам данного процесса следует отнести экономию серной кислоты, уменьшение отходов сульфата кальция и возможность использовать Ковдорского апатитового концентрата с повышенным содержанием магния.[3]

![принципиальная безретурная схема производства нитроаммофоски [5]](/images/image008-2361.png)

Рис II-6. Принципиальная безретурная схема производства нитроаммофоски [5]

Заключение

Как и любого минерального удобрения, у нитроаммофоски есть положительные и отрицательные стороны.

Плюсы:

При длительном хранении гранулы не слипаются между собой, 100% рассыпчатости сохраняется на протяжении всего гарантийного срока;

Это высоконцентрированное удобрение, где доля действующих веществ составляет не менее 30% от общей массы;

Меньше фиксируется почвенным комплексом, чем однокомпонентные туки;

Все три основных элемента питания находится в одной грануле;

Хорошо растворяется в воде;

Увеличивает количество урожая на 30-70% (для разных видов культур значение индивидуально).

Минусы:

Имеет неорганическую природу происхождения;

Провоцирует образование нитратов в почве;

Маленький срок хранения.

Похожие статьи

-

Производство нитроаммофоски - Производство нитроаммофоски

При получении комплексных удобрений - нитрофосов и нитрофосок - азотным разложением фосфатов азотная кислота является источником не только азота (наряду...

-

Технологический процесс состоит из следующих последовательно осуществляемых операций: А) приемка, очистка и сепарирование молока; Б) приемка и подготовка...

-

Введение - Производство нитроаммофоски

Сернокислотный ретурный микроэлемент нитроаммофоска Для поддержания плодородности сельскохозяйственных земель необходимо искусственным способом...

-

Стадии и описание биотехнологического процесса производства йогурта резервуарным способом Производство кисломолочных продуктов резервуарным способом...

-

Описание технологической схемы - Производство йогурта резервуарным и термостатным способами

Йогурт - это кисломолочный напиток, вырабатываемый из пастеризованного нормализованного по массовой доле жира и сухих веществ молока с добавлением или...

-

Лучевые способы сварки - Сварочное производство. Сварка плавлением

Электронно-лучевая сварка. Сущность процесса состоит в том, что свариваемые детали, собранные без зазора, помещают в вакуумную камеру и подают на них...

-

Выбор метода и способа получения заготовки Необходимость экономии материальных ресурсов предъявляет высокие требования к рациональному выбору заготовок,...

-

Буровзрывные работы ведутся в соответствии с "Едиными правилами безопасности при буровзрывных работах". На массовые взрывы составляются...

-

Правила эксплуатации - Производство йогурта резервуарным и термостатным способами

Эксплуатация автоцистерн и техника безопасности. Перед наполнением цистерны продуктом ее секции, шланги и сливные патрубки обязательно подвергают...

-

Т. к. партия изготовляемых деталей составляет 400шт. Производство не крупносерийное; материал детали не литейная сталь, в исключительных случаях...

-

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ, Определение типа производства - Способы сварки

Определение типа производства При разработке рабочей технологии сборки и сварки конструкции целиком или узла конструкции уточняются и детализируются...

-

Инженерные расчеты - Производство йогурта резервуарным и термостатным способами

Оборудование для транспортирования и хранения продуктов. Изменение температуры продукта в цистернах, танках, ваннах и баках можна определить по формуле:...

-

Новые способы смешивания - Производство меланжевой пряжи

В зависимости от объема перерабатываемой смеси волокон, разницы свойств компонентов, их долей в смеси, требований, предъявляемых к качеству пряжи, а...

-

Обоснование выбора влияющих факторов. Основными параметрами, влияющими на формирование пряжи пневмомеханическим способом, являются крутка и частота...

-

Степень превращения (конверсия) показывает на сколько полно в хим.- технологическом процессе используется исходное сырье. Степень превращения - это...

-

Скорость технологического процесса по целевому продукту есть результирующая скоростей прямой, обратной и побочных реакций, а также турбулентной и...

-

Новые способы получения меланжевых пряж - Производство меланжевой пряжи

Существует большое количество способов получения меланжевых пряж. Многие из них разработаны давно и широко применяются на текстильных предприятиях. Также...

-

Актуальность работы. В технологических процессах производства сливочного масла основным параметром, определяющим качество готового продукта и степень...

-

Существует два принципиально разных способа производства котлет: формование вручную и автоматизированная технологическая линия. Производство котлет...

-

Технологическая линия производства йогурта (Дополнение 1) состоит из следующего наименования оборудования: 1. Двухслойный резервуар 3000 л из пищевой...

-

Так как деталь средних размеров, то применение методов пластического деформирования (штамповки, ковки и так далее) не снизит количества механической...

-

Характер производства Для мелкосерийного и единичного производства характерно использование в качестве заготовок горячекатаного проката, отливок,...

-

1. Для переходного режима предложена процедура предварительного вычисления ожидаемого отклонения влажности, позволяющая сократить время запаздывания и,...

-

Основной продукцией литейного производства являются сложные (фасонные) заготовки деталей, называемые отливками. Отливки получают заливкой расплавленного...

-

Технологический процесс получения гранулированного материала (стеклопора) состоит из следующих основных операций: приготовления смеси из раствора жидкого...

-

Способы прокатки - Прокат и его производство

Когда требуется высокая прочность и пластичность, применяют заготовки из сортового или специального проката. В процессе прокатки литые заготовки...

-

Выбор и обоснование способа производства Для производства щебня в целях его вышеописанного использования на площадке Актогайского медного проекта...

-

Этилбензольная шихта (ЭБШ) - смесь свежего этилбензола с заводского склада ЛВЖ и возвратного этилбензола из емкости, отделения промпродуктов, насосами...

-

Расчет себестоимости продукции ведем с применением укрупненного метода по статьям затрат калькуляции себестоимости продукции - заработная плата...

-

Выбор типа потока и способа перемещения полуфабриката По результатам обзора существующих в отечественной и зарубежной Промышленности форм организации...

-

Получение сульфата аммония основано на поглощении аммиака из коксового газа раствором серной кислоты и протекании реакции нейтрализации....

-

Описание реактора - Технологический процесс производства стирола на предприятии ОАО "Пластик"

Реактор предназначен для получения стирола дегидрированием этилбензола в присутствии водяного пара на катализаторе при температуре 600-6300С. Реактор...

-

Технологическая схема производства - Технология производства рассольных сыров

Поступающее на переработку охлажденное до температуры не выше 6°С молоко подается самовсасывающим насосом и счетчик в резервуар хранения. При отсутствии...

-

В контактном отделении аммиак и аммиачно-воздушная смесь, нагнетаемая вентиляторами в смесители, а затем в контактные аппараты, находится под некоторым...

-

Полиэтилентерефталат получают поликонденсацией кристаллической терефталевой кислоты или ее диметилового эфира с жидким этиленгликолем по периодической...

-

ВСА - вакуумсоздающая аппаратура 1-теплообмннник, 2-холодильник Недостатки: Эта не дает четкого регулирования н. к. фракций. Для регулирования к. к....

-

В пром-ти существует 2 метода получения синтез газа: каталит. конверсия, высокотем-ая конверсия. Катал-ая конверсия метана: СН4+0,5О2 = СО+2Н2. Т=900С,...

-

Валики удвоителя работают при постоянных статических нагрузках на износ. В связи с этим их изготавливают их высокопрочной и износостойкой стали 50Х....

-

Автоматизация процесса нейтрализации - Производство аммиачной селитры

Показателем эффективности этого процесса является количество удельных потерь сырья с соковым паром. Их необходимо поддерживать минимальными, что...

-

Аммиачная селитра -- один из основных видов азотных удобрений; содержит не менее 34,2% азота. Сырьем для получения гранулированной аммиачной селитры...

Азотно-сернокислотно-сульфатный способ - Производство нитроаммофоски