Производство нитроаммофоски - Производство нитроаммофоски

При получении комплексных удобрений - нитрофосов и нитрофосок - азотным разложением фосфатов азотная кислота является источником не только азота (наряду с аммиаком), но и химической энергии, используемой для извлечения из природного фосфата фосфорной кислоты, превращаемой затем в фосфатные компоненты сложного удобрения. Такое комбинированное использование свойств азотной кислоты экономически весьма выгодно. Однако существенным недостатком этого способа является необходимость перерабатывать азотнокислотную вытяжку, содержащую наряду с фосфорной кислотой большое количество нитрата кальция. Это вынуждает либо значительно усложнить производство для удаления избытка кальция из системы, либо выпускать удобрения с пониженным содержанием питательных веществ из-за присутствия большого количества балласта (карбоната или сульфата кальция). Кроме того, присутствие в вытяжке кальция не позволяет получить, по крайней мере простыми путями, удобрение, в котором фосфор был бы полностью в водорастворимой форме.

Всего этого можно избежать, если получать комплексные удобрения, нейтрализуя аммиаком смесь азотной и фосфорной кислот, с последующим гранулированием образующейся пульпы после добавки к ней солей калия [4] и получать при этом нитроаммофоски.

Метод производства нитроаммофоски по ретурной схеме

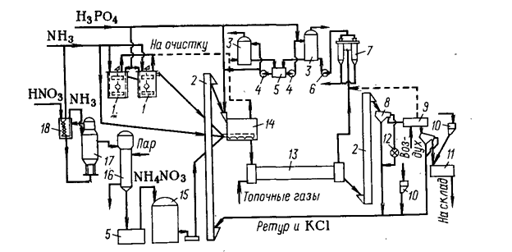

Производство нитроаммофоски осуществляют по ретурной схеме с гранулированием в аппарате АГ. Уравновешивающий азот в виде плава аммиачной селитры вводят на стадии гранулирования. Таким образом, производство нитроаммофоски складывается из следующих основных стадий: получение плава аммиачной селитры, получение аммофосной пульпы, гранулирование и сушка.

Упаренную экстракционную фосфорную кислоту (47-52% P2O5) нейтрализуют газообразным аммиаком в аппаратах 1 в течение 1,5-2ч. В первом нейтрализаторе поддерживают температуру 105-110С и мольноу отношение NH3:H3PO4=0,35, во втором нейтрализаторе 120-150С и отношение, равное 0,7.

Нейтрализацию азотной кислоты аммиаком проводят в аппарате ИНТ 17 при 110-135С. Полученный раствор аммиачной селитры после донейтрализации упаривают в выпарном аппарате 16 пленочного типа до содержания 95-97% NH4NO3.

В аммонизатор-гранулятор 14 вводят пульпу моноамонийфосфата из нейтрализаторов 1, плав нитрата аммония из сборника 15, хлорид калия, ретур и газообразный аммиак (мольное отношение NH3:H3PO4=1.04). Количество ретура составляет 5-10 т/т готового продукта. Одновременно с нейтрализацией и гранулированием в аппарате АГ происходит частичная подсушка гранул за счет тепла химических реакций.

Гранулы нитроаммофоски при температуре 105С и влажности 1,3-1,5% поступают из аппарата АГ в барабанную сушилку 13. Сушка осуществляется топочными газами, температура которых на входе 180С и на выходе 110С, до конечной влажности гранул не более 0,5%. Высушенну. Нитроаммофоску сортируют на грохоте 8. Товарную фракцию (1-4 мм) охлаждают до 35-45С в холодильнике 9, повторно рассеивают, кондиционируют в барабане 11 и направляют на упаковку. Крупные гранулы измельчают в дробилке 12 и вместе с мелкой фракцией возвращают в качестве ретура на грануляцию.

Отходящие газы производства нитроаммофоски содержат до 0,1 г/м3 фтора, 2 г/м3 аммиака и пыль. Они очищаются в абсорбционных аппаратах 3 (полые скоростные скрубберы), работающих в замкнутом цикле с использованием технологических жидкостей ( воды, подкисленной фосфорной кислотой). Выхлопные газы содержат не более 0,05 г/м3 F, 0,09 г/м3 NH3 и 0,1 г/м3 пыли.[3]

Рис. II-1. Технологическая схема получения нитроаммофоски с аппаратом АГ: 1-17- нейтрализаторы; 2-элеваторы; 3- абсорберы; 4-насосы; 5,15-сборники; 6-вентилятор; 7-батарейный циклон; 8- грохот; 9- холодильник КС; 10- бункер; 11- барабан-кондиционер; 12- дробилка; 13- барабанная сушилка; 14- аммонизатор-гранулятор; 16- однокорпусный выпарной аппарат; 18- подогреватель.

![ii-2. узел получения гранул нитроаммофоски по ретурной схеме [5]](/images/image004-3046.png)

Рис. II-2. Узел получения гранул нитроаммофоски по ретурной схеме [5]

Азотно-сернокислотный способ

Фосфат разлагают смесью азотной и серной кислот, суммарный расход которых составляет 140% от стехиометрического количества. Часть серной кислоты расходуется на разложение фосфата, а остальное количество на связывание избытка кальция в азотнокислотном растворе. Образующийся при этом дигидрат сульфата кальция остается в удобрении, что приводит к снижению концентрации питательных веществ до 32-35%.

Процесс протекает в соответствии с основными реакциям:

- 2Сa5(PO4)3F+14HNO3+3H2SO4+6H2O= 6H3PO4+7Ca(NO3)2+3(CaSO4*2H2O)+2HF 6H3PO4+7Ca(NO3)2+3(CaSO4*2H2O)+2HF+17NH3+6H2O= 3CaHPO4+3NH4H2PO4+6(CaSO4*2H2O)+14NH4NO3+CaF2

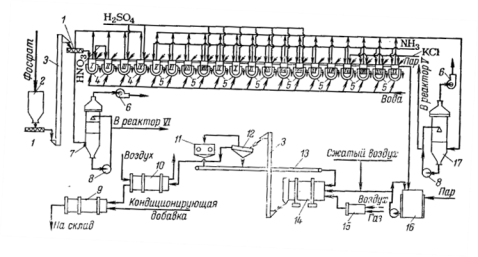

На рис. II-3 показана схема производства нитрофоски азотно-сернокислотным методом.

Рис. II - 3. Технологическая схема получения нитроаммофоски азотно-сернокислотным разложением: 1-шнек; 2- бункер аппатитового концентрата; 3- элеваторы; 4- реакторы разложения; 5- реакторы аммонизации; 6- вентиляторы; 7,17- абсорберы с плавающей насадкой; 8- центробежные насос; 9- барабан-кондиционер; 10- охлаждающий барабан; 11- дробилка; 12- грохот; 13-транспортер; 14- аппарат БГС; 15- топка; 16- сборник.

Разложение апатита и аммонизация азотнокислотного раствора осуществляется в U-образных реакторах, установленных по 20 штук в каждой технологической линии. Гранулирование и сушка производится в аппаратах БГС или серодайзерах.

В I и II ректорах 4 апатит разлагают 47-55%-ной азотной кислотой 4 в III и IV реакторах он доразлагается 92,5-ной серной кислотой, которая подается в количестве 50-60% общей нормы кислоты. Чтобы уменьшить выделение фтора в газовую фазу в реактор 1 вводят диатомит. Для стабилизации усвояемых соединений фосфора в реакторы III и IV поступает каустический магнезит. В присутствии соединений магния возможна более глубокая аммонизация раствора без образования неусвояемого Ca3(PO4)2.

Процесс разложения апатита проводят при 70-80С и интенсивном перемешивании пульпы в течение 1ч, при этом степень разложения сырья достигает 98%.

В последующих реакторах 5 азотнокислотный раствор нейтрализуют аммиаком Аммиак подают во все реакторы ( начиная с V). Одновременно в реакторы VIII-XIV вводят остальное количество серной кислоты для связывания избытка кальция. В один из последних четырех реакторов добавляют KСl. Распределение аммиака и серной кислоты по реакторам рассчитывают таким образом, что бы рН пульпы, выходящей из последнего реактора, был не ниже 4,9 и не выше 5,1.

Процесс аммонизации длится 2,5ч при температуре не выше 115С.

Температурный режим процессов разложения и аммонизации регулируют соответственно подачей острого пара или охлаждающей воды в рубашки реакторов 4 и 5.

Нейтрализованная пульпа (пульпа - смесь твердых частиц и жидкости, негустая неоднородная система), содержащая 21-25% влаги, через сборник 16 непрерывно поступает на гранулирование и сушку в аппарат 14 (БГС или сферодайзер, работа сферодайзера основана на том же принципе, что и БГС, но без внутреннего ретура). Сушка осуществляется топочными газами при температуре на выходе в БГС 220С и на выходе -100С.

Высушенные гранулы (1-1,4% влаги) сортируют на грохоте 12. Товарную фракцию охлаждают воздухом в барабане 10 до 35-40С и опудривают в кондиционере 9. крупная фракция нитрофоски измельчается в дробилке 11 и вместе с мелкой фракцией ленточным конвейером 13 возвращается в БГС.

Отходящие газы из первых четырех реакторов очищают в аппарате с плавающей насадкой (АПН) . От соединений фтора, оксидов азота и паров азотной кислоты путем промывки водой или раствором соды. Газы, выделяющиеся из остальных реакторов, очищают от аммиака в аппарате АПН 18, орошаемом кислым раствором сульфит-бисульфита аммония. Отработанные растворы, получаемые в результате абсорбции, возвращаются в реакторы V и VI.

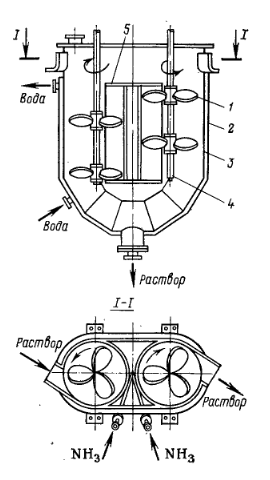

U-образный реактор (рис. II-4) состоит из корпуса 3, внутри которого помещена перегородка 5, разделяющая аппарат как бы на две трубы, соединенные внизу коленом. Высота труб 2,6м, диаметр 0,8м. В каждой трубе расположена двухъярусная пропеллерная мешалка. Мешалки вращаются с частотой 180 об/мин таким образом, чтобы по одной трубе жидкость шла вниз, а по другой -- вверх.[3]

Ввод и вывод раствора из реактора производится через тангенциально расположенные штуцера. Газообразный аммиак подают в нижнюю часть аппарата по двум трубкам. Реактор выполнен из хромированной стали, имеет водяную рубашку. Объем реактора 2 м3.

Мощность единичной технологической линии производства нитрофоски составляет 250 тыс. т в год.

Рис.II - 4. Реактор U-образный: 1- лопасть мешалки; 2- охлаждающая рубашка; 3- корпус; 4- вас мешалки; 5- перегородка.

Похожие статьи

-

Аммиачная селитра -- один из основных видов азотных удобрений; содержит не менее 34,2% азота. Сырьем для получения гранулированной аммиачной селитры...

-

Автоматизация процесса нейтрализации - Производство аммиачной селитры

Показателем эффективности этого процесса является количество удельных потерь сырья с соковым паром. Их необходимо поддерживать минимальными, что...

-

Азотная кислота и главным образом ее природная соль - натриевая селитра известны с давних времен. В 778г. арабский ученый Гебер описал способ...

-

Азотная кислота является одной из важнейших минеральных кислот и по объему производства занимает второе место после серной кислоты. Она образует...

-

Технология производства. Технологический процесс производства [ 4, ст. 45 ] азотной кислоты делится на четыре основные стадии: - конверсию аммиака; -...

-

Исключительное значение азотной кислоты для многих отраслей народного хозяйства и оборонной техники и большие объемы производства обусловили интенсивную...

-

Сырьем для производства гипсовых вяжущих веществ служит природный гипс (CaSO4-2H2O), реже природный ангидрит (CaSO4), а также гипсосодержащие отходы...

-

Независимо от конкретной технологической схемы принципиальная схема производства разбавленной азотной кислоты включает шесть основных операций: H2O H2O...

-

В контактном отделении аммиак и аммиачно-воздушная смесь, нагнетаемая вентиляторами в смесители, а затем в контактные аппараты, находится под некоторым...

-

Полиэтилентерефталат получают поликонденсацией кристаллической терефталевой кислоты или ее диметилового эфира с жидким этиленгликолем по периодической...

-

Производство аммиака на большинстве отечественных и зарубежных азотнотуковых заводов осуществляется в настоящее время путем синтеза азота и водорода под...

-

Характеристика целевого продукта - Производство серной кислоты

Серная кислота может существовать как самостоятельное химическое соединение H2SO4, а также в виде соединений с водой H2SO4*2H2O, H2SO4*H2O, H2SO4*4H2O и...

-

Получение сульфата аммония основано на поглощении аммиака из коксового газа раствором серной кислоты и протекании реакции нейтрализации....

-

Выбор метода и способа получения заготовки Необходимость экономии материальных ресурсов предъявляет высокие требования к рациональному выбору заготовок,...

-

В данной курсовой работе будут рассмотрены технологические процессы производства изделий из поливинилхлорида. Поливинилхлорид -- один из наиболее...

-

Переработка отходов сельского хозяйства в анаэробных условиях - Проблемы отходности производства

При переработке органических отходов в анаэробных условиях образуется горючий газ, на 60% состоящий из метана, и твердый остаток, содержащий почти весь...

-

Получение охмеленного сусла - Технология производства светлого пива

Процесс получения охмеленного сусла включает следующие операции: кипячение сусла с хмелем, отделение хмелевой дробины, осветление и охлаждение сусла....

-

Главная причина, по которой потребитель не имеет желания работать с сырой пивной дробиной, - сроки хранения. Так, при температуре 15-30 ОС они составляют...

-

Охрана окружающей среды - Технологический процесс производства стирола на предприятии ОАО "Пластик"

Для уменьшения загрязнения атмосферы азот с парами углеводородов из линий азотного дыхания аппаратов поз. 396/1, 2, 390/1,2, 398/1, 2, 272/1, 2, 320, 301...

-

Сырье для производства печенья - Приготовление печенья

Мучные кондитерские изделия отличаются от сахаристых тем, что в их рецептуру входит мука. Эти изделия обладают высокой калорийностью и усвояемостью,...

-

Исходными моментами для разработки плана производства и реализации продукции являются: перспективный план развития предприятия; мероприятия по повышению...

-

Вопросы по теме Выбор способа получения заготовки и последовательность построения технологического процесса. Исходные данные, необходимые при...

-

О главных составных началах В. вин. - Производство и хранение виноградного вина

Спирт (алкоголь) В. вина несомненно составляет существеннейшую часть [Способ определения содержания алкоголя в В. вине будет указан в статье Спиртомер....

-

Характеристики методов получения заготовок Вопросы по теме: Производство заготовок литьем. Производство заготовок пластическим деформированием. Получение...

-

Выводы - Технология производства макаронных изделий

Целью этой курсовой работы был анализ ассортимента и технологии производства сушеных белых кореньев и проведение продуктового расчета производства 1000...

-

Главной целью тех пр-сса явл. повышение производительности труда с одновременным улучшением качества продукции и сниж ее себестоимости, т. е. -поиск нов...

-

Термические процессы. К числу термических процессов, проводимых при высоких температурах в зоне реакции (до 900 °С), относят: 1) термический крекинг и...

-

Численность производственных рабочих определяется исходя из количества рабочих мест и количества смен работы предприятия: Ч = ЧРм*КСм, где Ч -...

-

Контактный метод производства серной кислоты - Направление совершенствования химических производств

Контактный способ производства серной кислоты включает три стадии: очистку газа от вредных для катализатора примесей; контактное окисление сернистого...

-

В пром-ти существует 2 метода получения синтез газа: каталит. конверсия, высокотем-ая конверсия. Катал-ая конверсия метана: СН4+0,5О2 = СО+2Н2. Т=900С,...

-

Реакторы гомогенного и гетерогенного катализа - Направление совершенствования химических производств

В гомогенных реакторах в процессе участвует только одна фаза: газовая или паровая, жидкая или твердая. На заводах отрасли гомогенные реакторы, как...

-

Выбор схемы производства и грузопотоков В общем случае принято разделять схемы производства: - с законченным технологическим процессом на швейном...

-

Добавки, применяемые в колбасном производстве - Производство колбасных изделий

Добавки - вещества, не предусмотренные как обьязательные в рецептуре, но которые вносят в процессе производства колбасных изделий для их улучшения -...

-

Как было сказано выше, крахмал можно изготовить, используя различное растительное сырье. При этом технология производства немного различна. В своей...

-

Вступление - Технология производства макаронных изделий

Актуальность темы: Еще в древности люди ценили всевозможные пряности. Тогда для многих торговцев это был очень ценный товар. С тех времен по наши дни...

-

Этилбензольная шихта (ЭБШ) - смесь свежего этилбензола с заводского склада ЛВЖ и возвратного этилбензола из емкости, отделения промпродуктов, насосами...

-

Абсорбция триоксида серы. - Производство серной кислоты

Последней стадией процесса производства серной кислоты контактным способом является абсорбция триоксида серы из газовой смеси и превращение его в серную...

-

Основными факторами, которые влияют на процесс термического разложения пирита являются: - температура обжига, °С (Х1); - продолжительность обжига, время,...

-

Введение - Производство серной кислоты

Серная кислота - наиболее сильная и самая дешевая кислота. Среди минеральных кислот, производимых химической промышленностью, серная кислота по объему...

-

По объему, качеству и сортаменту выпускаемых ферросплавов промышленность Казахстана находится на уровне технически развитых стран, но при этом отстает от...

Производство нитроаммофоски - Производство нитроаммофоски