Випалювання цегли. - Розрахунок автоматизованої системи управління температурою в тунельній печі

Випалювання цеглини проводиться в тунельній печі з плоским зведенням і верхнім розташуванням пальників.

Таблиця 4. Технічна характеристика тунельної печі.

|

№ п/п |

Найменування показників |

Розмірність |

Величина |

|

1 |

2 |

3 |

4 |

|

Номінальна проектна продуктивність Добова продуктивність Годинна продуктивність Довжина обпалювального каналу Ширина обпалювального каналу Мінімальний термін випалення Довжина технологічних зон: Підготовки Випалення Охолоджування Кількість вагонеток, що пропускаються піччю: У годину У добу Кількість вагонеток в печі Річний фонд робочого часу Інтервал проштовхування вагонеток Габаритні розміри вагонеток: Ширина Довжина Висота (зна вагонетці Місткість 1 пакету Місткість 1 вагонетки Одноразова місткість печі Робочий тиск газу |

Млн. шт Млн. шт. Млн. шт. М М| Год. М М М| Шт Шт Шт Год. Хв. М М М Шт. Шт. Шт. Кгс/см. кв. |

|

Наявні дві тунельні печі.

Як паливо використовується природний газ (метан).

Головною особливістю печі є перекриття обпалювального каналу плоским підвісним зведенням, виконаним з жаротривкого бетону з вмонтованими живильниками для подачі палива в спеціальні ввідні отвори, розташовані по верху всієї зони випалення.

Введення вагонеток у форкамеру і переміщення їх в печі проводиться за допомогою гідроштовхача. Швидкість просування вагонеток 0,94 м/хв. На початку печівстановлені ворота типу гільйотини.

Видалення димових газів з печі проводиться димососом С-111. Димосос відбирає димові гази через 10 отворів, розташованих на початку пічного каналу (1-5 позицій). Отвори об'єднані в центральний колектор металевим каналом. Відпрацьовані гази по димарю викидаються в атмосферу. Температура димових газів 60С, що відходять. Отвори в каналах мають клапани для ручного регулювання. На всмоктуючому фланці димового вентилятора встановлений клапан для загального регулювання розрядки усередині печі так, щоб воно перед першою групою пальників складало 5-7 кгс/м. кв. (5-7 мм. в.ст.)

Для охолоджування ходової частини обпалювальних вагонеток і обслуговування по всій довжині печі виконаний канал підвагонетки. Температура в каналі підвагонетки не повинна перевищувати 50С.

У зоні попереднього нагріву печі встановлено три пари вентиляторів рециркуляції димових газів для створення рівномірного температурного середовища по перетину каналу печі. Димові гази з ділянок з нижчою температурою засмоктуються через отвори на рівні череня і прямують через отвори в стелі вертикально вниз на ділянки з вищою температурою в простір між пакетами з продукцією.

Температура в зоні підготовки, де установлені вентилятори рециркуляції не перевищує 350С. Кожен ланцюг рециркуляції забезпечений задвижками забору холодного повітря з цеху, які дозволяють проводити регулювання температури.

На першій позиції встановлений вентилятор низькотемпературної рециркуляції (протитиску), що відбирає частину димових газів, що приходять на димосос і що подає їх в канал печі протипотіком по відношенню до основного газового потоку.

У зоні випалення печі, в зведенні, вмонтовані пальники. Є також додаткові звідні отвори, що дозволяють переміщати зону випалення по довжині печі. Установка для подачі газоподібного палива складається з 7 груп газових пальників примусового змішування по 14 пальників в кожній групі. На кожній групі пальників встановлений датчик температури (термопара) в робочому каналі печі. Для подачі повітря до пальників на зведенні печі встановлено 7 вентиляторів системи "вулкан" з повітреводами і арматурою. Для горіння використовується повітря з цеху, але можливе використання гарячого повітря з міжзвідного простору (температура не вище 150-160С).

Вентиляційна система рекуперативного повітря складається з вентилятора ВНСН-16,5, всмоктуючого повітревода, який відбирає повітря з п'яти точок зони охолоджування і з двох точок міжзвідного простору. Кожен всмоктуючий насос забезпечений шибером ручного налаштування по кількості засмоктуваного повітря. Після вентилятора змонтований повітревод для відведення гарячого повітря до камер змішувачів генераторних груп. Температура рекуперативного повітря 180-250 С.

У зоні охолоджування печі встановлено дві пари вентиляторів рециркуляції. Вони служать для повнішого і рівномірного охолоджування обпаленої продукції. Повітря з ділянки з нижчою температурою засмоктується через отвори на рівні череня канал і через отвори в зведенні печі поступає вертикально вниз на ділянки з вищою температурою в простір між пакетами з продукцією.

Вентиляційна система для охолоджування продукції складається з 2-х вентиляторів ВСН-8, пов'язаних з повітреводом, що подає повітря через зведення і стіни. Повітря забирається з цеху або аварійного каналу в зоні охолоджування (або з обох місць одночасно). Регулювання кількості засмоктуваного повітря проводиться з таким розрахунком, щоб температура продукції, що виходить, з печі не перевищувала 50С.

Під час роботи печі контролюється температура по всій довжині робочого каналу, температура в міжзвідному просторі, температура в каналі підвагонетки.

По довжині печі з цеглою відбуваються наступні процеси:

Зона підготовки - підсушила сирцю і нагріваючи його до температури 500-540С.

Зона випалення - випалення цеглини при температурі 900-980С.

Зона гартування і охолоджування - гарт і охолоджування обпаленої продукції до 50С.

Регулювання температури повітря в каналі вагонетки здійснюється за допомогою вентиляторів Ц-4-70 №8, встановленими зовні цеху по 1 штуці на піч. Вентилятори подають холодне повітря в шахту, сполучену з піччю підземним каналом.

Для попередження виходу з ладу плит підвісної стелі і металевих балок на печі встановлені пари вентиляторів:

Вентиляційне устаткування встановлене на вібропідставах.

Обпалена продукція, що виходить з печі, виставляється лафетом КМ.-10 і штовхачем на запасний шлях і розвантажується козловим краном ККТ-5 вантажопідйомністю 5 тонн. Проліт крана 16 метрів, висота підйому 7,1 м. Пакети за допомогою контейнера виставляються на майданчик, де проводиться розбраковувана і укладання на піддони.

Розвантаження готової продукції.

На майданчику готової продукції ведеться контроль службою ОТК. З декількох місць вибираються зразки, за наслідками випробувань яких визначається приймання партії. За партію вважається кількість цеглини, що випускається, за добу. На кожну партію виписується паспорт встановленого зразка, що містить:

- - найменування підприємства; - дату випуску паспорта; - дату випуску виробів; - кількість виробів в партії; - вид виробів; - марку; - водопоглинання; - межа міцності при стиску і згині; - морозостійкість; - питому ефективність природних радіонуклідів; - теплопровідність виробів; - масу виробів; - підпис лаборанта-контролера і печатка.

Таблиця 6. Коротка характеристика технологічного устаткування

|

№ п/п |

Найменування устаткування |

Тип (марка) |

К-ть |

Технічна Характеристика |

|

1 |

2 |

3 |

4 |

5 |

17 18 19 20 21 |

Бульдозер Одноковшовий екскаватор Вантажний автомобіль Розпушувач Живильник стрічковий Конвеєр стрічковий Глиномішалка Бігуни Конвеєр стрічковий Конвеєр стрічковий Вальці грубого помелу Конвеєр стрічковий Конвеєр стрічковий Розстельний міст Багатоковшовий екскаватор Конвеєр стрічковий Живильник ящичний Конвеєр стрічковий Вальці тонкого помолу Фільтр-змішувач Прес шнековий |

Т-130 (ДЗ-27С) ЕО-1252 ЕО-5111 Камаз 5511 СМ-1031М КМ.-21 СМК-126 КМ.-25 МГФ-1000 ЛТГС-650 ЛТГС-700 БМК - 11-25/40 ЛТГС-800 КМ.-22 МГФ-36 ГДФ-302 ПВШ-500 |

|

Потужність двигуна 240 к. с. Потужність двигуна 240 к. с., прод.80м. куб/год Об'єм ковша 1,5 м. куб. Потужність двигуна 160 л. с., произв.60м. куб/год Об'єм ковша 1,25 м. куб. Потужність двигуна 270 к. с., місткість кузова 14т. Продуктивність 35 м. куб/год, навантаження 30 м. куб/год, потужність ел/двигуна 11 кВт, 1000 об/хв. Продуктивність 35 м. куб/год, навантаження 25 м. куб/год, потужність ел/двигуна 7,5 кВт, 1500 об/хв. Продуктивність 35 м. куб/год, навантаження 25 м. куб/год, потужність ел/двигуна 5 кВт, 1500 об/хв. Продуктивність 35 м. куб/год, навантаження 25 м. куб/год, потужність ел/двигуна 40 кВт, 1500 Об/хв. Продуктивність 30-40 м. куб/год, навантаження 25 м. куб/год (70%), потужність ел/двигуна 55 кВт, 1500 об/хв. Ширина стрічки 1600 мм., продуктивність 55 м. куб/год, навантаження 25 м. куб/год, потужність ел/двигуна 5 кВт, 1500 об/хв. Ширина стрічки 650 мм., продуктивність 40 м. куб/год, навантаження 25 м. куб/год, ел/двигуна 5 кВт, 1500 об/хв. 30м. куб/год, нагруз. м.куб/год, ел/двигуна 75 кВт, 1000 об/хв, діам. валків 1000 мм., ширина 800 мм., робочий зазор між валками 5-7 мм Продуктивність 30 м. куб/год, навантаження 25 м. куб/год, ел/двигуна 5,5 кВт, 1500 об/хв. Продуктивність 30 м. куб/годас, навантаження 25 м. куб/год ел/двигуна 5,5 кВт, 1500 об/хв. Продуктивність 40 м. куб/год, швидкість пересування моста 0,12 м/с, швидкість руху людини 8 м./хв. Продуктивність 35 м. куб/год, кут нахилу стріли до 45 град. Продуктивність 35 м. куб/год, навантаження 20 м. куб/год, ел/двигуна 7,5 кВт, 1500 об/хв. Продуктивність 25 м. куб/хв, навантаження 20 м. куб/год, ел/двигун 7,5 кВт, 1500 об/хв., швидкість стрічки 0,95 м/хв Продуктивність 30 м. куб/год, навантаження 20 м. куб/годас, ел/двигун 5,5 кВт, 1500 об/хв. Продуктивність 36 м. куб/год, навантаження 20 м. куб/год, ел/двигун 75,45 кВт, частота об. валків 320/280 об/хв., діам. валків 1000, зазор між валяннями 2-4 мм. Продуктивність 30 м. куб/год, навантаження 20 м. куб/год, ел/двигун 93 кВт, 1500 об/хв., частота обертання лопаток 24 об/хв Продуктивність 10000 шт. умов. цегл./год, навантаження 7600, сумарна потужність ел/двигунів 177 кВт, 1500 об/хв., діам|. шнеків 500 мм., розрядка в камері 680-700 мм. рт. ст(0,91-0,94 кг/см. кв.) |

Специфікація засобів вимірювання

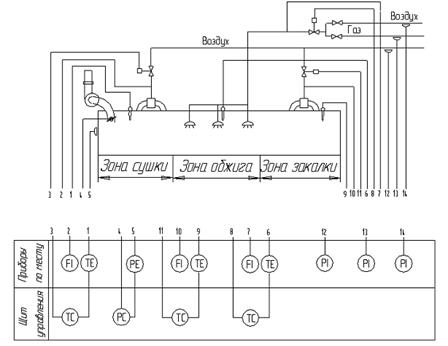

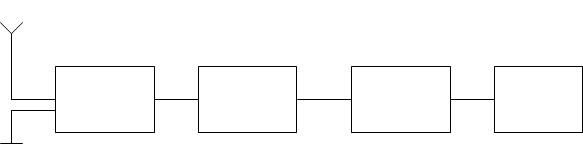

Зобразимо функціональну схему автоматичної системи регулювання:

Рис.4 Функціональна схема АСР.

Позначення приладів:

FI - прилад, що показує витрату

PI - прилад, що показує тиск

TE - датчик температури

PE - датчик тиску

TC - регулятор температури.

РС - регулятор тиску.

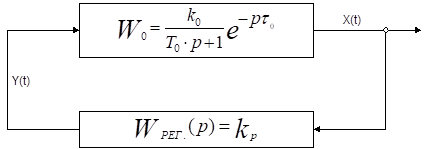

Проведемо аналіз динамічних характеристик АСР з типовим регулятором. Для уникнення розрахунків характеристик по складних алгоритмах пропонується використовувати пакет програм Matlab і його додаток Simulink, який дозволяє змоделювати роботу АСР. Спочатку визначимо структурну схему АСР і передаточні функції всіх елементів. Всі системи автоматичного регулювання можуть бути розділені на дві ланки:

Узагальнений об'єкт регулювання і автоматичний регулятор. Узагальненим об'єктом регулювання надалі називатимемо складну динамічну ланку, яка включає: власне об'єкт регулювання (процес), вимірювальні прилади і регулюючий орган. При цьому передавальні функції складових узагальненого об'єкту окремо не розглядаються. Це стосується і елементу порівняння і виконавчого пристрою, що входять до складу пропорційного регулятора. При цьому функціональна схема АСР і її структурна схема представляються так, як показано відповідно на рис. 5 і 6.

48

На рис.5. зображені:

ЗТ - задатчик температури

БФЗ - блок формування закону регулювання

ВМ - виконавчий механізм

РО - регулюючий орган

ТОУ - технологічний об'єкт управління

Д - датчик.

Рис. 6. Структурна схема АСР.

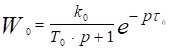

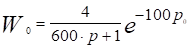

W0(p) - передавальна функція узагальненого об'єкту. Оскільки за завданням об'єкт є аперіодичною ланкою першого порядку із запізнюванням, то його передавальна функція записується у вигляді:

, або

Де k0- коефіцієнт передачі об'єкту; Т0- постійна часу об'єкту; ф0- запізнювання об'єкту; Х(t) - регульований параметр, температура; Y(t) - управляюча дія.

WРег(р) = kP- передаточна функція пропорційного регулятора; kP- коефіцієнт передачі регулятора.

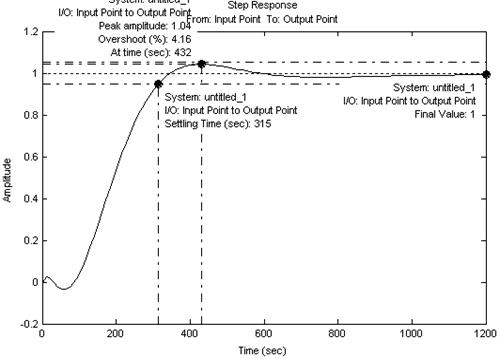

В результаті використання програми Matlab отримали графік перехідного процесу (рис. 7). З графіка видно, що:

Таблиця 7.

|

Характеристики |

Набуті значень |

Необхідні значення |

|

Перерегулювання, ? |

4,16 |

? 10 |

|

Час перехідного процесу, с |

315 |

? 3200 |

|

Установлене значення (Статична помилка,?) |

1 (0) |

1 (?320) |

Рис.7. Характеристика перехідного процесу.

Як автоматичний регулятор пропоную використовувати мікропроцесорний вимірювач-регулятор ТРМ1Б-Н. ТП. Клас точності 0,5.

Основні функції вимірювача-регулятора ТРМ 1

- - УНІВЕРСАЛЬНИЙ ВХІД для підключення широкого спектру датчиків температури, тиску, вологості, витрати, рівня і тому подібне - РЕГУЛЮВАННЯ вхідної величини: - двопозиційне регулювання - аналогове П-регулювання - ЦИФРОВА ФІЛЬТРАЦІЯ І КОРЕКЦІЯ вхідного сигналу, масштабування шкали для аналогового входу - ОБЧИСЛЕННЯ І ІНДИКАЦІЯ КВАДРАТНОГО КОРЕНЯ з вимірюваної величини (наприклад, для регулювання миттєвої витрати) - ВИХІДНИЙ СИГНАЛ СТРУМУ 4...20 мА ДЛЯ РЕЄСТРАЦІЇ зміряної величини (модифікація за типом виходу І) - МОЖЛИВІСТЬ УПРАВЛІННЯ ТРИФАЗНИМ НАВАНТАЖЕННЯМ (модифікація за типом виходу С3) - ІМПУЛЬСНЕ ДЖЕРЕЛО ЖИВЛЕННЯ 90...24547...63 Гц - ВБУДОВАНЕ ДЖЕРЕЛО ЖИВЛЕННЯ 24 В для активних датчиків, вихідних аналогових пристроїв (ЦАП) і ін. - ПРОГРАМУВАННЯ кнопками на лицьовій панелі приладу - ЗБЕРЕЖЕННЯ НАЛАШТУВАНЬ при відключенні живлення - ЗАХИСТ НАЛАШТУВАНЬ від несанкціонованих змін

Тобто одноканальний вимірювач-регулятор типу ТРМ1 в корпусі настінного кріплення з розмірами 130х105х65 мм, призначений для роботи з термоелектричними перетворювачами (термопарами), такий, що має на виході для управління виконавчими механізмами цифро-аналоговий перетворювач "параметр-струм" 4..20мА, клас точності якого 0.5, діапазон напруги живлення 85.250В постійного або змінного струму.

Мікропроцесорний програмований вимірювач-регулятор типу ТРМ1 спільно з вхідним датчиком (термопарою) призначений для контролю і управління різними технологічними виробничими процесами і дозволяє здійснювати наступні функції:

- -вимірювання температури за допомогою стандартних датчиків. -регулювання вимірюваної величини. -формування вихідного струму 4..20 мА для реєстрації або управління ВМ по П-закону. -відображення поточного вимірювання на вбудованому світлодіодному цифровому індикаторі.

Таблиця 8. Технічні характеристики і умови експлуатації.

|

Умови навколишнього середовища | ||

|

Температура повітря, що оточує прилад |

+5..50?С | |

|

Атмосферний тиск |

86,,107 кПа | |

|

Відносна вологість повітря (+35?С) |

30..80% | |

|

Живлення | ||

|

Напруга живлення |

85..250 В постійного або змінного струму | |

|

Споживана потужність, не більш |

6 ВА | |

|

Входи | ||

|

Тип датчика |

Діапазон вимірювання, ?С |

Роздільна здатність |

|

TXK(L) |

-50..+750 |

0,1 |

|

TXA(K) |

-50..+1300 |

1 |

|

THH(N) |

-50..+1300 |

1 |

|

TЖK(J) |

-50..+900 |

1 |

|

Параметри вбудованих вихідних пристроїв | ||

|

Діапазон опорів навантаження для ЦАП "параметр-струм" 4..20мА |

200..800 Ом | |

|

Продолжительность опроса входа |

Не более 1,5 сек | |

|

Тип индикатора |

Светодиодный цифровой 4-х разрядный | |

|

Закон регулирования |

Двухпозиционное регулирование или аналоговое П-регулирование |

Будова і робота приладу.

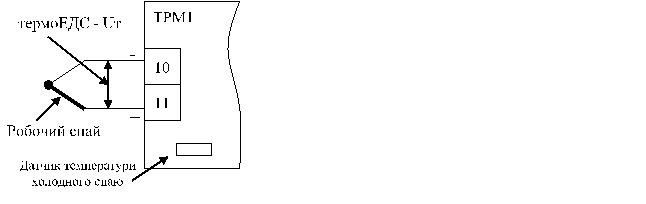

Функціональна схема приладу приведена на рис.7. прилад має вхід для підключення первинних перетворювачів (датчиків), блок обробки даних, що складається з вимірювача фізичних величин, цифрового фільтру і логічного пристрою (ЛП). ЛП відповідно до запрограмованих користувачів функціональними параметрами формує сигнали управління вихідним пристроєм, який залежно від модифікації приладу може бути дискретного або аналогового типу.

48

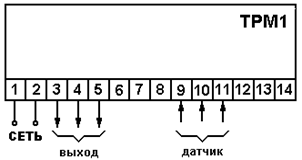

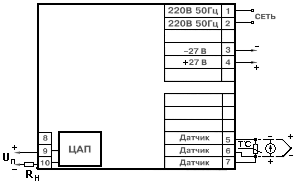

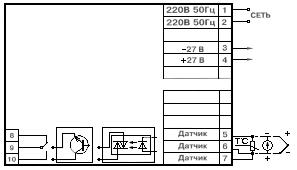

Загальна схема підключення ТРМ1

Схема підключенія вимірюючих датчиків

Схема подключения ТРМ1 в DIN-рейковому корпусі

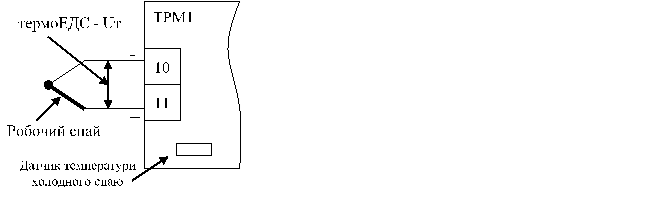

Рис10. Підключення ТРМ1 в DIN-рейковому корпусі з ЦАП

Рис.11. Підключення ТРМ1 в DIN-рейковому корпусі з ключовими пристроями

Вибір датчика

Як датчик я вибираю термопару ТХА (хромель-алюмель) з|із|діапазоном вимірювання -50... 1300?С і роздільною здатністю 1. Діапазон вимірювання цієї термопари цілком забезпечує діапазон температур в печі по технологічних вимогах процесу випалювання|випалу| цегли (900-1100?С|), а також ненабагато перевищує її верхню межу.

Термопари ТХК, ТХА конструктивно є двома різнорідними термоелектродами, ізольованими термостійкою ізоляцією (кремнеземна нитка, кераміка і так далі) і зварені з одного кінця в термопару.

Термоелектродні матеріали-хромель, алюмель, виготовляються відповідно до ГОСТ 1790, а термопари, виготовлені з цих матеріалів мають нормовані номінальні статичні характеристики ХК(L), ХА(К) по ГОСТ Р 50431.

Термопари виготовляються з термоелектродной дроту діаметром 0,2; 0,3; 0,5; 0,7; 1,2; 3,2 мм.

Для механічного захисту і захисту від агресивного середовища термопари поміщаються в захисні корпуси, виконані із сплавів металів різних марок.

Конструкція термоелектричних перетворювачів визначається технічними вимогами, що пред'являються до процесу вимірювання температури. Термопара (термоелектричний перетворювач) складається з двох з'єднаних на одному з кінців провідників, виготовлених із металів, що володіють різними термоелектричними властивостями.

48

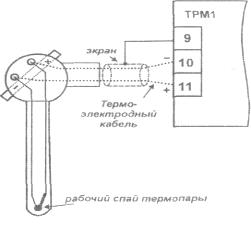

Рис.13. Термопара(схеми)

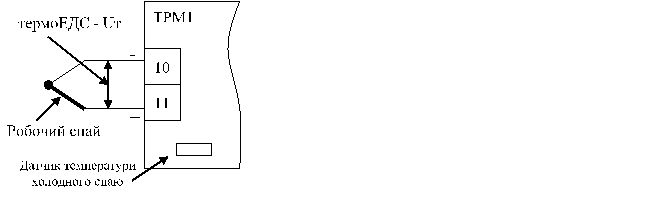

З'єднані кінці, які звуться робочим спаєм, опускають у вимірюване середовище, а вільні кінці (холодний спай) термопари підключають до входу ТРМ. Якщо температури робочого і холодного спаїв різні, то термопара виробляє термоЕДС, яка і подається на вимірника.

Оскільки термоЕДС залежить від різниці температур двох спаїв термопари, то для отримання коректних показів необхідно знати температуру "холодного" спаю (її вільних кінців), щоб компенсувати її в подальших обчисленнях.

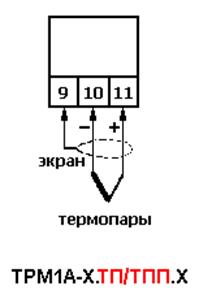

У приладах модифікацій ТРМ1Х-Х. ТП. Х, ТРМ1Х-Х. ТПП. Хпередбачена схема автоматичної компенсації температури вільних кінців термопари. Датчиком температури "холодного" спаю служить напівпровідниковий діод, встановлений поряд з приєднувальним клемником.

Підключення термопар до приладу повинне проводитися за допомогою спеціальних компенсаційних (термоелектродних) проводів, виготовлених з тих же самих матеріалів, що і термопара (див. рис. 13). Допускається також використовувати дроти з металів з термоелектричними характеристиками, які в діапазоні температур 0...100°С аналогічні характеристикам матеріалів електродів термопари. При з'єднанні компенсаційних проводів з термопарою і приладом необхідно дотримувати полярність. При порушенні вказаних умов можуть мати місце значні погрішності при вимірюванні.

Перетворення сигналу, отриманого з датчика, в поточне цифровезначення вимірюваної величини (температури, тиск, витрати і так далі) проводиться у вимірювачі. Оскільки більшість датчиків температури мають нелінійну залежність вихідного сигналу від температури, у вимірювачах закладені таблиці корекції свідчень для всіх типів датчиків, які можуть бути підключені до приладу. При роботі з датчиками, що формують на виході уніфікований сигнал струму або напруги, передбачається довільне масштабування шкали вимірювання. Для цього у відповідних функціональних параметрах встановлюються нижня і верхня межі діапазону відображення, а також положення десяткової крапки.

Для поліпшення експлуатаційних якостей в блоці обробки вхідних сигналів введений цифровий фільтр, що дозволяє зменшити вплив випадкових перешкод на вимірювання контрольованих величин. Робота фільтру описується параметрами, що задаються при програмуванні.

Логічний пристрій працює в режимі П-регулятора. ЛП порівнює поточне значення вимірюваної величини із заданою установкою "Т" і видає на вихід сигнал 4...20 мА, пропорційний величині відхилення. Зона пропорційності при цьому задається параметром ?. Струм 4...20 мА формується відповідно до встановленої в параметрі А1 -1 характеристикою регулятора або по прямопропорційному (нагрівач) або оберненопропорційному (охолоджувач) закону регулювання.

Аналоговим виходом є формувач струмової петлі 4-20 мА на активному навантаженні 200...800 Ом (див. рис. 14). Аналоговий вихід має гальванічну розв'язку від схеми приладу. Для роботи аналогового виходу використовується зовнішнє джерело живлення 27В±10% постійного струму.

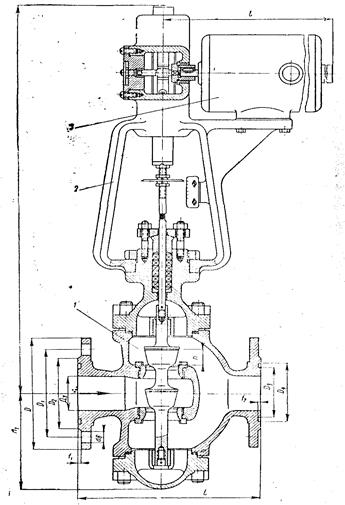

Виконавчий механізм

У якості ВМ застосовується регулюючий пристрій РУ 16 (рисунок 15), Двигуно-виконавчий механізм, це електродвигун моделі ДСРК-30-01, реверсивний з прибудованим до нього редуктором. Такі двигуни використовуються як комплектуючі вироби в приладах і засобах промислової автоматики, побутових приладах для протипожежних і вентиляційних клапанів систем вентиляції будівель і ін. двигун працює від однофазної мережі напругою 220В і частотою 50 Гц. Режим роботи - тривалий. Кліматичного виконання - Ухл4, з верхнім граничним значенням температури навколишнього повітря 60?С|.

Технічні характеристики:

- - частота обертання - 0,5 хв-1 - номінальний обертовий момент - 30 Нм (кгс*см) - характеристика обертання - ?92?, - час одного циклу - 2,5 хв - маса -? 1.2 кг - споживана потужність - 50 Вт.

За допомогою редуктора кутове переміщення вихідного валу перетвориться в лінійне переміщення замочного штока клапана (відбувається відкриття або закриття клапана).

Виконання клапана - корозійностійке із сталі Х18Н12МЗТЛ з плунжером, що забезпечує лінійну внутрішню характеристику. Клапан нормально працює при перепаді тиску на них до 5 кГ/см2, температурі навколишнього середовища від -30 до +50?С і відносній вологості до 98%.

Регулюючий клапан з двигуно-виконавчим механізмом на РУ 16 встановлюють на трубопроводах для агресивних рідких і газоподібних середовищ при температурі до 160?С. Призначені вони для регулювання різних параметрів технологічних процесів. Клапани встановлюються на трубопроводах у вертикальному положенні, електроприводом вгору.

Таблиця 9. Основні габаритні і приєднувальні розміри (у мм.).

|

Ду |

D |

D1 |

D2 |

D3 |

D4 |

F1 |

F2 |

H |

H1 |

L |

L |

D |

B |

H |

G, кг |

|

50 |

160 |

125 |

102 |

72 |

88 |

3 |

4 |

570 |

141 |

298 |

230 |

4 отв. п/б М16 |

16 |

25 |

37 |

Рис.15. Регулюючий клапан на РУ 16 з двигуно-виконавчим механізмом

Похожие статьи

-

Вступ - Розрахунок автоматизованої системи управління температурою в тунельній печі

У даному курсовому проекті необхідно розробити автоматизовану систему контролю технологічного процесу на сучасних цегляних заводах. На цегляному заводі...

-

Розрахунок проводиться з урахуванням наступних основних вимог: А) напруга UН І номінальний струм IНАпаратури повинні відповідати напрузі і тривалому...

-

Розробка кар'єру Видобування глинистої сировини починається зі поверхневих робіт, які проводяться бульдозером Д 3-27С. Розмір відвала: висота - 1200 мм.,...

-

На цегляному заводі застосовується технологія пластичного формування, по якій виготовляють цеглу згідно ГОСТ 530-95. Як АСР я вибрав систему регулювання...

-

Висушена цеглина з сушильної камери 10-поличним візком і лафетом переміщається і встановлюється на стелаж-елеватор автомата-садника. Автомат-садник...

-

Для обгунтування власного технічного рішення робимо висновки з інформації наведеної в пункті 8. 1. Наявність в кондиціонері такої базової функції, як...

-

Імітаційне моделювання Іншою комп'ютерною програмою, що дозволяє змоделювати перехідний процес в системі автоматичного регулювання, є система MATLAB, а...

-

Аналітичні методи побудови перехідних характеристик грунтуються на розв'язку диференціального рівняння системи. Для цього може бути використаний як...

-

Деякі показники якості системи автоматичного регулювання температури в печі не задовольняють вимоги, що висуваються до якості регулювання такого роду...

-

Системи автоматичного регулювання, приклад - Системи автоматичного управління

Система автоматичного регулювання (САР) -- така система автоматичного керування(САК), задача якої полягає у підтримці вихідної величини об'єкта Х на...

-

Кондиціювання повітря (лат. condicio умова, вимога) - це створення та автоматична підтримка (регулювання) в закритих приміщеннях всіх або окремих...

-

Пропорціонально-інтегральний (ПІ) закон регулювання. Регулятори, які працюють за даним законом, виконують переміщення регулюючого органу пропорційно сумі...

-

ПРИНЦИП РОБОТИ СИСТЕМИ - Аналіз системи автоматичного регулювання температури в печі

Об'єкт регулювання представляє собою піч, у якій подане паливо спалюється й утворюється пропорційна масі палива кількість теплоти, що спричиняє...

-

Запишемо передаточну функцію замкнутої системи: Знайдемо зображення динамічної похибки замкнутої системи: Випишемо коефіцієнти чисельника і знаменника...

-

ВИСНОВОК - Аналіз системи автоматичного регулювання температури в печі

В ході виконання курсової роботи провели Аналіз системи автоматичного регулювання температури в печі: виходячи з рівнянь, що описують динаміку системи та...

-

Системи автоматичного управління, призначення, приклад - Системи автоматичного управління

Система автоматичного управління (САУ) підтримує або поліпшує функціонування керованого об'єкта. У ряді випадків допоміжні для САУ операції (пуск,...

-

Рисунок 3.1 - Структурна схема системи автоматичного регулювання температури в печі Для знаходження передаточних функцій системи за каналами задаючої і...

-

Що таке навантаження і ємність, фізичний зміст, приклад - Системи автоматичного управління

Навантаження (також -- навантага)- кількість (маса, об'єм, обсяг) оброблювального матеріалу, який надходить на апарат або транспортний пристрій за...

-

Регулятори прямої дії та регулятори непрямої дії, приклад - Системи автоматичного управління

РЕГУЛЯТОР ПРЯМОГО ДІЇ - регулятор в якому регулюючий вплив з чуттєвого елемента передається далі безпосередньо на регулюючий (виконавчий) орган об'єкта...

-

Розрахунок силової частини і вузлів системи керування - Транзисторний перетворювач із дроселем

Розрахунок силової частини 1) Проведемо прикидочний розрахунок мінімальної напруги на вході інвертора, прийнявши спадання напруги на фільтрі 5%: 2)...

-

За серійності виробництва АСР : - Системи автоматичного управління

- Тиражовані АСР, тобто розробники АСР припускають серійне виробництво та впровадження системи на мережах багатьох операторів зв'язку; - АСР одиничного...

-

ВСТУП - Аналіз системи автоматичного регулювання температури в печі

Мета курсової роботи - набуття студентами навичок у розрахунку лінійних систем автоматичного управління(САУ), нелінійних САУ та САУ з цифровою корегуючою...

-

Опис вибору елементної бази та роботи принципової схеми - Автоматичний регулятор температури

Схема терморегулятора показана на рис.7 (Додаток В). Резистором R8 встановлюють необхідну контрастність зображення індикатора. Всі блоки пристрою...

-

При розробці і настроюванні систем автоматичного керування важливо встановити вплив окремих параметрів на їх стійкість. Для визначення областей...

-

Визначення діаметра розкриву антени Дзеркальна антена - спрямована антена, яка містить первинний випромінювач і відбивач антени у вигляді металевої...

-

Моїм місцем для проходження практики була ПАФ "Петрівка", яка знаходиться в с. Петрівка Глобинського району Полтавської області. За час проходження...

-

Методи налагодження пристрою Пристрій не вимагає налагодження, тому що він налагоджується при виготовлені його на заводах, перед початком експлуатації...

-

Визначаємо імовірність того, що навантажувально-розвантажувальний засіб буде простоювати в очікуванні прибуття автомобілів: , Визначаємо середню...

-

Основні властивості об'єктів регулювання - Системи автоматичного управління

Об'єкт керування (регулювання) -- це окрема машина, апарат, пристрій, технологічний процес або сукупність технічних засобів (машин, апаратів, пристроїв),...

-

Передавальне перехідне запізнювання - Системи автоматичного управління

Передавальне перехідне запізнювання являє собою затримку у зміні регульованого параметра під час роботи пристрою, внаслідок того, що рух тепла чи іншого...

-

Визначення необхідної кількості постів обслуговування Навантажувально-розвантажувальні роботи проводяться ручним способом. Визначаємо кількість постів...

-

Визначення і коригування періодичності і трудомісткості ТО і Р рухомого складу Вибір коефіцієнтів коригування Нормативи періодичності ТО, пробігу до КР,...

-

Расчет температур контактных проводов и токов фидеров - Электрификация участка железной дороги

Для расчета температур нагрева проводов в месте присоединения фидеров подстанций необходимо знать: ток поезда при следовании по межподстанционным зонам в...

-

Конструкция измерителя температуры ОЖ состоит из следующих блоков: Блок питания - данный блок обеспечивает постоянным питающим напряжением все узлы...

-

Мета Роботи - вивчення та розрахунок параметрів ізотермічних кузовів та опанування методики вибору холодильного (підігрівального) устаткування. Завдання:...

-

Обзор подобных схем - Разработка измерителя температуры охлаждающей жидкости

Основные требования предъявляемые к индикатору измерителя охлаждающей жидкости это точность измерений и высокая надежность. Принцип работы штатного...

-

Перш ніж перейти до класифікації систем кондиціонування, слід зазначити, що загальноприйнятої класифікації до цих пір не існує, і пов'язано це з...

-

Зовнішня швидкісна характеристика двигуна - це сукупність залежностей потужності, крутного моменту та питомої витрати палива від частоти обертання...

-

Опис принципової схеми Пульт керування Пульт керування кондиціонером містить два РКІ індикатора поточної температури приміщення і задається користувачем...

-

Первичным измерительным преобразователем термоэлектрического термометра (ТТ) служит термопара, которая состоит из двух разнородных проводников (рис.3)....

Випалювання цегли. - Розрахунок автоматизованої системи управління температурою в тунельній печі