Расчет участка карбюраторного отделения - Расчет участка по ремонту топливной аппаратуры карбюраторного отделения

Проектируемое предприятие имеет в своем составе парк легковых автомобилей в количестве 100 единиц, состоящий из автомобилей:

- - ГАЗ-3110- 45 единиц, - ГАЗ-3301 - 35 единиц, - Соболь 2752 -25 единиц.

Таблица 2 - Скорректированная трудоемкость проведения ТР по маркам автомобилей

|

Марка автомобиля |

ТР, , чел.-ч/1000 км |

|

ГАЗ-3110 |

4,32 |

|

ГАЗ-3301 |

4,56 |

|

Соболь |

4,44 |

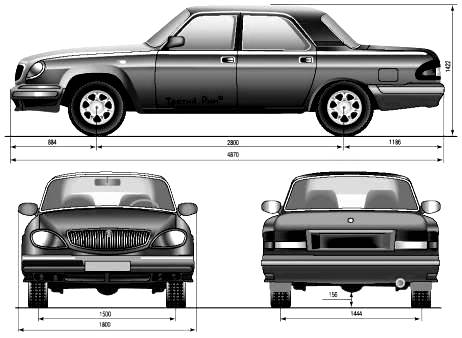

ГАЗ 3110 "Волга" представляет собой среднеразмерный легковой автомобиль производства Горьковского автозавода, выпускаемый с 1997 по 2005 год. Данная модель является модернизацией автомобиля ГАЗ-31029, выпускаемого с 1992 года. ГАЗ-3110, как и все предыдущие поколения "Волги", приобретали многочисленные российские государственные службы и ведомства, широкое использование автомобиль получил в службах такси. Модель также пользовалась популярностью у частных лиц.

Рисунок 1 - ГАЗ-3110 "Волга".

Таблица 3 - Технические характеристики автомобиля ГАЗ-3110

|

Кузов |

Седан |

|

Количество дверей |

4 |

|

Количество мест |

5 |

|

Длина |

4 885 мм |

|

Ширина |

1 800 мм |

|

Высота |

1 476 мм |

|

Колесная база |

2800 мм |

|

Колея передняя |

1563 мм |

|

Колея задняя |

1548 мм |

|

Дорожный просвет |

150 мм |

|

Объем багажника |

500 л |

|

Расположение двигателя |

Спереди продольно |

|

Тип двигателя |

Бензиновый |

|

Объем двигателя |

2445 см3 |

|

Мощность |

102/4500 л. с. при об/мин |

|

Крутящий момент |

182/2500 Н*м при об/мин |

|

Клапанов на цилиндр |

2 |

|

КП |

Пятиступенчатая механическая |

|

Подвеска передняя |

Независимая, на поперечных рычагах |

|

Подвеска задняя |

Зависимая, на продольных рессорах |

|

Тормоза передние |

Барабанные/дисковые |

|

Тормоза задние |

Барабанные |

|

Расход топлива |

11,5--13,5 л/100 км |

|

Максимальная скорость |

135-180 (от типа двигателя) км/час |

|

Годы производства |

1997-2005 |

|

Тип привода |

Задний |

|

Снаряженная масса |

1480 кг |

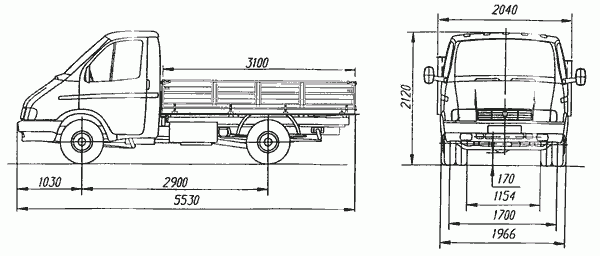

Автомобиль ГАЗ-3302 Газемль -- серия российских малотоннажных автомобилей, производимых на Горьковском автомобильном заводе с 20 июля 1994 года. Сборка автомобилей семейства "Газель" из российских машинокомплектов производилась также на нескольких предприятиях стран СНГ и дальнего зарубежья. В январе 2003 года семейство "Газель" прошло рестайлинг и внешне отличалось от ранней серии новым оперением, решеткой радиатора, бампером и светотехникой. В августе 2005 года была произведена миллионная "Газель".

Автомобили "Газель" относятся к классу Н1 (М1) с разрешенной максимальной массой, не превышающей 3500 кг, что позволяет управлять ими (кроме микроавтобусов) при наличии водительских прав "легковой" категории "В"; также на "Газель" не распространяется ограничение знака "Движение грузовых автомобилей запрещено" (при условии, что на самом знаке масса не указана). С февраля 2010 года началось производство качественно улучшенной версии автомобиля "Газель-Бизнес"(второй рестайлинг "Газель");

Весной 2013 года начался выпуск машины нового поколения "Газель Next". Автомобиль унаследовал от "старой" Газели лишь раму, коробку передач и задний мост. Кабина полностью новая, несколько более крупная, нежели у Газелей предыдущих поколений.

Рисунок 2 - Автомобиль ГАЗ-3302 "Газель"

Таблица 4 - Технические характеристики автомобиля ГАЗ-3302

|

Кузов |

Фургон |

|

Количество дверей |

2 |

|

Количество мест |

3 |

|

Длина |

5 530 мм |

|

Ширина |

1 966 мм |

|

Высота |

2 120мм |

|

Колесная база |

2820 мм |

|

Колея передняя |

1540 мм |

|

Колея задняя |

1526 мм |

|

Дорожный просвет |

170 мм |

|

Объем багажника |

520 л |

|

Расположение двигателя |

Спереди продольно |

|

Тип двигателя |

Бензиновый |

|

Объем двигателя |

2445 см3 |

|

Мощность |

110/4500 л. с. при об/мин |

|

Крутящий момент |

174/2500 Н*м при об/мин |

|

Клапанов на цилиндр |

2 |

|

КП |

Пятиступенчатая механическая |

|

Подвеска передняя |

Независимая, на поперечных рычагах |

|

Подвеска задняя |

Зависимая, на продольных рессорах |

|

Тормоза передние |

Барабанные/дисковые |

|

Тормоза задние |

Барабанные |

|

Расход топлива |

11,5--13,5 л/100 км |

|

Максимальная скорость |

135-180 (от типа двигателя) км/час |

|

Годы производства |

1994-........ |

|

Тип привода |

Задний |

|

Снаряженная масса |

1490 кг |

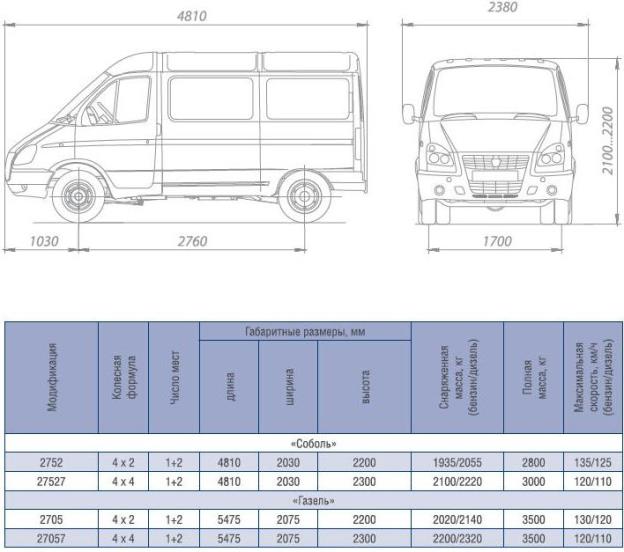

Рисунок 3 - Автомобиль Соболь 2752

В конце 1998 года Горьковский автозавод освоил на базе агрегатов семейства "ГАЗель" производство легких развозных автомобилей "Соболь" (класс LCV-M. C.), отличающихся от популярной полуторки и укороченной до 2760 мм колесной базой, независимой передней пружинной подвеской и односкатной ошиновкой заднего моста, рассчитанного на меньшую грузоподъемность (до 900 кг).

Семейство включает цельнометаллический фургон ГАЗ-2752 и микроавтобусы ГАЗ-2217 ("Баргузин") и ГАЗ-22171, а также бортовой грузовик (шасси с кабиной) ГАЗ-2310. Базовой моделью считается фургон ГАЗ-2752 со сдвижной боковой дверью и распашными задними (полезный объем 6,86 мі в 3-местной версии и 3,7 мі в 7-местной грузопассажирской "Комби").

Микроавтобус ГАЗ-22171 с повышенной крышей (аналогичной по высоте "ГАЗели" ГАЗ-3221) в 6-ти и 10-местном исполнениях. С 1999 года начался выпуск модели 2217 "Соболь Баргузин" с "низкой" крышей (высота уменьшена на 100 мм), подъемной задней дверью, позиционируемый производителем как минивэн. Для служебных целей и маршрутных такси предназначена 10-местная модификация ГАЗ-22173 с более плотной планировкой и упрощенной отделкой салона (выпускается под заказ).

В семействе "Соболь" предусмотрены и полноприводные версии ГАЗ-23107/27527/22177/221717 с жестким передним мостом и карданными шарнирами (шарниры Гука) в приводе передних ведущих и управляемых колес. Трансмиссия выполнена с постоянным полным приводом с раздаточной коробкой приводимой многорядной цепью Морзе.

В начале 2003 года семейство "Соболь" подверглось рестайлингу, аналогичному семейству "ГАЗель" с обновлением дизайна оперения и заменой прямоугольных фар на современные блок-фары каплевидной формы, а также заменой панели приборов и проч.

В 2006 году сборка грузовика "Соболя" ГАЗ-2310, до этого выпускавшегося только мелкими партиями, была переведена на одну нитку конвейера с бортовой "ГАЗелью" ГАЗ-3302, что позволило значительно увеличить производство данной модели, востребованной, в частности, в Москве, из-за ограничений на въезд в центр города автомобилей грузоподъемностью свыше 1,0 т.

Таблица 5 - Технические характеристики автомобиля Соболь 2752

|

Кузов |

Фургон |

|

Количество дверей |

5 |

|

Количество мест |

3 |

|

Длина |

4 810 мм |

|

Ширина |

2380 мм |

|

Высота |

2200 мм |

|

Колесная база |

2800 мм |

|

Колея передняя |

1480 мм |

|

Колея задняя |

1444 мм |

|

Дорожный просвет |

150 мм |

|

Объем багажника |

1500 л |

|

Расположение двигателя |

Спереди продольно |

|

Тип двигателя |

Бензиновый |

|

Объем двигателя |

2445 см3 |

|

Мощность |

102/4500 л. с. при об/мин |

|

Крутящий момент |

182/2500 Н*м при об/мин |

|

Клапанов на цилиндр |

2 |

|

КП |

Пятиступенчатая механическая |

|

Подвеска передняя |

Независимая, на поперечных рычагах |

|

Подвеска задняя |

Зависимая, на продольных рессорах |

|

Тормоза передние |

Барабанные/дисковые |

|

Тормоза задние |

Барабанные |

|

Расход топлива |

11,5--13,5 л/100 км |

|

Максимальная скорость |

135-180 (от типа двигателя) км/час |

|

Годы производства |

2000-2002 |

|

Тип привода |

Задний |

|

Снаряженная масса |

1935/2055 |

Коэффициент использования автомобилей определяют с учетом режима работы АТП в году и коэффициента технической готовности подвижного состава рассчитывают по формуле:

Где: - количество рабочих дней в году АТП;

- коэффициент технической готовности,

Для ГАЗ-3110

Для ГАЗ-3301

Для Соболь 2752

Тогда

Для ГАЗ-3110

Для ГАЗ-3302

Для Соболь 2752

- коэффициент, учитывающий снижение использования технически исправных автомобилей в рабочие для АТП дни по эксплуатационным причинам (принимается в пределах 0,93 ... 0,97).

Годовая трудоемкость для отделений АТП берется, как доля от общей трудоемкости работ по ТР для всего парка, а та в свою очередь определяется по формуле

Годовая трудоемкость для зоны ТР определяется по формуле

Где - годовой пробег для марки автомобиля, км,

- скорректированная трудоемкость текущего ремонта на 1000 км пробега, чел.-ч/1000км,

Общий годовой пробег для каждой марки автомобилей определяется по формуле

Где - среднесуточный пробег, км,

- число автомобилей данной марки, ед.

Проводим расчет показателей для каждой марки автомобилей по отдельности.

Общий годовой пробег.

Для ГАЗ-3110

Для ГАЗ-3302

Для Соболь 2752

Суммарный годовой пробег для автопарка

Тогда годовые трудоемкости ТР для каждой из марок автомобилей в отдельности

Для ГАЗ-3110

Для ГАЗ-3302

Для Соболь 2752

Суммарная годовая трудоемкость зоны текущего ремонта

Определение годовой трудоемкости поста

На пост контроля карбюраторного отделения и текущего ремонта (ТР) и, на которых производится замена или ремонт элементов. в ходе эксплуатации появляются признаки повышенного износа деталей

- от трудоемкости ТР

Расчет количества рабочих зоны ТР

Штатное (списочное) количество зоны текущего ремонта определяется по формуле

Где - действительный фонд рабочего времени с учетом отпусков, болезней, принимается по табл. 5 приложения 1

Тогда списочное количество работников

С учетом общепринятой практики для организации использовать 1-постовую зону.

Каждое АТП имеет определенную производственную мощность. Под Ней понимается максимальное количество продукции определенной номенклатуры, которое может произвести производственная единица (предприятие, цех, участок) за год при заданном объеме и структуре основных фондов, совершенной технологии и организации производства и соответствующей квалификации кадров.

Производственная мощность АТП зависит от списочного количества подвижного состава и его грузоподъемности.

Производственная мощность зон технического и ремонта подвижного состава, цехов и участков АТП определяется по наибольшей пропускной способности ведущих звеньев производства, линий технического обслуживания, постов для ремонта и т. д.

Производственная программа РОП-- объем работ по ТО и ремонту автомобилей, которые выполняются АТП за определенный период времени (сутки, год).

Производственная мощность РОП АТП-- максимально возможный объем работ по ТО и ремонту автомобилей в установленной номенклатуре и качественных соотношениях на определенном уровне специализации, выполняемых АТП при наиболее полном использовании технологического оборудования и площадей по прогрессивным нормам производительности труда, с учетом достижений передовой технологии, организации труда, обеспечения высокого качества труда.

Использование производственной мощности РОП (коэффициент использования производственной мощности РОП) можно оценить отношением производственной программы к производственной мощности РОП АТП.

АТП выполняют различные работы по технической подготовке разномарочного подвижного состава. В связи с этим продукция РОП АТП характеризуется разнообразием и широкой номенклатурой.

Для расчета производственной программы применяют условно-натуральные показатели (приведенные ремонты, количество воздействий по видам, количество обслуженных автомобилей и др.), трудовые (в человеко-часах) и денежные показатели выполняемой работы.

Для расчета годовой производственной программы РОП применяют три аналитические методики: расчет поцикловому методу, методику ускоренного расчета; методику уточненного расчета.

При любой их этих методик расчеты ведутся по каждой модели или группе автомобилей (технологически совместимых и однородных по используемым для них нормативам).

Цикловой метод используется в практике проектирования АТП. При этом под циклом понимается пробег или период времени с начала эксплуатации нового или капитально отремонтированного автомобиля до его капитального ремонта. Цикловой метод расчета производственной программы РОП предусматривает выбор и корректирование периодичности ТО и пробега до КР для подвижного состава, расчет числа ТО и КР на один автомобиль (автопоезд) за цикл, расчет коэффициента перехода от цикла к году и на его основе пересчет полученных значений числа ТО и КР за цикл на один автомобиль и весь парк за год.

При разнотипном парке расчет программы ведется по группам одномарочного подвижного состава. Учитывая, что ТО автопоездов обычно производится без расценки тягача и прицепа, расчет программы автопоездов проводится как для целой единицы подвижного состава аналогично расчету для одиночных автомобилей.

Методика ускоренного расчета годовой производственной программы основывается на первоочередном расчете коэффициентов технической готовности и использования парка и годового пробега всего парка (группы однородных автомобилей).

Данная методика используется на действующих АТП. и расчет производится на основании плановых, и годовых пробегов.

Методика уточненного расчета годовой производственной программы РОП используется на действующих АТП для анализа эффективности внедрения организационно-технических мероприятий и оценки работы производственных комплексов ТОД, ПГ, ТР. Данная методика отличается от предыдущей тем, что уточняются коэффициенты и путем введения в формулу расчета отдельно нормативов простоя в ТО и нормативов простоя в ТР.

Работы по регулировке карбюратора:

- 1. регулировка холостого хода; 2. регулировка токсичности выхлопных газов;

Перечень работ на замену карбюратора:

- 1. снятие карбюратора; 2. установка карбюратора (включает работы по регулировке холостого хода и токсичности выхлопных газов).

Перечень работ ТР карбюратора не имеет строго определенной последовательности, т. к. могут возникать различные неисправности одновременно, т. е. их комбинации. Поэтому последовательность работ текущего ремонта (наиболее вероятного) будет иметь вид:

- 1. разборка карбюратора; 2. промывка и продувка всех жиклеров и каналов карбюратора; 3. снятие игольчатого клапана; 4. установка игольчатого клапана; 5. сборка карбюратора.

Замена карбюратора:

- 1. Снятие карбюратора:

- - открыть дверь моторного отсека; - снять тросики привода воздушной и дроссельной заслонок; - отсоединить тросики привода воздушной и дроссельной заслонок; - отсоединить от карбюратора топливопроводы; - отсоединить от карбюратора шланг вакуумного регулятора опережения зажигания; - отсоединить шланги подогрева горючей смеси; - открепить и снять карбюратор в сборе;

- - присоединить шланги подогрева горючей смеси; - установить карбюратор вместе с прокладкой на впускной коллектор и закрепить; - присоединить к карбюратору топливопроводы; - присоединить к карбюратору шланг вакуумного регулятора опережения зажигания; - присоединить тросики привода воздушной и дроссельной заслонок; - установить воздушный фильтр; - закрыть дверь моторного отсека.

Продувка карбюратора:

- 1. Разборка карбюратора:

- - снять крышку поплавковой камеры; - отсоединить корпус поплавковой камеры от корпуса смесительной камеры; - выкрутить все жиклеры и продуть их; - удалить осадок на дне поплавковой камеры; - продуть топливные и воздушные каналы во всех частях карбюратора; - проверить работу всех систем карбюратора, при необходимости устранить неисправности.

- - поставить все жиклеры на свои места; - закрутить все пробки; - соединить корпус поплавковой камеры с корпусом смесительной камеры; - установить крышку поплавковой камеры.

Замена игольчатого клапана:

- - снять крышку поплавковой камеры; - снять поплавок; - достать иглу и выкрутить "седло" игольчатого клапана; - закрутить новое "седло" и поставить новый игольчатый клапан; - установить поплавок; - проверить уровень топлива в поплавковой камере; - присоединить крышку поплавковой камеры.

Похожие статьи

-

Определяем расчетный коэффициент технической готовности автомобилей по формуле: (2.8) Где - количество дней, готовых к эксплуатации автомобиля за цикл; -...

-

Годовой пробег автомобильного парка определяется по формуле: (10) Где: - списочное количество единиц подвижного состава. - среднесуточный пробег...

-

Назначение проектируемого участка (отделения) определяется его участием в осуществлении производственного процесса ремонта вагонов или их узлов, а также...

-

Расчет годового объема работ по ТО. Объем работ (в чел.-ч.) по ЕО, ТО-1, и ТО-2 () за год определяется произведением числа ТО на нормативное...

-

В этом подразделе описывается назначения автомобиля заданного по заданию его общее устройство, особенности конструкции, технические характеристики...

-

Объем работ по зонам Т3 или участкам ТУ определяется суммированием соответствующих работ с использованием таблицы 16 с учетом работ по самообслуживанию,...

-

Наиболее оптимальным методом организации технического обслуживания АТП представленного в данном курсовом проекте является метод комплексных бригад. Метод...

-

Производственная мощность депо рассчитывается по формуле: , (2.1) Где N - производственная мощность ТОР, ваг/год; F - годовой фонд рабочего времени...

-

Основой планирования ремонтно - обслуживающих воздействий является определение текущего ремонта. Трудоемкость ремонтных работ выполняемых в мастерской...

-

Введение - Разработка участка топливной аппаратуры на 628 автомобилей МАЗ-53371

Пружина топливный насос автомобиль Эффективность использования автотранспортных средств зависит от совершенства организации транспортного процесса и...

-

К производственным рабочим относятся рабочие зон и участков, непосредственно выполняющие работы по ТО и ТР подвижного состава. Различают технологически...

-

Управление технической службой участкам возглавляет главный инженер. Он осуществляет общее руководство производством через непосредственно подчиненного...

-

ВВЕДЕНИЕ - Расчет участка по ремонту топливной аппаратуры карбюраторного отделения

Транспорт - важнейшая составная часть производственной инфраструктуры России. Его устойчивое и эффективное функционирование является необходимым условием...

-

Автомобиль КРАЗ 257 капитальному ремонту не подвергался Коэффициент технической готовности рассчитывается по формуле: (2.18) Где К4??коэффициент...

-

Автотранспортный капитальный ремонт производственный В основе проектирования предприятий автомобильного транспорта лежат проектные решения по технологии...

-

При расчете численности производственных рабочих различают технологически необходимое РТ и штатное РШ количество рабочих. Технологически необходимое...

-

Общий годовой пробег(км) группы автобусов определяется по формуле №8: (8) Где - списочное количество автомобилей; - среднесуточный пробег автомобиля;...

-

Расчет трудоемкости работ по предприятию Исходными данными для расчета годовой трудоемкости работ, выполняемых на предприятии, является производственная...

-

Производственная программа на предприятие по ТО - это планируемое число обслуживаний данного вида (ЕО, ТО-1, ТО-2), а также число капитальных ремонтов за...

-

Общая годовая трудоемкость ремонтно-обслуживающей базы хозяйства с учетом дополнительных видов работ составит: (1.5.1) Где ТМ - суммарная трудоемкость...

-

Годовой объем работ по техническому обслуживанию, диагностике и текущему ремонту определяется в чел-ч раздельно по каждому типу подвижного состава: Для...

-

Основной целью дипломного проекта является организация участка по оказанию услуг по кузовному ремонту покраске и мойке автомобилей. Цель данной...

-

Расчет числа постов и линий технического обслуживания и ремонта Объем работ по ремонту кузовов сравнительно небольшой. Как правило, кузовные работы...

-

Объем работы участка ТР - 1 это производственная программа предусматривающая количество локомотивов ремонтируемых в год по всем видам ремонта и...

-

Расчет нормативных трудоемкостей ТО Нормативная трудоемкость обслуживания tнЕО, tнТО1. tнТО2 ([3], таблица 4 Приложения) корректируется с помощью...

-

Корректировка нормативной периодичности технических обслуживаний и капитальных ремонтов Предварительно необходимо для данного АТП выбрать нормативные...

-

Проектирование основных участков и отделений - Депо для ремонта пассажирских вагонов

Проектирование вагоноремонтного участка. Вагоноремонтный участок предназначен: - для подготовки вагонов к ремонту, т. е. для их обогрева в зимнее время,...

-

Корректирование трудоемкости ТО и ТР Годовой объем (трудоемкость) работ по АТП определяется в человеко-часах и включает объемы работ по ТО, ТР и...

-

Техническое состояние механизмов и узлов системы питания двигателя существенно влияет на его мощность и экономичность. Распространенными неисправностями...

-

Исходя из темы курсового проекта, было спроектировано приспособление для упрощения сжатия пружин топливного насоса высокого давления. Это приспособление...

-

Исходные данные для расчета Исходные данные принимают в соответствии с заданием на курсовое проектирование. Исходные данные: Наименование проектируемого...

-

Применительно к разработанному плану участка (отделения), вынесенному на лист чертежа, в пояснительной записке излагаются вопросы организации...

-

Расчет годовой производственной программы ТО - Техническое обслуживание и ремонт автомобилей

Производственная программа АТП по Техническому Обслуживанию (ТО) - это планируемое число обслуживаний данного вида (ЕО, ТО-1, ТО-2) за определенный...

-

; чел.-ч /1000км (4.6) - нормативная удельная трудоемкость ТР, чел.-ч /1000км К4 - коэффициент корректирования нормативов в зависимости от пробега с...

-

Для выполнения технологического расчета автотранспортного предприятия необходимы следующие исходные данные: - Марка автомобиля: ВАЗ - 21099. -...

-

Мероприятия по техники безопасности и охране окружающей среды при выполнении ТО2 двигателя внутреннего сгорания Проблема охраны окружающей среды и...

-

Режим работы зон технического обслуживания и текущего ремонта. Режим работы зон технического обслуживания зависит от режима работы подвижного состава на...

-

Основой проектирования предприятия является его технологический расчет, определяющий производственную программу предприятия. Производственная программа...

-

Число специализированных постов диагностирования (Д - 1 или Д - 2) ХД можно определить из выражения: , пост; (1.57) Где ТД- годовой объем диагностических...

-

Производственная программа по техническому обслуживанию и ремонту подвижного состава разрабатывается на основе объемных показателей производственной...

Расчет участка карбюраторного отделения - Расчет участка по ремонту топливной аппаратуры карбюраторного отделения