Описание устройства и принцип действия проектируемого аппарата - Производство хлористого калия флотационным методом

Флотация является одним из наиболее распространенных методов обогащения полезных ископаемых, качественные и количественные показатели которого в значительной степени зависят не только от подготовки пульпы к флотации и реагентного режима, но и от конструктивных особенностей флотационных машин, применяемого способа аэрации и их гидродинамических параметров.

Первые флотационные машины предложены в начале ХХ века. Общим для всех флотационных машин является использование в качестве рабочего агента воздуха в виде мелких пузырьков, образуемых в пульпе тем или иным способом. Флотационные машины различаются по конструктивным признакам, способу аэрации и технологическому назначению.

Флотационные машины могут быть подразделены на следующие группы:

- 1) Механические флотационные машины, в которых аэрация пульпы осуществляется благодаря засасыванию воздуха из атмосферы мешалками различных конструкций. 2) Пневматические, обеспечивающие аэрацию пульпы сжатым воздухом, подаваемым в машину от вентиляторов, воздуходувок или компрессоров. Диспергирование воздуха осуществляется мешалками. 3) Пневмогидравлические с самоаэрацией или принудительной подачей сжатого воздуха, в которых для диспергирования применяются различные гидравлические устройства. 4) Вибрационные, в которых принудительно подаваемый воздух диспергируется различными виброустройствами. 5) Флотационные машины с изменяемым давлением, аэрация в которых обеспечивается выделением растворенных газов из пульпы при снижении давления над ней. 6) Пневматические с аэрацией пульпы сжатым воздухом, подаваемым через патрубки или пористые перегородки. 7) Электрофлотационные машины, в которых аэрация осуществляется электролизом водной части пульпы. 8) Комбинированные флотационные машины, в которых пульпа аэрируется несколькими способами.

По форме флотационные машины подразделяются на машины камерного, корытного, колонного, циклонного типов. Камерные машины могут быть собственно камерные, состоящие из изолированных ячеек, с индивидуальной регулировкой уровня пульпы, и прямоточные с общим уровнем пульпы, которые подразделяются на камеры перегородками с окнами в нижней части.

4. Материальный баланс

Материальный баланс - Это оценка эффективности технологического процесса, основанная на расчете и анализе качественных и количественных характеристик исходной руды и конечных продуктов обогащения.

В главном корпусе входными составляющими баланса являются:

Исходная руда;

Рассол из шламохранилища;

Промышленная вода.

При переработке руды образуются следующие продукты:

Концентрат;

Отвальные хвосты;

Отвальные шламы.

На 1.01.98 года проектная мощность рудоуправления составляет 1161,0 тыс. тонн минеральных удобрений в год в пересчете на 100 % К 2О ("Баланс производственной мощности", форма "БМ").

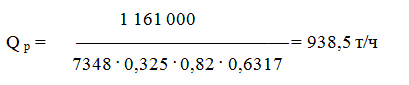

Для обеспечения проектной мощности производительность главного корпуса по руде должна составлять:

Где 1 161 000 т - проектная мощность фабрики по выпуску 100 % К 2О;

- 0,82 - товарное извлечение хлористого калия в готовый продукт, д. ед.(показатель на срок действия регламента); 7348- годовой фонд рабочего времени для главного корпуса, час.; 0,325 - массовая доля KCl в руде, д. ед.; 0,6317 - переводной коэффициент 100 % КСl в 100 % К 2О

В таблице 1. приведены исходные данные для расчета материальных балансов обогащения и качественно-количественных схем.

1. Водный баланс по главному корпусу

Статьи прихода воды в процесс.

1. С исходной рудой:

W p = 100 х 0,008 = 0,8 т

Где 0,008 - влажность руды, д..ед.

2. Вода с реагентами:

С раствором аминов.

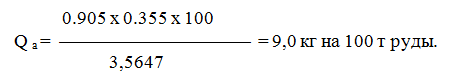

Расход аминов в натуре составляет 0,355 кг на единицу продукции, что соответствует следующему расходу первичных аминов с массовой долей 100 %:

Где 0,905 - массовая доля первичных аминов, д..ед.

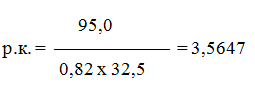

3,5647 - расходный коэффициент по руде в натуре (р. к.)

При тов. = 82 %

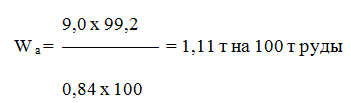

Вода с водным раствором амина с массовой долей 0,8 % вводится:

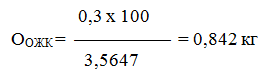

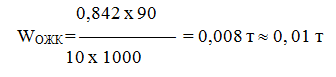

С деэмульгатором нефтяных эмульсий (ОЖК).

Расход ОЖК в натуре на 1 т готовой продукции - 0,030 кг

Расход ОЖК на 100 т руды:

Расход воды с раствором ОЖК с массовой долей 10 % на 100 т руды составляет:

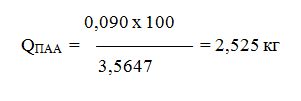

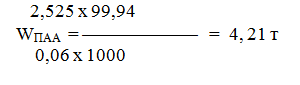

С сухим полиакриламидом.

Расход ПАА с массовой долей основного вещества 100 % на 1 т готовой продукции составляет 0,090 кг.

Расход ПАА на 100 т руды:

Воды с водным раствором ПАА с массовой долей 0,06 % вводится:

С лигносульфонатами.

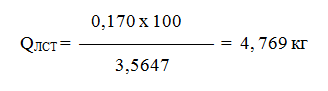

Расход лигносульфонатов с массовой долей основного вещества 50 % на 1 т готовой продукции - 0,170 кг

На 100 т руды:

Всего воды с раствором реагентов на 100 т руды вводится:

W реаг. = 1,11 + 0,010 + 4,21 + 0,12 = 5,45 т

3. Вода с рассолом

Характеристика рассола:

Массовая доля воды - 78,24 %

Массовая доля KCl - 6,47 %

Плотность - 1,162 т/м 3

Расход рассола по главному корпусу 11,6 т на 100 т руды

Расход воды, поступающей с рассолом в главный корпус, составляет:

- 11,6 х 0,7824 = 9,08 т на 100 т руды 4. Расход свежей воды в технологический процесс главного корпуса (размыв оборудования, выщелачивание концентрата) составляет 7,17 т на 100 т руды.

Итого на каждые 100 т руды в процесс поступает воды:

W вввод. = W р + W реаг.+ W рас.+ W св.

W вввод = 0,8 + 5,45 + 9,08 + 7,17 = 22,5 т

Статьи вывода воды из процесса в главном корпусе:

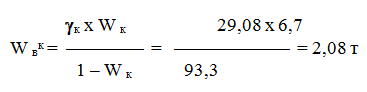

1. С концентратом:

Где

К - выход концентрата, поступающего в сушильное отделение, % ;

W к - массовая доля воды в концентрате, д..ед.

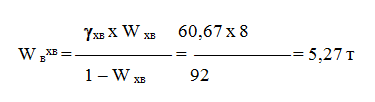

2. С хвостами:

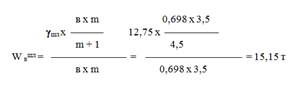

3. С отвальными шламами:

Где в - массовая доля воды в жидкой фазе отвальных шламов, д. ед.;

M - массовое отношение жидкого к твердому (Ж:Т), ед.

Всего уходит воды из процесса:

W ввывод = 2,08 + 5,27 + 15,15 = 22,50

Удельный расход свежей воды на 1 т 95 % KCl по главному корпусу составляет:

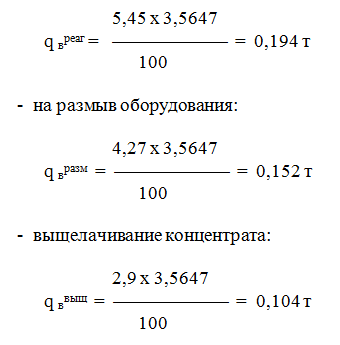

- с раствором реагентов из реагентного отделения:

Всего 50,194 + 0,152 + 0,104 = 0,45 т

Таблица 1 Технологический баланс по KCl в твердой фазе продуктов обогащения руды в главном корпусе

|

Наименование продуктов и потерь |

Массовая доля твердого, % |

Массовая доля KCl, % |

Извлечение KCl,% |

|

|

|

|

|

Итого: |

100,0 |

100,0 |

Таблица 2 Товарный баланс производства хлористого калия (главный корпус)

|

Наименование продуктов и потерь |

Массовая доля продукта, % |

Массовая доля KCl,% |

Извлечение KCl,% |

|

|

|

|

|

Итого: |

102,5 |

102,3 | |

|

|

|

|

|

Итого: |

102,5 |

102,3 |

Таблица 3 Материальный баланс продуктов обогащения руды в главном корпусе

|

Наименование продуктов |

Влажность,%, Ж : Т, в. ч. |

Массовая доля солей, % |

Массовая доля KCl в солях, % |

Извлечение KCl, % | |||||||

|

Твердой фазы |

Жидкой фазы |

Итого |

Твердой фазы |

Жидкой фазы |

Итого |

С твердой фазой |

С жидкой фазой |

Итого | |||

|

Уходит из процесса |

Концентрат |

6,7 |

28,15 |

0,93 |

29,08 |

97,6 |

33,7 |

95,6 |

84,54 |

1,0 |

85,54 |

|

Хвосты |

8,0 |

58,3 |

2,37 |

60,67 |

2,56 |

33,7 |

3,76 |

4,6 |

2,43 |

7,03 | |

|

Шламы |

Ж:Т 3,5 |

6,2 |

6,55 |

12,75 |

15,2 |

33,8 |

24,8 |

2,9 |

6,83 |

9,73 | |

|

Итого |

92,65 |

9,85 |

102,5 |

92,04 |

10,26 |

102,3 | |||||

|

Приходит в процесс |

Руда |

0,8 |

100 |

100 |

32,5 |

33,7 |

32,5 |

100 |

100 | ||

|

Рассол |

В = 0,7824 |

2,5 |

2,5 |

29,7 |

29,7 |

2,3 |

2,3 | ||||

|

Итого: |

100 |

2,5 |

102,5 |

100 |

2,3 |

102,3 |

Таблица 4 Баланс по воде на 100 т руды

|

Поступает в процесс |

Выходит из процесса | ||||||||

|

Наименование продукта |

Расход, т |

Наименование продукта |

Расход, т | ||||||

|

I секция |

II-III секции |

IV секция |

Главный корпус |

I секция |

II-III секции |

IV секция |

Главный корпус | ||

|

|

|

|

|

|

|

,06

|

|

|

|

2 С рассолом |

6,49 |

10,17 |

10,32 |

9,08 | |||||

|

3 С рудой |

0,8 |

0,8 |

0,8 |

0,8 | |||||

|

Итого: |

19,91 |

23,59 |

23,74 |

22,50 |

Итого: |

9,91 |

23,59 |

23,74 |

22,50 |

- 5. Технологические и конструктивные расчеты 1. Геометрический объем камеры,

Vкг = (1,1 ч 1,2) ? Vк = 1,1 ? 6,3 = 6,93 м 3,

Где Vкг - геометрический объем камеры, м 3;

Vк - полезный объем камеры, м 3;

2. Общая длина машины при числе камер m,

L = l ? m + ? = 2,2 ? 16 + 0,5 = 35,7 м

Где l - длина одной камеры, м;

M - число камер в машине;

? - увеличение длины машины на разгрузочные и загрузочные

Карманы, коробки, м, (для машины с Vк более 1м 3 ? = 0,5 ч 0,6 м).

3. Требуемое число камер,

M = tфл: фк = 8 : 0,5=16

Где tфл - время флотации руды, мин;

Фк - время пребывания пульпы в одной камере, мин,

- (для машин типа ФМР фк = 0,5 ч 1 мин.). 4. При барботаже, когда газ движется через жидкость в виде отдельных свободно всплывающих пузырей, диаметр пузыря находят по формуле:

Dn=3v6 * d0 * д / [9,81*(сж - сг)]= 3v6*5*10-5*0,07/[9.81*(1235-1.2)]= =12.02*10-4м

Где d0 - диаметр отверстия, в котором образуется пузырь;

Д - поверхностное натяжение

5. Скорость подъема пузырей, для турбулентного режима,

Щп = 0.7*vdп*(сж - сг)*g/ сж=0.7v12.02*10-4*(1205-1.2)*9.81/1235= =7.67*10-2м/с

6. Межфазная поверхность при барботаже представляет собой суммарную поверхность всех пузырьков на высоте жидкостного столба и определяется следующим соотношением:

F=6*Q*h/(щп* dп)=6*10-8*0.8/(7.67*10-2*12.02*10-4)=1.52*10-3м 2

7. Содержание твердого в пульпе:

Qтв+Qж=213,7+552,9=766,6

С=213,7/766,6*100%=27,87%

8. Расход мощности на компрессию воздуха для одной камеры, кВт,

Nв=qN*Vк=3*6,3=18,9кВт

Где qN - удельный расход мощности на сжатие воздуха для 1 м 3 камеры, кВт

Vк - полезный объем камеры, м 3

9. Частота вращения импеллера, мин-1,

Nимп=0,98*nдв*dш. и/dш. э=0,98*300*600/400=441 мин-1

Где nдв - частота вращения двигателя импеллера, мин-1

Dш. и - диаметр клиноременного шкива на валу импеллера, мм

Dш. э - диаметр клиноременного шкива электродвигателя импеллера, мм

10. Расход воздуха на 1 м 3 камеры, м 3/мин,

Qв=Rа. э* Vк =1,2/6,3=0,19 м 3/мин

Где Rа. э - коэффициент аэрации

11. Расход воздуха механических машин, м 3/мин.,

Q=185*D2*vpRм=185*0,152*v1,02*0,85*Sin450=3,26 м 3/мин.

Где D - диаметр измерительного патрубка, м;

P - давление, КПа;

Rм - 0,85*Sin450 (угол наклона шкалы манометра к горизонту)

12. Полезный объем камеры, м 3,

Vк= Vкг /1.1=6.93/1.1=6.3 м 3

Где Vкг - геометрический объем камеры, м 3;

Vк - полезный объем камеры, м 3;

13. Толщина стенки флотомашины рассчитывается по формуле:

Дст= (P*Dв)/(дп*2ц)=0,5см=5мм

Где P - давление столба жидкости в машине;

P=h*г=220*1.5*10-3=0.330 кг/см 2

H - высота столба жидкости, см;

Г - удельный вес пульпы, г/см 3;

Ц - коэф. прочности стали

Дп - напряжение от давления столба пульпы

Dв - диаметр машины

Похожие статьи

-

Обесшламливание сильвинитовой пульпы - Производство хлористого калия флотационным методом

Обесшламливание сильвинитовой пульпы осуществляют по комбинированной схеме, в которой сочетают механические и флотационные способы очистки пульпы от...

-

Технологическая схема четвертой секции - Производство хлористого калия флотационным методом

Технологическая схема четвертой секции имеет следующее отличия от схемы I - III секций: 1. Узел обесшламливания руды: Механическое обесшламливание...

-

Сильвиновая флотация - Производство хлористого калия флотационным методом

Обесшламленную сильвинитовую пульпу из зумпфа поз.24 насосом перекачивают на дуговые сита поз.48 (по два сита на секцию, без резерва) с шириной щели...

-

Мокрое измельчение и классификация руды - Производство хлористого калия флотационным методом

В отделении измельчения производят мокрое измельчение сильвинитовой руды в стержневых мельницах типа МСЦ-3,2х 4,5 в сочетании с процессами...

-

Сгущение продуктов обогащения - Производство хлористого калия флотационным методом

Сгущение промпродуктов перечистной сильвиновой флотации: Сгущение промпродуктов второй и третьей перечистных флотаций сильвиновой флотации осуществляют в...

-

Описание технологической схемы производства - Производство хлористого калия флотационным методом

2.1 Поверхностный участок размола руды Технологическая схема сухого дробления руды включает следующие основные стадии: 1. Классификация сильвинита по...

-

Обогащение калийной руды производится двумя методами: флотационным и химическим (галургическим). Флотационный метод Флотационный метод стал...

-

Реакторами идеального (полного) смешения называются реакторы непрерывного действия, в которых осуществляется турбулентный гидродинамический режим. В них...

-

Обезвоживание концентрата - Производство хлористого калия флотационным методом

Обезвоживание концентрата третьей перечистной флотации производят на центрифугах поз.95 типа SVS 1400х 1800 (установлено, соответственно, три и пять...

-

Сгущение и обезвоживание хвостов - Производство хлористого калия флотационным методом

Камерный продукт (хвосты) флотомашин поз.46 самотеком поступает в зумпф поз.54. В этот же зумпф поступает разгрузка сгустителя поз.53. Из зумпфа поз.54...

-

Процесс обогащения руды на главном производственном участке осуществляется на четырех параллельно работающих технологических секциях. I, II и III секции...

-

Основным сырьем для промышленного производства соединений калия служат калийные минералы, содержащиеся в залежах твердых ископаемых природных солей....

-

Области применения готовой продукции Хлористый калий должен быть изготовлен в соответствии с требованиями существующих стандартов по технологическому...

-

Введение - Производство хлористого калия флотационным методом

Второй Березниковский калийный комбинат проектировался на базе запасов Дурыманского участка Верхнекамского калийного месторождения. Этот участок...

-

Сравнение методов получения хлорида калия - Производство хлорида калия галургическим способом

Флотационный метод обогащения по сравнению с галургическим (растворение и кристаллизация) имеет следующие преимущества: - флотация проходит при...

-

Материальный баланс производства Основанием для получения уравнения реактора любого типа является материальный баланс, составленный по одному из...

-

Мощность производства азотной кислоте по 100% кислоте - 720 тысяч т/год Мощность производства в кг/ч будет составлять - кг/ч Суммарная реакция...

-

Устройство ферментера, Принцип действия, схема - Аэробные и анаэробные биореакторы

Обычно ферментер изготавливают из высококачественной нержавеющей стали, так что он не подвержен коррозии и не выделяет в среду токсичные соли металлов....

-

Общее описание метода В настоящее время самым современным и наиболее эффективным с экономической точки зрения является сбалансированный процесс...

-

Расчет выпарного аппарата 3.1.1. Материальный баланс процесса выпаривания. Основные уравнения материального баланса: (1) (2) Где - массовые расходы...

-

Производство лимонной кислоты методом ферментации - Бродильное производство органических кислот

Производство лимонной кислоты методом ферментации при участии грибов также принадлежит к числу давних биотехнологических процессов; оно было налажено в...

-

Технология получения винилхлорида сбалансированным по хлору методом (комбинация хлорирования и оксихлорирования этилена с термическим...

-

Технологическая схема производства - Производство хлорида калия галургическим способом

Принципиальная технологическая схема приведена на рис. 2. Перед выщелачиванием сырую руду подвергают дроблению. В калийной промышленности в последние...

-

МЕТОДЫ ОПИСАНИЯ СОЦИАЛЬНО-ПОЛИТИЧЕСКИХ И ЭКОНОМИЧЕСКИХ ПРОЦЕССОВ Динамический образ системы. Системный процесс В своей повседневной жизни процессами люди...

-

Методы моделирования - Формализованные методы прогнозирования

Моделирование предполагает конструирование модели на основе предварительного изучения объекта или процесса, выделения ряда существенных характеристик или...

-

Промышленные способы очистки газовых выбросов от газо - и парообразных токсичных примесей можно разделить на три основные группы: ? абсорбция...

-

Основные понятия и обозначения Динамическое программирование как самостоятельная дисциплина сформировалась в пятидесятых годах двадцатого века. Большой...

-

ВВЕДЕНИЕ - Флотационный метод обогащения

В связи с ухудшением качества руд и повышением трудности их обогащения, поиск более эффективных способов разделения минералов является насущной...

-

Иногда необходимо управлять сложными комплексами взаимосвязанных работ, направленных на достижение определенных целей. Примерами таких комплексов в...

-

В начале пятилетнего периода работы предприятию выделена сумма в C руб. для приобретения нового оборудования. Стоимость одного комплекта оборудования...

-

Нормативным методом количественного определения индивидуальных ЛС является кислотно-основное титрование в неводной среде. Кроме того возможны и другие...

-

Динамическое программирование Динамическое программирование -- один из разделов оптимального программирования, в котором процесс принятия решения и...

-

ЗАКЛЮЧЕНИЕ - Флотационный метод обогащения

В области теории флотации наблюдается стремление перейти от качественных преставлений к количественным закономерностям. Необходимость эта обусловлена...

-

Для расчета поверхности теплообмена выпарного аппарата запишем уравнение теплопередачи: Q=KF?tПолезн, (8) Рассчитаем : Где К - КОр - ориентировочный...

-

В основе моделирования лежит теория подобия, которая утверждает, что абсолютное подобие может иметь место лишь при замене одного объекта другим точно...

-

Одним из наиболее важных аспектов построения систем моделирования является проблема цели. Любую модель строят в зависимости от цели, которую ставит перед...

-

С развитием системных исследований, с расширением экспериментальных методов изучения реальных явлений все большее значение приобретают абстрактные...

-

На базе системного подхода может быть предложена и некоторая последовательность разработки моделей, когда выделяют две основные стадии проектирования:...

-

При работе флотационной машины в пульпе создаются значительные перепады давления. Поэтому, в соответствии с законом Генри, в зонах повышенного давления...

-

Для достижения поставленной цели предприятию требуются материалы, оборудование, энергия, рабочая сила и другие ресурсы. Каждое предприятие такими...

Описание устройства и принцип действия проектируемого аппарата - Производство хлористого калия флотационным методом