Фильтрующая аппаратура - Процесс фильтрования

По технологическому признаку фильтрующую аппаратуру подразделяют на газовые фильтры (предназначенные для очистки газов), жидкостные фильтры (предназначаемые для разделения суспензий) и фильтрующие центрифуги (также предназначаемые для разделения суспензий) [1].

Газовые фильтры

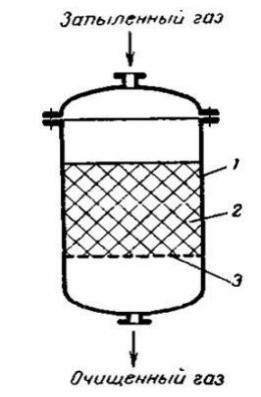

Все газовые фильтры относятся к непрерывно действующим аппаратам. Однако работа этих фильтров через определенные (длительные) промежутки времени прерывается для очистки или замены фильтрующего материала. По устройству газовые фильтры могут быть подразделены на фильтры с плоской фильтрующей перегородкой и батарейные фильтры. Примером газового фильтра с плоской фильтрующей перегородкой может служить аппарат, изображенный на рис. 1. Он представляет собой емкость 1, заполненную либо мелкозернистым, либо спрессованным волокнистым фильтрующим материалом. В первом случае на перфорированную решетку 3 насыпают песок, кварц и т. п. ("насыпная" фильтрующая перегородка 2). Во втором случае на опоры в емкости укладываются две скрепленные между собой перфорированные решетки, между которыми зажат спрессованный волокнистый материал, например, асбестовое волокно, вата и т. п. Газовый поток проходит через фильтрующую перегородку и очищается от взвешенных в нем частиц. Через определенные промежутки времени фильтр выключают, и фильтрующий материал очищают или заменяют новым.

1 - емкость, 2 - фильтрующая перегородка, 3 - перфорированная решетка

Рисунок 1 - Газовый фильтр с плоской фильтрующей перегородкой

Батарейный фильтр.

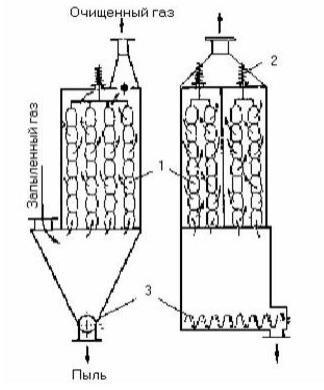

Батарейный фильтр с тканевыми фильтрующими элементами, по форме фильтрующих элементов получивший название рукавного фильтра, изображен на рис. 2. Газовый поток вводится в фильтр и распределяется по фильтрующим элементам-рукавам 1. Отфильтрованный газ удаляется через газоход, а взвешенные в нем частицы оседают на внутренней поверхности фильтрующих элементов.

1 - рукава, 2 - встряхивающее устройство, 3 - шнек

Рисунок 2 - Рукавный фильтр

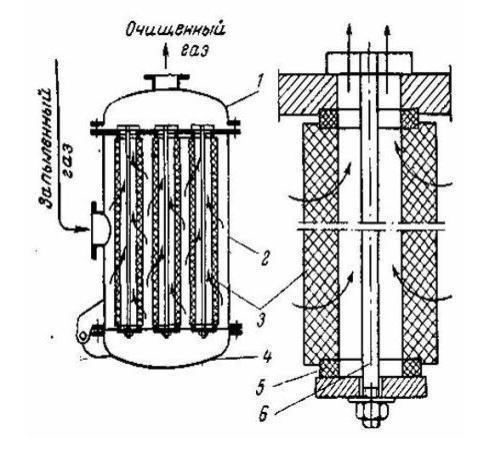

Для удаления осевшей пыли имеется специальное приспособление 2, встряхивающее фильтрующие элементы. Пыль сбрасывается в нижнюю часть фильтра и удаляется из аппарата шнеком 3. Батарейный фильтр с фильтрующими элементами из твердого пористого материала - патронный фильтр - показан на рис. 3. В качестве фильтрующего материала используют пористую керамику, пористые пластические массы, спрессованные металлические зерна и т. п. Фильтрующие элементы выполняют либо в виде труб, либо в виде соединенных одна с другой деталей, имеющих форму усеченных конусов с каналом по оси.

Газовый поток проходит через фильтр, как показано на рис. 3. Взвешенные в газе частицы оседают в порах фильтра и периодически удаляются выдуванием обратным потоком газа или промывкой.

1 - крышка, 2 - корпус, 3 - керамический патрон, 4 - откидная крышка, 5 - прокладка, 6 - стягивающий болт

Рисунок 3 - Газовый патронный фильтр

Жидкостные фильтры. Фильтры периодического действия.

Жидкостные фильтры делятся на периодически действующие и непрерывно действующие. К основным типам периодически действующих жидкостных фильтров относятся фильтры с плоской горизонтальной фильтрующей перегородкой, намывные батарейные и многокамерные. Важнейшими типами непрерывно действующих фильтров являются, барабанные, дисковые, карусельные и ленточные.

Нутч-фильтр.

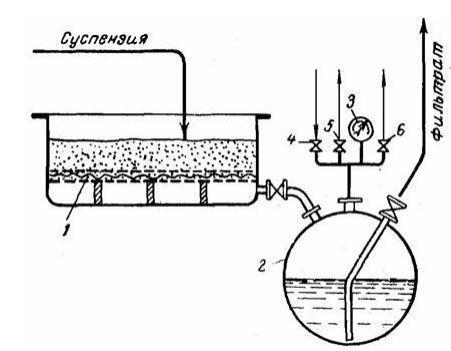

В простейшем фильтре с плоской горизонтальной фильтрующей перегородкой и качестве фильтрующей перегородки используют насыпные материалы (песок, гравий и т. д.), ткани (сукно, бельтинг, стекловолокно), твердые пористые материалы (пористые керамические плитки), перфорированные листовые пластические материалы и т. п. (рис. 4).

1 - фильтрующая перегородка, 2 - сборник фильтрата, 3 - мановакуумметр, 4 - 6 - патрубки (4 - для сжатого воздуха, 5 - для сообщения с атмосферой, 6 - для соединения с вакуум-линией)

Рисунок 4 - Нутч-фильтр

Фильтры рассматриваемого типа могут работать как под вакуумом, так и под давлением. В первом случае их выполняют открытыми; объем аппарата под фильтрующей перегородкой 1 сообщается со сборником фильтрата 2, а последний - с вакуум-линией. Таким образом, под фильтрующей перегородкой создается необходимое для проведения процесса разрежение. Фильтрат собирается в сборник 2, осадок, образующийся на фильтре, выгружают вручную. Фильтры, имеющие плоскую фильтрующую перегородку и работающие под вакуумом, называют нутч-фильтрами. При фильтровании суспензий, образующих осадок с большим удельным сопротивлением, фильтры работают не под вакуумом, а под давлением. Они выполнены в виде цилиндрической емкости со сферической крышкой и днищем. После загрузки в аппарат суспензий над ней создают давление, подавая в аппарат сжатый воздух или сжатый инертный газ, и ведут фильтрование этого газа под давлением. По окончании фильтрования аппарат сообщают с атмосферой при помощи крана, крышку снимают и полученный осадок выгружают вручную. На цилиндрической части некоторых фильтров имеются специальные люки для выгрузки осадка.

Рамный фильтрпресс.

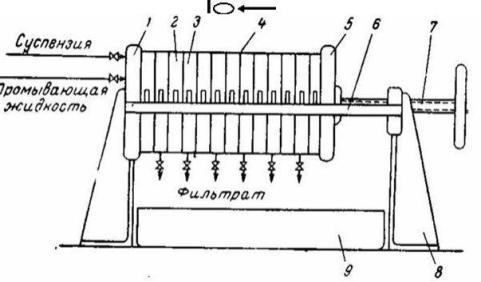

Рамный фильтрпресс изображен на рис. 6.

1 - упорная плита, 2 - рама, 3 - плита, 4 - фильтрующая ткань, 5 - подвижная концевая плита, 6 - горизонтальная направляющая, 7 - зажимной винт, 8 - станина, 9 - желоб для сбора фильтрата или промывающей жидкости

Рисунок 6 - Рамный фильтрпресс

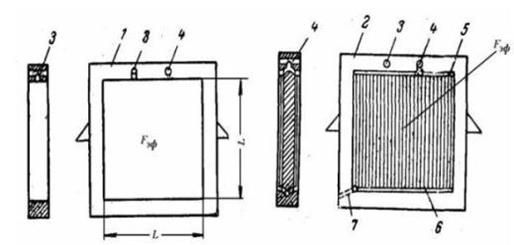

Блок этого фильтра состоит из рам и плит (рис. 7) с зажатой между ними фильтрующей тканью. Каждая рама и плита имеют каналы 3 и 4 для ввода суспензии и промывающей жидкости. На поверхности плит имеются дренажные каналы 5 и сборные каналы 6, которые сообщаются с отводным каналом 7.

1 - рама, 2 - плита, 3 - каналы для ввода суспензии, 4 - каналы для ввода промывающей жидкости, 5 - дренажные каналы, 6 - сборные каналы, 7 канал для отвода фильтрата или промывающей жидкости

Рисунок 7 - Рама(а) и плита(б) рамного фильтрпресса

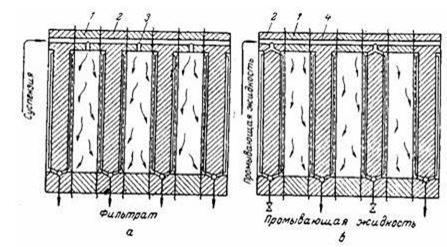

При фильтровании (рис. 7, а) суспензия под давлением вводится через каналы 3 в рамах и плитах, образующие в блоке сплошной канал, и распределяется по всем рамам. После фильтрования через ткань фильтрат стекает по дренажным и сборным каналам в плитах и удаляется через отводные каналы. При промывке осадка (рис. 7, б) промывающая жидкость под давлением вводится через каналы 4, распределяется по рамам и, проходя путь, указанный стрелками, промывает осадок, затем удаляется из фильтра через отводные каналы. Для обеспечения указанного направления движения потока промывающей жидкости отводные каналы всех нечетных плит блока должны быть закрыты. Схема работы рамного фильтрпресса показана на рисунке 8.

1 - рама, 2 - плита, 3 - канал для суспензии, 4 - канал для промывающей жидкости

Рисунок 8 - Схема работы рамного фильтрпресса (а - фильтрование; б промывка осадка)

Рамные фильтпрессы значительно проще и дешевле камерных; рамы и плиты легко выполняются из различных материалов, в частности из дерева. Благодаря этому рамные фильтрпрессы получили широкое распространение в промышленности. К общей оценке их можно добавить, что они имеют такую же высокоразвитую фильтрующую поверхность, как и батарейные намывные фильтры, но изготовление их значительно проще и дешевле. К основным недостаткам камерных и рамных фильтрпрессов относится неудобство выгрузки осадка: блок плит и рам разбирают, каждую раму в отдельности вынимают из блока и разгружают вручную [1].

Похожие статьи

-

Заключение - Процесс фильтрования

Области применения процессов фильтрации в химической и смежных отраслях промышленности весьма обширны. Для осуществления этого процесса необходимо...

-

Основные уравнения, движущая сила процесса - Процесс фильтрования

Фильтрование протекает в ламинарной области, что означает небольшой размер пор в слое осадка и фильтровальной перегородке, а также малую скорость...

-

Физический смысл фильтрования - Процесс фильтрования

Сопротивление фильтрующей перегородки равно перепаду давления, который необходимо создать для фильтрования жидкости вязкостью 1Па*с со скоростью 1м/с...

-

Процесс фильтрования - Процесс фильтрования

Процесс фильтрования основан на задержании твердых взвешенных частиц фильтрующими перегородками, способными пропускать только жидкость и задерживать...

-

Области применения процесса фильтрования - Процесс фильтрования

Фильтрация находит самое широкое применение в производстве полимеров и эластомеров, пищевых продуктов, минеральных удобрений, органических веществ,...

-

Введение - Процесс фильтрования

В тех случаях, когда при разделении суспензий недопустимы потери жидкости с осадком или взвешенные твердые частицы весьма плохо оседают, или же...

-

Осаждение, Фильтрование - Изучение методов жидких и газообразных и однородных неоднородных систем

Осаждение -- это образование твердого осадка в растворе в ходе химической реакции, например, добавлением соответствующих реагентов. По окончании реакции,...

-

Цель раздела Целью раздела является подбор емкостей исходной смеси, дистиллята и кубового остатка, теплообменной аппаратуры (дефлегматора), диаметра...

-

Процесс приготовления, Ацетон процесс - Синтез полиуретанов

Самый ранний способ получения водной дисперсии полиуретана был ацетон процесс, который по-прежнему остается технически важным [10]. В последние пару...

-

Задание. Рассматривается вычислительная система состоящая из n вычислительных машин. Имеется n задач. Задана матрица T определяющая время решения i-й...

-

РОЛЬ КАТАЛИЗА В ЭКОЛОГИИ - Процесс катализа

Огромную роль призван сыграть катализ в решении актуальнейшей проблемы - охраны окружающей среды. По словам Кусто, земной шар напоминает "одиноко...

-

Описание процесса получения серной кислоты - Работа сернокислотного производства

Первая ступень мокрой очистки газа производится в cкруббере Вентури, где слабая 25 %-ная серная кислота для орошения газа подается насосами на два...

-

ЭНЕРГЕТИЧЕСКИЙ БАРЬЕР - Процесс катализа

Все каталитические реакции - самопроизвольный процесс, т. е. протекают в направлении убыли энергии Гиббса - убыли энергии системы. Давно уже было...

-

Прототипом разработанной автором системы моделей служит "точечная" модель [1], представляющая собой пространственно осредненный вариант уравнений горения...

-

КАТАЛИЗ В БИОХИМИИ - Процесс катализа

Ферментативный катализ неразрывно связан с жизнедеятельностью организмов растительного и животного мира. Многие жизненно важные химические реакции,...

-

ПРОХОЖДЕНИЕ ЧЕРЕЗ ЭНЕРГЕТИЧЕСКИЙ БАРЬЕР - Процесс катализа

Закон Аррениуса - экспериментально установленный факт. Он утверждает, что скорость реакции возрастает с увеличением температуры для преобладающего...

-

Изобарный процесс - Основные положения молекулярно-кинетической теории, ее опытные обоснования

Процесс изменения состояния термодинамической системы при постоянном давлении называют изобарным (от греч. "барос" - вес, тяжесть). Согласно уравнению...

-

Изучив основные вопросы, связанные с календарным планированием, подведем итог. Задачи календарного планирования отражают процесс распределения во времени...

-

Технологический процесс изготовле-ния бумаги (картона) включает следующие основные операции: Аккумулирование бумажной массы; разбавление ее водой до...

-

Цепи Маркова служат хорошим введением в теорию случайных процессов, т. е. теорию простых последовательностей семейств случайных величин, обычно зависящих...

-

Подобно предыдущему обозначим. Тогда аналогичные рассуждения приводят к соотношению . (1.10) Проделывая те же преобразования, что и при выводе уравнения...

-

Пусть есть математическое ожидание цены состояния объекта при условии, что в момент времени tдопустимое экологическое состояние не достигнуто и цена...

-

В 1930 году Дж. Биркгофом и Дж. фон Нейманом была сформулирована и доказана одна из основных эргодических теорем - теорема о предельных вероятностях:...

-

Пусть { , , ..., } - множество возможных состояний некоторой физической системы. В любой момент времени система может находиться только в одном...

-

Описание процесса решения - Формирование оптимального штата фирмы

На рабочем листе Excel в диапазоне ячеек от А1 до D4 в зависимости от выбранного количества предприятий размещаются исходные данные. Они будут...

-

Известно, что проблема замены старого парка машин новыми, устаревших орудий -- современными -- одна из основных проблем индустрии. Оборудование со...

-

Календарный производственный программирование однооперационный Все существующие методы решения задач календарного планирования3 по степени достижения...

-

Этапы моделирования - Общая схема и этапы процесса экономико-математического моделирования

Проанализируем последовательность и содержание этапов одного цикла экономико-математического моделирования. 1. Постановка экономической проблемы и ее...

-

Процесс моделирования, в том числе и экономико-математического, включает в себя три структурных элемента: - объект исследования; - субъект...

-

Процессы окисления. - Методы очистки и получения коллоидных растворов

Наряду с серой в реакциях окисления обычно образуются политио-новые кислоты, главным образом пентатионовая кислота H2S5O6 Реакции двойного обмена....

-

ЗАКЛЮЧЕНИЕ - Предпроектное обследование подсистемы СМК СГУ Организация учебного процесса

Качество менеджмент business studio В ходе работы над данным курсовым проектом была изучена предметная область "Учебный отдел", основы создания систем...

-

2 Формирование показателей Для создаваемой системы менеджмента качества сочинского государственного университета были выделены следующие показатели (рис....

-

ВВЕДЕНИЕ - Предпроектное обследование подсистемы СМК СГУ Организация учебного процесса

В последнее время к документам, подтверждающим стабильность, надежность и перспективность компании, таким как отчетность по МСФО или стратегический...

-

Холодная прокатка трансформаторной стали на отечественных заводах осуществляется на одноклетевых реверсивных(рис.1), трехклетевых и пятиклетевом...

-

В последнее десятилетие в нашей стране очень сильно возросло потребление парфюмерно-косметических товаров. На российском рынке постоянно появляются новые...

-

Как и каждый достаточно ярко выраженный класс экономико-математических моделей, совокупность моделей календарного планирования обладает рядом...

-

Как известно, человечество в своем стремительном развитии старается все более расширить сферы своей деятельности, сталкиваясь при этом с множеством новых...

-

К настоящему времени единственным освоенным и широко распространенным в промышленности методом пиролиза является термический пиролиз в трубчатых печах....

-

Термодинамика - наука о взаимопревращениях различных форм энергии и законах этих превращений. Термодинамика базируется только на экспериментально...

-

Энергия Гельмгольца Изохорно-изотермический потенциал F = U - TS Величина ( V - TS ) является свойством системы; она называется энергией Гельмгольца....

Фильтрующая аппаратура - Процесс фильтрования