Анализ и совершенствование территориальной организации машиностроения ЮФО, Анализ состояния машиностроения ЮФО - Территориальная организация машиностроения в Южном Федеральном Округе

Анализ состояния машиностроения ЮФО

Машиностроение краснодарский территориальный размещение

На долю машиностроения приходится около 1/5 объема выпускаемой продукции промышленности страны, почти 1/4 основных промышленно-производственных фондов и 1/3 промышленно-производственного персонала.

Ассортимент выпускаемой продукции машиностроения отличается большим многообразием, что обусловливает глубокую дифференциацию его отраслей и влияет на размещение производств, выпускающих различные виды продукции.

В настоящее время в машиностроении по степени технической оснащенности выделяют пять уровней технологического уклада. Первый уровень представлен производством оборудования для горнодобывающей промышленности и предприятий, перерабатывающих первичное сырье.

Второй уровень связан с производством оборудования для сельского хозяйства.

Третий уровень представлен производством оборудования для черной и цветной металлургии, производством строительных материалов.

Четвертый уровень включает автомобильную и подшипниковую промышленность, электротехническое машиностроение и др.

Пятый уровень представляют предприятия, связанные с высокими технологиями: это - производство ЭВМ, оптико-волоконная техника, роботостроение, производство станков и оборудования с числовым программным управлением (ЧПУ), ракетно-космическое производство, авиационная промышленность.

В течение длительного периода темпы развития машиностроения опережали развитие промышленности в целом. Высокие темпы были характерны для отраслей, определяющих научно-технический прогресс, и в первую очередь станкостроения, приборостроения, электротехнической и электронной промышленности, производства средств вычислительной техники, авиакосмического производства.

Достижения машиностроительного комплекса характеризовались не только ростом объемов его производства, но и созданием и выпуском прогрессивных видов продукции, внедрением более современных технологий [15, с. 96].

В последние десятилетия машиностроительный комплекс формировался в соответствии с текущими потребностями экономики и обороны страны под конкретную номенклатуру конечной продукции. В результате были созданы предметно-специализированные предприятия с жесткими технологическими связями, низкой гибкостью и мобильностью производства.

В 90-х годах разрыв производственных связей привел южнороссийское машиностроение к резкому падению отраслевых показателей и стагнации. Начало прошлого десятилетия было ознаменовано трендом на повышение роли государства в этом базовом сегменте промышленности. В первую очередь федеральное правительство было озабочено плачевным состоянием оборонки, где традиционно сконцентрированы уникальные кадры, технологии и оборудование. Но к тому моменту российский оборонно-промышленный комплекс (ОПК) уже потерял ведущие позиции на мировом рынке вооружений, уступив их США, Франции, Великобритании, Китаю -- показатель экспорта отечественной оборонки упал с 21,8 млрд долларов в 1989 году до 1,7 млрд в 1994 году. Многие научно-исследовательские и опытно-конструкторские программы были свернуты.

Попытки выпуска конверсионной продукции и создания региональных кооперационных структур по организации производства сложной бытовой техники на предприятиях и организациях ОПК успехом не увенчались. Например, в начале "нулевых" провалилась попытка создания в Ростовской области "оборонного холдинга" по выпуску кухонных комбайнов и стиральных машин с программным управлением, цифровых АТС и автомобильных холодильников. Директора предприятий сами были не заинтересованы в перепрофилировании своих производств в условиях сложностей с финансированием проектов.

Однако после неудачной попытки кооперации в ОПК "снизу" в середине прошлого десятилетия последовал второй заход на цель, уже под государственным крылом. Правительство начало собирать профильные предприятия ОПК в госхолдинги с передачей в их уставные капиталы пакетов акций различной величины. Для многих оборонных заводов юга России это стало настоящим спасением. С одной стороны, это обеспечивало их гособоронзаказом и сырьем, а с другой, устраняло ненужную конкуренцию внутри холдингов.

Одним из первых предприятий южной оборонки, вошедших в состав государственных холдингов, стал таганрогский завод "Красный гидропресс", который производит минные и акустические тралы, противокорабельные ракеты класса "воздух-корабль" Х-31 и Х-35 и прочую продукцию. Еще в 2002 году завод был включен в структуру корпорации "Тактическое ракетное вооружение" (ТРВ) и сегодня вместе с другим предприятием донской оборонки, ОАО "Азовское оптико-механическое объединение", является одним из ключевых ее активов. В данный момент две трети своей продукции "Красный гидропресс" производит в рамках гособоронзаказа. Объем выпуска продукции корпорации ТРВ в минувшем году достиг 9,137 млрд рублей (в 2012 году -- 7,535 млрд), выручка от реализации составила 9,291 млрд рублей (в 2012 году -- 9,068 млрд рублей). Более половины реализованной продукции приходится на экспортные поставки.

Вполне уверенно чувствует себя и "Роствертол", вошедший в структуру ОАО "Оборонпром", хотя первоначально менеджмент предприятия сомневался в продуктивности этого пути развития. Но за последние годы ростовский завод стал не только основным поставщиком боевых ударных вертолетов Ми-28Н для отечественных ВВС, но и нарастил портфель зарубежных заказов.

Еще одно крупное предприятие южной оборонки -- завод "Дагдизель" в городе Каспийске -- в 2008 году вошло в состав госхолдинга "Концерн Морское подводное оружие -- Гидроприбор". В прошлом году дагестанскому предприятию удалось получить госконтракт на производство 120 торпед УСЭТ-80, который и обеспечил очень высокие темпы роста республиканской промышленности в 2013 году.

Вторая волна кооперации накрыла и другие предприятия ОПК юга России, показавшие в прошедшем году хорошие результаты. Концерн "Созвездие", в который входят ростовское ОАО "Алмаз", кубанские ОАО "Краснодарский приборный завод "Каскад"" и ОАО "Краснодарское конструкторское бюро "Селена"", а также владикавказское ОАО "Янтарь", с начала нынешнего года вошел в состав госкорпорации "Ростех". По планово-экономического департамента "Созвездия" по итогам 2013 года ожидаемая выручка входящих в концерн предприятий составит 37,4 млрд рублей, прибыль -- 2,5 млрд рублей.

В ближайшее время на базе ОАО "Научно-исследовательский институт космического приборостроения" ожидается создание очередного оборонного госхолдинга -- Объединенной ракетно-космической корпорации (ОРКК), в которую должны войти все отраслевые предприятия с уставным капиталом от 500 млн рублей. С высокой долей вероятности в составе этой структуры окажется ростовское ОАО "Квант", специализирующееся на производстве оптико-электронных приборов ориентации и астронавигации космических аппаратов.

Собственно, "Квант" никогда особенно и не выходил из-под "государственного зонтика". Еще в 2006 году он подключился к работе в государственной ракетно-космической корпорации "Информационные спутниковые системы", куда в качестве вступительного взноса был передан его 30-процентный пакет акций.

В то же время представители южнороссийской оборонки сходятся во мнении, что даже с увеличением гособоронзаказа нерешенными по-прежнему остаются давние основные проблемы ОПК -- крайний дефицит высококвалифицированных кадров, физический износ технологического оборудования и низкая зарплата персонала. Последнее -- основная причина кадрового голода: специалисты со средней зарплатой в 10-13 тысяч рублей уходят из оборонки на предприятия металлургической, химической, горнодобывающей, гражданской машиностроительной отраслей, где оплата труда в полтора-два раза выше. Существенному росту зарплаты в оборонке сегодня препятствует прежде всего определенный законом предельный рост стоимости изделий ОПК, составляющий 25%.

Оживление ОПК позволило говорить о возрождении станкостроения, так как оборонка обеспечивает российским станкостроителям 80% заказов. К примеру, до 2017 г. предприятиям ОПК только металлорежущих станков и кузнечно-прессового оборудования потребуется на сумму около 100 млрд руб. ежегодно, и по привычному пути импортозамещения здесь пойти не получится: продажа современных иностранных станков двойного назначения за границу, как правило, запрещена. Но с 1991 по 2012 год производство станков в России упало более чем в 20 раз (с 70 тысяч до 3 тысяч), и сегодня удельный вес станкостроительной отрасли в ВВП составляет всего 0,03%.

Требуемый объем инвестиций в отрасль -- минимум 150-200 млрд руб. до 2020 года, при этом без каких-то дополнительных мер государственного стимулирования. Это должно обеспечить российской станкоинструментальной промышленности рост на 30-35% в год.

На юге России пилотным регионом в станкостроении новой генерации стала Ростовская область, где на базе азовского завода кузнечно-прессового оборудования "Донпрессмаш" в прошлом году началось создание станкостроительного кластера. Ожидается, что тренд на кооперацию в этой сфере должен привести к объединению региональных производителей станкоинструментального оборудования, научных и образовательных учреждений, инжиниринговых компаний ради выпуска станков для всех сегментов машиностроения. По замыслу разработчиков проекта, в Азове начнут производить металлообрабатывающие станки с числовым программным управлением, токарные станки для полного цикла металлообработки, применяемые во всех отраслях машиностроения (автомобильной, авиационной, энергетической, судостроительной, инструментальной).

Якорным инвестором кластера является компания ООО "МТЕ Ковосвит МАС" -- совместное станкостроительное предприятие, созданное на паритетной основе в июле 2012 года российской группой МТЕ и чешской Kovosvit MAS, a. s., одним из ведущих европейских производителей токарных и фрезерных станков, обрабатывающих центров и технических решений. По информации группы МТЕ на первом этапе в течение двух лет предполагается добиться стабильной сборки 50 станков в год; уровень локализации в нынешнем году составит 40%. А к 2018 году "МТЕ Ковосвит МАС" должен выйти на целевые объемы продаж -- 320-340 станков в год, из которых 318 будут изготовлены в Азове (локализация 90%).

Резидентами кластера уже стали чешская компания Pegas-Gonda, российские ЗАО НПО "Станки и гибкие автоматические системы", ОАО СП "Донпрессмаш", ООО "Савеловский машиностроительный завод". В его работе также принимают участие отраслевые вузы -- столичный МГТУ "СТАНКИН" и ростовский ДГТУ. По сообщению правительства Ростовской области, на сегодняшний день в проект уже инвестировано 400 млн рублей, персонал прошел обучение на чешских предприятиях. Создан инжиниринговый центр, предназначенный для внедрения новых технологий и обучения персонала, которому предстоит стать региональным "СТАНКИНом". Для обеспечения кластера энергоресурсами строится мини-ТЭС мощностью 12 МВт. В марте в Азове планируется открытие лаборатории резания -- центра обучения студентов машиностроительных специальностей, в котором ежегодно будут проходить подготовку 200 специалистов.

Инвестиционная площадка и потенциал кластера позволят создать новые самостоятельные бизнесы -- сталелитейный и кузнечно-прессовый. Пока еще Ростовская область отстает по модернизации станочного парка, но в течение 5 лет планируется не только завершить реконструкцию, но и довести на предприятиях кластера уровень локализации производства до 95%, добившись к 2018 году роста объема производства на общую сумму около 3 млрд. руб. Год назад речь шла об инвестициях в проект на уровне 808 млн. руб., но теперь цифры заметно выросли -- общая стоимость станкостроительного кластера составляет уже 2,3 млрд. руб., областной бюджет рассчитывает в качестве налогов получить 1 млрд. руб.

Проблема в том, что перспективы спроса на будущую продукцию кластера оцениваются неоднозначно. Например, по мнению экспертов, предприятию вряд ли подойдут станки, которые собираются выпускать в Азове, так как предполагаемая ни точность, ни скорость, ни чистота обработки поверхности не удовлетворяют их потребности.

За пределами оборонки наиболее заметно тенденция к кластеризации в машиностроении прослеживается в судостроительной отрасли, традиционным центром которой на Юге является Астраханская область. Здесь тоже заметна особая роль государства в лице Объединенной судостроительной корпорации (ОСК), владеющей ключевыми судоверфями региона (ССЗ "Лотос", Астраханский СРЗ, ССЗ имени Карла Маркса). Сначала ОСК разместила на местных предприятиях заказы на сухогрузы проекта RSD49 по заказу компании "Аншип" и серию танкеров проекта RST25, а затем выразила намерение в кооперации с другими местными судоверфями создать на площадке завода "Лотос" на территории 10 тысяч кв. м особую экономическую зону (ОЭЗ) промышленно-производственного типа "Астрахань".

Региональные власти и руководство ОСК планировали подключить к работе ОЭЗ все предприятия астраханского судостроительного кластера (всего 16). Предполагается, что в ближайшие 20 лет это позволит привлечь в регион порядка 50 млрд рублей инвестиций.

Весной 2013 года в зоне появились первые 9 резидентов, работающие в сегментах судостроения, машиностроения, сервиса, строительства и производства стройматериалов, изготовления высокотехнологичных ветродизельных генераторов, электромобилей, комплектующих. В 2013 года астраханские власти вели переговоры с другими потенциальными резидентами будущей ОЭЗ, заинтересованными в участии в офшорных проектах на северном Каспии. В числе заинтересованных инвесторов фигурировали известные компании из Германии, Швейцарии, Швеции и других стран.

На международной выставке "Европорт 2013" в Роттердаме руководство Астраханской области заручилось согласием на участие в проекте сразу семи компаний из Нидерландов. Эти фирмы уже поставляют свою продукцию в Россию; среди них, например, производитель навигационного оборудования Imtech, поставщик систем кондиционирования Heinen&;Hopman, крупнейшая компания по производству судовых металлоконструкций Central Industry Group N. V. и несколько других.

Экспертное сообщество отнеслось к участию иностранцев в судостроительном кластера довольно благосклонно. Аналитики агентства "Инвесткафе" считают, что голландские судостроительные компании могут быть заинтересованы в работе на территории ОЭЗ Астраханской области в связи с будущим освоением арктического морского шельфа России. Совместно с астраханскими судостроительными предприятиями они смогут производить силовое оборудование, элементы буровых установок и другие комплектующие для нефтяных платформ. Кроме того, цены на элементы буровых платформ для российских судостроительных компаний, а также стоимость электроники будут ниже благодаря использованию статуса ОЭЗ, который позволяет беспошлинно ввозить оборудование, а также предусматривает налоговые льготы для предприятий, работающих на ее территории. По мнению "Sberbank CIB", на юге России есть ниша для офшорного судостроения, а участие голландцев в проекте означает для астраханских корабелов получение иностранных технологий и масштабных инвестиций. Подобный проект уже был реализован недавно на Выборгском судостроительном заводе, где участие иностранных партнеров позволило привлечь инвестиции на сумму до 2 млрд долл.

Несмотря на эти процедурные сложности, свидетельства динамичного развития астраханского судостроения налицо: за 10 месяцев 2013 года индекс промышленного производства по полному кругу региональных предприятий в производстве транспортных средств и оборудования составил 172,8%. Такой рост стал возможен благодаря тому, что загрузку судостроительных заводов обеспечили реализуемые в Астраханской области проекты в нефтегазовом комплексе.

В объеме выпуска отечественной машиностроительной продукции 27,4% приходится на автомобилестроение, 12,3% - на электротехнику и приборостроение, 10,3% - на тяжелое, энергетическое и транспортное машиностроение, 6% - на химическое и нефтехимическое машиностроение, 2,4% - на машиностроение для легкой и пищевой промышленности, 2,1% - на строительно-дорожное машиностроение, 1,9% - на станко-инструментальную промышленность, 1,8% - на тракторное и сельскохозяйственное машиностроение, свыше 35% - на оборонные и другие подотрасли.

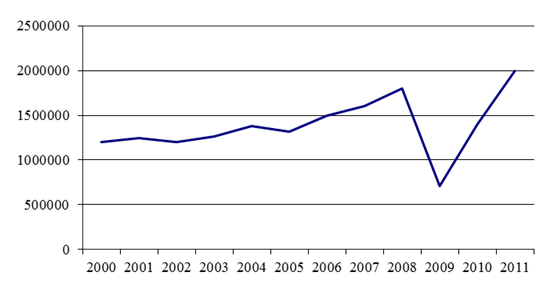

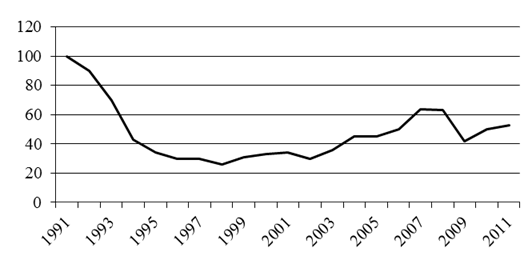

На рисунках 2 и 3 представлены объемы производства в РФ автомобилей, а также индексы производства машин, различного оборудования от уровня 1991 года.

По итогам 2013 года по машиностроительной продукции зафиксирован 34% рост стоимости экспортных поставок относительно 2012 года. Стоимостные объемы экспорта оцениваются в 1,7 млн долл. США. Более 45% стоимости машиностроительной продукции пришлось на плавучие средства, 23% - на летательные аппараты, по 11,6% - на различные механизмы и оборудование, а также электрические машины и оборудование, 4,5% - на средства наземного транспорта. В отличие от 2012 года, когда преобладали поставки машиностроительной продукции в страны дальнего зарубежья (71% стоимости), в 2013 году лидировали страны СНГ (62%). Ведущие импортеры машиностроительной продукции - Азербайджан (17 %), Туркмения (22%), Украина (21%), Алжир (7%), Ирак (6%).

Рисунок 2 - Объем производства автомобилей в РФ

Рисунок 3 - Индекс производства машин и различного оборудования в РФ

В 2013 году машиностроительной продукции вывезено на сумму 922,8 млн долл. США, что в 1,6 раза больше, чем в 2012 году. Ассортиментный ряд представлен широким спектром товаров, в числе профилирующих - плавсредства (66%), различное оборудование (14%), электрические машины (11%), летательные аппараты (4%), железнодорожный транспорт (3%). Более 70% стоимостных объемов машин, оборудования и транспортных средств вывезено в страны СНГ, главным образом, Туркмению и Украину. Из стран дальнего зарубежья крупнейшими импортерами стали Иран, Турция, Литва, Нидерланды, Абхазия, Франция. Вывоз осуществлялся участниками ВЭД Ростовской (50% стоимости) и Астраханской (44%) областей, а также Краснодарского края (5%).

Импорт ЮФО 2013 года представлен машиностроительной продукцией, на долю которой приходится 33,4% стоимости (2012 г. - 32,4%). Продукции машиностроительной отрасли ввезено на 5,5 млрд долл. США или 103,6% к объемам 2012 года. В основе импорта машиностроительной продукции - различное оборудование (49,7%), электрические машины и оборудование (18,8%), железнодорожный транспорт (10,3%), плавсредства (12,3%), средства наземного транспорта (5,3%). Снижение объемов поставок в 2013 году зафиксировано в отношении различного оборудования, электрических машин, средств наземного транспорта. Основные поставки машиностроительной продукции пришлись на Украину (25%), Китай (19 %), Германию, Италию, Турцию (по 8%), Францию (5%). Относительно 2012 г. зафиксировано увеличение поставок машиностроительной продукции из Украины, Китая, Италии, Франции, Турции, а снижение - из Германии, США, Австрии.

Стоимостные объемы машиностроительной продукции, ввезенной в 2013 году, оказались на 7% меньше объемов 2012 года и составили 3,1 млрд долл. США. Профилирующими позициями являются комплектующие для сборки автомобилей, сельскохозяйственная техника, трансформаторы, холодильники, электрические машины и оборудование, плавучие средства и др.

Основные реципиенты машиностроительной продукции - хозяйствующие субъекты Ростовской (53 % стоимости) и Волгоградской (11 %) областей, а также Краснодарского края (31 %). Ведущими поставщиками были Украина (18 % стоимости), Китай (15 %), Германия (14 %), Франция и Италия (по 9 %), Турция (7%) и США (6 %).

Президент ЗАО "Новое содружество" и ассоциации "Росагромаш" считает, что сельхозтехнику выгоднее производить в Канаде, а не в России. Практически по всем составляющим производственных затрат соотношение не в пользу России. Если стоимость рабочей силы и энергоресурсов уже сравнима, то накладные расходы, например на охрану, бухгалтерию, бумагооборот, и стоимость кредитов в России в разы больше. И хотя налоги формально выше в Канаде, значительные вычеты и льготы, стимулирующие НИОКР и модернизацию производства, делают фактическую налоговую нагрузку ниже. В результате чистый убыток при переносе тракторного производства из Канады в Россию составит, по оценке Бабкина, порядка 20 млн долларов в год. По его мнению, необходимо снижать процентную ставку Центробанка. И организовать систему налоговых вычетов: если предприятие вкладывает в модернизацию, в развитие, то эти деньги не облагать налогами: Для сельского хозяйства, которое дает в бюджет всего лишь 1,5 процента доходов, нужно вообще отменить налоги, и оно сразу пойдет вперед, увлекая за собой связанные с ним отрасли промышленности -- от пищевой до машиностроения.

Проблема спроса на продукцию отечественного машиностроения в значительной мере имеет субъективный характер, который проявляется даже в тех случаях, когда российские аналоги лучше импортных. Вот почему "Станкин" и Ассоциация станкопроизводителей предлагают ввести квотирование при расходовании бюджетных средств, как сделали китайцы в свое время: получил от государства сто рублей на закупку оборудования -- изволь определенный процент потратить на приобретение российского оборудования. Для того чтобы возрождать промышленность, нужно прежде всего обеспечить внутренний спрос на ее продукцию.

Во всем мире производство современной машиностроительной продукции происходит в результате кооперации головных машиностроительных заводов и специализированных производящих комплектующие предприятий, в основном представленных средним бизнесом. А головные машиностроительные заводы, по существу, превращаются в сборочные производства. В России пока ровно обратный процесс. В оборонных отраслях формируются монопольные поставщики, которые включаются внутрь компаний. А монополия убивает развитие".

Все эти изменения должны создать спрос на кооперацию оборонных отраслей со средним и малым бизнесом, которую необходимо поддержать еще и административными методами, поощряющими конечных производителей размещать на конкурсной основе заказы на предприятиях среднего и малого бизнеса. Например, за счет квотирования, когда какой-то минимум продукции должен закупаться у средних или малых компаний за пределами периметра корпораций. Подобные меры существуют, например, в Штатах.

Необходимо целенаправленно создавать пул альтернативных поставщиков комплектующих изделий. Если нет отечественных, нужны меры по их созданию: покупка технологий, лицензирование, передача небольшим компаниям каких-то частей, чтобы они на этом фокусировались, двигались и развивались. Чтобы было как минимум по два альтернативных поставщика любого узла, компонента. Эти меры позволят убрать монополию поставщиков, создадут устойчивый спрос на продукцию среднего бизнеса и серьезную мотивацию для его развития.

Ставропольский радиозавод "Сигнал", выпускающий оборудование для воздушных и наземных войск, в 2014 г. получит оборонный государственный заказ на 4,3 млрд. руб. Продукция предприятия в настоящее время особенно востребована в Вооруженных Силах РФ, так как в армии началось переоснащение средствами радиоэлектронной борьбы (РЭБ), первый этап которого должен завершиться в 2015 году. Для реализации гособоронзаказа на "Сигнале" запущен в эксплуатацию сборочно-монтажный цех радиоэлектронных устройств, который будет выпускать цифровые и сверхвысокочастотные приборы для изделий специального назначения.

Крупномасштабное производство автомобилей на Юге России представлено лишь в Карачаево-Черкессии заводом "Дервейс". 000 АК "Дервейс", организованное в октябре 2002 года в Черкесске братьями Деревыми, стало первой в России частной автомобильной компанией. В определенном смысле "Дервейсу" повезло, поскольку быстрый рост предприятия совпал по времени с фактическим уходом с рынка продукции другого южного автозавода -- ТагАЗа. Но, с другой стороны, российский авторынок по-прежнему слабо насыщен, продукция с оптимальным соотношением цены и качества быстро находит своего покупателя, причем для многих покупателей автомобиль, выпущенный на "Дервейсе", -- это вообще первая машина в жизни. В любом случае спустя несколько лет после начала производства в Черкесске китайских машин можно сказать, что этот продукт на российском рынке состоялся. На подходе у "Дервейса" новая азиатская линейка, на сей раз из Тайваня -- в этом году предприятие запускает производство автомобилей премиум-класса марки Luxgen.

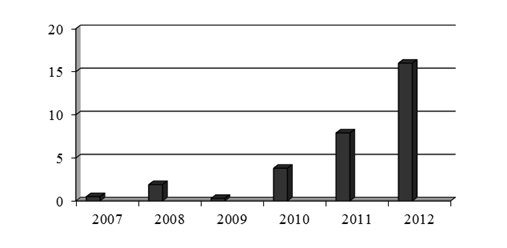

У компании есть пятилетний план развития. В 2012 г. выпустили порядка 50 тысяч автомобилей трех брендов -- Lifan, Geely и Haima. В 2013г. 70 тысяч машин, а в 2014 году планируется произвести порядка ста тысяч автомобилей. В 2015 году компания стремиться выйти на показатель 120-130 тысяч машин -- это почти проектная мощность предприятия. Завод может производить 150 тысяч автомобилей в год, но с учетом неизбежных остановок конвейера, ремонта оборудования и прочего реальная цифра несколько ниже. Ни один завод на сто процентов мощности реально не работает. Дистрибуцией занимаются основные партнеры -- компании Lifan и Geely. У них организована собственная сбытовая сеть по всей России, Lifan имеет порядка ста дилеров, Geely -- около 80-90. "Дервейс" выполняет контрактные условия по производству: получает машинокомплекты, собирает автомобили, отгружает и получает оплату от партнеров. При этом у компании есть собственная логистическая служба, создали свою транспортную компанию, которая занимается автомобильными перевозками комплектующих из Новороссийска в Черкесск, и вторую транспортную компанию, которая развозит продукцию автовозами.

Рисунок 4 - Выручка от продажи компании "Дервейс", млрд. руб

Одна из основных проблем предприятия -- невозможность найти качественных поставщиков комплектующих в России. Два раза в год компания проводит тендеры по определению поставщиков, и всегда по каждому компоненту есть два-три альтернативных поставщика. На сегодняшний день локализованы аккумуляторы, колеса, диски, шины, все заправочные жидкости, масла. Дальше компания планирует приступить к локализации крупногабаритных деталей, сидений, панелей приборов, бамперов, глушителей, потом планируем локализовать штамповку, в первую очередь лицевых (наружных) деталей кузовов. Ограничений по степени локализации нет, в соглашениях с партнерами это не прописано. Можно отметить положительную тенденцию: по мере роста компании увеличилось количество предложений, стали обращаться крупные российские компании, например, такие производители масел, как ЛУКОЙЛ и "Газпромнефть".

Другая атомобилестроительная компания на Юге России, Таганромгский автомобимльный завомд (ТагАЗ), существует с 1997 года. Строительство велось по лицензии и технологии южнокорейской Daewoo Motors, финансировалось за счет ФПГ "Донинвест" (Doninvest Finance) &; Industry Group с объемом инвестиций свыше 260 млн долл. При создании использовался имеющийся на заводе "Таганрогский комбайновый завод" универсальный конвейер, который быстро переоборудуют для сборки автомобилей. Проект завода разрабатывался ростовскими конструкторами. Строительство заняло год и семь месяцев.

Таблица 2 - Производство автомобилей компанией ТагАЗ

|

1999 |

2000 |

2003 |

2004 |

2005 |

2006 |

2007 |

2008 |

2009 |

2010 |

2011 |

|

586 |

298 |

3810 |

25602 |

45417 |

55900 |

79620 |

106322 |

29240 |

25166 |

30551 |

С наступлением мирового финансового кризиса, в 2009 году, объем производства "ТагАЗа" упал в три раза, задолженность перед банками достигла 20 млрд руб. В 2010 году задолженность перед большинством банков была реструктуризирована, остался только долг перед банком ВТБ в размере 5,8 млрд руб. Банк подал в суд заявление о признании "ТагАЗа" банкротом, но в декабре 2011 года, после совместного совещания с собственниками предприятия с участием премьер-министра Владимира Путина все-таки договорился реструктуризировать задолженность и отозвал иск [37].

Тем не менее в начале апреля 2012 года в арбитражный суд Ростовской области вновь поступил иск о банкротстве "ТагАЗа", на этот раз от самого предприятия [37]. В мае 2012 года стало известно, что из 3795 человек, работающих на предприятии, будут сокращены 2695 [14]. По словам руководства завода, данное решение продиктовано спадом производства с 3000 автомобилей в месяц до 1500 при фонде оплаты труда в 50 миллионов рублей [14].

- 10 сентября 2012 года по информации Центра занятости населения Таганрога ООО "Таганрогское автомобильное производство" ("ТагАвтоПром") сократило 1308 человек [17]. 21 января 2014 года по решению Арбитражного суда Ростовской области преприятие официально признано банкротом, введено конкурсное производство сроком на 5 месяцев [41].

В связи с приобретением Андреем Разиным банка "Донинвест" и группы предприятий ТагАЗ [27] в мае 2014 года анонсированы планы нового собственника по возобновлению в полном объеме промышленной сборки автомобилей на ТагАЗе, главным образом малотоннажных грузовых автомобилей, коммунальных автомобилей на их базе, школьных автобусов и специальных микроавтобусов для транспортировки инвалидов.

Похожие статьи

-

До 1990 г. машиностроение по стоимости выпускаемой продукции уступало только пищевой промышленности. На его долю приходилось около пятой части...

-

Заключение - Территориальная организация машиностроения в Южном Федеральном Округе

Машиностроение - это одна из важнейших отраслей промышленного производства региона. Главными предпосылками развития отрасли выступают относительная...

-

География машиностроения России Машиностроительный комплекс - крупнейший из промышленных комплексов, на его долю приходится почти 20% производимой...

-

Машиностроение России территориально слабо ориентировано на потребителя (табл. 1). Подавляющая часть продукции, производимой в восточных районах,...

-

Несмотря на существующие в настоящее время в отрасли проблемы, машиностроение должно стать одним из приоритетных направлений для развития на территории...

-

Машиностроение одна из важнейших отраслей промышленного производства региона. Главными предпосылками развития отрасли выступают относительная...

-

ВВЕДЕНИЕ - Территориальная организация машиностроения в Южном Федеральном Округе

Машиностроительный комплекс является самым сложным по своей производственно-отраслевой и организационно-управленческой структуре. Он включает...

-

Проблемы развития Российская промышленность сейчас переживает не самые лучшие времена. Рост производства, демонстрировавшийся на протяжении нескольких...

-

Природные ресурсы России являются частью ее национального богатства. И, в отличие от других стран, очень существенная часть - природа и труд предыдущих...

-

История разработки Месторождение открыто в результате поисково-разведочного бурения в 1990 году. Месторождение введено в пробную эксплуатацию в ноябре...

-

Территориальная организация хозяйства. - Экономический потенциал Уральского экономического региона

В Уральском экономическом районе выделяются три подрайона: Среднеуральский (Свердловская область), Западно-Уральский (Башкортостан и Удмуртия, Пермская...

-

ОСОБЕННОСТИ ОРГАНИЗАЦИИ ПРОИЗВОДСТВА НА РЫНКЕ - Экономико-географическое положение США

В современной структуре хозяйства США доминирует сфера услуг (75%), что свидетельствует о переходе страны на постиндустриальную стадию развития. В...

-

Общая характеристика хозяйства, Ведущие отрасли промышленности - Дания

Ведущие отрасли промышленности Подобно соседним скандинавским странам, Дания полностью ощутила влияние промышленной революции только в конце 19 в.,...

-

Характеристика хозяйства - Характеристика Калининградской области

Промышленные предприятия области большую часть материалов получают из других регионов России и отправляют свою продукцию как в регионы РФ, так и за...

-

Мировой спрос на продукцию - Горнодобывающая промышленность

Спрос на горнодобывающее машиностроение в первую очередь зависит от спроса на природные ресурсы. На сегодняшний день полезные ископаемые повсеместно...

-

Строительство буровой скважины можно разделить на два этапа: первый - подготовка наземного оборудования для проводки скважин; второй - проводка скважины....

-

На сегодняшний день никаких производственных процессов на этом месторождении не ведется. В 2007 году был объявлен аукцион См. приложение 11 на...

-

Сравнение показателей экономической эффективности проекта в условиях налоговой системы России и Норвегии представлено в табл. 1. Таблица 1. Сравнение...

-

Ресурсный потенциал и геологическая изученность арктического шельфа Возрастающая степень освоенности континентальных запасов и потребность в...

-

Основные подходы и допущения В данном разделе приведен расчет экономической эффективности трех вариантов, Проекта разработки месторождения Сазанкурак,...

-

Введение, Пищевая промышленность: история и современность - География пищевой промышленности России

Пищепромышленный комплекс - важная составная часть народного хозяйства. Он объединяет все отрасли экономики по производству пищевой продукции и доведению...

-

Основные проблемы развития российской химической промышленности - Мировая химическая промышленность

Существенным тормозом развития Российской химической промышленности является отсутствие крупных эффективных компаний, способных на равных конкурировать с...

-

Черная и цветная металлургия Российской Федерации

Черная и цветная металлургия Российской Федерации В металлургический комплекс входят черная и цветная металлургия, охватывающая все стадии...

-

Природные ресурсы Урала отличаются большим разнообразием и оказывают огромное влияние на его специализацию и уровень развития. Уральский экономический...

-

На современном этапе экономико - и социально-географических исследований можно говорить о формировании теории территориальной организации общества на...

-

Овощеводство - Приволжский Федеральный округ

Овощные культуры очень требовательны к условиям увлажнения и содержанию питательных веществ в почве. По валовому сбору овощей Приволжский Федеральный...

-

Технико-экономический анализ вариантов разработки, обоснование выбора рекомендуемого к утверждению варианта Оценка экономической эффективности проекта...

-

Состояние рынка, Планы - Перспективы добычи сланцевой нефти в России

Крупные нефтяные компании могут получить налоговые льготы для добычи сланцевой нефти в России. В 2015 году Минприроды подготовило поправки в закон "О...

-

Доля традиционной топливной энергетики в мировом энергобалансе будет непрерывно сокращаться, а на смену придет нетрадиционная -- альтернативная...

-

По разведанным запасам нефти в 1992 году Россия занимала второе место в мире вслед за Саудовской Аравией, на территории которой сосредоточена треть...

-

Социально-экономическая ситуация в Куединском районе была достаточно стабильная. Принимались меры по решению ряда насущных проблем в экономике,...

-

Западно-Сибирский экономический район по промышленному потенциалу занимает третье место в Российской Федерации, уступая таким районам, как Центральный...

-

Развитие отраслей пищевой промышленности России - География пищевой промышленности России

Экономические предпосылки развития пищевой промышленности можно сформулировать в виде следующих основных положений. I. Необходимость, увеличения...

-

Агропромышленный комплекс - Соединенные Штаты Америки

О природно-ресурсных предпосылках для развития сельского хозяйства на территории США уже было сказано выше (см. пункт "Природные условия и ресурсы"). Но...

-

Экономика. - Сравнительная экономико

Современная промышленность характеризуется высоким уровнем специализации. Отрасли специализации определяют хозяйственный профиль федерального округа....

-

Характеристика отраслевой хозяйственной структуры - Общая характеристика Краснодарского края

Ведущие отрасли промышленности - пищевая, электроэнергетика, топливная промышленность, машиностроение и металлообработка, промышленность строительных...

-

Центральный экономический район (ЦЭР) занимает центральную часть Восточно-Европейской равнины. Границы его проходят не только с экономическими районами...

-

В структуре хозяйственного комплекса Уральского эконоического района ведущую роль играет промышленность. Топливно-энергетический комплекс Обеспечивает...

-

Особенности размещения отраслей основной химии и органического синтеза

Доля химической и нефтехимической промышленности в промышленном производстве России в 2004 г. составила 7,2%. По стоимости основных производственных...

-

Производство, Сфера услуг - Дания: география, экономика и туризм

Промышленность . Подобно соседним скандинавским странам, Дания полностью ощутила влияние промышленной революции только в конце 19 в., главным образом...

Анализ и совершенствование территориальной организации машиностроения ЮФО, Анализ состояния машиностроения ЮФО - Территориальная организация машиностроения в Южном Федеральном Округе