Введение, Назначение посадок сопрягаемых размеров узла, Расчет и выбор посадок, Расчет и выбор посадки с натягом - Расчет точностных параметров изделий и их контроль

Задачами данной курсовой работы является выбор посадок, удовлетворяющих необходимой технологичности и удовлетворяющих качеству изделий. Исходя из условий работы и назначения детали, или соединения деталей выбираются, различные посадки и назначаются различные поля допусков для сопрягаемых размеров.

Назначение посадок сопрягаемых размеров узла

Таблица 1 - Назначение посадок

|

Соединение |

Посадка |

Комментарий |

|

1-14 |

52 |

Расчет |

|

7-14 |

25 |

Расчет |

|

3-7 |

28 |

Расчет |

|

3-5 |

24 |

Обеспечивает гарантированный натяг |

|

6-15 |

25 |

Посадка допускает медленное вращение |

|

2-15 |

52 |

Расчет |

|

6-13 |

25 |

Расчет |

|

6-12 |

65 |

Расчет |

|

9-10 |

15 |

Обеспечивает гарантированный натяг |

|

18-10 |

20 |

Обеспечивает гарантированный натяг |

|

8-18 |

15 |

Гарантированный зазор, обеспечивается свободное вращение |

Расчет и выбор посадок

Расчет и выбор посадки с натягом

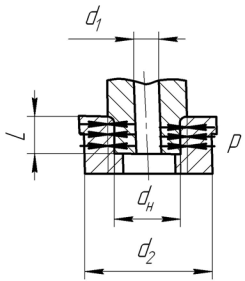

На выданном сборочном узле (в соответствии с рисунком 1.1) необходимо рассчитать и подобрать посадку с натягом, из имеющихся в наборе СДП, для гладкого цилиндрического сопряжения 3-7 . В таблице 2 собраны все необходимые данные для расчета посадки.

Таблица 2 - Исходные данные

|

Наименование величины, размерность |

Обозначение в формулах |

Численная величина |

|

Крутящий момент, Нм |

200 | |

|

Диаметр соединения, мм |

28 | |

|

Диаметр отверстия полого вала, мм |

0 | |

|

Наружный диаметр втулки, мм |

85 | |

|

Длина соединения, мм |

25 | |

|

Значение коэффициента трения |

0.2 | |

|

Материал вала |

- |

Сталь 45 |

|

Материал отверстия |

- |

Сталь 45 |

|

Модуль упругости материала вала, | ||

|

Модуль упругости материала отверстия, | ||

|

Коэффициент Пуассона материала вала |

0.3 | |

|

Коэффициент Пуассона материала отверстия |

0.3 | |

|

Предел текучести материала вала, Па | ||

|

Предел текучести материала отверстия, Па |

Рисунок 1.1 - Схема гладкого цилиндрического сопряжения для расчета посадки с натягом

При расчете определяются предельные величины натягов в соединении.

Минимальный функциональный натяг определяется из условия прочности сопряжения, при осевом нагружении рассчитывается по формуле:

, (1)

Где - коэффициент трения при запрессовке;

- модули упругости;

- коэффициенты жесткости конструкции.

Коэффициенты жесткости конструкции рассчитываются по следующим формулам:

, (2)

, (3)

Где - коэффициенты Пуассона отверстия и вала соответственно.

Рассчитываем числовые значения коэффициентов жесткости конструкции и минимального функционального натяга:

По формуле 2 для отверстия ;

По формуле 3 для вала ;

Тогда определяем минимальный функциональный натяг по формуле 1

Максимальный функциональный натяг определяется из условия обеспечения прочности сопрягаемых деталей, рассчитывается по формуле:

, (4)

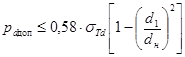

Где - наибольшее допускаемое давление на контактной поверхности, при котором отсутствуют пластические деформации, определяется по формулам:

1) для отверстия

, (5)

2) для вала

, (6)

Где - предел текучести деталей при растяжении.

Рассчитываем числовое значение допускаемого давления на контактную поверхность и максимального функционального натяга с использованием минимального значения допускаемого давления:

Для отверстия по формуле 5:

,

Для вала по формуле 6:

,

И тогда максимальный функциональный натяг определяется по формуле 4:

.

Из функционального допуска посадки определяем конструкторский допуск посадки, по которому устанавливаем квалитеты вала и отверстия:

, (7)

Где функциональный допуск посадки,

, (8)

Где - эксплуатационный допуск посадки.

Конструкторский допуск посадки рассчитывается по следующей формуле:

, (9)

Где - табличный допуск отверстия; - табличный допуск вала.

Эксплуатационный допуск посадки посчитаем по формуле:

, (10)

Где - запас на эксплуатацию; - запас на сборку.

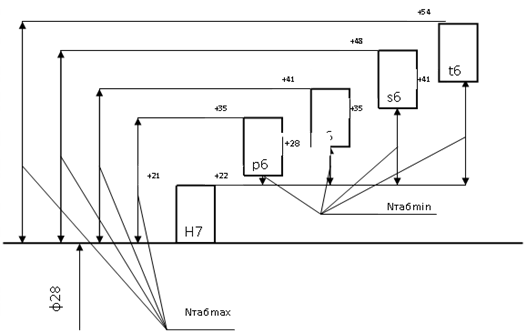

Согласно ГОСТ 25346 - 82 "Основные формы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и отклонений". Найдем допуски для d

Возможно несколько вариантов значений и :

При

При

При

При

При

При

Учитывая предпочтительность посадок по ГОСТ 25347-82 "Единая система допусков и посадок. Поля допусков и рекомендуемые посадки". Примем для отверстия втулки допуск - IT7, для вала - IT6.

Для учета конкретных условий эксплуатации в расчетные предельные натяги необходимо внести поправки.

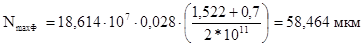

Поправка U, учитывающая смятие неровностей контактных поверхностей соединяемых деталей, рассчитывается по формуле:

, (11)

Где, - среднее арифметическое отклонение профиля соответственно отверстия и вала.

Поправка, учитывающая различия рабочей температуры, температуры сборки и коэффициент линейного расширения; рассчитывается по формуле:

, (12)

Где, - коэффициенты линейного расширения;

, - рабочие температуры деталей;

- номинальный диаметр соединения.

, так как рабочая температура деталей близка к температуре сборки.

Поправка, учитывающая деформацию деталей от действия центробежных сил.

, так как скорость вращения сопрягаемых деталей не велика.

Функциональные натяги с учетом поправок:

(13)

(14)

Для обеспечения работоспособности стандартной посадки необходимо выполнить условия (неравенства):

, (15)

(16)

(17)

(18)

(19)

- запас на сборку, учитывает перекосы при запрессовке и другие неучтенные в формулах условия сборки; чем больше запас на сборку, тем меньше усилие запрессовки, напряжения в материале деталей, приводящее к их разрушению.

- запас на эксплуатацию, учитывает возможность повторной запрессовки при ремонте, наличие динамический нагрузок при работе. Чем больше запас на эксплуатацию, тем выше надежность и долговечность прессового соединения.

При ручном выборе посадок проверяем:

1. Посадки с натягом, рекомендуемые ГОСТ 25347-82 "Единая система допусков и посадок. Поля допусков и рекомендуемые посадки". В системе отверстия. Проанализируем эти посадки (таблица 3):

Таблица 3 - Полученные посадки

|

Посадки | ||||

|

28 |

35 |

1 |

67-35=32 |

1-19=-18 |

|

28 |

41 |

7 |

67-41=26 |

7-19=-12 |

|

28 |

48 |

14 |

67-48=19 |

14-19=-5 |

|

28 |

54 |

20 |

67-54=13 |

20-19=1 |

Из рассмотренных посадок условиям, указанным выше, удовлетворяет посадка 28 (см. таблицу 3).

Рисунок 2 - Графическое изображение посадки с натягом в системе отверстия

2. Посадка с натягом из числа комбинированных (внесистемных).

Проанализируем эти посадки и сведем полученные данные в таблицу 4.

Таблица 4 - Полученные комбинированные посадки

|

Посадки | ||||

|

28 |

82 |

48 |

67-82=-15 |

29 |

|

28 |

67 |

33 |

67-67=0 |

14 |

|

28 |

60 |

26 |

67-60=7 |

7 |

|

28 |

54 |

20 |

67-54=13 |

1 |

|

28 |

51.5 |

13.5 |

67-51.5=15.5 |

-5.5 |

|

28 |

88 |

54 |

67-88=-21 |

35 |

|

28 |

95 |

61 |

67-95=-28 |

42 |

|

28 |

101 |

67 |

67-101=-34 |

48 |

|

28 |

84 |

50 |

67-84=-17 |

31 |

|

28 |

69 |

35 |

67-69=-2 |

16 |

|

28 |

62 |

28 |

67-62=5 |

9 |

|

28 |

56 |

22 |

67-56=11 |

3 |

|

28 |

53.5 |

15,5 |

67-53.5=13.5 |

-3,5 |

|

28 |

90 |

56 |

67-90=-23 |

37 |

|

28 |

97 |

63 |

67-97=-30 |

44 |

|

28 |

103 |

69 |

67-103=-36 |

50 |

|

28 |

91 |

57 |

67-91=-24 |

38 |

|

28 |

76 |

42 |

67-76=-9 |

23 |

|

28 |

69 |

35 |

67-69=-2 |

16 |

|

28 |

63 |

28 |

67-63=4 |

10 |

|

28 |

60.5 |

22,5 |

67-60.5=6.5 |

3,5 |

|

28 |

97 |

63 |

67-97=-30 |

44 |

|

28 |

104 |

70 |

67-104=-37 |

51 |

|

28 |

110 |

76 |

67-110=-43 |

57 |

|

28 |

97 |

96 |

67-97=-30 |

77 |

|

28 |

82 |

61 |

67-82=-15 |

42 |

|

28 |

75 |

54 |

67-75=-8 |

35 |

|

28 |

69 |

48 |

67-69=-2 |

29 |

|

28 |

66.5 |

41,5 |

67-66.5=0.5 |

22,5 |

|

28 |

103 |

82 |

67-103=-36 |

63 |

|

28 |

110 |

89 |

67-110=-43 |

70 |

|

28 |

116 |

95 |

67-116=-49 |

76 |

Из рассмотренных посадок условиям 15, 16, 17, 18, 19 удовлетворяет посадки 28, 28, 28, но наиболее предпочтительней является 28, принимаем ее и проставляем на чертеж узла.

Рисунок 3 - Графическое изображение комбинированной посадки

Похожие статьи

-

РАСЧЕТ И ВЫБОР ПОСАДКИ С НАТЯГОМ, Исходные данные, Расчет посадки - Расчет посадок соединений

Исходные данные Соединение передает крутящий момент. Материал соединяемых деталей - сталь 45. Геометрические параметры соединения (Рисунок 4) Рабочая...

-

Определяем величину наибольшего допускаемого давления на сопряженных поверхностях деталей. Принимаем для деталей сталь 45: =353 МПа =353 МПа; D=D=0.3;...

-

Выбор посадки - Расчет посадок соединений

Прежде чем выбрать посадку, в расчетное значение предельных натягов необходимо внести поправки. А) поправка U - учитывающая смятие неровностей контактных...

-

Расчет параметров переходных посадок. - Нормирование показателей качества деталей машин

Исходные данные: D=d=60 ES=0.015 EI=0.015 Es=0 Ei=0.019 Переходная посадка - посадка, при которой возможно получение, как зазора, так и натяга. В этом...

-

Расчет и выбор посадок с натягом Вместо шпоночного соединения зубчатое колесо - вал рассчитать и выбрать посадку с натягом. Построить схему расположения...

-

Введение, Расчет параметров посадок с зазорами - Нормирование показателей качества деталей машин

Точность большинства изделий машиностроения является важнейшей характеристикой их качества. Современные мощные и высокоскоростные машины не могут...

-

Посадкой Называется характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов. Посадка характеризует свободу...

-

РАСЧЕТ И ВЫБОР ПЕРЕХОДНОЙ ПОСАДКИ - Расчет посадок соединений

Для проектируемого редуктора подобрать стандартную посадку зубчатого колеса на вал. Исходные данные: Модуль зацепления ; Число зубьев ; Посадочный...

-

Рассчитать и выбрать посадки с натягом - Нормирование показателей качества деталей машин

Исходные данные : Материалы деталей: Сталь 40, Бр. АЖН-11-6-6 Крутящий момент: Диаметр соединения Внутренний диаметр вала Наружный диаметр втулки Длина...

-

Выбор посадок для шлицевых соединений - Расчет, выбор и обоснование посадок соединений

Вместо шпоночного соединения зубчатое колесо - вал назначить шлицевое зубчатое колесо - вал. Обосновать выбор метода центрирования, системы, посадок....

-

Выбор посадок для шпоночного соединения - Расчет, выбор и обоснование посадок соединений

Для шпоночного соединения (ступица зубчатого колеса - вал), исходя из его назначения и вида, обосновать выбор посадок, определить предельные отклонения,...

-

Единая система допусков и посадок - ЕСДП (ГОСТ 25346-82 и ГОСТ 25347-82) регламентирована стандартами СЭВ и в основном соответствует требованиям...

-

Задача светотехнического расчета определить потребляемую мощность источников света для обеспечения нормированной освещенности. В результате прямого...

-

Расчет и выбор посадокподшипников качения - Расчет, выбор и обоснование посадок соединений

1. Для подшипникового узла (тихоходный вал) выбрать и обосновать класс точности подшипника качения. 2. Установить вид нагружения внутреннего и наружного...

-

Назначение, устройство и принцип работы приспособления - гидравлического зажима Гидравлический зажим одностороннего действия предназначен для закрепления...

-

Выбор посадок гладких цилиндрических соединений Для гладких цилиндрических соединений, расположенных на тихоходном валу, обосновать выбором системы,...

-

Расчет опоры скольжения - Разработка измерительного устройства для контроля линейных размеров

Расчет опор скольжения сводится к определению момента трения в кинематической паре. Между втулкой и цапфой (рис. 4) образуется линейный контакт, который...

-

Нормирование посадок с натягом Дано: Номинальный диаметр соединения, мм...................................75; Максимальный предельный натяг NMax р,...

-

Затраты на технологическую энергию определяются по формуле: (4.9) Где - затраты на технологическую энергию на i-ой операции, руб. - установленная...

-

Исходя из ГОСТ 16293-89 (см. приложение 2) для шестого класса буровых установок принимается оснастка талевой системы 5х6. Выбор талевого каната Для...

-

Выбор размеров корпуса аппарата Корпус аппарата состоит из цилиндрической обечайки, днища и крышки. Для нагревания или охлаждения обрабатываемых в...

-

ПОСАДКИ ПОДШИПНИКОВ КАЧЕНИЯ, Расчет и выбор посадок подшипника - Расчет посадок соединений

Исходные данные: 1. Радиальная нагрузка на подшипник (определяется при выборе валов на прочность, как реакция в наиболее нагруженной опоре). 2. Класс...

-

Расчет основных параметров, Выбор типа и марки насоса - Расчет объемного гидропривода

Выбор типа и марки насоса Полезную мощность на выходных звеньях гидродвигателей определяют по формулам: На штоке цилиндра: , Вт (1) NП=0,18*134 000=24120...

-

Выбор измерительных средств для контроля размеров - Погрешности средств измерения

Выбрать универсальные измерительные средства для измерения диаметра отверстия 115 Н 8 и диаметра вала 115 е 8. 1. Определяем предельные отклонения и...

-

Расчет необходимо вести по самому неблагоприятному фактору. Во время зенкерования, сила резания воспринимается опорной поверхностью пальца, а потом...

-

В настоящее время первичным звеном сложных производственных систем крупных предприятий является поточное производство - форма организации производства,...

-

Определяем общее передаточное отношение механизма передвижения крана по формуле: I= (7) Где nДв -число оборотов ротора двигателя: NХ. д - число оборотов...

-

Определяем отклонения наружного и внутреннего колец подшипника по ГОСТ 520-71. Отклонения вала и корпуса находим по таблицам ГОСТ 25345-82. Посадка на...

-

Расчет ведомого вала - Конструирование узлов и деталей машин

Производим расчет для опасного сечения (рис.11) (канавка для выхода шлифовального круга): Где - коэффициент запаса прочности по нормальным напряжениям; -...

-

Для данного штампа предлагается следующая схема сборки. 1. Общая схема сборки: ПОДБОР ОБОРУДОВАНИЯ, ОСНАСТКИ При сборке данного штампа используется...

-

Определение геометрических размеров основных элементов фланцевого соединения Расчетная температура элементов фланцевого соединения определяется по...

-

Выбор материала изделия. Обоснование катетов сварных швов Материал изделия для изготовления сварной конструкции, необходимо выбирать в зависимости от...

-

В зависимости от типа производства (массовое, серийное, единичное) и требований к качеству изделия выбирают способ изготовления изделия - горячее...

-

Сжатые винты проверяют на устойчивость по условию устойчивости: , Где - расчетный коэффициент запаса устойчивости; - допускаемый коэффициент запаса...

-

На сборочных чертежах курсового проекта для всех сопряжений проставить посадки: А) полученные расчетом; б) назначенные исходя из условий работы по...

-

Амортизационные отчисления от стоимости оборудования определяются по формуле: (4.5) Где - амортизационные отчисления от стоимости оборудования на i-ой...

-

Самым первым этапом выполнения работы является сбор и формирование исходных данных для расчета. Сбор данных должен быть произведен тщательным образом и с...

-

Расчет размерной цепи методом полной взаимозаменяемости Решить линейную размерную цепь с предельным отклонением замыкающего звена (В?=8+1.5-1.5)....

-

Угловая скорость ходового колеса: ,(11). Определим требуемое передаточное число: ,(13) Принимаем редуктор Ц3вкф-125 с передаточным числом ; диаметр...

-

Высокого качества производимой продукции можно добиться внедрением в производство нового эффективного оборудования, различных методов...

Введение, Назначение посадок сопрягаемых размеров узла, Расчет и выбор посадок, Расчет и выбор посадки с натягом - Расчет точностных параметров изделий и их контроль