Подбор электродвигателя, Проектирование конической зубчатой передачи - Методика конструирования узлов и деталей винтового подъемника

Определение крутящего момента на винте

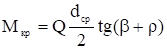

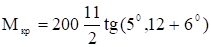

Крутящий момент на винте Мкр определим по формуле, [2с.507];

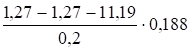

; (3.1)

= 0,75 1кНм.

Требуемая мощность на выходе

Требуемая мощность на выходе Рвых определяется по формуле [3; c.6):

Рвых = Твых3,

Где Твых = Мкр;

3 = - частота вращения.

3 = = 1,69 с - 1.

Рвых 11,69 = б1,69 кВт.

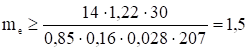

Ввиду маленькой требуемой мощности, подбор двигателя осуществляется по передаточному числу [3;c.11].

Определение передаточного числа

Цепочка передачи мощности:

ДВ Мф IIВ(ППН) КЗП IIIв(ППК) РО

Рекомендуемое передаточное число для конических зубчатых передач:

U = 1...4[3;c9] таблица 1.1.

U = (3.2)

В соответствии с единым рядом передаточных чисел принимаем для конической передачи u = 4 , смотрим [3;c.13].

Nдв = un = 416 = 64 об/мин.

Принимаем в качестве двигателя двухщеточный двухполюсный электродвигатель постоянного тока МЭ - 241.

Проектирование конической зубчатой передачи

Выбор материала зубчатых колес и режима термической обработки

Выбираем для колеса и шестерни марку стали 40Х [3; c.25].

Термообработка - улучшение до твердости:

Для колеса НВ235...262;

Для шестерни НВ269...302.

Расчет допустимых напряжений для материала шестерни и колеса

Мощность на ведущем валу Р1 определяется по формуле:

Р1 = Рдв мф ппк; (4.1)

Р1 = 0,25 0,98 0,99 = 0,024 кВт.

Мощность на ведомом валу Р2 определяется по формуле:

Р2 = Р1 кзп (4.2)

Р2 = 0,024 0,96 = 0,023 кВт.

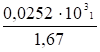

Угловая скорость ведомого вала 2 определяется по формуле:

2 = = = 1,67 с - 1.

Крутящий момент на ведущем валу определяется по формуле:

T1 = ; (4.3)

T1 = = 8 Нм.

Крутящий момент на ведомом валу определяется по формуле:

T2 = ; (4.4)

T2 = = 29,92 Нм.

Режим работы - передача реверсивная, нагрузка постоянная. Продолжительность включения - 8 часов 300 дней в году (эти данные принимаем самостоятельно).

Расчет допускаемых напряжений

Расчет допускаемых контактных напряжений

Для шестерни:

[]Н1 = []НО1 КHL1 (4.5)

Для колеса:

[]Н2 = []НО2 КHL2 (4.6)

Т. к. материал для шестерни и колеса одинаковый (сталь 40Н), то предельные значения допускаемых контактных напряжений одинаковы.

[]НО1, []НО2 (по таблице 2.2 [3;c.31] составляют []НО = 1,8 НВ + 67. В качестве НВ принимаем НВср для шестерни (из диапазона 269-302) НВср=285,5 МПа.

[]НО1 = 1,8258,5 + 67 = 581 МПа.

Для колеса (из диапазона 235 - 262)НВср = 248,5 МПа.

[]НО2 = 1,8258,5 + 67 = 581 МПа.

Коэффициенты долговечности по контактным напряжениям для шестерни и колеса соответственно:

КHL1 = ; (4.7)

КHL2 = ; (4.8).

Базовое число циклов перемены напряжений рисунок 2.3 в [3;c.32]:

Для шестерни NHO1 = 16106 циклов;

Для колеса NHO2 = 12,5106 циклов.

Число циклов нагружения контактными нагрузками:

- для шестерни NH1 = Lhh160Kрев;

Для колеса NH2 = Lhh260Kрев.

Моторесурс для шестерни и колеса:

Lh = Lгод 365 Кгод 24 Ксут ПВ,

Где Lгод = 5 - количество лет работы привода;

Кгод= (количество рабочих дней - коэффициент годового использования)/365;

Кгод = = 0,822.

Ксут= (число работыв сутки - коэффициент суточного использования)/24;

Ксут = = 0,667.

ПВ= (Число минут работы в час - коэффициент продолжительности в течении часа)/60;

ПВ = = 0,833.

Lh = 53650,822240,6770,833 = 2004 час.

Для реверсивного режима работы (стол должен иметь возможность как подъема, так и опускания) Крев = 0,5 - коэффициент реверсивности [3;c.33].

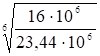

NH1 = 200464601,5 = 23,44106 циклов;

NH2 = 200416601,5 = 9,6106 циклов;

КHL1 = = 1;

КHL2 = = 1,045.

Тогда до пускаемые контактные напряжения для материала шестерни и колеса соответственно:

[]Н1 = 5811 = 581 МПа;

[]Н2 = 5141,04 = 537 МПа.

Расчет допускаемых напряжений изгиба

Предельные значения допускаемых напряжений на изгиб найдем по формулам:

- для шестерни:

[]F1 = []НО1 КFL1 КFC;

- для колеса:

[]F2 = []НО2 КFL2 КFC,

Где КFL1, КFL2 - коэффициенты долговечности по изгибным напряжениям.

[]F01 = 1,03НВср = 1,03285,5 = 294 МПа;

[]F02 = 1,03НВср = 1,03248,5 = 256 МПа.

Коэффициент долговечности определим по формуле:

КFL1 = , (4.6)

Где NF0 = 4106 циклов - базовое число циклов при достаточно - изгибном загружении.

Количество циклов нагружения изгибными нагрузками шестерни и колеса соответственно:

NF1 = NH1 =13,44106 циклов;

NF2 = NH2 =3,6106 циклов.

КFL1 = = 0,886;

КFL2 = = 0,915.

С учетом коэффициента реверсивности КFC = 0,8;

[]F1 = 29410,8 = 235 МПа;

[]F2 = 2561,010,8 = 207 МПа.

При НВ350 (улучшение) принимаем КFL1 = 1 (по условию 1 КFL2,08 [3;c.34]).

Проектирование конической зубчатой передачи

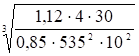

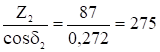

Проектировочный расчет конической зубчатой передачи начинают с определения внешнего делительного диаметра колеса:

Dе2 1,65104 ;

Где u = 1,4 - передаточное число;

КH - коэффициент концентрации нагрузки по контактным напряжениям (таблица п4.1)[3;c.45].

При значении коэффициента ширины зубчатого венца по делительному диаметру

D = 0,166== 0,285

И консольном расположении шестерни относительно опор (опоры - роликоподшибники, НВ350):

КH = = 1,12;

VH - коэффициент нагрузочной способности конической передачи по контактным напряжениям (прямозубая передача).

D е2 1,65104 = 135 мм.

Углы делительных конусов:

Для колеса 2 = arctg u = arctg 4 = 7;

Для шестерни 1 = 90 - 2 = 83о.

Конусное расстояние определим по формуле:

Rе = 74 мм.

B =0,285Rc = 30 мм - ширина колес.

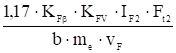

Внешний торцевой модуль определим из соотношения:

,

Где vF - коэффициент нагрузочной способности,

КF - коэффициент неравномерности изгибных напряжений по длине зуба, принимаем по таблице 4.6 [3;c.53].

При консольном расположении шестерни (опоры - роликоподшипники НВ350);

= 0612 КF = ;

VF = 0,85 - для прямозубой передачи.

.

Расчет числа зубьев:

- для колеса z2 = = = 86,7 = 87;

- для шестерни z1 = = = 22.

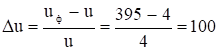

Фактическое передаточное число определим по формуле:

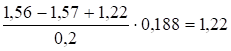

Uф = 3,95 (4.9)

Отклонение от заданного u:

= 125.

Отклонение от заданного не должно превышать 4; 1,254.

Окончательные делительные диаметры колес:

Dе1 = me z1 = 1,5 22 = 35;

Dе2 = me z2 = 1,5 87 = 130.

Dm1 = ; Внешние диаметры колес ;

Daе2= dе2 +21+ Xе2 me cosд2 ;

Daе1 = dе1+21+Xе1 me cosд1 ,

Где Xе1 - коэффициент смещения инструмента при нарезании конической шестерни, таблица 5.2 [3;c.62].

Xе1 = 0,41; Xе2 = - Xе1 = - 0,41;

Daе1= 35 +21+ 0,411,5cos15,480 =38 мм;

Daе2= dе2 +21+ Xе2 me cosд2 =135 мм.

Силы в зацеплении

Средние делительные диаметры определим по формулам:

Dm1 = 0,875de1 = 0,857-35 = 30 мм;

Dm2 = 0,875de2 = 0,857-130 = 112 мм.

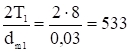

Тангенциальные силы на шестерне найдем по формуле:

Ft1 = Н;

Ft1 = Ft2 = 533 Н.

Осевая сила на шестерне находится по формуле:

Fа1 = Ft1 - tgб - sinд1 = 53 Н, Fа1 = Fr2 = 53 Н.

Радиальная сила на шестерне и осевая на колесе определим по формуле:

Fr1 = Fа1 - tgб - cosд1 = 186 Н.

Степень точности определим через окружную скорость:

V = 0,5щ2 dm2 = 0,571,66-0,146 = 0,12 м/с.

По таблице 4.4 назначаем 9ю степень точности [3;c.50].

Проверка зубьев по напряжениям изгиба

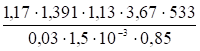

Расчетное напряжение изгиба в зубьях колеса находится по формуле:

F2 = []F2,

Где =1,39 [3;c.54];

- коэффициент динамичности по изгибным напряжениям (при 9й степени точности, НВ350 и окружной скорости 0,12 м/с =1,13 таблица 4.7 [3;c.54]);

= 3,67 - коэффициент формы зуба колеса, таблица 4.8 [3;c.54]).

При эквивалентном числе зубьев:

ZV2 = ; Xe2 = -0,41.

F2 = = 57106 Па = 57МПа []F2 = 207 МПа.

Расчетное изгибное напряжение в зубьях шестерни найдем по формуле:

F1 = []F1;

При ZV1 = ; Xe1 = 0,41 по таблице 4.8 принимаем = 3,49;

F1 = = 80МПа []F1.

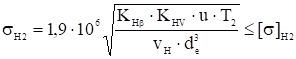

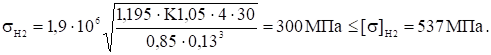

Проверка зубьев колеса по контактным напряжениям

Расчетное контактное напряжение в зубьях колеса:

;

Где =1,195 [3;c.55];

- коэффициент динамичности нагрузки по контактным напряжениям (при 9й степени точности, НВ350 и окружной скорости 0,12 м/с =1,05 таблица 4.9 [3;c.55]);

VH = 0,85; T2 = 30 Нм; de2 = 0,135;

= = 0,7 -

Удовлетворяет условию для нормальной работы передачи. Точность по контактным напряжениям обеспечена.

Похожие статьи

-

С целью понижения габаритов передачи, получения высокой изгибной и контактной выносливости зубьев выбираем для шестерни и колеса материал сталь 45....

-

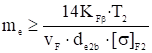

Ориентировочный расчет ведомого вала Диаметр вала определим по формуле: , Где Т2 = 30 Нм. 1,5-10-2 = 15 мм. DБП dп + 3,2r = 22 мм, Где r - радиус...

-

Схема привода Рисунок 1.1 1 - двигатель 2 - муфта 3 - конический редактор 4 - гайка 6 - стол 7 - муфта Устройство и работа привода Привод винтового...

-

Проверяем пригодность роликоподшипников конических однорядных по ГОСТ 333-79, условное обозначение - 7202. Проверим пригодность подшипника по [8;c.103]:...

-

Выбор материала зубчатой передачи А) По справочнику определяем марку стали: для шестерни - 40Х, твердость ? 45HRC Э1; для колеса - 40Х, твердость...

-

5.1 Выбор материала зубчатых колес и назначение термической обработки (см. п. 4.1.) Для конических зубчатых колес твердость шестерни должна быть выше...

-

, Предел изгибной выносливости [1, табл. 6,16]. [1, табл. 6,16]. S F =1,75 - коэффициент безопасности [3, табл. 8.9]. Коэффициент долговечности: , Q=6 -...

-

Расчет цилиндрической передачи редуктора - Расчет редуктора электродвигателя

Для изготовления шестерни и колеса выбираем сталь 45, термическая обработка - улучшение, твердость НВ 230 для шестерни и НВ 200 для колеса. Определяем...

-

Проверочный расчет зубчатых колес - Проектирование и применение токарного станка модели 1К660Ф3

Проверочный расчет по контактным и изгибным напряжениям, который произведем с помощью ЭВМ, позволяет одновременно производить анализ работоспособности...

-

Расчет зубчатой цилиндрической передачи

2002 УДК 621.81 Расчет зубчатой цилиндрической передачи: методические указания к практическим занятиям и разделу курсовых проектов по дисциплинам "Детали...

-

6.1. Выбор материалов червяка и зубчатого венца колеса. Определение допускаемых напряжений Для червяков принимают те же марки сталей, что и для зубчатых...

-

При проектном расчете определяется диаметр выходного конца вала или диаметр под шестерней для промежуточных валов. Расчет ведется на чистое кручение по...

-

На входной вал редуктора устанавливаем роликовые радиальные подшипники (рис. 8). На выходной вал редуктора устанавливаем шариковые радиальные подшипники...

-

Общий КПД привода [5, c.12]: , Где - КПД зубчатой цилиндрической закрытой передачи, - КПД пары подшипников качения, - КПД ременной передачи, - КПД муфты....

-

Методика расчета Для закрепления на валах зубчатых колес и муфт применены призматические шпонки, выполненные по ГОСТ 23360-78 (рис. 12). Рисунок 12 -...

-

Финансовый план - Методика конструирования узлов и деталей винтового подъемника

Расчет себестоимости производства единицы продукции Таблица № п/п Статьи затрат Сумма Тыс руб. Обоснование 1 Сырье и основные материалы 90 Таблица 8. 1 2...

-

От выбора коэффициентов смещения во многом зависит геометрия и качественные показатели зубчатой передачи. В каждом конкретном случае коэффициенты...

-

Исходные данные: -грузоподъемность - 5 т; -скорость подъема U = 10мм/сек; Примем винт с однозахватной трапециидальной резьбой; диаметр винта Д = 60 мм;...

-

Одним из основных элементов манипулятора является привод. В условиях повышенных требований к вакуумной гигиене широкое применение в качестве приводов...

-

Расчет передач, Расчет пликлиноременной передачи - Конструирование узлов и деталей машин

Расчет пликлиноременной передачи Рисунок 3.1 - Параметры поперечного сечения поликлиновых ремней 1. Сечение ремня и размеры сечения (рис.3.1). - сечение...

-

Определение межосевого расстояния и параметров зубчатых колес второй ступени. В соответствиями с указаниями [1] принимаем = 490 М; = 1,01; = 0,1; =427...

-

Конструктивные схемы крепления валов перемешивающих устройств В большинстве аппаратов химической технологии с целью интенсификации проводимых процессов...

-

Расчет зубчатой передачи - Модернизация итальянской линии по производству шампанского

Определяем частоту вращения валов: N1=1000 об/мин N2= об/мин(5.25) где n1 = nДв. - частота вращения ведущего вала, об/мин; Up - передаточное отношение...

-

Рядовая зубчатая цилиндрическая передача согласно кинематической схемы, приведенной в задании на проектирование соединяет выходной вал планетарного...

-

1) Коэффициент суммы смещений X=X1+X2=0; 2) Торцовой профильный угол ; 3) Торцовой модуль ; 4) Диаметры делительных окружностей: Шестерни мм.; Колеса...

-

Описание проекта - Методика конструирования узлов и деталей винтового подъемника

Описание товара Столы-подъемники являются неотъемлемой и важной частью любой работы Правильный выбор столов влияет на безопасность работы. Технические...

-

Контактная выносливость устанавливается сопоставлением действующих в полюсе зацепления расчетного и допускаемого контактных напряжений: . Контактное...

-

Наладка станка заключается в установке инструментов и деталей, их закреплении, настройке инструмента резания, подаче, скорости резания. Настройка на...

-

Вывод, Библиографический список - Методика конструирования узлов и деталей винтового подъемника

В данной дипломной работе представлены разработки следующих вопросов: 1. Расчет и проектирование винтового механизма. 2. Выбор электродвигателя....

-

Введение - Методика конструирования узлов и деталей винтового подъемника

Актуальность выбранной темы. Важную роль на уроках труда, черчения и др. предметов, в школе играют наглядные средства обучения. Они служат для более...

-

В основу методики расчета эвольвентных зубчатых передач внешнего зацепления положена система расчета диаметров окружностей вершин колес, при которой в...

-

Краткое описание работы механизмов мотоцикла Двигатель мотоцикла является четырехтактным двухцилиндровым двигателем внутреннего сгорания. Схема...

-

Редуктор - зубчатая ( в т. ч. червячная ) или гидравлическая передача, обычно закрытая, предназначенная для уменьшения угловых скоростей и соответственно...

-

Расчет ременной передачи - Расчет редуктора электродвигателя

Расчет ременной передачи ведем по методике, изложенной в табл.7.5[1]. Рисунок 2.1- Параметры ременной передачи Частота вращения двигателя: n1 =710...

-

Расчет параметров планетарного редуктора Планетарные редукторы обладают степенью подвижности W = 1 и имеют в своем составе зубчатые колеса (сателлиты) с...

-

Определяем общее передаточное отношение механизма передвижения крана по формуле: I= (7) Где nДв -число оборотов ротора двигателя: NХ. д - число оборотов...

-

Исходные данные Крутящий момент на валу Т 1 = 323,6 Нм; Z 1 = 26 - число зубьев шестерни; мм - внешний окружной модуль; - угол делительного конуса...

-

Поправочный расчет - Кинематический расчет привода главного движения станка мод. ВМ127М

Геометрический и прочностной расчет зубчатых колес. Для дальнейших расчетов необходимо рассчитать крутящий моменты На входном валу: Н-м Где Р1 = Рдв = 3...

-

Расчет ведомого вала - Конструирование узлов и деталей машин

Производим расчет для опасного сечения (рис.11) (канавка для выхода шлифовального круга): Где - коэффициент запаса прочности по нормальным напряжениям; -...

-

Расчет валов на выносливость, Расчет ведущего вала - Конструирование узлов и деталей машин

Расчет ведущего вала Производим расчет для опасного сечения (рис.10) (канавка для выхода шлифовального круга): Где - коэффициент запаса прочности по...

Подбор электродвигателя, Проектирование конической зубчатой передачи - Методика конструирования узлов и деталей винтового подъемника