Выбор условий гидротермической обработки чураков - Технология клееных материалов и плит

При лущении тонкий слой древесины, срезаемый с чурака, должен быть достаточно плотным, не иметь трещин и разрывов. Для предотвращения появления трещин чураки перед лущением подвергаются тепловой обработке с целью усиления деформативности древесины. Гидротермообработка чураков перед лущением производится путем их проваривания, т. е. они выдерживаются в течение определенного количества времени в горячей воде.

Для получения качественного шпона температура древесины перед лущением должна быть для ольхи и березы не менее 200С, сосны, ели 300С, дуба 400С, лиственницы 30 - 450С.

Режим гидротермообработки чураков включает температуру нагревающей среды и время выдержки их в этой среде. При этом время нагревания чураков зависит как от температуры нагревающей среды, так и от физических свойств древесины, диаметра чураков и их начальной температуры, желаемой температуры на поверхности карандаша, остающегося после лущения.

Условия режима определены исходными данными, указанными в таблице 2 [1].

Последовательность решения задачи по определению времени нагревания чураков:

1. Определяем отношение радиуса карандаша к радиусу r/R.

Отношение r/R подсчитываем для каждой группы заданной группы диаметров чураков, при этом радиус R берем по наибольшему значению диаметра в данной группе.

Для определения диаметра остающегося карандаша, dk, м, используем следующую формулу

Dk = do - 0,00275 + 0,26dч2 - 0,12dч3, (1.1)

Где do - диаметр кулачков лущильного станка, м;

Dч - диаметр чураков, м.

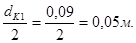

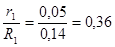

Вычисляем отношение для первой группы диаметров 17 - 19 см. Сначала рассчитываем диаметр остающегося карандаша dk, м.

Принимаем d0 = 0,060 (исходя из исходных данных пункт 9[1]); dч = 0,18 м. Подставляя эти значения в формулу (1.1), получим

Dk1 = 0,060 - 0,00275 + 0,26*0,182 - 0,12*0,183 =

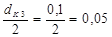

Определяем радиус карандаша, r, м

R1 =

Определяем радиус чурака, R, м

R1 =

Определяем отношение радиуса карандаша к радиусу чурака по формуле

Подставляя значение в формулу, получаем

Аналогичные операции проводим с другими группами.

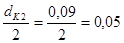

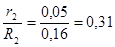

Вычисляем отношение для второй группы диаметров 30 - 32 см. Рассчитываем диаметр остающегося карандаша dk, м.

Принимаем d0 = 0,075; dч = 0,31 м. Подставляя эти значения в формулу (1.1), получим

Dk2 = 0,075 - 0,00275 + 0,26*0,312 - 0,12*0,312 = 0,09

Определяем радиус карандаша, r, м

R2 = .

Определяем радиус чурака, R, м

R2 =

Определяем отношение радиуса карандаша к радиусу чурака по формуле

Подставляя значение в формулу, получаем

Вычисляем отношение для третьей группы диаметров 34 - 36 см. Рассчитываем диаметр остающегося карандаша dk, м.

Принимаем d0 = 0,075; dч = 0,35 м. Подставляя эти значения в формулу (1.1), получим

Dk3 = 0,075 - 0,00275 + 0,26*0,352 - 0,12*0,352 = 0,1

Определяем радиус карандаша, r, м

R3 =

Определяем радиус чурака, R, м

R3 =

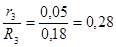

Определяем отношение радиуса карандаша к радиусу чурака по формуле

Подставляя значение в формулу, получаем

Вычисляем отношение для четвертой группы диаметров 38 - 40 см. Рассчитываем диаметр остающегося карандаша dk, м.

Принимаем d0 = 0,075; dч = 0,39 м. Подставляя эти значения в формулу (1.1), получим

Dk4 = 0,075 - 0,00275 + 0,26*0,392 - 0,12*0,392 = 0,1

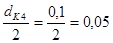

Определяем радиус карандаша, r, м

R4 = .

Определяем радиус чурака, R, м

R4 =

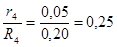

Определяем отношение радиуса карандаша к радиусу чурака по формуле

Подставляя значение в формулу, получаем

2. По способу доставки чураков, породе древесины выбираем влажность древесины по таблице 4[1].

Так как в данном варианте способ доставки сырья железнодорожный и порода древесины - лиственница, то влажность берем равную 60-80%.

3. Зная влажность и породу древесины, выбираем значение коэффициента тампературопроводности a, , по таблице 5[1].

А = 0,00063

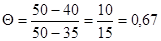

4. Значение безразмерной температуры, и, находим по формуле

(1.2)

Где t - температура на поверхности карандаша, 0С;

T0 - начальная температура чурака, 0С;

T1 - температура нагревающей среды, 0С;

Температура на поверхности карандаша t, как уже указывалось, зависит от породы древесины и может быть принята: для березы, ольхи -200С, сосны, ели 300С, лиственницы 400С.

Температура нагревающей среды t1 принимается 40 - 500С (при обработке древесины по мягким режимам). Значения начальной температуры выбираем по таблице 2[1].

Принимаем t = 400 C; t1 = 500 C; t0 = 350C. Подставляя эти значения в формулу (1.2), получим

5. Величину критерия, F0, определяем по таблице 6 [1].

Принимаем и = 0,67 , получим F01 =0,1

Принимаем и = 0,67 , получим F02 =0,12

Принимаем и = 0,67 , получим F03 =0,12

Принимаем и = 0,67 , получим F04 =0,14.

Время нагревания чураков, Z, ч, определяем по формуле

(1.3)

Где а - коэффициент температуропроводности, ;

R - радиус чурака, м;

F0 - критерий теплового подобия Фурье.

Расчеты времени нагревания проводим отдельно для чураков каждой группы диаметров.

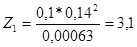

Находим Z1 для первой группы диаметров 26-28 см. Принимаем F01 = 0,1; R1 = 0,14 м; а = 0,00063. Подставляя эти значения в формулу (1.3), получим

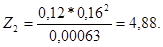

Находим Z2 для второй группы диаметров 30-32см. Принимаем F02= 0,12; R2 = 0,16 м; а = 0,00063. Подставляя эти значения в формулу (1.3), получим

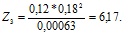

Находим Z3 для третьей группы диаметров 34-36см. Принимаем F03=0,12; R3 = 0,18 м; а = 0,00063. Подставляя эти значения в формулу (1.3), получим

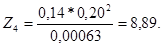

Находим Z4 для четвертой группы диаметров 38-40см. Принимаем F04=0,14; R4 = 0,20 м; а = 0,00063. Подставляя эти значения в формулу (1.3), получим

Для нагревания сырья в настоящее время стремятся использовать как открытые бассейны, так и закрытые многосекционные варочные бассейны, в которых обработка ведется по мягким режимам. Емкость одной секции, Е, м3, такого бассейна определяем по формуле

(1.4)

Где L - длина секции, м;

B - ширина секции, м;

H - высота бассейна, м;

- коэффициент плотности укладки чураков.

Возможные размеры секций:

L = от 5 до 15 м;

B = l + (1-2 м);

H = 2,5 - 3 м;

L - длина нагреваемого чурака, м;

- коэффициент плотности укладки принимаем равным 0,7.

Находим емкость, Е, м3,одной секции. Принимаем L = 10 м; B = 3,2 м; H = 3 м; = 0,7. Подставляя эти значения в формулу (1.4), получим

Е = 10*3,2*3* 0,7 = 67,2 м3.

Производительность бассейна (секции), А, м3/см, определяем по формуле

(1.5)

Где T - продолжительность смены, ч;

E - емкость одной секции, м3;

Z - время нагревания чураков, ч;

ZВСП - время загрузки и разгрузки одной секции бассейна, ч.

Затраты вспомогательного времени могут приниматься из расчета 0,26 - 0,28 ч на каждый погонный метр длины секции.

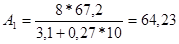

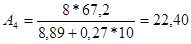

Находим производительность бассейна для первой группы диаметров 26-28см. Принимаем Т = 8ч; Е = 67,2 м3; Z1 = 3,1 ч; ZВСП = 0,27 ч. Подставляя эти значения в формулу (1.5), получим

.

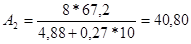

Находим производительность бассейна для второй группы диаметров 30-32см. Принимаем Т = 8ч; Е = 67,2 м3; Z2 = 4,88 ч; ZВСП = 0,27ч, получаем

.

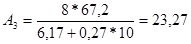

Находим производительность бассейна для третьей группы диаметров 34-36см. Принимаем Т = 8ч; Е = 67,2 м3; Z3 = 6,17 ч; ZВСП = 0,27 ч, получаем

.

Находим производительность бассейна для четвертой группы диаметров 38-40см. Принимаем Т = 8ч; Е = 67,2 м3; Z4 = 8,89 ч; ZВСП = 0,27 ч, получаем

.

Расчет производительности варочного бассейна производим отдельно для каждой заданной группы диаметров чураков, приведенных в задании.

Заданием предусмотрено общее количество перерабатываемого сырья и распределение этого сырья по группам диаметров в процентах. С учетом этого определяем количество перерабатываемого сырья по каждой группе диаметра Q1, Q2,...,Qn.

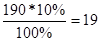

Находим Q1, т. е. 10% от 190 Q1 =

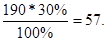

Находим Q2, т. е. 30% от 190 Q2 =

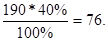

Находим Q3, т. е. 40% от 190 Q3 =

Находим Q4, т. е. 20% от 190 Q4 =

Зная производительность варочного бассейна, количество сырья по каждой группе диаметров, определяем потребное количество секций бассейна, n, секций, для проваривания сырья каждой группы по формуле

(1.6)

Где Q1; Q2;...,Qn - количество сырья данной группы диаметров, м3;

А1; А2;....,Аn - производительность варочного бассейна при проваривании чураков той же группы диаметров, м3/смену.

Рассчитываем потребное количество секций бассейна, n, секций, для первой группы диаметров 26-28см. Принимая Q1 = 19; А1 = 64,23. Подставляя эти значения в формулу (1.6), получим

N1 = 1.

Рассчитываем потребное количество секций бассейна для второй группы диаметров 30-32см. Принимая Q2 = 57; А2 = 40,8, получаем

N2 = 2.

Рассчитываем потребное количество секций бассейна для третьей группы диаметров 34-36см. Принимая Q3 =76; А3 = 32,27, получаем

N3 = 3.

Рассчитываем потребное количество секций бассейна для четвертой группы диаметров 38-40см. Принимая Q4 =38; А3 =22,4 , получаем

N4 = 2.

Затем определяем общее количество секций бассейна для тепловой обработки заданного количества сырья.

N1 + n2 + n3 + n4 = 1+2+3+2 = 8 секции.

Похожие статьи

-

Введение - Технология клееных материалов и плит

Фанера представляет собой слоистую клееную древесину, состоящую из трех и более листов лущеного шпона с взаимно перпендикулярным расположением волокон в...

-

Культура Лен-долгунец. Сорт Василек. Репродукция 1. Посевные качества семян: Чистота 97 Всхожесть 80 Влажность 12% Масса 1000 семян 5,7 гр. Тип почвы...

-

Территория Ульяновского Предволжья характеризуется умеренно континентальным климатом, с теплым летом и умеренно холодной зимой. В географическом...

-

Расчет регенеративных теплообменников - Механизация первичной обработки молока

После пастеризации молоко охлаждают до температуры, обеспечивающей его сохранность (5...80С). Чтобы снизить расход холода, на первой ступени его...

-

Тепловой баланс процесса охлаждения и расчет охладителей - Механизация первичной обработки молока

Тепловой поток, отбираемый хладоносителем от молока, определяется по формуле: , (1) Где Qм - подача молока, кг/с; См - теплоемкость молока, Дж/ кг-град;...

-

Система обработки почвы под чечевицу существенно не отличается от обработки под другие ранние яровые культуры. Чечевица требовательна к качеству основной...

-

Обработка почвы является наиболее мощным средством воздействия на режимы почвы. Это самая энергоемкая и дорогостоящая операция в земледелии, на долю...

-

Действительно возможный урожай - это урожай, который теоретически может быть обеспечен генетическим потенциалом сорта и основным лимитирующим фактором -...

-

Лен-долгунец - Linum usitatissimum (elongata) - однолетнее растение. Продуктивной его частью служит тонкий, прямой, светло-зеленый гладкий стебель,...

-

При обмолоте зерно сразу очищают от сорняков и других примесей на ворохоочистительных машинах, при необходимости сушат до влажности 14-15%, затем...

-

Особенности посева (посадки) чечевицы на зерно в Радищевском районе Ульяновской области Сроки посева Способы посева, ширина междурядий, см Норма высева...

-

Молоко является полноценным и незаменимым продуктом питания человека, так как содержит все необходимые для его жизнедеятельности вещества и витамины....

-

7. Химический состав и питательная ценность чечевицы Используемые части растения Содержание, % В 1 кг корма Вода протеин Жир Клетчатка БЭВ Зола К. ед...

-

Технология хранения картофеля и выбор картофелехранилища - Хранение сортового картофеля

Способы хранения картофеля в картофелехранилищах Различают три способа размещения картофеля при навальном хранении: навальный -- сплошным слоем по всему...

-

Амортизационные отчисления по агрегату Сумма S , на реновацию и капитальный ремонт определяется как сумма: Sат=(а'*а")*Бт/100*Тг*Wч, где Бт - балансовая...

-

С целью получения эксплантов для каллусной и опухолевой культур, микроклонального размножения, изучения гормональной регуляции используют стерильные...

-

Машинно-тракторный агрегат комплектуется с учетом следующих факторов: 1. Наиболее полной используемой мощности трактора. 2. Максимальной...

-

С учетом имеющейся техники в хозяйстве и внедрением прогрессивных технологий предлагаю задействовать: Трактора: ДТ-75М, Т-150К, МТЗ-80; Автомобили:...

-

Для предотвращения бактериального загрязнения сырья необходимо не только соблюдать санитарные и ветеринарные правила получения молока, но и подвергать...

-

Исследователи установили шесть основных причин актуализации в последние годы проблемы фузариозов [4]. Недостаток источников и доноров устойчивости. И в...

-

Урожайность за счет питательных элементов почвы определяется двумя методами. Для прогноза уровня урожайности для хозяйства в целом, в бригаде, в...

-

Уборка и послеуборочная обработка сахарной свеклы - Технология хранения продукции растениеводства

Важнейшими показателями технологии хранения являются величина потерь и изменение качества продукции. Необходимо, чтобы эти показатели были наименьшими....

-

Материалы и методы исследований - Применение препарата "Ферсел" в птицеводстве

Экспериментальные исследования выполнены в период с 2010 по 2012 годы на кафедре терапии и клинической диагностики с рентгенологией ФБГОУ ВПО "Казанская...

-

Расчет технологии Примерное количество Qcyт (кг) навоза, получаемое на комплексе за сутки, может быть определено по формуле Годовой выход Qгод навоза...

-

12) Для установления размера шаговых (технологических) групп свиней вначале рассчитываем соответствующую группу свиноматок и ремонтных свинок, отобранных...

-

Корнеплоды сахарной свеклы -- основное сырье для производства сахара (сахарозы) в зоне умеренного климата земного шара. До XIX в. единственным сырьем для...

-

Допущенные к работе тракторы, комбайны, другие мобильные и стационарные машины, механизмы и оборудование должны быть исправны, опробованы на холостом...

-

Непрерывно возрастающий объем лесокультурных и озеленительных работ требует большого количества посадочного материала древесных пород. От его качества во...

-

Ульяновская область располагается в лесостепной зоне, в почвенном отношении это переходная зона от подзолистых почв таежно-лесной зоны к черноземным...

-

Состав земельных угодий Радищевского района Ульяновской области в 2012 году Вид угодий Земельная площадь, га Доля участия, % к общей земельной площади...

-

Технология выращивания репчатого лука, Обработка почвы - Технология выращивания чеснока и лука

Обработка почвы По лук отводят лучшие участки с почвами низкой кислотности, нейтральными или слабощелочными. Если на участке растет хвощ или конский...

-

А) МТЗ - 82 + КРН 4,2 Описание МТЗ-82. МТЗ-82 это колесный, универсальный трактор класса тяги 1,4 ,с четырьмя ведущими колесами. Предназначен для...

-

Группа зернобобовых культур представлена большим числом видов растений, относящихся к семейству Бобовые (Fabaceae).Они возделываются для получения семян...

-

Основное топливо по технологическим операциям определяется тремя способами. 1) По существующим нормам в хозяйстве и расходу топлива по пятой группе...

-

Технологические качества льновороха и льносемян в большой степени зависит от своевременного и качественного проведения уборочных работ. На уборку и...

-

Обработка зерновых масс - Технология хранения продукции растениеводства

Таблица 1. Результаты обработки зерновых масс Культура Убрано, га Намолочено, т Получено, ц Усушка, % Продолжит. обработки, час Чистого зерна Зерновых...

-

Чтобы получить запланированный урожай дозы минеральных удобрений необходимо систематически совершенствовать и корректировать в зависимости от изменения...

-

Лен-долгунец относится к группе культур, достаточно требовательных к предшественникам. Требовательность льна заключается в необходимости проведения...

-

Решающую роль в формировании урожая играют солнечные лучи, тепло, влага и почвенные условия в комплексе. Взаимоотношение этих факторов отражено в формуле...

-

Молоко представляет идеальную питательную среду для микробов. При благоприятных условиях микробы в молоке быстро размножаются, вызывая его порчу. Очень...

Выбор условий гидротермической обработки чураков - Технология клееных материалов и плит