ВЛИЯНИЕ КАЧЕСТВА ВАЛКА НА ПОТЕРИ ПРИ ЕГО ПОДБОРЕ И ОБМОЛОТЕ - Подборщики отечественных и зарубежных конструкций

Качество сформированного валка существенно влияет на потери при работе последующих сельскохозяйственных машин. К ним относятся подборщики и молотилки.

Данные опытной информации показывают, что оптимальные условия для работы подборщика складываются при подборе валка шириной 1,1-1,5 м, толщиной 10-18 см, длине стеблей больше 50 см и линейной плотности 2,5-5 кг/м. Желательно, чтобы стебли в валке располагались внахлестку и под углом 10-25 к оси валка. Если стебли располагаются в валке под большим углом, то возникает односторонность расположения зерновой части, что усложняет работу, как подборщика, так и молотилки. Потери за подборщиком будут меньше, если рельеф поля ровный и нет колосьев, касающихся земли. Установлено [11; 12], что зависимость потерь зерна за подборщиком носит экстремальный характер. С увеличением высоты в пределах 0,5-0,2 м потери снижаются. Чтобы не допустить значительных потерь при подборе низко расположенного валка приходится опускать подборщик так, что его пальцы задевают за почву и приостанавливаются. Выходя из соприкосновения с почвой, пальцы с большой скоростью ударяют по колосу и выбивают из него зерно. При высоте стерни, большей 0,25 м, потери возрастают.

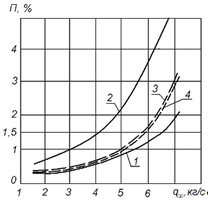

Графическая зависимость изменения потерь за молотилкой комбайна в зависимости от приведенной подачи приведена на рисунке 8.1.

1 и 2 - ход комбайна соответственно "прямо" и "обратно" при подборе валков за двухпоточной жаткой; 3 и 4 - ход комбайна соответственно "прямо" и "обратно" при подборе валков за трехпоточной жаткой

Рисунок 8.1. Изменение потерь за молотилкой комбайна СК-5 на подборе валков пшеницы, образованной жатками с шириной захвата 6м при соотношении 3:С=1:1.5 и скорости комбайна 0.8-1.8 м/с.

В данном случае приведенную подачу в молотилку определяем по формуле

Где ТС и ТП - масса соломы и половины соответственно;

К - опытный коэффициент, К = 1.67;

T - время.

Подачу в молотилку можно приравнять к линейной плотности валка при скорости подбора 1 м/с.

По данным Алтайской МИС при обмолоте валков сформированных жаткой ЖВС-6, при потерях П=1,5% приведенная подача QПр=5 кг/с, а при обмолоте валков, уложенных жаткой ЖВН-6, при тех же потерях QПр=3,94кг/с.

На уборке риса возникает аналогичная ситуация. Для приведенной подачи 1,7кг/с имеют место следующие потери: за подборщиком 1,76% при боковом расположении выбросного окна и 0,92% при центральном расположении; за молотилкой соответственно 0,47 и 0,26%.

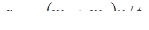

На потери зерна за молотилкой комбайна значительно влияют вид убираемой культуры и тип жаток, если они формируют разные валки (рисунок 8.2).

1, 2 - при подборе валков озимой пшеницы за жатками ЖШН-6 и ЖВН-6; 3, 4 - при подборе валков озимого ячменя за жатками ЖШН-6, ЖВН-6.

Рисунок 8.2. Потери за молотилкой комбайна СК-5А

Характерно, что с увеличением скорости скашивания качество валков за жатками ЖВН-6 и ЖВН-6А ухудшается сильнее, чем за широковалковой жаткой ЖШН-6.

Коэффициент вариации по неравномерности стеблестоя на единице площади составляет в среднем 10-20%. Коэффициент вариации линейной плотности валка составляет 25-40%, достигая в сложных условиях уборки 65%. Коэффициент вариации подачи зерновой и стебельной массы в молотилку достигает 40-60%. На неравномерность подачи валковая жатка влияет значительнее, чем подборщик и транспортер наклонной камеры.

Из-за неравномерности подачи зерновой и стебельной массы в молотилку ее производительность снижается на 20-30%, а дробление и микроповреждения зерна одновременно увеличиваются на 20%. По данным А. А. Лаврова, при подаче 3.5 кг/с и коэффициенте вариации загрузки молотилки 30-40% потери при обмолоте достигают 1,8-4,2%.

Многие исследователи зависимость потерь зерна за молотилкой от подачи описывают показательной зависимостью

Экспоненциальной

Где П - потери за молотилкой, %;

С - коэффициент, характеризующий состояние зерновой и стебельной массы (влажность, засоренность, соломистость и т. д.);

Q - подача, кг/с;

П - показатель степени, обусловленный конструкцией рабочих органов и режимами их работы;

А, В - эмпирические коэффициенты.

Эти зависимости справедливы только при равномерной подаче зерновой и стебельной массы по времени и по ширине молотилки.

Наихудшие результаты по сепарации зерна, увеличенному дроблению соломы и большому недомолоту получаются при треугольной форме сечения валка [12].

Оценим влияние неравномерности линейной плотности валка на потери за молотилкой, приняв следующие допущения:

- - решающее влияние на допустимую подачу зерновой и стебельной массы в молотилку оказывает неравномерность валка; - неравномерность валка имеет характер нормального распределения.

Для решения этой задачи используем методику, предложенную в работах Э. П. Бабенко, Г. Б. Гернецкого, В. П. Санникова, В. И. Иванцова. Предположим, что функция непрерывна и дифференцируема. Разложим ее в ряд Тейлора на интервале (-?; ?) в окрестности математического ожидания Т = М(Q):

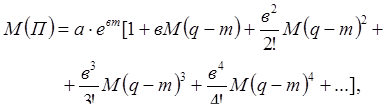

Среднее вероятное значение потерь М(П) получим из условия, что математическое ожидание суммы равно сумме математических ожиданий:

Где М(Q-m) - математическое ожидание разности между величинами Q и M.

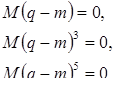

В силу симметричности кривой нормального распределения для величины Q все нечетные центральные моменты равны нулю, то есть

И т. д., а четные центральные моменты равны дисперсии линейной плотности валка, то есть

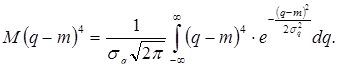

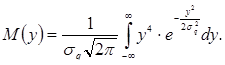

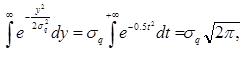

Большую сложность представляет определение четных моментов более высокого порядка. Для нормального распределения

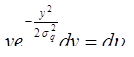

Введем замену, тогда

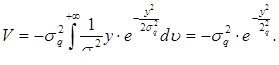

Для вычисления полученного интеграла используем правило интегрирования по частям. Заменив У3 через U, тогда Du = 3У2Dу, а

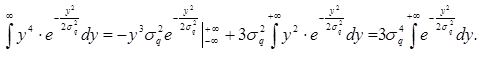

Отсюда

В этом случае

Для вычисления этого интеграла введем замену, тогда При этом

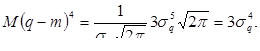

А выражение М(У)4 принимает вид

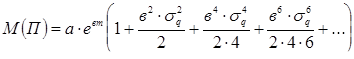

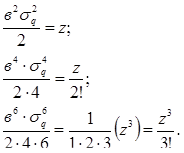

Подставляя полученное выражение в формулу М(П), получим

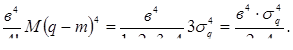

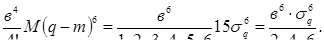

Аналогично получим

Принимая во внимание полученные выражения, имеем после подстановки

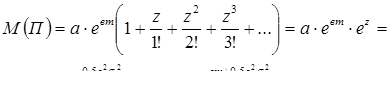

Обозначим через Z.

Преобразовав слагаемые последнего выражения формулы М(П) получим

Тогда выражения М(П) примет вид

Таким образом, сохраняя среднюю линейную плотность валка, потери за молотилкой можно уменьшить в раз.

Если же линейная плотность валка переменная, то для получения минимальных потерь следует уменьшить подачу в молотилку. Результаты экспериментов показали, что при математическом ожидании подачи М(Q)=3 кг/с и тех же условиях потери увеличиваются на 0,79%.

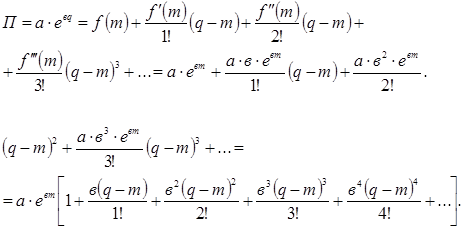

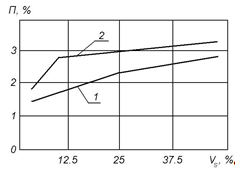

С увеличением неравномерности линейной плотности валка изменяется не только величина, но и фракционный состав потерь (рисунок 8.3).

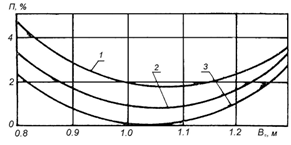

Реальная ширина валка изменяется в пределах 0,8-1,7 м, а длина молотильного барабана - в пределах 1,2-1,5 м; поэтому коэффициент использования длины барабана = 0,41,5. С целью минимизации потерь ширина валка должна быть согласована с шириной молотилки. Зависимость между потерями при обмолоте и шириной молотилки имеет экстремальный характер (рисунок 8.4).

1 - потери дробленым зерном; 2 - потери недомолотом

Рисунок 8.3. Изменение фракционного состава потерь при обмолоте зерновых культур в зависимости от коэффициента вариации VS плотности валка.

1 - 1,1 м/с; 2 - 1,6 м/с; 3 - 2 м/с

Рисунок 8.4. Зависимость суммарных потерь при обмолоте (ширина молотилки 1,2 м) от ширины валка (qпр = 4 кг/с; З:С=1:1) подбираемого комбайном.

Наименьшие потери наблюдаются при ширине валка примерно равной ширине молотилки. При < 1 молотилка оказывается неразгруженной по краям. Например, при подборе валка шириной 0,8-1,1 м и ширине молотилки 1,2 м на двух крайних клавишах соломотряса сосредотачивается 40% зерновой и стебельной массы, а на двух средних - 60%. При подборе валка шириной 1,2-1,3 м соответственно 46 и 54%. В связи с такой неравномерной загрузкой потери за соломотрясом оказались в первом случае значительно выше. Выравнивание загрузки по ширине молотилки происходит еще хуже, если наибольшая масса валка сосредоточена на его краю.

Следует отметить, что неравномерная по ширине загрузка молотилки возникает также в случае, когда валок поступает не по центру подборщика, а со сдвигом. Так, при сдвиге валка относительно оси комбайна только на 0,6 м на одной стороне соломотряса оказывается 73% зерновой и стебельной массы, а на другой - 27%. При этом потери увеличиваются в несколько раз. Поэтому очень важно, чтобы жатка укладывала прямолинейный валок.

Похожие статьи

-

Устранение потерь при подборе валков - Подборщики отечественных и зарубежных конструкций

При подборе валков подборщиками возникают потери, которые зависят от качества уложенного на стерне валка, метеорологических условий, режимов эксплуатации...

-

Подбор и обмолот валков - Подборщики отечественных и зарубежных конструкций

При подборе маломощного и неустойчивого валка потери урожая значительно возрастают, а производительность комбайна снижается. Поэтому хлеба, при...

-

ОЦЕНКА РАЗМЕРНОЙ ХАРАКТЕРИСТИКИ ВАЛКА - Подборщики отечественных и зарубежных конструкций

Укладываемый на стерню поток стеблей после схода с выбросного окна жатки расширяется по ширине[11; 12]. Форма поперечного сечения валка зависит от...

-

Пропускная способность кормоуборочного комбайна при работе на подборе и измельчении валков зависит от параметров питающего аппарата комбайна, мощности...

-

По данным работы [12] среднестатистические потери зерна при скашивании составляют в среднем 40-50% и иногда достигают 80% от общих потерь за жаткой,...

-

Порядок проведения эксперимента - Подборщики отечественных и зарубежных конструкций

1 Производится выбор фона и укладка валков зерновых культур с двух проходов жатками ЖВН-6; ЖВС-6, ЖСК-4В, для кормоуборочных культур -...

-

Для проведения указанной работы в полевых условиях целесообразен следующий математический подход. Априорно постулируем, что изменение линейной плотности...

-

При раздельной уборке хлебов секундная подача хлебной массы в молотильное устройство зависит от целого ряда факторов, важнейшим из которых является...

-

Анализ источников информации показывает, что общим для большинства барабанных подборщиков является применение в них пружинных зубьев и сужающих поток...

-

Барабанный подборщик с пружинными пальцами. Основными условиями качественной работы подборщика являются частота подбора валка, непрерывность поступления...

-

Подборщик к кормоуборочному комбайну КСК-100А [5]. Подборщик состоит из рамы 1, подбирающего барабана 26, шнека 4 прижимного приспособления 6 и...

-

Способы уборки зерновых культур Правильный выбор начала уборки зерновых во всех зонах стран СНГ обосновывают с двух точек зрения: биологической и...

-

Копирующий подборщик комбайна СК-4 [4]. - Подборщики отечественных и зарубежных конструкций

Наряду с подборщиком барабанного типа с пружинными пальцами, навешиваемыми на жатку комбайна, применяют копирующие подборщики, соединяемые...

-

Указанный подборщик применялся на зерноуборочном комбайне ПК-2, который был разработан КБ Тульского комбайнового завода в 1959г. Конструкция барабанного...

-

Подборщики фирмы "IDASS". - Подборщики отечественных и зарубежных конструкций

Подборщики (рисунок 4.55) агрегатируются с комбайнами: Class gamme 600-800; John Deere серии 5000 и 6000; Hesstone 7700; Fiatagri серии 9600; Mengele...

-

Захват подборщика 3,6 м. Задняя часть каркаса сетчатая, что предотвращает выбрасывание массы за ветровой щит. Шнек подборщика имеет винтовую навивку без...

-

1. Определен на основе изучения информационного материала номенклатурный ряд подборщиков для кормоуборочного комбайна "Полесье-800", которые должны иметь...

-

Наиболее распространенным подборщиком к комбайнам СК-4, СК-5 был подборщик барабанного типа с пружинными пальцами и его модификация. Подборщик барабанный...

-

Подборщик к кормоуборочным комбайнам фирмы BMV. - Подборщики отечественных и зарубежных конструкций

Выпускается в двух модификациях захватом 3,8 и 4,3 м. Характерные особенности конструкции подборщиков: 1. Подбирающее устройство имеет изогнутые...

-

Барабанный подборщик с убирающимися пальцами - Подборщики отечественных и зарубежных конструкций

Если в координатах X и Y (рисунок 6.2) отсчет углов T вести от оси Y , то уравнение, движения конца пальца будет иметь вид [4] Где А - расстояние между...

-

Для подбора валков растительной массы применяют подборщики следующих типов: барабанные с пружинными пальцами, барабанные с убирающимися пальцами и...

-

ЗАКЛЮЧЕНИЕ - Подборщики отечественных и зарубежных конструкций

Проведенное изучение технического уровня конструкций современных подборщиков зерноуборочных и кормоуборочных комбайнов показывает, что на подборе валков...

-

Подборщик имеет аналогичную конструкцию предыдущей модели. Захват подборщика 3м. Пневматические опорные колеса имеют размер 18,5х8,5-86Ply, масса...

-

ВВЕДЕНИЕ - Подборщики отечественных и зарубежных конструкций

ГСКБ по зерноуборочной и кормоуборочной технике г. Гомель в настоящее время проводит научно-исследовательские и опытно-конструкторские работы по созданию...

-

Качество сена зависит от проведения целого ряда организационных мероприятий: - своевременная подготовка уборочной техники; - выбор наиболее рациональной...

-

Захват подборщика 3 м (рисунок 4.54). Конструктивные особенности подборщика: 1. Наличие пальчикового механизма на шнеке, что позволяет в зависимости от...

-

Особов В. И. в своем издании "Механическая технология кормов" предложил более подходящие способы, в экономическом плане, заготовки кормов. Ссылаясь на...

-

Производительность ВТМ ЛП-58 Для расчета производительности ВТМ необходимо установить объем трелюемой пачки деревьев. Масса трелюемой пачки будет...

-

При валке БМП МП-5 "Урал-2" , (6.1.1) Где, - сменная производительность, мі; - продолжительность смены, ч; - время регламентированных простоев, ч; -...

-

Основная задача отбора по происхождению -- сохранение чистопородности и экстерьерных особенностей лучших представителей породы, максимальное насыщение...

-

Плодородие почвы является материальной основой урожая и характеризуется комплексом показателей: химических, физических, биологических свойств почвы и ее...

-

Для качественного выполнения технологического процесса необходимо определить следующие факторы: почвенно-климатические условия, направление...

-

Номинальные (нормальные) тяговые усилия трактора с учетом потерь силы тяги на преодоление склона. , Где mэ. , mк. - эксплуатационная и конструктивная...

-

Чтобы получить запланированный урожай дозы минеральных удобрений необходимо систематически совершенствовать и корректировать в зависимости от изменения...

-

Для удержания побегов малины от полегания под тяжестью урожая есть различные способы подвязки. При выращивании малины практикуют веерную подвязку, так...

-

Предприятия, занимающиеся заготовкой и хранением зерновых ресурсов, принимают от хлебосдатчиков партии зерна. Каждую партию зерна вместе с примесями...

-

Ценность ягоды малины - Влияние веерной подвязки малины на начало созревания и качество плодов

Малина богата фруктозой и сахарозой, содержит пектины, органические кислоты, клетчатку, витамины (С, В, РР, D, Е, К, А и др.), медь, калий, фосфор,...

-

Установлено, что с удалением от источника запаха количество получаемой запаховой информации уменьшается пропорционально квадрату расстояния. Но не...

-

Основные генетические параметры популяций (изменчивость, наследуемость, корреляция) подвержены изменениям под влиянием применяемых в стадах систем отбора...

-

Для формирования экологически устойчивых насаждений следует создавать смешанные типы лесокультур с участием главных пород до 70%, сопутствующих до 20,...

ВЛИЯНИЕ КАЧЕСТВА ВАЛКА НА ПОТЕРИ ПРИ ЕГО ПОДБОРЕ И ОБМОЛОТЕ - Подборщики отечественных и зарубежных конструкций