Устранение потерь при подборе валков - Подборщики отечественных и зарубежных конструкций

При подборе валков подборщиками возникают потери, которые зависят от качества уложенного на стерне валка, метеорологических условий, режимов эксплуатации подборщика, состояния культуры на корню в период скашивания.

Опыт работы научно-исследовательских институтов, механизаторов сельского хозяйства позволяет дать рекомендации по снижению потерь [2].

На подборе сухих, малозасоренных валков барабанный подборщик комбайнов СК-5 "Нива" работает удовлетворительно, а на подборе увлажненных (влажность соломы выше 20%), длинносоломистых, засоренных и рисовых валков - надежность технологического процесса подборщика резко снижается. В щели между скатами попадает солома, которая наматывается на пружинные пальцы и несущие их валики. В результате пальцы подборщика гнутся, привод пробуксовывает, что приводит к трудозатратам по его очистке, снижению сменной производительности и снижению коэффициента надежности технологического процесса.

Для частичного устранения наматывания на внутренний механизм подборщика уменьшают зазор между скатами. С этой целью отгибают бортики каждого ската, оставляя зазор между бортиками и пружинным пальцем не менее 1-1,5 мм и соблюдая прямолинейность пальцев.

Для ускорения очистки барабанного подборщика от замотанной соломы, а также для упрощения обслуживания механизма привода пружинных пальцев предлагается жесткое крепление скатов к раме подборщика заменить шарнирным, с возможностью поворота их вокруг этого шарнира (рисунок 2.3).

1 - боковина; 2 - планка; 3 - скат; 4 - палец; 5 - ось шарнира.

Рисунок 2.3. Барабанный подборщик с шарнирным креплением скатов (вид сбоку)

Скат 3 в нижней части имеет шарнир 5, который обеспечивает его поворот без задевания за элементы рамы подборщика. Подборщик в плане показан на рисунке 2.4.

1 - боковины; 2 - зажимное устройство; 3 - кольцо; 4 - пружины; 5 - защелка; 6 - планка; 7 - скаты.

Рисунок 2.4. Барабанный подборщик с шарнирным креплением скатов (вид в плане).

Верхние концы скатов 7 закреплены на общей планке 6, которая фиксируется на боковинах 1 зажимным устройством, выполненным в виде защелки 5, пружины 4 и кольца 3. Для очистки подборщика от соломы, попавшей между скатами, воздействуют на кольцо 3 и освобождают защелку 5, которая держит планку 6, затем поворачивают скаты 7 вокруг шарнира.

Для подбора широких тонкослойных валков или массы из расстила используются комбайны с уширенным на всю ширину захвата жатки подборщиком, который изготавливается многими хозяйствами самостоятельно (рисунок 2.5).

При подборе не очень мощных валков с короткими стеблями растений происходят большие потери зерна, чтобы их уменьшить сотрудниками ВНИИМЭСХ предложено простое приспособление, состоящее из пружинных пальцев, образующих неподвижную граблину. Для этой цели берут запасные граблины подборщика и вставляют вал в отверстия пружин. Затем концы граблин и монтажное ушко разгибают.

Для установки пружинных пальцев снимают накладку и двумя болтами М6х25 крепят их на кронштейнах. Размеры и расположение отверстий в накладке и в нижней части кольца-ската должны быть одинаковыми. Кольца скаты устанавливают на прежние места и нижнюю часть их крепят гайками М16 с пружинными шайбами на выступающих концах болтов, которыми фиксируют пальцы. Верхнюю часть колец-скатов крепят обычным способом.

Если подборщик предназначен для подбора узких валков, то на трех-четырех крайних кронштейнах, расположенных с обеих сторон, неподвижные пальцы не ставят.

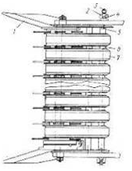

1 - центральный вал; 2 - ведущая боковина левого подборщика; 3 - пружинный палец; 4 - крестовина; 5 - стопор; 6 - соединительная муфта; 7 - шпоночная канавка; 8 - ведущая боковина правого подборщика; 9 - граблина; 10 - ведомая боковина правого подборщика; 11 - скат; 12 - ведущая крестовина левого подборщика.

Рисунок 2.5. Схема оборудования уширенного четырехметрового подборщика.

Не крепят пальцы также под кольцом-скатом, прикрывающим центральную опору труб граблин, так как их пружины будут задевать за крестовину. Неподвижная граблина, образованная из пружинных пальцев, при движении подборщика прочесывает стерню и улавливает оставшиеся на ней стебли после прохода основных подвижных граблин. По мере накопления стебли подхватываются подвижными пальцами подборщика.

Информация показывает, что в отдельных хозяйствах для подбора валков используют лопастной подборщик. Он представляет собой шестигранный вал, на котором укреплено шесть лопастей из прорезиненного ремня. Диаметр подборщика 130 мм. При подборе короткостебельных культур его устанавливают возможно ближе к шнеку, а при подборе длинностебельных его расстояние увеличивают. Характерные условия для подбора:

- - урожайность, ц/га 18,2-14,3; - высота стерни, см 11-14; - ширина валка, см 72-85; - расстояние от почвы

До валка, см 3-6;

- - вес метра валка, кг 2,4-3,1; - влажность зерна, % 10,6-12,1; - влажность соломы, % 7,2-9,6.

Уменьшение потерь объясняется улучшением технологического процесса подбора. Валок, подбираемый лопастным подборщиком, сравнительно плавно перегибается, а высота его подъема меньше, чем у производственного подборщика.

Для предотвращения наматывания стеблей при подборе валков влажных длинностебельных культур предусмотрена отражательная лопасть. Ее устанавливают вплотную к вращающимся лопастям на 10-15 мм ниже их верхнего положения и крепят к платформе.

Лопастной подборщик применяли также и на подборе прибитых к земле валков, для чего на его лопасти прикрепляли металлические гребенки с высотой зуба 30 мм. Интервал между зубьями 30-35 мм.

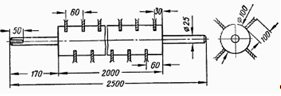

При подборе валков, образованных при скашивании низкорослых хлебов, особенно ячменя, комбайны с производственными подборщиками теряют очень много зерна. Для уменьшения этих потерь в отдельных хозяйствах Красноярского края применили специальную подбирающую щетку, ее устанавливают впереди подборщика. Она состоит (рисунок 2.6) из двух деревянных цилиндров.

Рисунок 2.6. Щетка для подбора валков, образованных при скашивании низкорослых хлебов.

Ее длина равна рабочей ширине захвата подборщика, установленного на комбайне. По всей длине полуцилиндров делают паз для вала диаметром 25-30 мм. На каждом полуцилиндре, на расстоянии 60 мм друг от друга, сверлят в радиальном направлении ряд отверстий диаметром 8-10 мм для установки отрезков троса. Отверстия размещают в 4-5 рядах по винтовой линии на расстоянии 30-40 мм друг от друга. С внутренней стороны между соседними отверстиями делают углубления для укладки троса. Берут отрезки стального троса длиной 300 мм, Сгибают в виде скоб и вставляют в отверстия полуцилиндров с внутренней стороны. Толщина троса должна быть 7-8 мм. Его концы после закрепления стяжными болтами полуцилиндров должны быть слегка распущены и закручены проволокой. Вал подбирающей щетки устанавливают в двух подшипниках. На одном его конце укрепляют звездочку, которая получает вращение от вала подборщика. Обороты щетки регулируют установкой сменных звездочек. Подбирающую щетку крепят на кронштейнах, смонтированных впереди на полозках подборщика. Для этого последние удлиняют. Для предотвращения разбрасывания колосьев щеткой и подборщиком над ним на высоте 300-400 мм устанавливают металлическую сетку или деревянную решетку.

Подбор широких разбросанных валков осуществляют вышеуказанными широкозахватными подборщиками, изготавливаемыми в хозяйственных условиях, на уборке кормовых культур применяют подборщики захватом 3; 4,2; 6,6 м.

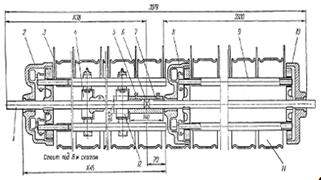

Для обеспечения оптимального режима работы подборщика барабанного типа ВНИИМЭСХ разработан специальный указатель (рисунок 2.7).

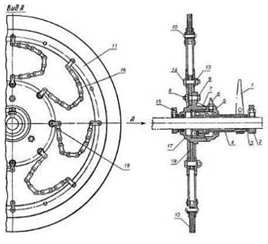

Его устанавливают на приводном валу подборщика с правой стороны левого делителя шнековой жатки. Указатель (см. рисунок 2.7) состоит из эластичного диска 12, кольца 11, подшипника 7 с корпусом 17, втулки 4 с указателем 1 других деталей. Копирующее колесо изготовлено из эластичного диска 12, соединенного при помощи двух металлических колец 11 с диском 19, который болтами укреплен на корпусе 17 подшипника. Диаметр колеса равен окружности, описываемой концом пальца подборщика в рабочей зоне.

1 - указатель; 2 - стопорное кольцо; 3 - шайба; 4 - втулка; 5 - крышка подшипника; 6 - масленка; 7 - подшипник №306; 8 - гайка с пружинной шайбой; 9 - болт; 10 - заклепка; 11 - кольцо; 12 - диск; 13 - гайка с пружинной шайбой; 14 - болт; 15 - винт; 16 - втулочно-роликовая цепь, с шагом 15,875 мм; 17 - корпус подшипника; 18 - шайба; 19 - диск.

Рисунок 2.7. Автоматический указатель оптимального режима работы подборщика.

Спицы сделаны из втулочно-роликовой цепи, что позволяет колесу хорошо копировать рельеф почвы. Каждая спица состоит из 12 звеньев (шаг цепи 15,875 мм). Они соединяют колесо с корпусом подшипника. Внутренняя обойма насажена на вал подшипника. Втулка изготовлена из трубы длиной 95 мм. С одной стороны у нее сделана сеть выступов, которыми она входит в зацепление с сепаратором подшипника по впадинам между шариками. На другом конце втулки укреплена стрелка.

Работает указатель следующим образом. При перекатывании колеса по полю обоймы подшипника движутся в разные стороны. Если внутренняя обойма вращается в 1,83 раза быстрее наружной, то сепаратор стоит на месте, а следовательно и втулка со стрелкой остаются неподвижными. Это означает, что окружная скорость конца пальца подбирающего механизма в 1,83 раза больше скорости движения комбайна, то есть работа протекает в режиме, который обеспечивает наименьшие потери зерна при подборе валков.

Вращение стрелки, по направлению движения пальцев барабана подборщика, происходит при увеличении соотношения скоростей. Чтобы сохранить соотношение равным 1.83, нужно увеличить скорость комбайна или уменьшить обороты валка подборщика.

При вращении стрелки в обратном направлении для сохранения указанного соотношения уменьшают скорость комбайна или увеличивают обороты вала подборщика. По данным ВНИИМЭСХ отношение VH/VM должно быть 1,8-2. ВНИИТИМЭСХ для предотвращения потерь на подборе валков разработана неподвижная граблина, состоящая из пружинных пальцев. В качестве таких пальцев используют специально-изогнутые запасные граблины подборщиков.

Каждую секцию неподвижной грабельной решетки закрепляют внутри кольца-ската на кронштейне накладкой с двумя болтами М 6.

Размеры и взаимное положение отверстий на накладке должны быть такими же, как и на нижней части ската. После закрепления пальцев кольца-скаты устанавливают на прежние места. Для этого нижнюю часть закрепляют гайками с пружинными шайбами. Пружинные пальцы неподвижной граблины при подборе валков вычесывают стебли из стерни, оставшиеся после прохода основных (подвижных) граблин (пальцев). По мере накопления стеблей неподвижная грабельная решетка очищается от хлебной массы подвижными пальцами.

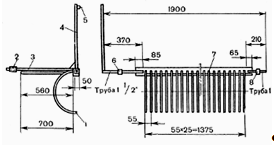

Для сбора колосьев, не поднятых подборщиком, механизаторами Целинского района Ростовской области применяют приспособление (рисунок 2.8), состоящее из уголка 50х50 мм, по концам которого приваривают цапфы из трубы диаметром 1,5 дюйма к полке уголка на расстоянии 55 мм.

К полке уголка на расстоянии 55 мм друг от друга приваривают 25 обрубленных пружинных зубьев с выбракованных прополочных боронок. Приспособление прикрепляют к нижним уголкам боковин копнителя (комбайн СК-5 "Нива") двумя кронштейнами, изготовленными из полосовой стали 40х10 мм.

1 - пружинные зубья; 2 - груз; 3 - кронштейн; 4 - двуплечий рычаг; 5 - трос; 6, 8 - цапфы; 7 - уголок 50х50 мм.

Рисунок 2.8. Приспособление для сбора колосьев, не поднятых подборщиком.

Загнутые концы кронштейнов выполняют роль подшипников для цапф. К цапфе приваривают двуплечий рычаг, на одно плечо которого устанавливают груз, а к другому крепят тросик (или веревку), с помощью которого комбайнер управляет приспособлением.

По мере накопления колосьев, не поднятых подборщиком, но захваченных пружинными зубьями, комбайнер поворачивает тросом двуплечий рычаг, а вместе с ним угольник с пружинными зубьями, оставляя на земле сноп собранных колосьев. Затем помощник комбайнера подбирает его и укладывает на необмолоченный соседний валок.

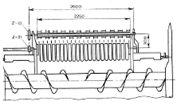

Представляет интерес предложение механизаторов Ростовской области по оборудованию подборщика дополнительным пальцевым барабаном (рисунок 2.9).

Рисунок 2.9. Схема подборщика с дополнительным пальцевым барабаном

Он состоит из двухдюймовой трубы, в конце которой вварены цапфы диаметром 25мм и трех валов с пружинными пальцами, снятыми с выбракованного подборщика. Пальцы при этом заранее укорачивают на 40мм. Валы с пальцами укрепляют на равном расстоянии друг от друга по окружности так, чтобы пальцы их размещались в промежутках между пальцами подборщика.

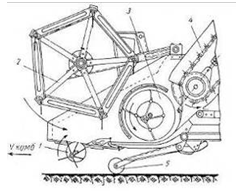

Заслуживает внимание конструкция широкозахватного барабанного подборщика конструкции СЗНИИСХ, который работает совместно с эксцентриковым мотовилом жатки комбайна, благодаря чему образуется широкозахватный комбинированный подбирающе-подающий рабочий орган (рисунок 2.10).

Так как эксцентриковое мотовило в значительной степени помогает подборщику поднимать растительную массу из валков и подавать ее к шнеку жатки, то это позволило, не ухудшить качество подбора, снизить окружную скорость пальцев подборщика до VN=(1,10...1,15)VK, где VN - окружная скорость пальцев подборщика; VK - поступательная скорость комбайна.

В то же время при работе подборщика без мотовила скорость пальцев подборщика в 2...2,5 раза больше VK, для обеспечения подъема и подачи растительной массы к шнеку жатки.

1 - широкозахватный подборщик; 2 - эксцентриковое мотовило; 3 - шнек жатки комбайна; 4 - транспортер наклонной камеры; 5 - опорный каток жатки.

Рисунок 2.10. Схема жатки комбайна СК-3, оборудованной широкозахватным барабанным подборщиком конструкции СЗНИИСХ

Благодаря снижению окружной скорости пальцев широкозахватного барабанного подборщика уменьшается ударное воздействие пальцев на подбираемую массу, а это в свою очередь, позволяет практически предотвратить потери зерна от вымолота массы подборщика.

Для обеспечения снятия подаваемой подборщиком массы с вращающегося кожуха, окружная скорость пальцев мотовила на участке прохода над подборщиком превышает в 1,10-1,15 раза окружную скорость кожуха подборщика.

Анализ рекомендуемой информации показывает, что потери за барабанными подборщиками, навешиваемыми на самоходные комбайны, колеблются в широких пределах: от 0,3 до 5% и более к урожаю.

Эти колебания зависят от условий работы подборщика, которые характеризуются: параметрами и структурой валка (шириной, толщиной, расположением над почвой, связностью, направлением и длиной стеблей, плотностью укладки и т. д.), качеством среза (равномерностью высоты стерни), выравненностью поверхности поля, влажностью хлебостебельной массы, режимом работы подборщика.

Режим работы подборщика определяют отношением скоростей концов пальцев подбирающих граблин в рабочей зоне и поступательного движения комбайна, а также высотой установки подборщика над почвой. Потери за подборщиком тем меньше, чем лучше сформирован валок и выше подвешен на стерне. Хорошо сформированным считается валок, который по ширине не превышает 1,6 м, по толщине находится в пределах 10-18 см (в зависимости от зоны), стебли в котором уложены под углом 10-25 к оси валка, имеющий стеблестой длиной более 35 см, не имеющий колосьев, касающихся почвы, в котором соломины уложены под углом к горизонту, обеспечивающим стекание атмосферной влаги от колоса к камню, а не наоборот; имеющий объемный вес 30-40 кг/м3. Наиболее предпочтительным и в данном случае являются валки, образуемые встречно-поточными жатками типа ЖРК-5, ЖВС-6, ЖРС-4,9.

Важным условием качества подбора хлебных валков является правильное направление движения комбайна. Как правило, одинарные валки следует подбирать, направляя комбайны по ходу движения жатки. Однако бывают случаи, когда погодные условия или другие обстоятельства не позволяют вовремя подбирать валки. Длительное пребывание валков на стерне, особенно в дождливую и ветреную погоду, приводит к сильному оседанию колосовой части и падению колосьев на почву. Такие валки механизаторы называют опрокинутыми. Чаще всего это случается с валками ячменя. Подбор этих валков сопровождается большими потерями, если комбайн движется по ходу движения жатки. В ряде хозяйств Ростовской и других областей механизаторы подбирают опрокинутые валки, направляя комбайн с противоположной стороны, добиваясь при этом более чистого подбора стеблей. Направление движения комбайна в таком случае определяют только при участии агронома.

Валки, уложенные друг на друга с двух проходов при челночном способе движения, подбирают, двигаясь по ходу жатки, уложившей первый валок.

Непременным условием чистого подбора хлебной массы из валка является выбор правильного числа оборотов подбирающих граблин и поступательной скорости движения комбайна.

При подборе валков устанавливают такое число оборотов подборщика, чтобы окружная скорость по концам пальцев была выше поступательной скорости движения комбайна примерно в 1,2-1,4 раза. При правильно выбранном числе оборотов масса полностью подбирается из валков и не задерживается на подборщике. Однако, чтобы избежать выбивания зерен из колосьев и перебивания массы, чрезмерно увеличивать обороты подбирающего устройства не рекомендуется. Увеличение скорости перемещения подборщика на подборе влажных валков приводит к забиванию щелей между скатами.

При подборе валков гороха установлено, что основные потери семян гороха от осыпания происходят в момент подбора валков, когда прочность створок оказывается в 2 раза ниже, чем в день скашивания массы. Наименьшие потери при подборе валков достигаются, когда скорость пальцев подборщика превышает скорость движения комбайна в 2...2,5 раза. При жаркой, сухой погоде подбор валков созревшего гороха для уменьшения потерь семян производят в утренние и вечерние часы.

По информации ВНИИМЭСХ отношение скорости наружной обоймы барабанного подборщика к скорости движения комбайна на уборке зерновых должно быть в пределах 1,8-2. Аналогичные режимы работы подборщика рекомендуются при подборе короткостебельных валков.

Наглядным признаком удовлетворительного режима работы подборщика, по которым следует ориентироваться при выборе оборотов граблин, являются следующие:

- - хлебостебельная масса поступает на платформу непрерывной лентой, не разрывается на порции; - хлебостебельная масса плавно поднимается со стерни без крутого перегиба перед кольцами-скатами: - при подборе валков не замечается перебитых или отломанных колосьев, отбрасываемых граблинами от подборщика; - стебли не сдвигаются подборщиком по ходу движения комбайна; - пальцы граблин не зарываются в почву и не бросают ее перед подборщиком.

Если хлебостебельная масса растягивается, вырывается порциями из валка или заметно прочесывается пальцами, что нередко сопровождается отбрасыванием перебитых или отломившихся колосьев, то это верный признак повышения оборотов подбирающих граблин. Толкание (сдвигание вперед) хлебостебельной массы подборщиком свидетельствует о недостаточности оборотов граблин.

Похожие статьи

-

Барабанный подборщик с пружинными пальцами. Основными условиями качественной работы подборщика являются частота подбора валка, непрерывность поступления...

-

Качество сформированного валка существенно влияет на потери при работе последующих сельскохозяйственных машин. К ним относятся подборщики и молотилки....

-

Подбор и обмолот валков - Подборщики отечественных и зарубежных конструкций

При подборе маломощного и неустойчивого валка потери урожая значительно возрастают, а производительность комбайна снижается. Поэтому хлеба, при...

-

Пропускная способность кормоуборочного комбайна при работе на подборе и измельчении валков зависит от параметров питающего аппарата комбайна, мощности...

-

Анализ источников информации показывает, что общим для большинства барабанных подборщиков является применение в них пружинных зубьев и сужающих поток...

-

Наиболее распространенным подборщиком к комбайнам СК-4, СК-5 был подборщик барабанного типа с пружинными пальцами и его модификация. Подборщик барабанный...

-

Захват подборщика 3,6 м. Задняя часть каркаса сетчатая, что предотвращает выбрасывание массы за ветровой щит. Шнек подборщика имеет винтовую навивку без...

-

Порядок проведения эксперимента - Подборщики отечественных и зарубежных конструкций

1 Производится выбор фона и укладка валков зерновых культур с двух проходов жатками ЖВН-6; ЖВС-6, ЖСК-4В, для кормоуборочных культур -...

-

Подборщик к кормоуборочному комбайну КСК-100А [5]. Подборщик состоит из рамы 1, подбирающего барабана 26, шнека 4 прижимного приспособления 6 и...

-

По данным работы [12] среднестатистические потери зерна при скашивании составляют в среднем 40-50% и иногда достигают 80% от общих потерь за жаткой,...

-

Подборщики фирмы "IDASS". - Подборщики отечественных и зарубежных конструкций

Подборщики (рисунок 4.55) агрегатируются с комбайнами: Class gamme 600-800; John Deere серии 5000 и 6000; Hesstone 7700; Fiatagri серии 9600; Mengele...

-

Указанный подборщик применялся на зерноуборочном комбайне ПК-2, который был разработан КБ Тульского комбайнового завода в 1959г. Конструкция барабанного...

-

Для подбора валков растительной массы применяют подборщики следующих типов: барабанные с пружинными пальцами, барабанные с убирающимися пальцами и...

-

Подборщик имеет аналогичную конструкцию предыдущей модели. Захват подборщика 3м. Пневматические опорные колеса имеют размер 18,5х8,5-86Ply, масса...

-

При раздельной уборке хлебов секундная подача хлебной массы в молотильное устройство зависит от целого ряда факторов, важнейшим из которых является...

-

Способы уборки зерновых культур Правильный выбор начала уборки зерновых во всех зонах стран СНГ обосновывают с двух точек зрения: биологической и...

-

ЗАКЛЮЧЕНИЕ - Подборщики отечественных и зарубежных конструкций

Проведенное изучение технического уровня конструкций современных подборщиков зерноуборочных и кормоуборочных комбайнов показывает, что на подборе валков...

-

Копирующий подборщик комбайна СК-4 [4]. - Подборщики отечественных и зарубежных конструкций

Наряду с подборщиком барабанного типа с пружинными пальцами, навешиваемыми на жатку комбайна, применяют копирующие подборщики, соединяемые...

-

Для проведения указанной работы в полевых условиях целесообразен следующий математический подход. Априорно постулируем, что изменение линейной плотности...

-

ОЦЕНКА РАЗМЕРНОЙ ХАРАКТЕРИСТИКИ ВАЛКА - Подборщики отечественных и зарубежных конструкций

Укладываемый на стерню поток стеблей после схода с выбросного окна жатки расширяется по ширине[11; 12]. Форма поперечного сечения валка зависит от...

-

Барабанный подборщик с убирающимися пальцами - Подборщики отечественных и зарубежных конструкций

Если в координатах X и Y (рисунок 6.2) отсчет углов T вести от оси Y , то уравнение, движения конца пальца будет иметь вид [4] Где А - расстояние между...

-

Подборщик к кормоуборочным комбайнам фирмы BMV. - Подборщики отечественных и зарубежных конструкций

Выпускается в двух модификациях захватом 3,8 и 4,3 м. Характерные особенности конструкции подборщиков: 1. Подбирающее устройство имеет изогнутые...

-

ВВЕДЕНИЕ - Подборщики отечественных и зарубежных конструкций

ГСКБ по зерноуборочной и кормоуборочной технике г. Гомель в настоящее время проводит научно-исследовательские и опытно-конструкторские работы по созданию...

-

1. Определен на основе изучения информационного материала номенклатурный ряд подборщиков для кормоуборочного комбайна "Полесье-800", которые должны иметь...

-

Качество сена зависит от проведения целого ряда организационных мероприятий: - своевременная подготовка уборочной техники; - выбор наиболее рациональной...

-

Захват подборщика 3 м (рисунок 4.54). Конструктивные особенности подборщика: 1. Наличие пальчикового механизма на шнеке, что позволяет в зависимости от...

-

Особов В. И. в своем издании "Механическая технология кормов" предложил более подходящие способы, в экономическом плане, заготовки кормов. Ссылаясь на...

-

Для формирования экологически устойчивых насаждений следует создавать смешанные типы лесокультур с участием главных пород до 70%, сопутствующих до 20,...

-

Опрыскивание - метод химической защиты растений, заключающийся в нанесении на обрабатываемую поверхность (почвы или растений) пестицидов в виде...

-

Биологические особенности картофеля Картофель (Solanum tuberosum) - это однолетнее травянистое растение. вырастающее до 100 сантиметров в высоту и...

-

Производительность ВТМ ЛП-58 Для расчета производительности ВТМ необходимо установить объем трелюемой пачки деревьев. Масса трелюемой пачки будет...

-

1. Нагноение. Для профилактики и устранения нагноения используют Антисептики и антибиотики. Используют Сульфа амидные препараты, растворы Йода и др....

-

Введение - Антибиотикочувствительность бактерий, выделенных при отитах собак

На сегодняшний день большой интерес представляет роль бактериальных биопленок в патологических процессах. Биопленки - сложные микробные сообщества,...

-

Лен относится к числу лучших прядильных культур. Его возделывают главным образом для получения натурального волокна, а также семян, из которых отжимают...

-

При валке БМП МП-5 "Урал-2" , (6.1.1) Где, - сменная производительность, мі; - продолжительность смены, ч; - время регламентированных простоев, ч; -...

-

Основная задача отбора по происхождению -- сохранение чистопородности и экстерьерных особенностей лучших представителей породы, максимальное насыщение...

-

Основная причина порчи рыбы - ферментативные процессы, ведущие к распаду тканей в результате глубокого автолиза, активной жизнедеятельности различной...

-

Предприятия, занимающиеся заготовкой и хранением зерновых ресурсов, принимают от хлебосдатчиков партии зерна. Каждую партию зерна вместе с примесями...

-

Диета при панкреатите у собак Панкреатит - это воспаление поджелудочной железы, сопровождающееся отеком и гибелью клеток тканей железы, нарушением...

-

К культивации предъявляются такие требования: своевременное ее применение, она должна быть равномерной и на заданную глубину (допускается отклонение от...

Устранение потерь при подборе валков - Подборщики отечественных и зарубежных конструкций