Методика расчета параметров кавитационного измельчителя-диспергатора для производства жидких кормовых смесей

Государственная программа устойчивого развития села на 2011-2015 гг. в отрасли свиноводства предусматривает к 2015 г. получать среднесуточный привес молодняка не менее 650 граммов при 10% рентабельности производства свинины [1]. Для достижения указанных показателей необходимо разработать рационы с конверсией 3,0-3,2 килограмма корма на 1 килограмм прироста живой массы, а также снизить стоимость кормовой единицы. Приоритетным направлением развития АПК в контексте Государственной программы являются научные исследования, направленные на разработку новейших технологий производства для обеспечения устойчивого роста эффективности сельского хозяйства [1].

Таким образом, основной задачей разрабатываемых технологий и оборудования для приготовления кормов является рост эффективности использования кормового потенциала зерна. Подобные разработки базируются на принципиально новых инженерных решениях, в основе которых лежит интенсивное импульсное воздействие на обрабатываемую среду [2].

Авторами статьи разработана и внедрена технология приготовления жидких кормовых смесей из плющеного зерна [3] с использованием кавитационного измельчителя-диспергатора, принадлежащего к классу роторно-импульсных аппаратов [4].

Анализ источников

Роторные импульсные аппараты являются эффективным устройством для комплексного воздействия на обрабатываемую среду [4]. Данные устройства входят в состав технологических линий для диспергирования различных материалов в жидкости, приготовления высокодисперсных суспензий и эмульсий, интенсификации массообменных процессов, гомогенизации и обеззараживания жидкостей [5]. Кавитационная обработка применяется в производстве пищевых (соки, пюре, пасты, майонезы, кетчупы, гомогенизированное молоко) и технических (смазочно-охлаждающие жидкости, водо-топливные эмульсии, лакокрасочные материалы) продуктов, а также для обеззараживания канализационных стоков и биологически зараженных водных сред [5, 6, 7].

Целью применения эффекта кавитации в технологическом процессе приготовления жидких кормовых смесей является обеспечение углубленной обработки зерна, включающей инактивацию антипитательных веществ, осахаривание крахмала, гидролиз клетчатки, и обеззараживания конечного продукта от патогенной микро - и макрофлоры [8].

Параллельно с кавитационной обработкой происходит механическое разрушение частиц зерна рабочими органами диспергатора, которое необходимо для приведения дисперсности готовой кормосмеси в соответствие с ее нормативными значениями [9].

Методы исследования

С целью интенсификации кавитационного и механического воздействия на обрабатываемую кормовую смесь авторами были проведены теоретические и лабораторные исследования для определения оптимальных параметров измельчителя-диспергатора [10, 11, 12, 13]. На заключительном этапе исследований было проведено внедрение экспериментальной линии диспергирования плющеного зерна в технологический процесс приготовления кормовых смесей на свинокомплексе ОАО "Совхоз-комбинат "Сож" Гомельского района [3].

Основная часть

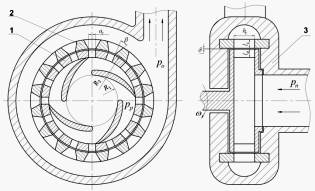

Анализ результатов исследований [10, 11, 12, 13] позволяет выделить основные воздействия на кормовую смесь, вызывающие ее качественное преобразование, а также параметры оборудования, определяющие их интенсивность (рис. 1).

Рис. 1 Кавитационный измельчитель-диспергатор кормов: 1- ротор; 2 - статор; 3 - корпус

Для кавитационной обработки кормосмеси наиболее значимыми параметрами являются: рабочее давление (рО, кПа); давление, развиваемое ротором (рР, кПа), которое определяется угловой скоростью (щ, с-1), наружным радиусом (R2, м) и начальным радиусом установки лопаток (R1, м); длина канала ротора (lP, м) и статора (lC, м); угол наклона боковых стенок канала статора (,°). На эффективность измельчения в большей степени оказывают влияние следующие параметры: ширина канала статора (аС, м), окружная скорость ротора (vP, м/с), зазор между ротором и статором (д, м).

Глубина канала статора (hC, м), количество каналов ротора (zP) и статора (zC) влияют на подачу диспергатора и определяются исходя из требуемой производительности установки.

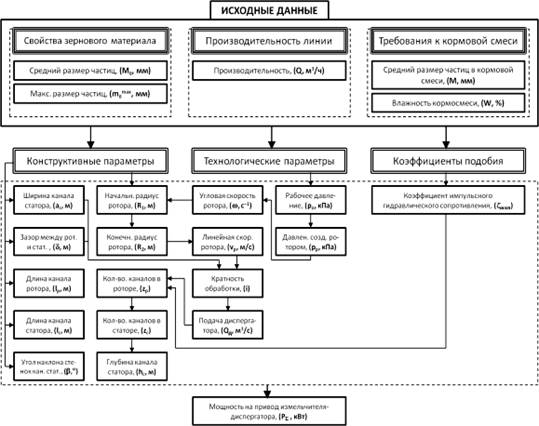

Для обеспечения оптимального режима кавитационной и механической обработки кормовой смеси с гарантированным качеством получаемого продукта необходимо иметь возможность определять рациональные значения вышеуказанных параметров в зависимости от производительности линии диспергирования, а также физико-механических свойств зернового сырья и конечного продукта. В результате решения поставленной задачи была разработана методика и алгоритм расчета параметров диспергатора (рис. 2).

Рис. 2 Алгоритм расчета диспергатора

На первом этапе расчета определяют значения параметров, влияющих на интенсивность кавитационной обработки кормосмеси: рабочее давление (рО, кПа), угловую скорость (щ, с-1), наружный (R2, м) и внутренний (R1, м) радиусы ротора, длину канала статора (lC, м) и угол наклона его боковых стенок (,°). Оптимальные значения параметров рО, lC и были получены в результате многофакторного эксперимента [13] и в дальнейшем расчете принимаются в пределах: рО = 175-185 кПа, lC = 0,024-0,025 м, = 1,8-2,6°.

Исследованиями [13] было установлено, что максимальная интенсивности кавитации достигается при минимальных значениях lP, в связи с чем при расчете диспергатора целесообразно принять минимально возможное значение длины канала ротора, ограничивающееся его прочностью.

Параметры R1, R2 и щ влияют на величину давления рР, создаваемого ротором, которое, в свою очередь, образует перепад давлений между полостью ротора и отводом диспергатора. Принимая во внимание результаты лабораторных исследований [13], оптимальные значения рР составят 250-270 кПа. С другой стороны, значение рР может быть получено по формуле Эйлера для рабочего колеса центробежного насоса [14], после преобразования которой возможно определение взаимосвязанных параметров R1, R2 и щ:

, м, (1)

Где рП - статическое давление в подводе диспергатора, Па; с - плотность кормосмеси, кг/м3; зГ - гидравлический к. п.д., зГ = 0,80-0,96 [14]; kЛ - поправочный коэффициент, kЛ ? 0,8 [14].

Величина статического давления в подводе варьируется в пределах 80-110 кПа [14] и зависит от вертикального расположения диспергатора по отношению к кормоприготовительному баку.

Расчетное значение плотности с в рациональных диапазонах варьирования влажности кормосмеси 65-75% [9] и плющеного зерна 30-40% [15] находится в пределах 1060-1080 кг/м3.

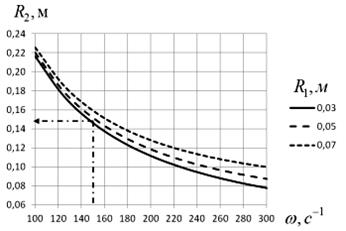

С учетом вышеозначенного параметр R2 может быть определен путем подстановки в формулу (1) фиксированных значений R1 или с использованием номограммы на рис. 3. Подставляемые значения щ целесообразно принимать равными синхронным угловым скоростям трехфазных электродвигателей (104,7; 157,1; 314,2 с-1) с поправкой на величину магнитного скольжения [16].

Рис. 3 Номограмма определения R2

По номограмме на рис. 3 приняты следующие значения параметров: щ = 151,8 с-1, R1 = 0,05 м, R2 = 0,15 м.

Производительность линии диспергирования Q определяется соотношением [12]:

, м3/ч, (2)

Где QД - подача диспергатора, м3/с; iД - кратность обработки кормовой смеси.

Согласно формуле (2), для обеспечения заданной производительности линии диспергирования подача диспергатора должна быть равна:

, м3/с. (3)

Кратность обработки iД принимается исходя из динамики изменения средневзвешенного диаметра частиц кормосмеси М. Теоретические исследования зависимости М от конструктивно-технологических параметров диспергатора описаны в работе [10], согласно которым наибольшее влияние на эффективность измельчения частиц зерна в кормосмеси оказывают следующие факторы: ширина канала статора аС, окружная скорость ротора vP и зазор между ротором и статором д.

Для повышения эффективности измельчения плющеного зерна [10] ширину канала статора аС целесообразно принимать наименьшей, соблюдая при этом условие его незабиваемости частицами кормовой смеси [17]:

, м, (4)

Где - максимальный размер частиц в сырье, мм.

Например, для диспергирования плющеного зерна с мм значение аС = 0,018 м.

Величина окружной скорости vP после выбора значений щ и R2 определится по формуле:

, м/с. (5)

В ходе исследований влияния величины зазора д на качественные показатели работы диспергатора было установлено, что наибольшая интенсивность кавитации и лучшее качество измельчения частиц зерна в кормосмеси достигаются при значениях д близких к нулю [10]. В связи с чем при расчете диспергатора величина д принимается минимально возможной, исходя из точности изготовления рабочих органов и их опор. Также следует учитывать, что при диспергировании кормосмеси механическому разрушению подлежат только те частицы, размеры которых больше д, так как в противном случае они проскочат в зазор между рабочими органами без разрушения, поэтому нецелесообразно принимать значение д больше требуемого средневзвешенного диаметра частиц в кормосмеси, т. е. не более 0,001 м [9]. Для дальнейших расчетов принято значение д = 0,0008 м.

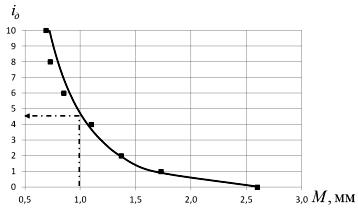

После определения значений аС, vP и д проводится моделирование процесса измельчения зернового материала с начальным средневзвешенным диаметром частиц М0 по разработанной методике [10], затем по графику изменения М определяется требуемая кратность диспергирования iД. Данный график для М0 = 2,6 мм показан на рис. 4.

Рис. 4 Номограмма определения iД

С целью проверки достоверности предлагаемой методики на номограмму (рис. 4) нанесли экспериментальные значения средневзвешенного диаметра частиц, полученные по результатам хозяйственных испытаний [18]. Из рис. 4 видно, что расчетные данные в достаточной степени соответствуют экспериментальным; относительная погрешность в интервале iД = 0-4 составляет менее 4%.

Используя номограмму на рис. 4, по значению требуемого средневзвешенного диаметра частиц зерна в кормосмеси МК определяем кратность ее обработки iД. Например, для МК = 1 мм требуемая кратность обработки равна 4,73, после чего подача диспергатора QД, рассчитанная по формуле (3), составит 0,011 м3/с при требуемой производительности линии Q = 8 м3/ч.

С другой стороны, подача QД может быть определена по теоретической зависимости [19]:

, м3/с, (6)

Где рО - рабочее давление, Па; hC - глубина канала статора, м; с - плотность кормосмеси, кг/м3; - коэффициент гидравлического сопротивления модулятора [19]; - коэффициент импульсного гидравлического сопротивления; vMin - скорость движения жидкости по перекрытому каналу статора [19], м/с; zP, zC - соответственно количество каналов в роторе и статоре; lР, lС - соответственно длина канала ротора и статора, м.

В зависимость (6) входит три конструктивных параметра: zC, zP и hC. Для определения их значений выразим из формулы (6) произведение (zCHC):

, м. (7)

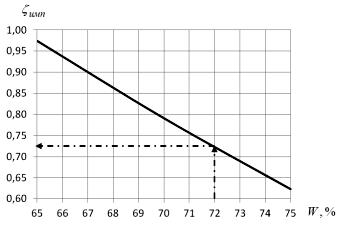

Значения эмпирического коэффициента, входящего в состав формулы (7), были определены в ходе экспериментальных исследований, из результатов которых следует, что находится в зависимости от рабочего давления рО и влажности обрабатываемой кормосмеси W. Для оптимального рабочего давления pO = 180 кПа [13] значения могут быть определены по номограмме на рис. 5.

Рис. 5 Номограмма определения

Таким образом, для влажности кормосмеси W = 72% значение составит 0,72.

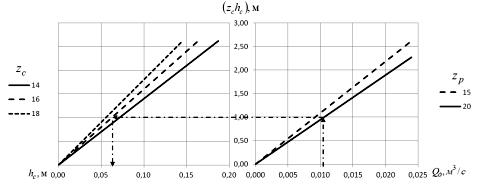

Выполнив подстановку значений, и vMin [19] в формулу (7), можно определить параметр (zCHC) при различных значениях zP. Следующим шагом является определение глубины канала статора по соотношению путем подстановки значений zC. Данный процесс наглядно проиллюстрирован номограммой на рис. 6.

Рис. 6 Номограммы определения zP, zC и hC

По номограммам принимаем zP = 20, zC = 16, hC = 0,062 м.

Мощность на привод измельчителя-диспергатора может быть представлена в виде трех составляющих [20]:

, кВт, (8)

Где РИзм - мощность на измельчение частиц зерна в кормосмеси, кВт; РВн. тр - мощность на преодоление сил вязкого трения в зазоре между ротором и статором, кВт; PQ - мощность на создание потока кормосмеси, кВт.

Проведенные исследования [20] составляющих формулы (8) показали, что значения РИзм определяются физико-механическими свойствами плющеного зерна и кормосмеси, на которые, в свою очередь, влияют многие случайные и неконтролируемые факторы: свойства зернового сырья для плющения (влажность, гранулометрический состав, биологическая спелость, сорт зерна и т. п.); технология плющения и консервирования (режим работы плющильного аппарата, применяемый консервант); способ хранения плющеного зерна. Таким образом, плющеное зерно представляет собой крайне неоднородную среду, частицы которой, вследствие случайного воздействия вышеуказанных факторов, имеют различные механические дефекты и, как следствие, прочность. Данный факт делает нерациональным определение затрат энергии на измельчение плющеного зерна с использованием существующих теорий измельчения [21].

Мощность на преодоление сил вязкого трения в зазоре между ротором и статором РВн. тр может быть определена по формуле для внутреннего трения в параллельноструйном потоке жидкости [20]. В данную формулу входит динамический коэффициент вязкости, который при диспергировании кормосмеси будет являться переменной величиной, так как в зазоре между ротором и статором находится не только жидкость, но и мелкие частицы зерна, концентрация которых в кормосмеси, а следовательно, и в зазоре будет увеличиваться по мере разрушения более крупных частиц.

Подытожив вышеозначенное, предлагаем учесть влияние неизвестных РИзм и РВн. тр эмпирическим коэффициентом, характеризующим отношение полной мощности к мощности потока PQ, определяемой по формуле [22]:

, кВт, (9)

Где рО - рабочее давление диспергатора, Па; QД - подача диспергатора, м3/с.

В связи с тем что коэффициент kP предназначен для определения мощности на измельчение РИзм и вязкое трение РВн. тр, целесообразно получить его зависимость от универсального параметра, характеризующего концентрацию частиц зерна в кормосмеси. В качестве данного параметра была принята влажность кормосмеси W.

В результате обработки результатов исследований рабочего процесса кавитационного измельчителя-диспергатора была получена математическая зависимость для определения значений коэффициента kP при различной влажности кормосмеси:

, (10)

Где W - влажность кормосмеси, %.

С учетом выражений (9) и (10) суммарная мощность на привод диспергатора определится по формуле:

, кВт. (11)

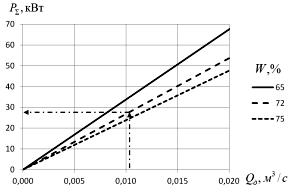

Номограмма определения мощности на привод диспергатора представлена на рис. 7.

Рис. 7 Номограмма определения мощности на привод диспергатора

Согласно номограмме на рис. 7, требуемая мощность привода диспергатора с подачей QД = 0,011 м3/с составит 28,2 кВт.

Вышеописанная методика и алгоритм расчета параметров кавитационного роторного измельчителя-диспергатора реализована в компьютерной модели, позволяющей значительно упростить и автоматизировать работу конструктора-машиностроителя при проектировании подобных устройств.

Заключение

Предлагаемая методика и алгоритм расчета базируется на результатах научных исследований технологии диспергирования плющеного зерна и рабочего процесса кавитационного измельчителя-диспергатора. При определении конструктивно-технологических параметров оборудования в качестве исходных данных принимается производительность линии диспергирования и физико-механические свойства сырья и конечного продукта, что расширяет область применения разработанной методики, а ее реализация в виде компьютерной модели упрощает весь процесс расчета.

Литература

- 1. Государственная программа устойчивого развития села на 2011-2015 гг.: Указ Президента Республики Беларусь от 1 августа 2011 г. № 342. Минск, 2011. 75 с. 2. Кардашев, Г. А. Физические методы интенсификации процессов химической технологии / Г. А. Кардашев. М.: Химия, 1990. 208 с. 3. Червяков, А. В. Диспергирование плющеного зерна кукурузы / А. В. Червяков, П. Ю. Крупенин // Комбикорма. 2009. № 5. С. 36-37. 4. Промтов, М. А. Пульсационные аппараты роторного типа: теория и практика / М. А. Промтов. М.: Издательство машиностроение-1, 2001. 247 с. 5. Федоткин, И. М. Использование кавитации в технологических процессах / И. М. Федоткин, А. Ф. Немчин. К.: Вища шк., 1984. 68 с. 6. Экспериментальная и промышленная практика применения роторных аппаратов с прерыванием потока в процессах приготовления топливно-дисперсных смесей для промышленных котельных / В. И. Биглер [и др.] // Актуальные проблемы теории, практики и создания роторных аппаратов: материалы Межресп. науч.-практ. совещания, Москва, 5 окт. 1999 г. СПб.: ИТИ-Центр, 1999. С. 21-22. 7. Долинский, А. А. Теплофизические исследования технологического процесса стерилизации и гомогенизации жидких дисперсных систем / А. А. Долинский, Б. И. Басок, Ю. А. Шурчкова // Повышение эффективности теплофизических исследований технологических процессов промышленного производства: материалы Междунар. теплофиз. школы, Тамбов, 12-14 мая 1995 г. / Тамбовский гос. техн. ун-т. Тамбов, 1995. С. 37. 8. Червяков, А. В. Повышение качества обработки плющеного зерна при производстве жидких кормовых смесей / А. В. Червяков, П. Ю. Крупенин // Наука. Образование. Технологии-2009: материалы II Междунар. научно-практ. конф., 10-11 сент. 2009 г., г. Барановичи / УО "Барановичский гос. ун-т". Барановичи: РИО БарГУ, 2009. Ч. 1. С. 237-239. 9. Шейко, И. П. Свиноводство / И. П. Шейко, В. С. Смирнов. Минск: Новое знание, 2005. 384 с. 10. Червяков, А. В. Моделирование процесса диспергирования зерновых кормов / А. В. Червяков, С. В. Курзенков, П. Ю. Крупенин // Вестник БГСХА. 2010. № 3. С. 122-126. 11. Червяков, А. В. Теоретические и экспериментальные исследования производительности роторного кавитационного измельчителя-диспергатора кормов / А. В. Червяков, П. Ю. Крупенин // Вестник БГСХА. 2010. № 3. С. 131-135. 12. Крупенин, П. Ю. Обоснование рациональной кратности обработки плющеного зерна кавитационным роторным диспергатором-измельчителем при производстве жидких кормовых смесей / П. Ю. Крупенин // Молодежь и инновации - 2011: материалы Междунар. научно-практ. конф. молодых ученых, Горки, 25-27 мая 2011 г. / УО БГСХА - Горки, 2011. Ч. 2. С. 43-46. 13. Червяков, А. В. Обоснование конструктивных параметров измельчителя-диспергатора для интенсификации кавитационной обработки кормосмесей / А. В. Червяков, П. Ю. Крупенин // Вестник БГСХА. 2011. № 4. С. 143-149. 14. Черкасский, В. М. Насосы, вентиляторы, компрессоры / В. М. Черкасский. М.: Энергоатомиздат, 1984. 416 с. 15. Рекомендации по заготовке плющеного зерна повышенной влажности / Н. А. Попков [и др.]; Министерство сельского хозяйства и продовольствия Республики Беларусь. Минск: БНИВНФХ в АПК, 2007. 11 с. 16. Асинхронные двигатели серии 4А: справочник / А. Э. Кравчик [и др.]; под общ. ред. А. Э. Кравчика. М.: Энергоиздат, 1982. 504 с. 17. Балабудкин, М. А. Роторно-пульсационные аппараты в химико-фармацевтической промышленности / М. А. Балабудкин. М.: Медицина, 1983. 160 с. 18. Червяков, А. В. Технологические исследования процесса приготовления диспергированных кормовых смесей на основе плющеной кукурузы / А. В. Червяков, П. Ю. Крупенин // Ресурсосберегающие технологии и инновационные проекты в АПК: материалы Междунар. науч.-техн. конф., Зерноград, 14-15 апреля 2009 г. / ВНИПТИМЭСХ. Зерноград, 2009. С. 83-97. 19. Шаршунов, В. А. Основы расчета кавитационного роторного диспергатора-измельчителя / В. А. Шаршунов, А. В. Червяков, П. Ю. Крупенин // Вестник Могилевского государственного университета продовольствия. 2010. № 1. С. 80-87. 20. Червяков, А. В. Теоретические исследования энергетических затрат на рабочий процесс кавитационного диспергатора / А. В. Червяков, П. Ю. Крупенин, В. П. Пшенко // Научно-технический прогресс в сельскохозяйственном производстве: материалы Междунар. научно-практ. конф., Минск, 21-22 октября 2009 г. / НАН Беларуси, РУП "НПЦ НАН Беларуси по механизации сельского хозяйства". Минск, 2009. Т. 2. С. 129-134. 21. Партон, В. З. Динамическая механика разрушения / В. З. Партон, В. Г. Борисковский. М.: Машиностроение, 1985. 263 с. 22. Чугаев, Р. Р. Гидравлика / Р. Р. Чугаев. Л.: Энергия, 1975. 600 с.

Похожие статьи

-

Качественную оценку процесса смешивания дают по степени однородности полученной смеси. А. А. Лапшин предлагает оценивать степень однородности по формуле:...

-

Производительность горизонтального шнекового смесителя определяется, как и обычного шнека, с той лишь разницей, что заполнение смесителя должно быть...

-

Смешивание кормовых материалов друг с другом предусматривает равномерное распределение отдельных частиц данного вида корма среди частиц другого. При этом...

-

Таблица 1 Размеры положительных АЧС выборок (количества страт и животных по видам), использованные в расчетах для определения диагностической...

-

Основные элементы промышленной технологии производства свинины. В основу работы свиноводческих комплексов и крупных промышленных ферм положена система...

-

Расчет количества яиц для цеха выращивания Инкубация - искусственное выведение цыплят из яиц. Инкубирование яиц позволяет в любые сроки и в любом объеме...

-

Актуальність теми. Під зерновими й зернобобовими в Україні зайнято 13.2 млн. га, або 46.5 % сільськогосподарських угідь. Врожай соломи становить більш 54...

-

Как мы говорили, резание в корнерезках осуществляется резцом, имеющим форму клина. Теорию резания резцом сельскохозяйственных материалов (почва,...

-

На основании данных таблицы 2.9 определяется годовая структура кормовых средств (в среднем на одну условную корову) Структура кормов в годовом расходе...

-

Для определения годовой потребности в кормах для всего поголовья коров по периодам производственного цикла необходимо определить количество кормомесяцев...

-

Основные требования к кормам Требования к сену По данным ГОСТ 4808-87 настоящий стандарт распространяется на сено (прессованное и рассыпное),...

-

Программа исследований Лесное семеноводство играет большую роль в развитии лесного хозяйства, поэтому в последнее время Управление лесами по Пензенской...

-

ВВЕДЕНИЕ Вывешивание моделирование грузоподъемность Математическое моделирование - это процесс создания моделей и работа с ними с целью получения о...

-

Проектні параметри технології в господарстві з введенням нового цеху дорощування поросят Відповідно до завдань індивідуального варіанту ми розраховуємо...

-

Структура урожая показывает Из каких элементов складывается его величина, при какой доле их участие формируется запланированный урожай. Основные...

-

В настоящее время приняты два способа содержания свиней: выгульный и безвыгульный. Первый подразделяется на станково-выгульный и свободно-выгульный....

-

Как известно, существует два типа кормления свиней жидкое и сухое. О преимуществах этих типов споры никогда не утихнут. Сегодня в мире сухой тип...

-

ИК создают на землях лесного фонда, не покрытых лесом (вырубки, гари, прогалины и другие) и на отдельных категориях нелесных земель (участки, вышедшие...

-

Нормы температуры и влажности внутреннего воздуха помещений в зданиях для крупного рогатого скота следует принимать по таблице 1. Таблица 1 Наименование...

-

Зона хранения навоза. Площадь хранилища определяется по формуле: Где: - суточный выход кала от 1 гол., кг - суточный выход мочи от 1 гол., кг - норма...

-

Расчет технологии Примерное количество Qcyт (кг) навоза, получаемое на комплексе за сутки, может быть определено по формуле Годовой выход Qгод навоза...

-

Таблица 15 - Общая потребность в минеральных удобрениях для севооборота. Севооборот Площадь поля, га Удобрения по видам на все поля Мочевина Аммиачная...

-

ГОСТ 10840-64 "Зерно. Методы определения натурного веса" распространяется на зерно, предназначенное для продовольственных, фуражных и технических целей,...

-

ГОСТ 13586.2-93 "Определение сорной и зерновой примесей". Засоренностью зерна называется отношение веса содержащихся примесей к весу зерновой массы,...

-

Опрыскивание - метод химической защиты растений, заключающийся в нанесении на обрабатываемую поверхность (почвы или растений) пестицидов в виде...

-

Номинальные (нормальные) тяговые усилия трактора с учетом потерь силы тяги на преодоление склона. , Где mэ. , mк. - эксплуатационная и конструктивная...

-

Для обеспечения работы комбайна необходимо выполнение условия: N Дв ? N Т , (6.1) Где N Дв - мощность двигателя, КВт ; N Т - мощность, необходимая...

-

Бройлеров выращивают во всех регионах мира, в условиях широкого диапазона температур и относительной важности. Вследствие такой вариации зоотехникам,...

-

Для подержания в помещениях требуемого микроклимата важно обеспечить правильный воздухообмен, т. е. замену загрязненного свежим воздухом при его...

-

Открытая проводящая и оградительная сеть Задачами гидравлического расчета открытой проводящей и оградительной сети являются: а) проверка и уточнение...

-

На основе анализа информации, приведенной в 1 главе пояснительной записки можно сделать следующие выводы: - все основные показатели деятельности...

-

Расчет параметров катушечно-желобчатых дозирующих аппаратов Исходные данные: Норма высева Q = 220 кг/га; Диаметр приводного колеса 0,3 м; Плотность семян...

-

В настоящее время продолжается спор между поставщиками и производителями оборудования для крупного рогатого скота об эффективности и рациональности...

-

Для проведения указанной работы в полевых условиях целесообразен следующий математический подход. Априорно постулируем, что изменение линейной плотности...

-

Механізація солома скирта щільність Результати теоретичних і експериментальних досліджень скиртоутворювача з клапаном комбінованої дії, а також вивчення...

-

У Вступі обгрунтовано актуальність теми, вказано зв'язок з науковими програмами, сформульовано основні положення, які складають об'єкт, предмет, мету і...

-

Определение количества рабочих постов, оборудования, потребной площади, расчеты освещения, отопления, вентиляции, определение потребности в...

-

Девяткин А. И. (Рациональное использование кормов) рекомендует такие способы. В первую очередь разберем способы рационального использования зеленого...

-

Особов В. И. в своем издании "Механическая технология кормов" предложил более подходящие способы, в экономическом плане, заготовки кормов. Ссылаясь на...

-

Для целей проведения исследования необходимо определить наиболее типичное предприятие, в котором наблюдаются характерные чрты всех исследуемых объектов....

Методика расчета параметров кавитационного измельчителя-диспергатора для производства жидких кормовых смесей