ВЫБОР И ОБОСНОВАНИЕ СЫРЬЕВЫХ МАТЕРИАЛОВ - Характеристика технологии легких бетонов

Рациональный выбор исходных материалов является важным фактором обеспечения требуемых технических, технологических и экономических характеристик бетона.

Для расчета состава шлакобетона выбраны следующие характеристики материалов:

1. Цемент: ПЦ М400 Д20 , си = 2950 кг/м3. Цемент отличается повышенной прочностью на изгиб, высокой деформативной способностью, плотностью и морозостойкостью, малой усадкой, большой прочностью на удар, малой истираемостью.

Нормальная густота цементного теста - консистенция раствора вяжущего, при которой получается тесто заданной подвижности. НГЦТ - 26, 05 %, расплыв конуса 110 мм, активность при пропаривании 28 МПа, прочность на сжатие в возрасте 28 суток 46 МПа, прочность при изгибе в возрасте 28 суток 5,5 МПа.

Таблица 2 - Химический состав цемента

|

Al2O3 |

Fe2O3 |

CaO |

MgO |

SO3 |

Щелочи в пересчете на Na2O | |

|

% |

5,25 - 6,03 |

3,9 - 4,5 |

60,5 - 63,23 |

1,6 - 2,6 |

1,4 - 2,2 |

0,2 - 0,3 |

Таблица 3- Минералогический состав клинкера

|

C3S |

C2S |

C3A |

C4AF | |

|

% |

62,3 |

13,6 |

7,3 |

10,0 |

2. Заполнители: золошлаковые смеси, образующиеся на тепловых электростанциях при совместном гидроудалении золы и шлака в процессе сжигания углей в пылевидном состоянии и применяемые в качестве компонента для изготовления строительных растворов, а также тяжелых, легких и ячеистых бетонов для сборных и монолитных бетонных и железобетонных конструкций и изделий.

Золошлаковые смеси состоят из зольной составляющей (частицы золы и шлака размером менее 0,315 мм) и шлаковой, включающей:

Шлаковый песок - зерна размером от 0,315 до 5 (3) мм;

Шлаковый щебень - зерна размером свыше 5 (3) мм.

Таблица 4 - Типы золошлаковых смесей

|

Наименование показателя |

Значение показателя для различных типов смесей | ||

|

Крупнозернистая |

Среднезернистая |

Мелкозернистая | |

|

Максимальный размер зерен шлака шлаковой составляющей мм, не более |

40 |

20 |

5 |

|

Содержание шлаковой составляющей, % по массе |

50-90 |

10-50 |

0-10 |

|

Содержание шлакового щебня в шлаковой составляющей, % по массе |

Более 20 |

Менее 20 |

- |

Насыпная плотность золошлаковой смеси должна быть не более 1200 кг/м3.

Содержание оксида кальция СаО в зольной составляющей золошлаковой смеси и в мелкозернистой смеси должно быть не более 10% по массе.

Содержание оксида магния MgO в зольной составляющей золошлаковой смеси и в мелкозернистой смеси должно быть не более 5% по массе.

Содержание сернистых и сернокислых соединений в пересчете на SO3 в зольной и шлаковой составляющих золошлаковой смеси должно быть не более 3% по массе, в том числе сульфидной серы - не более 1 % по массе;

Содержание щелочных оксидов натрия и калия в пересчете на Na2O в зольной составляющей золошлаковой смеси и в мелкозернистой смеси должно быть не более 3% по массе.

При приготовлении легких бетонов следует применять крупнозернистую смесь с пористой шлаковой составляющей в качестве заполнителя при производстве шлакобетонов, в том число и стеновых камней. [2] примесь смола бетон добавка

3. Добавки. В легких конструкционных бетонах можно применять добавки, рекомендуемые для тяжелых бетонов. При изготовлении изделий из конструкционно-теплоизоляционных легких бетонов классов В 3,5 - В 7,5 обязательно применение воздухововлекающих добавок (Micro Air 114) с целью снижения на 50 - 150 кг/м3 средней плотности легкого бетона плотной структуры и на 5 - 19 % его теплопроводности за счет уменьшения содержания мелкого заполнителя; улучшения удобоукладываемости, связности, однородности смеси при транспортировании и формовании; уменьшения расхода пористых водопотребных песков или зол ТЭЦ со снижением отпускной и эксплуатационной влажности бетона и повышением его долговечности. Кроме этого, можно применять пластификаторы (Суперпластификатор С-3 "FRAME C3") для снижения на 10 - 20 % водосодержания бетонной смеси и отпускной влажности бетона; гидрофобизирующие добавки (Гидрофобизатор Мастерсил 303 B) для уменьшения водопоглощения бетона в ограждающих конструкциях, эксплуатируемых в агрессивных средах; ускорители твердения (Pozzolith 555) для обеспечения требуемой распалубочной прочности при сокращенных режимах тепловой обработки.

Добавка Micro Air 114 - Воздухововлекающая добавка на основе синтетических смол.

- - В отличие от обычной воздухововлекающей смолы представляет собой добавку в жидком виде, что исключает необходимость ее растворения перед применением. - Обеспечивается возможность точного дозирования. - Образует мелкие воздушные поры. - Хорошо действует при применении жесткой воды. - Не содержит в своем составе хлоридов. - Плотность (при 20°C) с = 1010 кг/см3

Суперпластификатор С-3 "FRAME C3" [7]

- - повышает однородность бетонной смеси; - повышает подвижность бетонной смеси с П1 до П5; - повышение удобоукладываемости бетонных смесей без снижения прочности и долговечности бетона; - сокращение расхода цемента повышение морозостойкости, водонепроницаемости. - Плотность с= 1160 кг/м3.

Гидрофобизатор Мастерсил 303 B силановый на водной основе для бетонных поверхностей от воздействия погодных условий и хлоридов, однокомпонентный;

- - наносится распылителем; - улучшает эстетичность поверхности; - обладает устойчивостью к кислотным осадкам и ультрафиолетовым лучам; - не влияет на паропроницаемость; - легко применяется; - экологически чистый. - Плотность, с = 1010 кг/м3.

Pozzolith 555 Ускоритель схватывания бетона.

Химическая добавка Pozzolith 555 представляет собой водный раствор синтетических полимеров, который ускоряет схватывание и повышает раннюю прочность бетона. Pozzolith 555 особенно эффективен при бетонировании в холодных погодных условиях. Тесты показали, что бетон, изготовленный с использованием Pozzolith 555, обладает практически одинаковым временем затвердевания с бетоном, изготовленным с использованием 2% хлорида кальция.

- - Значительно увеличивается скорость работ по бетонированию; - Увеличивается оборачиваемость опалубочных форм; - Обеспечиваются более быстрые сроки введения конструкций в эксплуатацию; - Не содержит в своем составе хлоридов, поэтому не вызывает коррозию железной арматуры. - Плотность (при 20°C) с = 1376 кг/м3.

РАСЧЕТ СОСТАВА БЕТОНА

Расчет базового состава бетона

1. Рассчитать состав В5 с подвижностью бетонной смеси 1-4 см (П1).

Марка бетона: по прочности на сжатие М75,

по средней плотности D1200,

по морозостойкости F100.

Цемент М400, с = 2950 кг/м3.

Характеристика заполнителя: золошлаковая смесь, Dнаиб = 40 мм, с = 1200 кг/м3.

Марка заполнителя 600, марка заполнителя по прочности П35.

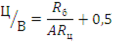

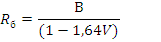

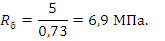

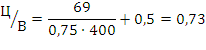

1.1 Цементно-водное отношение рассчитываем по формуле:

Где V - коэффициент вариации (16%)

Rб - плотность бетона через 28 суток, Мпа

Назначаем ориентировочный расход цемента. Расход цемента составляет 230 кг/м3, средняя плотность бетона в сухом состоянии с = 1000 кг/м3. [8]

Назначаем ориентировочный расход воды в соответствии с заданным показателем подвижности бетонной смеси. Расход воды принимаем 190 л/м3. [9]

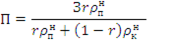

Рассчитываем ориентировочный расход заполнителей, исходя из заданной средней насыпной плотности бетона в сухом состоянии, по формуле:

Где З - суммарный расход песка и крупного заполнителя на 1м3 бетона, кг;

С0 - заданная плотность сухого бетона кг/м3;

1,15Ц - масса цементного камня в бетоне с учетом химически связанной гидратной воды, кг.

.

Проверка правильности расчета состава бетона производят по формуле:

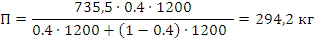

Расчет щебня и песка в составе золошлаковой смеси производится по формулам (5) и (6):

Где П - расход песка на 1 м3 бетона, кг;

снп, снк - насыпная плотность соответственно песка и щебня, кг/м3;

R - доля песка по объему в смеси заполнителя, R = 0,4

РАСЧЕТ СОСТАВА БЕТОНА С ДОБАВКАМИ

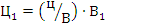

Расход воды определяют по формуле (7):

Где В1 - расход воды на 1 м3 бетонной смеси с добавкой, л;

К - коэффициент эффективности введения добавки;

В - расход воды на 1 м3 бетонной смеси без добавки.

Расход цемента на 1 м3 бетонной смеси рассчитывают по формуле (8):

РАСЧЕТ СОСТАВА БЕТОНА С ДОБАВКОЙ:

- Micro Air 114 (снижение водопотребности на 5%).

Расчет заполнителей производится по формуле (4):

- - С-3 "FRAME C3" (снижение водопотребности на 10%). - Мастерсил 303B (снижение водопотребности на 8%). - Pozzolith 555 (снижение водопотребности на 3%).

Таблица 5 - Расходы материалов на 1 м3 бетона.

|

№ состава |

Вид добавки |

Кол-во добавки, % массы цемента |

Расход материалов на 1 м3 бетона |

Добавка [4] | ||

|

Ц |

В |

З | ||||

|

1 |

- |

- |

230 |

190 |

735,5 |

- |

|

2 |

Micro Air 114 |

0,35 |

131,76 |

180,5 |

848,47 |

0,46 |

|

3 |

С-3 "FRAME C3" |

0,6 |

127,83 |

171 |

856,44 |

0,76 |

|

4 |

Мастерсил 303B |

0,3 |

127,6 |

174,8 |

853,25 |

0,38 |

|

5 |

Pozzolith 555 |

1,1 |

129,01 |

184,3 |

851,6 |

1,41 |

ТЕХНИКО-ЭКОНОМИЧЕСКАЯ ОЦЕНКА СОСТАВОВ БЕТОНА

Технико-экономическая оценка составов бетона производится по формулам (9) и (10):

Где Сб - изменяющаяся часть себестоимости 1 м3 бетона, руб/м3;

Сц, Сщ, Св, Сп и Сд - стоимость единицы продукции соответственно цемента, песка, щебня, воды и добавки, руб.;

Ц, П, Щ, В и Д - расходы цемента, песка, щебня, воды и добавки на 1 м3 бетона;

Суд - удельные затраты на создание линии по приготовлению добавки, руб (принимается в размере одного процента от стоимости 1 м3 бетона).

Где Эв - энергозатраты на 1 м3 бетона, кг услов. топл/м3;

Эщ, Эп, Эц, Эв - энергозатраты на производство единицы продукции соответственно цемента, песка, щебня, воды, кг услов. топл.

Результаты расчетов представлены в таблице 6 и 7.

Таблица 6-Расчет изменяющейся части себестоимости 1 м3 бетонных смесей различного состава и экономического эффекта от введения добавок.

|

Материал |

Стоимость единицы, руб |

Смесь без добавки |

Смесь с добавками | ||||||||

|

Micro Air 114 |

С-3 "FRAME C3" |

Мастерсил 330В |

Pozzolith 555 | ||||||||

|

Снижение водопотребности на | |||||||||||

|

5% |

10% |

8% |

3% | ||||||||

|

Расход |

Затраты |

Расход |

Затраты |

Расход |

Затраты |

Расход |

Затраты |

Расход |

Затраты | ||

|

Цемент, т |

3500 |

0,230 |

805 |

0,13176 |

461,16 |

0,12783 |

447,40 |

0,1276 |

446,6 |

0,12901 |

451,53 |

|

Золошлаковая смесь, т |

700 |

0,7355 |

514,85 |

0,84847 |

593,92 |

0,85644 |

599,51 |

0,85325 |

597,27 |

0,8516 |

596,12 |

|

Вода, м3 |

25 |

0,190 |

4,75 |

0,1805 |

4,51 |

0,171 |

4,27 |

0,1748 |

4,37 |

0,1843 |

4,61 |

|

Добавка Micro Air 114 , кг |

0,85 |

- |

- |

0,46 |

0,391 |

- |

- |

- |

- |

- |

- |

|

Добавка С-3 "FRAME C3", кг |

48 |

- |

- |

- |

- |

0,76 |

36,48 |

- |

- |

- |

- |

|

Добавка Мастерсил 303 B, кг |

290,23 |

- |

- |

- |

- |

- |

- |

0,38 |

110,28 |

- |

- |

|

Добавка Pozzolith 555, кг |

252 |

- |

- |

- |

- |

- |

- |

- |

- |

1,41 |

355,32 |

|

Уд. затраты на создание линии по приготовлению добавки, руб. |

- |

- |

- |

- |

10,59 |

- |

10,87 |

- |

11,58 |

- |

14,07 |

|

Изменяющая часть себестоимости смеси, руб/м3 |

- |

- |

1324,6 |

- |

1070,57 |

- |

1098,53 |

- |

1170,1 |

- |

1421,65 |

|

Экономический эффект, руб/м3 |

- |

- |

- |

- |

254,03 |

- |

226,07 |

- |

154,5 |

- |

-97,05 |

Таблица 7 - Расчет энергозатрат на производство материалов для 1 м3 бетонных смесей различного состава.

|

Материал |

Энерго-затраты на произ-водство единицы материала, кг усл. топл |

Смесь без добавки |

Смесь с добавками | ||||||||

|

Micro Air 114 |

С-3 "FRAME C3" |

Мастерсил 330В |

Pozzolith 555 | ||||||||

|

Снижение водопотребности на | |||||||||||

|

5% |

10% |

8% |

3% | ||||||||

|

Расход |

Затраты |

Расход |

Затраты |

Расход |

Затраты |

Расход |

Затраты |

Расход |

Затраты | ||

|

Цемент, т |

260 |

0,230 |

59,8 |

0,13176 |

34,25 |

0,12783 |

33,23 |

0,1276 |

33,17 |

0,12901 |

33,54 |

|

Золошлаковая смесь, м3 |

43 |

0,7355 |

31,62 |

0,84847 |

36,48 |

0,85644 |

36,82 |

0,85325 |

36,68 |

0,8516 |

36,61 |

|

Вода, м3 |

9,6 |

0,190 |

1,824 |

0,1805 |

1,73 |

0,171 |

1,64 |

0,1748 |

1,67 |

0,1843 |

1,76 |

|

Итого энергозатрат на материалы |

- |

93,24 |

- |

72,46 |

- |

71,69 |

- |

71,52 |

- |

71,91 |

Похожие статьи

-

Характеристика применяемых материалов При выполнении исследования для сопоставления результатов при определении свойств бетонных смесей и бетонов в...

-

Способы производства или добычи сырьевых материалов - Технология производства тяжелого бетона

Рассмотрим первый этап в производстве портландцемента. Он заключается в добыче и доставке известняковых пород, используемых для изготовления клинкера,...

-

ЗАКЛЮЧЕНИЕ, СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ - Характеристика технологии легких бетонов

В результате сравнения рассчитанных составов бетона наиболее оптимальным составом смеси по изменяющейся части себестоимости бетонных смесей и расходу...

-

Номенклатура продукции Шлакобетон (бетон на золошлаковых смесях тепловых электростанций - ТЭС или на топливном шлаке, гранулированном доменном или...

-

Основные составляющие бетонной смеси - Развитие технологии тяжелого бетона

Для приготовления тяжелых бетонов применяют портландцемент, пластифицированный портландцемент, портландцемент с гидравлическими добавками,...

-

Вспучивание массы: особенности процесса; факторы влияния. Легкие бетоны относят к наиболее распространенным материалам для изготовления несущих,...

-

Перечень и характеристика сырьевых материалов В качестве вяжущего чаще всего берут портландцемент, но могут быть использованы и другие вяжущие:...

-

Описание свойств материалов в составе бетона - Изготовление железобетонных колонн

Цемент Портландцемент (англ. Portland cement ) -- гидравлическое вяжущее вещество, в составе которого преобладают силикаты кальция (70-80 %). Это вид...

-

Виды тяжелого бетона - Развитие технологии тяжелого бетона

В строительстве наиболее широко используют обычный тяжелый бетон плотностью 1600 -2500 кг/куб. м. на заполнителях из горных пород (граните, известняке,...

-

Бетон - искусственный камень, получаемый в результате формования и твердения рационально подобранной смеси вяжущего вещества, воды и заполнителей (песка...

-

ВЕДЕНИЕ - Характеристика технологии легких бетонов

Из шлакобетона возводят монолитные и блочные наружные и внутренние стены. Шлакобетон является дешевым и хорошим конструкционным материалом для...

-

Задач - Характеристика ячеистых бетонов и газобетона

Рассчитать состав газобетонной смеси. Средняя плотность газобетона 500 кг/м3. Вяжущее - шлакощелочное. Содержание извести 15 %, гипса 5%. Вибрационная...

-

Факторы, влияющие на свойства бетонной смеси и бетона - Изготовление железобетонных колонн

Существует множество факторов, влияющих на прочность и другие свойства бетона (к примеру, состав цемента и его марочная прочность, очень часто...

-

Результатом выполненных авторами за 12 лет (1995-2006) теоретических исследований и прикладных работ стало создание комплексной инновационной технологии...

-

Характеристика исходных материалов, используемых для производства цементно-песчаной черепицы Материалы, применяемые для изготовления черепицы, должны...

-

Расчет состава бетона - Изготовление железобетонных колонн

Разработать параметры получения тяжелого бетона марки 500 для колонн предварительно - напряженных для промзданий. Размеры колонн выбрать по своему...

-

Удельный расход сырьевых материалов (кг) на 1смеситаблица 2.3 П:Ц Материал Цемент (Ц), кг Песок (П), кг Вода (В), кг 1:2.5 510 0.42 1275 0.857 240 0.24 -...

-

Исследование влияния состава и температуры на свойства бетонной смеси. Из анализа литературных данных следует отметить, что большинство авторов считают,...

-

Порядок выполнения работы, Пример расчета состава бетона - Расчет состава тяжелого бетона

1. На лабораторном занятии студенты изучают теоретические предпосылки и этапы расчета состава тяжелого бетона по методу абсолютных объемов. 2. Каждый...

-

Основные процессы производства тяжелого бетона Производство тяжелых бетонов Пропорции для производства тяжелого бетона могут отличаться друг от друга в...

-

Литой бетон -- порошкообразное вещество на основе цемента, песка и пластификаторов. К литым самоуплотняющимся бетонным смесям относятся смеси, не имеющие...

-

Технология газобетона - Характеристика ячеистых бетонов и газобетона

Технология газобетона: Вяжущие вещества - виды, требования; Назначение извести в составе бетонной смеси; виды газобетоносмесителей; Способы формования...

-

Сырьевые материалы - Ячеистые бетоны, строительные изделия и конструкции на их основе

Вяжущим для цементных ячеистых бетонов обычно служит портландцемент. Бесцементные ячеистые бетоны (газо - и паносиликат) автоклавного твердения...

-

Выбор сырьевых материалов - Керамическая черепица

Керамический черепица строительство Основным материалом для производства керамической черепицы является глинистое сырье, применяемое в чистом виде, а...

-

Жаркая сухая погода вносит серьезные осложнения в технологию бетонных работ, вызывая увеличение водоподребности бетонной смеси при повышении ее...

-

Для улучшения природных свойств глины - уменьшение общей усадки, чувствительности к сушке и обжигу, улучшения формовочных свойств - широко применяют...

-

Ускорение твердения бетона позволяет быстрее получить изделия с отпускной прочностью, повысить оборачиваемость форм и другого оборудования, а так же...

-

Расчет составов легких бетонов направлен на предварительное определение расходов входящих в них компонентов, обеспечивающих при заданных условиях...

-

Влияние сухого жаркого климата на технологию бетона Районы с сухим жарким климатом характеризуются большими перепадами температуры, относительной...

-

Технология использования бетонных смесей в зимнее время Достаточно суровый климат в России и странах ближнего зарубежья, и продолжительный период...

-

Мероприятия, приводящие к экономии тепловой энергии [3]: - снижение температуры наружной поверхности ограждающих конструкций теплового агрегата с 40...45...

-

Метод сухой минерализации отличается от других технологий производства пенобетона тем, что в нем вся вода, необходимая для затворения цемента вводится в...

-

Бетоны с активными минеральными добавками - Виды бетонов

В технологии бетона все шире применяют активные минеральные компоненты (активные наполнители) для экономии цемента и улучшения ряда...

-

За последние 15 лет композитная арматура перешла от экспериментального прототипа к эффективному заменителю стали во многих проектах, особенно в связи с...

-

Цементно-песчаную черепицу выпускают многие производители. За столетие технология производства цементно-песчаной черепицы шагнула далеко вперед, и...

-

Использование в дорожном строительстве зол и шлаков ТЭС - Технология строительства дорожного полотна

Одним из основных потребителей топливных зол и шлаков является дорожное строительство, где они используются для устройства подстилающих и нижних слоев...

-

Бетономешалка - это один из обязательных атрибутов любой строительной площадки, который помогает частично автоматизировать процессы приготовления...

-

Бетоны с активными минеральными добавками - Виды бетона

В технологии бетона все шире применяют активные минеральные компоненты (активные наполнители) для экономии цемента и улучшения ряда...

-

История возникновения бетона. Виды бетонных смесей Трудно точно сказать, где и когда появился бетон, так как начало его зарождения уходит далеко вглубь...

-

Известно, что основными преимуществами пенобетона являются: экологическая чистота, влагостойкость, низкая теплопроводность, монолитность, негорючесть....

ВЫБОР И ОБОСНОВАНИЕ СЫРЬЕВЫХ МАТЕРИАЛОВ - Характеристика технологии легких бетонов