Порядок выполнения работы, Пример расчета состава бетона - Расчет состава тяжелого бетона

- 1. На лабораторном занятии студенты изучают теоретические предпосылки и этапы расчета состава тяжелого бетона по методу абсолютных объемов. 2. Каждый студент выполняет самостоятельно один из вариантов задания расчета состава тяжелого бетона, приведенных в таблице 47.

Пример расчета состава бетона

Требуется подобрать состав тяжелого бетона класса В 22,5, предназначенного для изготовления железобетонных забивных свай при коэффициенте вариации прочности бетона Vп = 10 %, обеспечивающий получение после тепловлажностной обработки ТВО отпускной прочности R О. =100 % Rт. етон изготовляется из бетонной смеси с маркой по удобоукладываемости П 2 (осадка конуса 4...6 см) и маркой бетона по морозостойкости F 200. Проектное задание на расчет состава бетона с необходимыми характеристиками исходных материалов приведено в таблице 31.

Таблица 31 ? Задание на расчет состава тяжелого бетона

|

Характеристики |

Наименование показателей |

Обозначение |

Единицы измерения |

Значения |

|

Бетона |

Класс по прочности при сжатии |

В |

МПа |

22,5 |

|

Коэффициент вариации прочности |

VП |

% |

10 | |

|

Отпускная прочность |

R о |

% |

100 | |

|

Марка по морозостойкости |

F |

Циклы |

200 | |

|

Бетонной смеси |

Подвижность |

ОК |

См |

4...6 |

|

Воздухововлечение |

ВВ |

% |

4 | |

|

Цемента |

Наименование (вид) |

- |

- |

ПЦ Д-5 |

|

Активность (марка) |

R ц |

МПа |

50 | |

|

Активность при пропаривании |

R ЦП |

МПа |

32,7 | |

|

Нормальная густота |

НГ |

% |

28,5 | |

|

Плотность истинная |

С ц |

Г/см3 |

3,0 | |

|

Плотность насыпная |

С ц Нас |

Г/см3 |

1,2 | |

|

Песка природного |

Модуль крупности |

МК |

- |

2,5 |

|

Плотность зерен |

С п |

Г/см3 |

2,65 | |

|

Плотность насыпная |

С п Нас |

Г/см3 |

1,72 | |

|

Водопотребность |

В п |

% |

6,0 | |

|

Влажность |

Щ п |

% |

4,0 | |

|

Крупного заполнителя |

Вид (горная порода) |

- |

- |

Щебень (гранит) |

|

Плотность зерен |

С щ |

Г/см3 |

2,60 | |

|

Плотность насыпная |

С щ Нас |

Г/см3 |

1,48 | |

|

Наибольшая крупность |

НК |

Мм |

20 | |

|

Влажность |

Щ щ |

% |

3,0 | |

|

Зерен лещадной формы |

- |

% |

39 |

Выбор вида цемента для различных условий работы конструкций следует производить по ГОСТ 10178, ГОСТ 23464 с учетом требований ГОСТ 26633, касающихся условий использования цементов для производства различных видов конструкций и предъявляемых к ним требований. Применение пуццолановых цементов для бетонов сборных ЖБК из-за повышенной водопотребности не рекомендуется.

Для бетона дорожных и аэродромных покрытий, железобетонных напорных и безнапорных труб, железобетонных шпал, мостовых конструкций, стоек опор ЛЭП должен применяться портландцемент на основе клинкера с нормированным минералогическим составом (С3А ? 8 %). Для бетона дорожных оснований допускается применение ШПЦ.

Для бетонов с марками по морозостойкости F 200, F 300 рекомендуется применять портландцементы ПЦ Д-0, ПЦ Д-5, ПЦ Д-20, использование ШПЦ или ППЦ для таких бетонов не допускается. Для бетонов с маркой по морозостойкости F 400 и выше следует использовать портландцементы ПЦ Д-0, ПЦ Д-5 или сульфатостойкие портландцементы.

Введение добавок при изготовлении изделий из бетона или железобетона обязательно в следующих случаях:

- ? для приготовления высокоподвижных или литых бетонных смесей с осадкой конуса не менее 10 см, а также при марке бетона равной или большей марки цемента необходимо использование пластификаторов или суперпластификаторов; ? для изделий из бетона с повышенной морозостойкостью (марки F 200 и более) необходимо введение воздухововлекающих или пластифицирующе-воздухововлекающих добавок; ? для агрессивных условий эксплуатации должны вводиться добавки повышающие стойкость бетона и его защитные свойства по отношению к арматуре; ? для бетона с повышенными требованиями по водонепроницаемости (марка W 6 и более) вводятся уплотняющие добавки.

Помимо обязательных случаев химические и минеральные добавки могут применяться для регулирования качества бетонной смеси и бетона, придания бетону специальных свойств, а также для экономии цемента.

Наибольшая крупность заполнителя (НК) принимается в зависимости от вида бетонируемой конструкции и способа транспортирования бетонной смеси. НК не должна превышать 3/4 минимального расстояния между стержнями арматуры, для плитных изделий НК должна быть не более половины толщины плиты. При подаче бетонной смеси по хоботам и бетононасосами НК должна быть не более 1/3 внутреннего диаметра хобота или трубопровода, а при укладке бетонной смеси в скользящую опалубку не должна превышать 1/6 размера наименьшего сечения бетонируемой конструкции. При назначении НК предпочтительно применение максимально допустимого значения для заданного изделия. Принимаем НК = 20 мм.

Определение состава бетона производится расчетно-экспериментальным способом, который включает:

- 1. ? установление исходного расчетного состава; 2. ? экспериментальную проверку и корректировку исходного состава по консистенции бетонной смеси и по прочности бетона с получением лабораторного состава на сухих заполнителях; 3. ? определение производственного состава на влажных заполнителях и расчет расхода материалов на один замес бетоносмесителя.

Исходный состав тяжелого бетона определяется в следующем порядке.

1 Проектирование состава бетона осуществляется для обеспечения требуемой прочности, который принимается с учетом фактической однородности бетона по прочности, характеризуемой коэффициентом вариации (Vn).

Средний уровень прочности в зависимости от V N определяется по формуле

RТ = Rн. Кмп (27)

Где R Т - требуемая прочность МПа;

R Н - нормируемая по маркам прочность, МПа;

Таблица 34 ? Коэффициенты для расчета среднего уровня и требуемой прочности

|

V N,% |

< 6 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

|

К мп |

1,03 |

1,04 |

1,05 |

1,07 |

1,07 |

1,09 |

1,09 |

1,09 |

1,10 |

1,10 |

1,10 |

1,10 |

V N, = 10 %. К Мп = 1,09

Из условия задачи находим, что Rт = 22,5 1,09 =24,5 МПа.

2 Определение Ц/В

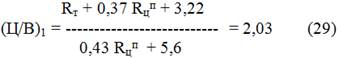

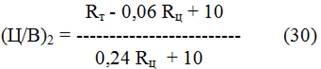

Определение Ц/В производится по формулам

Для тепловой обработки

Для нормального твердения

Где - активность цемента или гарантированная марочная прочность, МПа.

Принимаем наибольшее значение Ц/В = 2,199.

При использовании воздухововлекающей добавки, обеспечивающей воздухововлечение 2...4 %, Ц/В увеличивается на 0,01...0,02, а при воздухововлечении 4...6 % - на 0,02...0,04 для компенсации понижения прочности бетона вследствие повышенного содержания воздуха в нем. В нашем случае примем воздухововлечение равным 4 %, тогда Ц/В = 2,03 + 0,02 = 2,05.

При нормируемых требованиях к бетону по водонепроницаемости и морозостойкости Ц/В должно быть не менее значений, приведенных в таблице 35. Если из условия обеспечения требуемой прочности Ц/В оказалось ниже, чем требуется для заданной водонепроницаемости и морозостойкости, то для дальнейших расчетов принимается табличное значение. В нашем случае для обеспечения марки по морозостойкости F 200 Ц/В должно быть не менее 1,82. Для дальнейших расчетов принимаем Ц/В = 2,05.

Таблица 35 ? Минимальные значения величины Ц/В для бетонов с нормируемой водонепроницаемостью и морозостойкостью

|

Марка бетона по водонепроницаемости |

Марка бетона по морозостойкости |

Ц/В не менее |

|

W2 |

- |

1,43 |

|

W4 |

F100 |

1,67 |

|

W6 |

F200 |

1,82 |

|

- |

F300 |

2,00 |

|

W8 |

F400 |

2,22 |

|

W12 и более |

F500 И более |

2,50 |

3 Определение расхода воды

Определение расхода воды производится по таблице 36 в зависимости от удобоукладываемости бетонной смеси, наибольшей крупности заполнителя с последующей корректировкой:

- А) при Ц/В менее 1,25 или Ц/В более 2,5 расход воды соответственно уменьшают или увеличивают на 5 %; Б) при отличии НГ от значений 25...30 % на каждый процент в меньшую (большую) сторону расход воды следует уменьшать (увеличить) на 3...5 л; тяжелый бетон добавка прочность В) в случае отличия модуля крупности песка от значения МК = 2,0 в меньшую (большую) сторону на каждые 0,5 расход воды необходимо увеличить (уменьшить) на 3...5 л; Г) при ОК бетонной смеси ? 10 см следует применять пластифицирующие добавки, а расход воды принимать как для бетонной смеси с ОК = 5...9 см.

Таблица 36 ? Ориентировочный расход воды на 1 м3 бетонной смеси*

|

Консистенция смеси |

Расход воды, л, на 1 м3 бетонной смеси при максимальной крупности заполнителя, мм | ||||||

|

ОК, см |

Ж, с |

Щебня |

Гравия | ||||

|

10 |

20 |

40 |

10 |

20 |

40 | ||

|

5...9 |

- |

215 |

205 |

190 |

200 |

185 |

170 |

|

1...4 |

- |

200 |

185 |

175 |

190 |

175 |

160 |

|

- |

5...10 |

185 |

175 |

160 |

170 |

160 |

145 |

|

- |

11...20 |

175 |

165 |

155 |

165 |

150 |

135 |

|

- |

21...30 |

170 |

160 |

150 |

160 |

145 |

130 |

|

- |

? 31 |

160 |

150 |

135 |

150 |

135 |

125 |

* - данные даны для бетонных смесей на цементе с НГ = 25...30 % и песке с МК = 2,0.

Из таблицы 20 устанавливаем предварительный расход воды. При проектируемой подвижности бетонной смеси, соответствующей ОК = 4...6 см и НК щебня 20 мм расход воды составляет 205 л на 1 м3 бетонной смеси. Так как применяется песок с МК = 2,5, то расход воды уменьшаем на 4 л.

Тогда расход воды составит В = 205 - 4 = 201 л.

4 Определение расчетного расхода цемента

Ц Р = В. Ц/В = 201. 2,05 = 412 кг. (31)

Для обеспечения марки бетона по морозостойкости F 200 принимаем использование добавки ЩСПК в количестве 0,2 % от массы цемента, что позволяет уменьшить количество воды затворения на 10 %. Тогда откорректированный расход воды составит:

В о = 201. 0,9 = 181л.

Отсюда откорректированный расход цемента остается прежним:

6 Определение абсолютного объема заполнителей

Так как ввели воздухововлекающую добавку, которая обеспечивает наличие в бетонной смеси 4 % по объему (40 л), равномерно распределенных пузырьков воздуха, то объем бетонной смеси будет 1000 л - 40 л = 960 л):

V З = 960 - Ц/-В/= 960 - 412/3,0 - 181/1,0 = 641 л. (34)

7 Определение доли песка в смеси заполнителей

Долю песка в смеси заполнителей по абсолютному объему (r) выбираем в зависимости от расхода цемента и наибольшей крупности щебня по таблице 46.

Таблица 46 ? Доля песка в смеси заполнителей r

|

Расход цемента, кг на 1 м3 бетона |

Величина r при наибольшей крупности щебня, мм | ||

|

10 |

20 |

40 | |

|

200 |

0,45 |

0,42 |

0,39 |

|

300 |

0,42 |

0,39 |

0,36 |

|

400 |

0,39 |

0,36 |

0,33 |

|

500 |

0,36 |

0,33 |

0,30 |

|

600 |

0,33 |

0,30 |

0,27 |

Примечания:

- 1 Таблица составлена для песка с МК = 2, при увеличении (уменьшении) МК на 0,5 доля песка увеличивается (уменьшается) на 0,03. 2 При использовании гравия доля песка уменьшается на 0,05. 3 Для жестких бетонных смесей Ж 20 с доля песка уменьшается на 0,04, при подвижных бетонных смесях с ОК не менее 10 см доля песка увеличивается на 0,04.

По заданию наибольшая крупность щебня 20 мм, а расход цемента составляет 401 кг, следовательно, величина r по таблице 40 находится в пределах 0,36...0,33 и по линейной интерполяции r = 0,36, а с учетом примечания "а" так как МК = 2,5, то величина r = 0,36 + 0,03 = 0,39.

8 Количество мелкого заполнителя (песка) рассчитывают по формуле:

П = V з*. r*. = 641. 0,39. 2,65 = 663 кг, (35)

А количество крупного заполнителя (щебня):

Щ = V з. (1-r) . = 641. 0,61. 2,60 = 1016 кг. (36)

Исходный расчетный (номинальный) состав, установленный для сухих материалов, выражают двумя способами:

А) в виде расходов материалов по массе на 1м3 уложенной и уплотненной бетонной смеси:

Цемент = 412 кг,

Песок = 663 кг,

Щебень = 1016 кг,

Сухая добавка ЩСПК = 0,8 кг,

Вода = 181 л.

Б) в виде отношения по массе между цементом, песком, крупным заполнителем (принимая расход цемента за единицу) с указанием Ц/В:

Ц/Ц = П/Ц = Щ/Ц = 1:1,61:2,47 при Ц/В = 2,219.

Расчетная средняя плотность уложенной и уплотненной бетонной смеси подсчитывается как сумма расходов всех компонентов по массе:

С = Ц + П + Щ + В + Д = 412 + 663 + 1016 + 181 + 0,8 = 2273 кг/м3. (37)

Производственный состав определяется с учетом влажности заполнителей, которая может изменяться в зависимости от условий и длительности хранения. При этом количество влажных заполнителей увеличивается настолько, чтобы содержание сухого материала равнялось расчетному количеству, а масса вводимой в замес воды уменьшалась на величину, равную содержанию воды в заполнителях. Следовательно, Ц/В и средняя плотность бетонной смеси не изменяются.

П 1 = П(1 + щ п /100) = 667(1 + 4/100) = 667 + 27 = 694 кг, (38)

Щ 1 = Щ(1 + щ щ /100) = 1023(1 + 4/100) = 1023 + 41 = 1064 кг, (39)

В 1 = 181 - 27 - 41 = 113 л.

Производственный состав 1 м3 бетонной смеси на влажных заполнителях:

Цемент = 401 кг

Песок = 694 кг

Щебень = 1064 кг

Раствор добавки ЩСПК = 39,3 л

Вода = 73,7 л.

Средняя плотность бетонной смеси 2272,66 кг/м3.

Так как объем бетоносмесителя чаще всего таков, что выход готовой бетонной смеси не равен 1 м3, то для определения дозировки материалов на один замес необходимо производственный состав бетонной смеси пересчитать в соответствии с вместимостью бетоносмесителя. В новых моделях бетоносмесителей вместимость их барабана указывается в литрах готовой бетонной смеси Vзам, например 330, 800, 1600 л. В старых моделях вместимость бетоносмесителя указывается по суммарному объему загружаемых сухих компонентов - заполнителе1 и цемента, например 250, 500, 1200, 2400 л.

При использовании новых моделей бетоносмесителей для составления дозировки материалов на замес необходимо количество каждого компонента из производственного состава (на 1000 л) пропорционально пересчитать на объем готового замеса, например на 800 или 1600 л.

Если используются старые модели бетоносмесителей, то следует определить первоначально коэффициент выхода бетонной смеси для номинального состава при сухих заполнителях:

0,71. (40)

Зная, определяется объем бетонной смеси, изготовляемой за один замес бетоносмесителя. При вместимости бетоносмесителя по загрузке 500 л он будет равен: 0,500. 0,71 = 0,355 м3. Умножим массу каждого компонента производственного состава на объем одного замеса, получим дозировку материалов на один замес бетоносмесителя:

Цемент = 401. 0,355 = 142 кг,

Песок = 694. 0,355 = 246 кг,

Щебень = 1064 . 0,355 = 338 кг,

Раствор ЩСПК = 39,3 . 0,355 = 13,9 л,

Вода = 73,7. 0,355 = 26,2 л.

Похожие статьи

-

Расчет состава бетона - Изготовление железобетонных колонн

Разработать параметры получения тяжелого бетона марки 500 для колонн предварительно - напряженных для промзданий. Размеры колонн выбрать по своему...

-

Общие сведения, Цель работы - Расчет состава тяжелого бетона

Расчет состава тяжелого бетона производится для получения необходимых свойств бетона в конструкциях, установленных государственными стандартами,...

-

Исходные данные 1. Продуктивность технологической линии: N=25000 м/год. 2. Подвижность бетонной смеси - 4 см. 3. Класс бетона - В20. 4. Характеристика...

-

Индивидуальные задания для расчета - Расчет состава тяжелого бетона

Вариант Назначение бетона Бетон Цемент* Rтр МПа Rо V N, % F, циклы W Консистенция Вид Rц , МПа 1 Монолитные тонкостенные конструкции 30 - 10 - 8 П3 ПЦ 48...

-

Описание свойств материалов в составе бетона - Изготовление железобетонных колонн

Цемент Портландцемент (англ. Portland cement ) -- гидравлическое вяжущее вещество, в составе которого преобладают силикаты кальция (70-80 %). Это вид...

-

Исследование влияния состава и температуры на свойства бетонной смеси. Из анализа литературных данных следует отметить, что большинство авторов считают,...

-

Основные составляющие бетонной смеси - Развитие технологии тяжелого бетона

Для приготовления тяжелых бетонов применяют портландцемент, пластифицированный портландцемент, портландцемент с гидравлическими добавками,...

-

Виды тяжелого бетона - Развитие технологии тяжелого бетона

В строительстве наиболее широко используют обычный тяжелый бетон плотностью 1600 -2500 кг/куб. м. на заполнителях из горных пород (граните, известняке,...

-

Ускорение твердения бетона позволяет быстрее получить изделия с отпускной прочностью, повысить оборачиваемость форм и другого оборудования, а так же...

-

Виды бетонов их свойства, Свойства бетонов и основные термины - Развитие технологии тяжелого бетона

Свойства бетонов и основные термины Бетон - это искусственный камневидный строительный материал, получаемый в результате затвердевания предварительно...

-

ВЫБОР И ОБОСНОВАНИЕ СЫРЬЕВЫХ МАТЕРИАЛОВ - Характеристика технологии легких бетонов

Рациональный выбор исходных материалов является важным фактором обеспечения требуемых технических, технологических и экономических характеристик бетона....

-

Факторы, влияющие на свойства бетонной смеси и бетона - Изготовление железобетонных колонн

Существует множество факторов, влияющих на прочность и другие свойства бетона (к примеру, состав цемента и его марочная прочность, очень часто...

-

Характеристика применяемых материалов При выполнении исследования для сопоставления результатов при определении свойств бетонных смесей и бетонов в...

-

Сведения для индивидуальных заданий L = 5,8м (пролет) В = 7,6м (шаг колонн) Nэ = 3 (количество этажей) ?э = 3,5м (высота этажа) ?з = 1,6м...

-

Сырье для изготовления керамзитобетонной смеси - Расчет производства керамзитобетонных панелей

Для изготовления керамзитобетонной смеси применяют следующие основные материалы. - вяжущее (цемент); - мелкий заполнитель (керамзитовый песок); - крупный...

-

Структура - Расчет производства керамзитобетонных панелей

По структуре (степени пористости) бетона различают плотный, крупнопористый (беспесчаный) и поризованный керамзитобетон. Для повышения прочности и модуля...

-

Литой бетон -- порошкообразное вещество на основе цемента, песка и пластификаторов. К литым самоуплотняющимся бетонным смесям относятся смеси, не имеющие...

-

Задач - Характеристика ячеистых бетонов и газобетона

Рассчитать состав газобетонной смеси. Средняя плотность газобетона 500 кг/м3. Вяжущее - шлакощелочное. Содержание извести 15 %, гипса 5%. Вибрационная...

-

История возникновения бетона. Виды бетонных смесей Трудно точно сказать, где и когда появился бетон, так как начало его зарождения уходит далеко вглубь...

-

Для экспериментального определения зависимостей свойств бетонной смеси от различных факторов использовали современные методы математического планирования...

-

Основные технико-экономические показатели тяжелого бетона - Технология производства тяжелого бетона

Экономический эффект, достигаемый при применении высокопрочного бетона, заключается в том, что при более высокой стоимости данного материала по сравнению...

-

Основные процессы производства тяжелого бетона Производство тяжелых бетонов Пропорции для производства тяжелого бетона могут отличаться друг от друга в...

-

Основные требования к качеству составных бетонов - Производство бетонных и железобетонных работ

Для приготовления бетона применяется гранитный щебень, гравий и мелкие заполнители - песок. Эти материалы должны отвечать следующим требованиям: 1....

-

Гидротехнические бетоны - Производство бетонных и железобетонных работ

Гидротехнические бетоны, в отличие от бетонов промышленного и гражданского назначения имеют ряд особенностей. Их применяют для возведения сооружений в...

-

Расчет состава бетонной смеси - Расчет производства керамзитобетонных панелей

Исходные данные для расчета: Цемент марки: ПЦ400-Д20. Жесткость керамзитобетонной смеси: 5-10 с. Отношение фракций керамзитового гравия 5-10 и 10-20:...

-

Жаркая сухая погода вносит серьезные осложнения в технологию бетонных работ, вызывая увеличение водоподребности бетонной смеси при повышении ее...

-

Бетоны термосного твердения - Виды бетонов

Задачи проектирования состава бетона при выдерживании конструкции методом термоса преследуют цель определить такое соотношение компонентов бетонной...

-

Бетоны с активными минеральными добавками - Виды бетонов

В технологии бетона все шире применяют активные минеральные компоненты (активные наполнители) для экономии цемента и улучшения ряда...

-

Бетоны термосного твердения - Виды бетона

Задачи проектирования состава бетона при выдерживании конструкции методом термоса преследуют цель определить такое соотношение компонентов бетонной...

-

Бетоны с активными минеральными добавками - Виды бетона

В технологии бетона все шире применяют активные минеральные компоненты (активные наполнители) для экономии цемента и улучшения ряда...

-

Бетономешалка - это один из обязательных атрибутов любой строительной площадки, который помогает частично автоматизировать процессы приготовления...

-

Технология использования бетонных смесей в зимнее время Достаточно суровый климат в России и странах ближнего зарубежья, и продолжительный период...

-

Численный состав бригады определяем согласно формуле: ТР - трудоемкость работ, чел.-час (калькуляция); DП - срок выполнения работ (в сменах); С - средний...

-

Бетон - искусственный камень, получаемый в результате формования и твердения рационально подобранной смеси вяжущего вещества, воды и заполнителей (песка...

-

Способы производства или добычи сырьевых материалов - Технология производства тяжелого бетона

Рассмотрим первый этап в производстве портландцемента. Он заключается в добыче и доставке известняковых пород, используемых для изготовления клинкера,...

-

Устройство монолитного перекрытия предусматривает следующий комплекс работ: Ѕ Раскрой и установка брусьев, брусков и досок; Ѕ Установка щитов и опалубки;...

-

ВВЕДЕНИЕ - Технология производства тяжелого бетона

Бетон - искусственный каменный материал, получаемый в результате твердения специально приготовленной смеси, состоящий из вяжущего материала, крупного и...

-

Уход за бетоном, обработка после распалубливания - Производство бетонных и железобетонных работ

После укладки бетонной смеси наступает период выдержки, который длится до получения бетоном необходимой прочности. В этот период осуществляется уход за...

-

Определение потребности в складах Из всех видов складов при разработке ППР рассчитываются только участковые и приобъектные склады. Площадь участкового...

-

История развития технологии бетона - Развитие технологии тяжелого бетона

Бетон -- один из древнейших строительных материалов. Из него построены галереи египетского лабиринта (3600 лет до н. э.), часть Великой Китайской стены...

Порядок выполнения работы, Пример расчета состава бетона - Расчет состава тяжелого бетона