Свойства мелкозернистых бетонов, полученных при отрицательных температурах

Применение быстротвердеющих цементов, а также бетонов с большими добавками солей, обеспечивающих организацию работ при отрицательных температурах, переход на индустриальные методы строительства и связанное с этим широкое использование сборных бетонных конструкций, значительно изменили технику производства бетонных работ на строительных площадках в зимних условиях. [1].

Основная причина прекращения твердения бетонных смесей при воздействии низких температур - замерзание в них воды. Известно, что содержание в воде солей резко снижает температуру ее замерзания. Если в процессе приготовления в бетонную смесь ввести определенное количество растворенных солей, то процесс твердения будет протекать и при температуре ниже 0?С.

Введение противоморозных добавок -- технологически наиболее простой, удобный и экономически выгодный способ зимнего бетонирования. Этот способ в 1,2--1,4 раза экономичнее, чем способ паропрогрева и бетонирования с предшествующим ограждением сооружения и его утеплением изнутри и в 1,3--1,5 раза экономичнее электропрогрева и электрообогрева. Безобогревное зимнее бетонирование благодаря применению противоморозных добавок позволяет экономить тепло - и электроэнергию при более гибкой технологии проведения работ [1].

Для достижения бетоном проектной прочности необходимо 28 дней выдержки при нормальных условиях. Но выдержать бетон столь долгий период в зимний период трудно. При замораживании бетона на ранних стадиях его твердение прерывается, так как, вся вода переходит в твердую фазу, а твердые тела в химическое соединение почти не вступает. К тому же, свободная вода, замерзнув, расширяется на 10% от первоначального объема, создавая пористую структуру, и образует наледь на зернах песка, что препятствует дальнейшему повышению прочности после размораживания. Это является главной причиной понижения прочности бетона при его раннем замерзании.

Применение добавок, ускоряющих процесс схватывания и твердения цементов, имеет особо важное значение в тех случаях, когда бетонные работы ведутся при пониженных положительных и отрицательных температурах наружного воздуха. В этом случае введение противоморозных добавок является выгодным, чем искусственное создание условий твердения. Необходимость в добавках-ускорителях твердения возрастает при употреблении медленно твердеющих цементов [3].

Комплексными противоморозными добавками можно предотвратить потери прочности бетона при раннем замораживании и при его дальнейшем твердении. Природа ускоряющего действия добавок заключается в повышении растворимости извести портландцемента и в ускорении процесса гидратации клинкерных минералов. При пониженных температурах продолжительность растворения извести уменьшается, а поэтому добавление ускорителей делается более эффективным.

В качестве вяжущего использовался портландцемент ПЦ 400 Д0 производства ОАО ПО "Якутцемент", соответствующий ГОСТ 10178-85, свойства которого представлены в табл. 1.

Таблица 1. Физико-механические свойства портландцемента ПЦ 400

|

№ п/п |

Наименование показателя |

Величина |

|

1 |

Водоцементное отношение |

0,4 |

|

2 |

Тонкость помола, проход сквозь сито % |

83 (13) |

|

3 |

Нормальная густота цементного теста, % |

26,0 |

|

4 |

Сроки схватывания:

|

|

|

5 |

Определение прочности цемента в возрасте 28 суток, МПа:

|

|

В качестве заполнителя использовался речной песок из поймы реки Лена, по гранулометрическому составу в соответствии с ГОСТ 8736-93 относящийся ко II классу, к категории - очень мелкий. Модуль крупности песка МКр = 1,29. Содержание зерен крупностью: свыше 5 мм - нет; менее 0,16 мм составляет 8,7%; содержание пылевидных и глинистых частиц - 0,84 %. Зерновой состав песка представлен в табл. 2.

В качестве модифицирующих добавок были использованы:

- - цеолит Кемпендяйского месторождения из наиболее освоенного пласта Хонгурин III, в котором содержание клиноптилолита составляет 75-90%. - глина Ой-Бесского месторождения, относящаяся к каолинит-гидрослюдистым группам глин, обладающая средней пластичностью, малой чувствительностью к сушке, малой воздушной и общей усадками; - нанодисперсные порошки анортита (CaOAl2O3) и шпинели магния (MgAl2O4), синтезированные в Институте химии твердого тела и механохимии СО РАН г. Новосибирск.

Таблица 2. Зерновой состав речного песка

|

Наименование остатка |

Остатки, % по массе, на ситах |

Проход через сито с сеткой № 0,63, масс.% | |||||

|

5 |

2,5 |

1,25 |

0,63 |

0,315 |

0,16 | ||

|

Частный, аI |

- |

0,3 |

2,8 |

7,4 |

12,1 |

69,7 |

8,7 |

|

Полный, АI |

- |

0,3 |

3,1 |

10,5 |

22,6 |

92,6 |

- |

В качестве противоморозной добавки для зимнего бетонирования был использован комплекс добавок нитрита натрия (НН) и ПФМ-НЛК. ПФМ-НЛК производится в сухой форме в виде водорастворимого порошка коричневого цвета, который позволяет получать бетоны с повышенной морозостойкостью и водонепорницаемостью, увеличить прочностные характеристики бетона на 15% и более, снизить расход цемента в равноподвижных смесях на 10-15%.

В табл. 3 приведен основной химический состав исходного сырья и минеральных добавок.

Таблица 3. Основной химический состав исходного сырья и минеральных добавок

|

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

K2O+Na2O |

TiO2 | |

|

Цемент |

21 |

6,55 |

3,67 |

61,64 |

3,97 | ||

|

Песок |

87,13-90,73 |

3,85-5,55 |

1,0-1,75 |

0,58-0,98 |

0,14-0,24 |

3,24-3,89 | |

|

Глина |

55,6 |

14,40 |

3,79 |

1,24 |

3,50 |

5,7 |

0,73 |

|

Цеолит |

62,8 |

12,16 |

1,76 |

2,62 |

1,88 |

3,30 |

0,13 |

При этом модифицирующие добавки были подготовлены методом механоактивации в планетарной мельнице АГО-2. Противоморозная добавка ПФМ-НЛК разводилась в предварительно нагретой воде до 70 ?С. Готовые образцы в пресс-формах твердели в климатической камере в течение 28 суток при температуре минус 25 ?С. изменение массы снимались по истечении 3, 5, 7, 14 и 28 суток.

Для исследования были изготовлены образцы размером 70х70х70мм следующих рецептур (табл. 4, 5). Изготовление образцов проводили на вибростоле для получения изделий из бетона THYS-2 (Германия).

Таблица 4. Рецептуры модифицирующих добавок

|

Условное сокращение |

Модифицирующая добавка |

|

П10+д |

10% песок (акт.) + 90 песок (неакт.) + 0,7% ПФМ-НЛК + 4% НН |

|

П20+д |

20% песок (акт.) + 80 песок (неакт.) + 0,7% ПФМ-НЛК + 4% НН |

|

П30+д |

30% песок (акт.) + 70 песок (неакт.) + 0,7% ПФМ-НЛК + 4% НН |

|

П50+д |

50% песок(акт.) + 50 песок (неакт.) + 0,7% ПФМ-НЛК + 4% НН |

|

Ц10+д |

10% цемент (акт.) + 90 цемент (неакт.) + 0,7% ПФМ-НЛК + 4% НН |

|

Ц20+д |

20% цемент (акт.) + 80 цемент (неакт.) + 0,7% ПФМ-НЛК + 4% НН |

|

Ц30+д |

30% цемент (акт.) + 70 цемент (неакт.) + 0,7% ПФМ-НЛК + 4% НН |

|

Ц50+д |

50% цемент (акт.) + 50 цемент (неакт.) + 0,7% ПФМ-НЛК + 4% НН |

Таблица 5. Рецептуры модифицурющих добавок, получаемых совместной активацией

|

Условное сокраще-ние |

Модифицирующая добавка, масс.% |

Условное сокраще-ние |

Модифицирующая добавка, масс.% |

Условное сокраще-ние |

Модифицирующая добавка, масс.% |

|

Ц5+д |

|

Гл5+д |

|

ПЦ5+д |

|

|

Ц10+д |

|

Гл10+д |

|

ПЦ10+д |

|

|

Ц15+д |

|

Гл15+д |

|

ПЦ15+д |

|

Снижение прочности бетона вследствие раннего замораживания происходит не за счет изменения протекающих в нем химических процессов, а за счет нарушения его физической структуры. Расширение воды в бетоне приводит к раздвижению зерен цемента и заполнителей, к разрыхлению его структуры, вызывая ослабление сцепления растворной части бетона с заполнителем. Объемные изменения в бетоне при замерзании уменьшают плотность, отражаются на сцеплении заполнителя с цементным камнем, что приводит к снижению прочности.

Пористость бетона уменьшается с увеличением срока выдерживания. Наибольшую пористость имеют образцы, замороженные через 3 ч., т. е. в период схватывания цемента. Замораживание цементного камня и бетона в раннем возрасте вредно отражается на его структуру, значительно увеличивая пористость этих материалов.

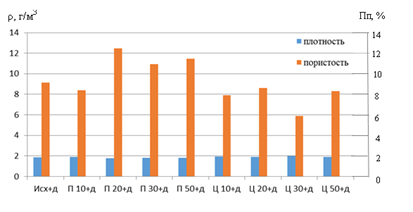

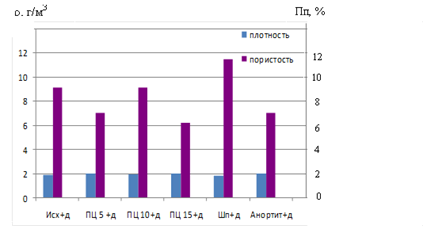

При зимнем бетонировании плотность образцов с активированными минеральными наполнителями и комплексной добавкой ПФМ-НЛК снижается по сравнению с плотностью исходных образцов в целом на 10%, увеличение пористости на 20% наблюдается у образцов с активированным песком и наношпинелью магния (табл. 6).

Таблица 6. Физико-механические свойства модифицированного мелкозернистого бетона для зимнего бетонирования

|

№ |

Образец |

С, г/м3 |

ПП,% |

ПМЗ,% |

УСж, МПа |

Л, Вт/м |

|

1. |

Исх +д |

1,874 |

9,12 |

0,59 |

6,18 |

0,47 |

|

2. |

П (акт) 10+д |

1,924 |

8,40 |

0,99 |

6,61 |

0,69 |

|

3. |

П (акт) 20+д |

1,782 |

12,45 |

3,52 |

5,35 |

0,51 |

|

4. |

П (акт) 30+д |

1,823 |

10,94 |

2,62 |

4,84 |

0,39 |

|

5. |

П (акт) 50+д |

1,808 |

11,46 |

4,11 |

5,16 |

0,54 |

|

6. |

Ц (акт) 10+д |

1,934 |

7,92 |

4,49 |

5,26 |

0,41 |

|

7. |

Ц (акт) 20+д |

1,919 |

8,63 |

1,86 |

4,51 |

0,65 |

|

8. |

Ц (акт) 30+д |

1,976 |

5,89 |

0,07 |

6,98 |

0,59 |

|

9. |

Ц (акт) 50+д |

1,926 |

8,29 |

1,68 |

6,41 |

0,77 |

|

10. |

П (акт) 5 + Ц (акт)5+д |

1,952 |

7,03 |

1,81 |

3,55 |

0,78 |

|

11. |

П (акт) 10 + Ц (акт)10+д |

1,909 |

9,09 |

0,26 |

4,98 |

0,75 |

|

12. |

П (акт) 15 + Ц (акт)15+д |

1,970 |

6,18 |

3,36 |

6,09 |

0,66 |

|

13. |

Шпинель +д |

1,783 |

11,44 |

5,40 |

5,05 |

0,79 |

|

14. |

Анортит +д |

1,953 |

6,98 |

1,34 |

6,55 |

0,72 |

Низкие показатели прочности при сжатии объясняются технологическими факторами: твердение при отрицательной температуре (минус 25 °С) и введение воздухововлекающей добавки могло привести к образованию очагов напряжения на границах раздела фаз с появлением множественных микротрещин и медленному протеканию химических реакций на этапе гидратации.

У остальных составов пористость остается на уровне исходных, при этом прочность при сжатии образцов с активированными минеральными добавками в среднем остается на уровне исходных, но заметен небольшой рост показателей у образцов с малым количеством активированных добавок (рис. 1, 2).

Рис. 1. Плотность и общий объем пор образцов модифицированного мелкозернистого бетона при зимнем бетонировании

Известно, что технология изготовления модифицированного мелкозернистого бетона предусматривает применение противоморозных добавок, влияющих на скорость твердения и его конечную прочность. В связи с этим, было проведено исследование кинетики твердения модифицированного мелкозернистого бетона для зимнего бетонирования (табл. 7).

Рис. 2. Плотность и общий объем пор образцов модифицированного мелкозернистого бетона ссовместной активацией ингредиентов при зимнем бетонировании

Таблица 7. Кинетика твердения модифицированного мелкозернистого бетона при зимнем бетонировании

|

Составы |

1 с |

3 с |

7 с |

14 с |

21 с |

28 с |

Прочность при сжатии, МПа |

|

Исх.+д |

10,66 |

11,19 |

11,4 |

11,42 |

11,63 |

11,74 |

6,18 |

|

П(акт)10+д |

11,26 |

11,83 |

12,05 |

12,07 |

12,31 |

12,42 |

6,61 |

|

П(акт)20+д |

10,65 |

11,19 |

11,41 |

11,45 |

11,72 |

11,85 |

5,35 |

|

П(акт)30+д |

12,89 |

13,44 |

13,73 |

13,88 |

14,02 |

14,02 |

4,84 |

|

П(акт)50+д |

9,97 |

10,55 |

10,88 |

11,01 |

11,15 |

11,23 |

5,16 |

|

Ц(акт)10+д |

9,66 |

10,27 |

10,54 |

10,65 |

10,77 |

10,83 |

5,26 |

|

Ц(акт)20+д |

11,48 |

12,03 |

12,32 |

12,45 |

12,59 |

12,63 |

4,51 |

|

Ц(акт)30+д |

11,0 |

11,34 |

11,58 |

11,73 |

11,88 |

12,04 |

6,98 |

|

Ц(акт)50+д |

11,34 |

11,69 |

11,98 |

12,12 |

12,23 |

12,42 |

6,41 |

|

П(акт)5+Ц(акт)5+д |

12,94 |

13,35 |

13,65 |

13,88 |

13,89 |

14,12 |

3,55 |

|

П(акт)10+Ц(акт)10+д |

12,62 |

13,11 |

13,34 |

13,58 |

13,61 |

13,83 |

4,98 |

|

П(акт)15+Ц(акт)15+д |

10,14 |

10,59 |

10,49 |

10,99 |

11,03 |

11,19 |

6,09 |

|

Гл(акт)5+Ц(акт)5+д |

10,69 |

11,13 |

11,35 |

11,61 |

11,66 |

11,82 |

4,41 |

|

Гл(акт)10+Ц(акт)5+д |

11,36 |

11,81 |

11,98 |

12,15 |

12,34 |

11,39 |

5,91 |

|

Гл(акт)15+Ц(акт)5+д |

11,53 |

12,0 |

12,16 |

12,32 |

12,49 |

12,77 |

5,34 |

|

Цеол(акт)5+Ц(акт)5+д |

12,14 |

12,61 |

12,75 |

12,89 |

13,03 |

13,28 |

5,63 |

|

Цеол(акт)10+Ц(акт)5+д |

11,42 |

11,86 |

11,99 |

12,15 |

12,33 |

12,57 |

5,03 |

|

Цеол(акт)15+Ц(акт)5+д |

12,69 |

13,12 |

13,29 |

13,37 |

13,45 |

13,59 |

5,72 |

|

Анортит+д |

11,98 |

12,37 |

12,53 |

12,61 |

12,67 |

12,78 |

6,55 |

В ходе исследования выявлено, что у образцов с большим значением изменения массы наблюдается низкая прочность при сжатии. Данный эффект показывает на ускоренную потерю слабосвязанной воды из цементного камня, что влияет на прочностные характеристики будущего материала. Исходя из этого можно судить о том, что в образцах бетона с высоким значением изменения массы происходит неполный процесс гидратации цемента, что подтверждается показателями прочности при сжатии.

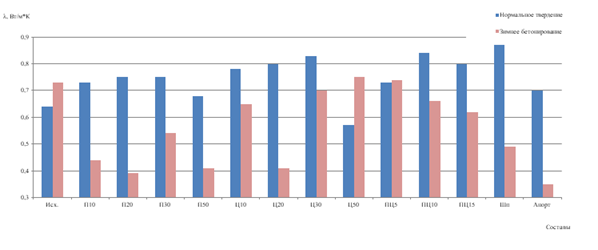

Следующим этапом проекта было исследование модифицированных бетонов на теплопроводность (рис. 3), как одного из важнейших факторов для строительных материалов в условиях холодного климата. Результаты исследования представлены на рис. 3.

Рис. 3. Зависимость теплопроводности от состава образцов модифицированного бетона

Из полученных данных видно, что значения теплопроводности образцов зимнего бетонирования лучше по сравнению с бетонами, твердевшими в нормальных условиях.

Это можно объяснить тем, что применение воздухововлекающих добавок в цементный раствор для зимнего бетонирования создает более пористую структуру, а ускоренный рост продуктов гидратации приводит к быстрому заполнению значительного объема капиллярного пространства с образованием большого количества микрокапилляров и прочных связей между частицами с более равномерным распределением микропор, которые влияют на улучшение показателей теплопроводности материала.

Таким образом, установлено, что применение воздухововлекающих добавок в цементный раствор для зимнего бетонирования создает более пористую структуру, а ускоренный рост продуктов гидратации приводит к быстрому заполнению значительного объема капиллярного пространства с образованием большого количества микрокапилляров и прочных связей между частицами с более равномерным распределением микропор, которые влияют на улучшение показателей теплопроводности материала.

Проведенные экспериментальные исследования по улучшению технических характеристик мелкозернистых бетонов, полученных при отрицательных температурах, позволяют сделать следующие выводы:

- 1. Установлена возможность использования минеральных механоактивированных и нанодобавок в комплексе с противоморозными добавками, обеспечивающими организацию производства бетонных работ при отрицательных температурах воздуха, что особенно важно для Арктических регионов. 2. Показано, что при действии низких температур на модифицированные бетоны фазовый состав гидратных образований изменяется незначительно. Основные изменения обусловлены сублимацией льда и превращениями гидратных соединений, в частности, эттрингита.

Литература

Мелкозернистый бетон нанодобавка

- 1. М. А. Садович. Методы зимнего бетонирования в условиях Севера: учебное пособие. - Изд. 2-е, перераб. и доп. - Братск: ГОУ ВПО "БрГУ", 2009-104 с. 2. Руководство по применению бетонов с противоморозными добавками (НИИЖБ). - М.: Стройиздат, 1976. - 80 с. 3. М. Ю. Баженов. Технология бетона ? М.: Изд-во АСВ, 2003. - 45 с. 4. Физико-механические основы формирования структуры цементного камня / Л. Г. Шпынова, В. И. Чих, М. А. Савицкий и др. - Львов: Видня шк.: Изд-во Львов. ун-та, 1981. - 160 с. 5. Лермит Р. Проблемы бетона. М.: Госстройиздат, 1958. - 293 с.

Похожие статьи

-

Исследование влияния состава и температуры на свойства бетонной смеси. Из анализа литературных данных следует отметить, что большинство авторов считают,...

-

Бетонные покрытия при пониженных температурах воздуха строят с целью увеличения продолжительности строительного сезона. Эти работы требуют дополнительных...

-

Влияние сухого жаркого климата на технологию бетона Районы с сухим жарким климатом характеризуются большими перепадами температуры, относительной...

-

Основные части любого бетона - это щебень, песок, цемент и вода. Процесс бетонирования - процесс перехода бетона из жидкой фазы в твердую. Но для...

-

К отрицательным факторам технологии производства работ при прогреве бетона, приводящих к образованию дефектов монолитных железобетонных конструкций,...

-

Описание свойств материалов в составе бетона - Изготовление железобетонных колонн

Цемент Портландцемент (англ. Portland cement ) -- гидравлическое вяжущее вещество, в составе которого преобладают силикаты кальция (70-80 %). Это вид...

-

Характеристика применяемых материалов При выполнении исследования для сопоставления результатов при определении свойств бетонных смесей и бетонов в...

-

Свойства бетона - Основные сведения о бетоне

Самым важным свойством бетона является его прочность, т. е. способность сопротивляться внешним силам не разрушаясь. Как и природный камень, бетон лучше...

-

Факторы, влияющие на свойства бетонной смеси и бетона - Изготовление железобетонных колонн

Существует множество факторов, влияющих на прочность и другие свойства бетона (к примеру, состав цемента и его марочная прочность, очень часто...

-

Для экспериментального определения зависимостей свойств бетонной смеси от различных факторов использовали современные методы математического планирования...

-

Расчет по бетонам Определить расход материалов для приготовления 1 м3 бетона, его среднюю плотность и увеличение пористости, вызванную добавкой СНВ, если...

-

Исследование свойств и технологий многокомпонентных цементов проводились в 30-х, а затем в 50-х годах. Были разработаны составы вяжущих, позволяющие...

-

Жаркая сухая погода вносит серьезные осложнения в технологию бетонных работ, вызывая увеличение водоподребности бетонной смеси при повышении ее...

-

Виды бетонов их свойства, Свойства бетонов и основные термины - Развитие технологии тяжелого бетона

Свойства бетонов и основные термины Бетон - это искусственный камневидный строительный материал, получаемый в результате затвердевания предварительно...

-

В связи с появлением новых опалубочных конструкций, материалов и оборудования, а также существенного изменения стоимости потребляемых ресурсов, возникла...

-

Модификация "тощего" бетона для устройства оснований дорожной одежды в северных регионах с целью улучшения технических характеристик Даваасенгэ Сардана...

-

Литой бетон -- порошкообразное вещество на основе цемента, песка и пластификаторов. К литым самоуплотняющимся бетонным смесям относятся смеси, не имеющие...

-

ВЫБОР И ОБОСНОВАНИЕ СЫРЬЕВЫХ МАТЕРИАЛОВ - Характеристика технологии легких бетонов

Рациональный выбор исходных материалов является важным фактором обеспечения требуемых технических, технологических и экономических характеристик бетона....

-

Порядок выполнения работы, Пример расчета состава бетона - Расчет состава тяжелого бетона

1. На лабораторном занятии студенты изучают теоретические предпосылки и этапы расчета состава тяжелого бетона по методу абсолютных объемов. 2. Каждый...

-

Исследование и разработка технологии получения бетона с использованием переработанных отходов стекла

Данная статья об использовании переработанного отхода стекла в качестве наполнителя в производстве бетона. Проведенное исследование позволяет утверждать,...

-

Основные составляющие бетонной смеси - Развитие технологии тяжелого бетона

Для приготовления тяжелых бетонов применяют портландцемент, пластифицированный портландцемент, портландцемент с гидравлическими добавками,...

-

Виды тяжелого бетона - Развитие технологии тяжелого бетона

В строительстве наиболее широко используют обычный тяжелый бетон плотностью 1600 -2500 кг/куб. м. на заполнителях из горных пород (граните, известняке,...

-

Вспучивание массы: особенности процесса; факторы влияния. Легкие бетоны относят к наиболее распространенным материалам для изготовления несущих,...

-

Современное скоростное и, прежде всего зимнее, монолитное домостроение диктует заданный темп возведения этажа на захватке 7--10 дней, что вызывает...

-

Влияние отрицательных температур на прочность кладки В зимних условиях для каменной кладки применяют раствор на цементном вяжущем. Однако при понижении...

-

Важнейшей проблемой строительства является дальнейшее совершенствование технологии бетона и железобетона, главным образом, позиции экономии цемента,...

-

Шлакопортландцемент - Виды цементов на основе портландцементного клинкера. Свойства и применение

Доменные шлаки для изготовления различного рода строительных материалов используются уже больше 100 лет. В 1865 г., вскоре после того, как стали...

-

Бетономешалка - это один из обязательных атрибутов любой строительной площадки, который помогает частично автоматизировать процессы приготовления...

-

Ячеистые теплоизоляционные бетоны. Общие характеристики - Ячеистые бетоны

Ячеистые бетоны классифицируются в первую очередь по способу получения пористой структуры на газобетоны и пенобетоны. Получение пористой структуры...

-

Расчет состава бетона - Изготовление железобетонных колонн

Разработать параметры получения тяжелого бетона марки 500 для колонн предварительно - напряженных для промзданий. Размеры колонн выбрать по своему...

-

Технология использования бетонных смесей в зимнее время Достаточно суровый климат в России и странах ближнего зарубежья, и продолжительный период...

-

Основные свойства продукции - Ячеистые бетоны, строительные изделия и конструкции на их основе

Прочность и плотность являются главными показателями качества ячеистого бетона. Плотность, колеблющаяся от 300 до 1200 кг/м^3, косвенно характеризует...

-

Мелкозернистые бетоны - Виды бетонов

В последние годы все шире применяются мелкозернистые бетоны (МЗБ), в том числе для литых, прессованных и вибропрессованных изделий. Многочисленные...

-

Мелкозернистые бетоны - Виды бетона

В последние годы все шире применяются мелкозернистые бетоны (МЗБ), в том числе для литых, прессованных и вибропрессованных изделий. Многочисленные...

-

Рассмотрены теплоизоляционные и звукоизоляционные материалы на основе жидкого стекла, отверждаемые при повышенной температуре. Данные материалы...

-

Дорожные и гидротехнические бетоны - Виды бетонов

Характерными представителями бетонов с комплексом нормируемых свойств являются дорожные и гидротехнические бетоны. Эти виды бетонов объединяют обычно...

-

Дорожные и гидротехнические бетоны - Виды бетона

Характерными представителями бетонов с комплексом нормируемых свойств являются дорожные и гидротехнические бетоны. Эти виды бетонов объединяют обычно...

-

Портландцемент самоотвердевание строительный Портландцементом называется гидравлическое вяжущее вещество, получаемое тонким измельчением...

-

Отличается от быстротвердеющего значительно более высокой ранней прочностью. Так, например, через 6 часов после затворения водой фиксируется прочность в...

-

Расчет составов легких бетонов направлен на предварительное определение расходов входящих в них компонентов, обеспечивающих при заданных условиях...

Свойства мелкозернистых бетонов, полученных при отрицательных температурах