Исследование и разработка технологии получения бетона с использованием переработанных отходов стекла

Данная статья об использовании переработанного отхода стекла в качестве наполнителя в производстве бетона. Проведенное исследование позволяет утверждать, что замена части цемента мелкодисперсным стеклом является приемлемым способом для уменьшения использования цемента, так и для улучшения прочностных свойств бетонной смеси.

Ключевые слова: бетон, вибрациoнный истиратель 75Т-ДРМ, гранулы, измельчение, мелкодисперсность, песок, прочность, стекло, цемент

Переработка, захоронения, обезвреживания и сбор промышленных отходов является одной из актуальных проблем окружающей среды. С экономической стороны вторичная переработка отходов невыгодна для хозяйствующих субъектов. Однако используя отходы можно решать несколько экологических проблем, как экономии значительного количества топлива и энергии и сохранение природных ресурсов.

Наиболее ценными вторичными ресурсом является стеклянный бой. Переработка стеклянного боя экономически выгодна и объемных энергетических затрат не требует. Результатами реализации вторичной переработки стеклобоя решаются следующие задачи:

- ? эстетическая это ? возможные внедрение раздельного сбора может предполагать эксплуатацию контейнеров и мусоровозов, которые более пропорционально вмещается в развитию города; ? экологическая ? уменьшение использования природных ресурсов за счет того что можно делать возврат в производство и продление срока действия полигонов твердо-бытовых; ? экономическая это ? главным образом, получение дохода от реализации и использования вторичных отходов и удешевление бетона за счет использования стеклобоя (вторичное сырье), а также усовершенствование физико-механических свойств бетона[1].

Актуальность исследовательской работы является утилизация отходов стекла и применить стеклобой для изготовлений высокопрочного бетона.

Главной задачей является исследовать возможность замещения части цемента в составе тяжелого бетона с мелкодисперсным стеклом.

Бетон самый распространенный материал используемый в строительстве. Он является сложным композиционным материалом, состоящий из цементного вяжущего, воды, минеральных заполнителей и модифицирующих добавок[2].

Для получения высокопрочного бетона необходимо соблюдать пропорциональность состава к другим используемым материалам, как песок, цемент, щебень и вода. А как напонитель используем измельченное стекло. Так как тонкомолотое стекло будет использован в виде наполнителя вместо цемента, сходство структур стекла и цемента немало важно (Талица 1).

Таблица 1- Химический состав стекла и цемента

|

Химический состав |

Стекло |

Цемент |

|

SiO2 |

73,5 % |

20,2 % |

|

Al2O3 |

0,4 % |

4,7 % |

|

CaO |

9,2 % |

61,9 % |

|

Fe2O3 |

0,2 % |

3,0 % |

|

MgO |

3,3 % |

2,6 % |

|

Na2O |

13,2 % |

0,19 % |

|

K2O |

0,1 % |

0,82 % |

|

SO3 |

0, 5% |

3,9 % |

Как видно в таблице в стекол присутствует около 7 % оксида кальция. По некоторым литературным данным материалы, обладающие менее 15 % оксида кальция, вяжущими качествами не владеют. Повышение пуццолановой воздействий в тонкомолотых шлаках дает возможность сделать аналогичный вывод касательно к мелкодисперсному стеклу, те есть вяжущие свойства оксида кальция будут обнаруживаться при измельчении стекла. [3].

В работе помол стекла в размере до 50 мкм был произведен в вибрационном истирателе 75 Т - ДРМ (Рисунок 1). Тонкость помола стеклянного порошка прагматично согласовывается в тонкости помола цемента, а зерна стекла не имеют игольчатой формы.

Рисунок 1 -75 Т - ДРМ-Вибрационный истиратель

Эксперимент был проведен в лабораторий архитектурно-строительного факультета, Карагандинского Государственного технического университета. Всего было отформовано и испытано 18 образцов на 14 и 28 суток. Из них 6-образцы без стекла(контрольный), 6-образцы содержали 10 % стекла и 6-образцы содержали 15 % стекла. С целью экономия цемента, количество цемента пропорционально уменьшалось.

Размеры образцов 10х10х10 см, технология бетонирования, а также обработка образцов и количество бетонов согласно требованием стандарта. Был использован цемент марки Портландцемент М 400, щебень с диаметром 5-20 мм, песчано-гравийная смесь с крупностью до 20 мм и тонкомолотое стекло. Состав образцов указан на таблице 2.

Стекло бетон цемент замещение

Таблица 2 - Состав образцов

|

Без добавления стекла (контрольный) |

10 % Стекла |

15% Стекла | |||

|

Цемент, г |

1155 |

Цемент, г |

1040 |

Цемент, г |

985 |

|

Песок, г |

2100 |

Песок, г |

2100 |

Песок, г |

2100 |

|

Щебень, г |

4445 |

Щебень, г |

4445 |

Щебень, г |

4445 |

|

Вода, г |

695 |

Вода, г |

625 |

Вода, г |

595 |

|

Стекло, г |

115 |

Стекло, г |

170 |

За день вперед до бетонирования на электронных весах были взвешены все составы. Для получения образцов смешивается цемент, песок, щебень и стекло. Затем готовые смеси заливается в кубические формы 10х10Ч10 см (рисунок 2) и для уплотнения смесей ставится на вибрационный стол на 1 минут (рисунок3). После уплотнения на вибрационном столе образцы нумеруются, и ставится на затвердевание (рисунок4). Образцы хранились в месте для хранения в опилочном ящике в возрасте 14 и 28 дней.

Рисунок 2-Кубические формы (10х10х10 см)

Рисунок 3-Вибрационный стол

Рисунок 4-Образцы

Образцы были испытаны на лабораторном гидравлическом прессе ПСУ-125 (Рисунок 5). При испытаний бетонных кубов учитывались имевшие только стандартный характер разрушения.

Рисунок 5 - Лабораторный гидравлический пресс ПСУ-125

С определением разрущающей нагрузки с помощью гидравлического пресса по формуле (1) вычеслились прочности бетона[4].

Где, F - разрущающая нагрузка, Н;

А-площадь рабочего сечения образца, А=100;

K-поправочный коэффициент для ячеистого бетона, учитывающей влажность образцов в момент испытания, K=0, 95.

Результаты испытаний образцов представлены в таблице 3.

Таблица 3 - Результат испытаний бетонных кубов

|

Куб |

Содержание молотого стекла, % |

Водопотребность, л/м3 |

Средняя плотность Кг/м3 |

Прочность бетона на сжатие(МПа) В возрасте, сут. | |

|

14 |

28 | ||||

|

1 |

- |

695 |

2337 |

147,25 |

- |

|

2 |

- |

695 |

2285 |

166,25 |

- |

|

3 |

- |

695 |

2318 |

173,4 |

- |

|

4 |

10 |

625 |

2330 |

147,25 |

- |

|

5 |

10 |

625 |

2317 |

142,5 |

- |

|

6 |

10 |

625 |

2254 |

133 |

- |

|

7 |

15 |

595 |

2335 |

185,25 |

- |

|

8 |

15 |

595 |

2352 |

174,1 |

- |

|

9 |

15 |

595 |

2340 |

173,4 |

- |

|

10 |

- |

695 |

2365 |

- |

161,5 |

|

11 |

- |

695 |

2365 |

- |

142,5 |

|

12 |

- |

695 |

2492 |

- |

156,75 |

|

13 |

10 |

625 |

2373 |

- |

180,5 |

|

14 |

10 |

625 |

2372 |

- |

166,25 |

|

15 |

10 |

625 |

2362 |

- |

166,25 |

|

16 |

15 |

595 |

2361 |

- |

218,5 |

|

17 |

15 |

595 |

2404 |

- |

220,875 |

|

18 |

15 |

595 |

2326 |

- |

235,125 |

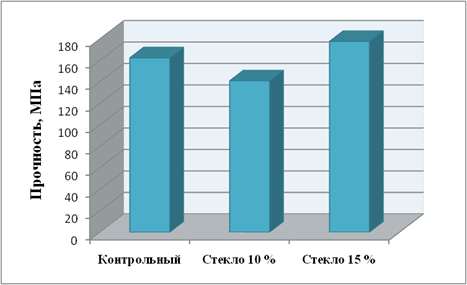

Когда заменяли, 10 % цемента с мелкодисперсным стеклом прочность бетонов при испытании на сжатие на 14 суток в 2 случаях из 3 была ниже, чем прочности контрольных образцов. То есть замена 10% цемента с мелкодисперным стеклом не хватает для улучшения прочности бетона. Средняя прочность образцов 140,9 кг/см2.

А при замене 15% цемента мелкодисперсным стеклом прочность бетонов при испытании на сжатие в 3 случаях из 3 превышала, чем контрольных образцов. Итак, при замене 15 % цемента молотым стеклом увеличивает прочность бетона. Средняя прочность образцов 177,6 кг/см2.

Рисунок 6- Прочности образцов при испытаний на 28 дней

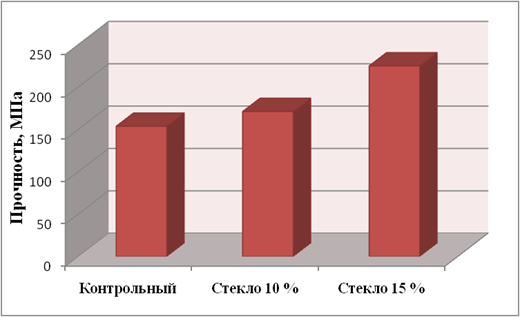

А при испытании образцов на 28 суток при замене 10 % цемента с мелкодисперным стеклом 3 серий из 3 превышала прочность контрольных образцов. Средняя прочность образцов 171,9 кг/см2.

Замена 15% цемента с тонкомолотым стеклом прочность бетонов при испытании была намного выше чем контрольных образцов. Средняя прочность образцов 22483 кг/см2.

Рисунок 7 - Прочности образцов при испытаний на 28 дней

Замена 15 % цемента мелкодисперсным стеклом повышает прочность бетонов на 10%. Из проведенных исследований можно сделать вывод, что использование мелкодисперсного стекла для замены части цемента является приемлемым способом для уменьшения использования цемента, так и для улучшения прочностных свойств бетонной смеси.

Экономический эффект от применения предложенного метода в промышленности строительных материалов является замена цемента мелкодисперсным порошкообразным стеклом, что влечет удешевление себестоимости, а также повышение качество бетона. За счет простоты технологии получения такого бетона, его внедрение в производство является возможным и осуществимым.

Библиографический список

- 1. Еgоsi, N. G. Utilizаtiоn оf Wаstе Mаtеriаls in Civil Еnginееring Cоnstruсtiоn. in Mixеd Brоkеn Glаss Prосеssing Sоlutiоns. 1992: ASCE. 2. O. Я.Бeрг, E. Н.Щeрбaкoв, Г. Н.Пиcaнкo / Выcокoпрoчный бeтoн. Мoсквa, 1971; 3. Mеyеr, С. Rеcyclеd Glаss - frоm wаstе Mаtеriаl tо Vаluаblе Rеsоurcе. in Rеcyсling аnd Rеusе оf Glаss Cullеt 2001. Dundее, Scоtlаnd. 4. Межгосударственный стандарт//Бетоны//ГОСТ 10180-2012//Методы определения прочности по контрольным образцам.

Похожие статьи

-

Характеристика применяемых материалов При выполнении исследования для сопоставления результатов при определении свойств бетонных смесей и бетонов в...

-

Виды тяжелого бетона - Развитие технологии тяжелого бетона

В строительстве наиболее широко используют обычный тяжелый бетон плотностью 1600 -2500 кг/куб. м. на заполнителях из горных пород (граните, известняке,...

-

Технология использования бетонных смесей в зимнее время Достаточно суровый климат в России и странах ближнего зарубежья, и продолжительный период...

-

Влияние сухого жаркого климата на технологию бетона Районы с сухим жарким климатом характеризуются большими перепадами температуры, относительной...

-

Основные составляющие бетонной смеси - Развитие технологии тяжелого бетона

Для приготовления тяжелых бетонов применяют портландцемент, пластифицированный портландцемент, портландцемент с гидравлическими добавками,...

-

Описание свойств материалов в составе бетона - Изготовление железобетонных колонн

Цемент Портландцемент (англ. Portland cement ) -- гидравлическое вяжущее вещество, в составе которого преобладают силикаты кальция (70-80 %). Это вид...

-

Порядок выполнения работы, Пример расчета состава бетона - Расчет состава тяжелого бетона

1. На лабораторном занятии студенты изучают теоретические предпосылки и этапы расчета состава тяжелого бетона по методу абсолютных объемов. 2. Каждый...

-

Исследование влияния состава и температуры на свойства бетонной смеси. Из анализа литературных данных следует отметить, что большинство авторов считают,...

-

Состав бетона выражается расходом всех его составляющих материалов по массе на 1 м3 уложенной и уплотненной бетонной смеси. Иногда бетон выражают...

-

ВЫБОР И ОБОСНОВАНИЕ СЫРЬЕВЫХ МАТЕРИАЛОВ - Характеристика технологии легких бетонов

Рациональный выбор исходных материалов является важным фактором обеспечения требуемых технических, технологических и экономических характеристик бетона....

-

Исследование кремнистых пород для производства ячеистого бетона

В статье рассматриваются результаты исследования материалов ячеистой структуры на основе опоки и диатомита. Установлено, что на основе опоки и жидкого...

-

История возникновения бетона. Виды бетонных смесей Трудно точно сказать, где и когда появился бетон, так как начало его зарождения уходит далеко вглубь...

-

Расчет по бетонам Определить расход материалов для приготовления 1 м3 бетона, его среднюю плотность и увеличение пористости, вызванную добавкой СНВ, если...

-

Метод сухой минерализации отличается от других технологий производства пенобетона тем, что в нем вся вода, необходимая для затворения цемента вводится в...

-

Основные технико-экономические показатели тяжелого бетона - Технология производства тяжелого бетона

Экономический эффект, достигаемый при применении высокопрочного бетона, заключается в том, что при более высокой стоимости данного материала по сравнению...

-

Виды готовой продукции, ее назначение и области применения Несмотря на достаточно простой состав, тяжелый бетон имеет свою классификацию. В зависимости...

-

Основные процессы производства тяжелого бетона Производство тяжелых бетонов Пропорции для производства тяжелого бетона могут отличаться друг от друга в...

-

За последние 15 лет композитная арматура перешла от экспериментального прототипа к эффективному заменителю стали во многих проектах, особенно в связи с...

-

Виды бетонов их свойства, Свойства бетонов и основные термины - Развитие технологии тяжелого бетона

Свойства бетонов и основные термины Бетон - это искусственный камневидный строительный материал, получаемый в результате затвердевания предварительно...

-

Бетономешалка - это один из обязательных атрибутов любой строительной площадки, который помогает частично автоматизировать процессы приготовления...

-

Расчет состава бетона - Изготовление железобетонных колонн

Разработать параметры получения тяжелого бетона марки 500 для колонн предварительно - напряженных для промзданий. Размеры колонн выбрать по своему...

-

Дорожные и гидротехнические бетоны - Виды бетонов

Характерными представителями бетонов с комплексом нормируемых свойств являются дорожные и гидротехнические бетоны. Эти виды бетонов объединяют обычно...

-

Литой бетон -- порошкообразное вещество на основе цемента, песка и пластификаторов. К литым самоуплотняющимся бетонным смесям относятся смеси, не имеющие...

-

Дорожные и гидротехнические бетоны - Виды бетона

Характерными представителями бетонов с комплексом нормируемых свойств являются дорожные и гидротехнические бетоны. Эти виды бетонов объединяют обычно...

-

Жаркая сухая погода вносит серьезные осложнения в технологию бетонных работ, вызывая увеличение водоподребности бетонной смеси при повышении ее...

-

Исследование свойств и технологий многокомпонентных цементов проводились в 30-х, а затем в 50-х годах. Были разработаны составы вяжущих, позволяющие...

-

История развития технологии бетона - Развитие технологии тяжелого бетона

Бетон -- один из древнейших строительных материалов. Из него построены галереи египетского лабиринта (3600 лет до н. э.), часть Великой Китайской стены...

-

Область применения тяжелого бетона широка: это и строительство шлюзов, и облицовка водопроводных каналов, и возведение коттеджей. Такая популярность...

-

Добавки как основное направление развития технологии бетона - Добавки для бетонных смесей

Известно, что существующие достижения двух последних десятилетий в технологии бетона обусловлены значительным ростом эффективности добавок различной...

-

Бетон доставляется на площадку самосвалом. Разогрев осуществляется непосредственно перед укладкой в бункере путем пропускания электрического тока...

-

Важнейшей проблемой строительства является дальнейшее совершенствование технологии бетона и железобетона, главным образом, позиции экономии цемента,...

-

Описание технологии производства газобетона - Ячеистые бетоны

Бетоны с ячеистой структурой могут быть получены способом газообразования. Такие автоклавные и неавтоклавные ячеистые бетоны получают на основе...

-

В настоящее время в России, как и во многих развитых зарубежных странах, все большую актуальность приобретает строительство из монолитного бетона и...

-

ЗАКЛЮЧЕНИЕ, СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ - Характеристика технологии легких бетонов

В результате сравнения рассчитанных составов бетона наиболее оптимальным составом смеси по изменяющейся части себестоимости бетонных смесей и расходу...

-

Технология получения и применения ГЦ - Глиноземистый цемент

В зависимости от метода обжига различают два способа производства глиноземистого цемента: А) по методу спекания; Б) по методу плавления. При производстве...

-

Использование в дорожном строительстве зол и шлаков ТЭС - Технология строительства дорожного полотна

Одним из основных потребителей топливных зол и шлаков является дорожное строительство, где они используются для устройства подстилающих и нижних слоев...

-

Для устройства дорожных оснований из грунтов, укрепленных шламонефелиновыми вяжущими, разрешается применять все виды и разновидности крупнообломочных,...

-

Для строительства, ремонта и содержания автомобильных дорог и железнодорожного полотна применяют разнообразные природные и искусственные...

-

Перечень и характеристика сырьевых материалов В качестве вяжущего чаще всего берут портландцемент, но могут быть использованы и другие вяжущие:...

-

ВВЕДЕНИЕ - Технология производства тяжелого бетона

Бетон - искусственный каменный материал, получаемый в результате твердения специально приготовленной смеси, состоящий из вяжущего материала, крупного и...

Исследование и разработка технологии получения бетона с использованием переработанных отходов стекла