Температурно-прочностной контроль производства работ при прогреве бетона - Совершенствование контроля качества монолитных конструкций, возводимых в зимний период

Современное скоростное и, прежде всего зимнее, монолитное домостроение диктует заданный темп возведения этажа на захватке 7--10 дней, что вызывает необходимость организации интенсивного обогрева бетона и тщательного контроля его прочности в процессе выдерживания, особенно в первые 24--48 часов. Именно в это время руководителю объекта необходимо принимать оперативные решения по прекращению или продолжению обогрева, снятию опалубки и возможному последующему догреву, по устройству переопирания изготовленных пролетных конструкций, имеющих прочность 40--70% от проектной. При этом следует учитывать, что на реальных стройках возникают нештатные ситуации: отключение электроэнергии, недостаток энергетических мощностей, нарушение режимов нагрева, а также поставок бетона, утеплителей, укрывочных материалов.

Выполняя технологическое сопровождение значительного числа объектов монолитного домостроения, специалисты сформировали систему оперативного контроля прочности бетона в раннем возрасте, использовав при этом новые подходы к решению задачи. Система применима в любых построечных условиях и позволяет оперативно получить информацию о состоянии бетона и конкретные рекомендации при компьютерной обработке данных измерения.

Как показывает практика, основное достоинство методики -- ежедневная оперативная передача руководителю стройки данных по температуре и ранней прочности бетона по многим контрольным точкам, позволяющая обоснованно, а не интуитивно вести строительство монолитного или сборно-монолитного сооружения.

Комплексный подход к решению задач технологического сопровождения зимнего бетонирования включает:

- - развитую систему инженерной подготовки к выдерживанию бетона при низких температурах; - оперативный температурный контроль в соответствии с нормативными требованиями; - систему оперативного определения ранней прочности бетона в ходе выдерживания конструкций, обеспечивающую принятие оперативных решений по управлению обогревом, и оформление исполнительной технологической документации.

Все компоненты методики взаимосвязаны и формируют современную эффективную производственную систему управления обогревом и выдерживанием бетона при возведении монолитных зданий. Измерение температуры бетона в ходе выдерживания монолитных железобетонных конструкций является обязательной операцией при выполнении работ в зимних условиях [50].

Российские строительные правила устанавливают целый ряд ограничений на температуру, скорости нагрева и остывания бетона при достижении необходимой прочности монолитных конструкций в ходе изготовления на строительной площадке. Размещение точек измерения температур в конструкциях сводится к соблюдению следующих основных правил: одна точка на 10 кв. м перекрытий, на 6 м длины стены, на одну колонну, на 30 кв. м фундаментной плиты или на 3 куб. м. объема иных конструкций. При объемах суточной укладки 40--60 куб. м бетона в соответствии с правилами требуется организовать круглосуточные измерения в 30--40 контрольных точках забетонированных стен и перекрытий. На практике количество таких точек на порядок меньше, что создает конфликтные ситуации во взаимоотношениях с контролирующими строительство организациями и приводит к существенному возрастанию затрат на проведение испытаний прочности бетона при сдаче готовых конструкций.

Во многих строительных организациях не востребована главная функция температурного контроля -- оперативная оценка состояния бетона по ходу тепловой обработки и выдерживания монолитной конструкции. Измерения температуры ведутся сами по себе и слабо влияют на выработку решений по управлению обогревом. Основной причиной неблагополучного положения дел с температурным контролем на стройках является отсутствие современного приборного и методического обеспечения этого наиболее эффективного и дешевого вида построечного контроля изготовления ответственных несущих конструкций. При этом наибольшую остроту представляла задача обеспечения нужного объема измерений с должной оперативностью, надежностью и безопасностью.

Комплексный подход к решению проблемы температурного контроля бетона привел к разработке специального приборного комплекта. Практическая работа с комплектом заключается в том, что температурные датчики различного типа размещаются в контрольных точках монолитных конструкций на все время тепловой обработки и выдерживания либо непосредственно в бетоне, либо на опалубке. Установка датчиков может происходить заблаговременно или после бетонирования.

В ходе выдерживания оператор-термометрист производит обход датчиков и считывание температур контрольных точек с помощью регистрирующего прибора.

Преимущества данного приборного обеспечения складываются из свойств, имеющих определяющее значение при выполнении работ:

- - время определения температуры в контрольной точке, равное времени вставки разъема датчика в гнездо прибора (5--10 сек., поскольку датчик постоянно закреплен на конструкции или в бетоне на все время температурного контроля); - наличие у датчика разъема на кабеле нужной длины (0,5--3 м), что позволяет обеспечить безопасный подход к местам измерений без применения лестниц и подмостей; - яркая индикация значения температуры на дисплее прибора, существенно облегчающая считывание значений в условиях слабой освещенности.

К указанным преимуществам следует добавить способность прибора устойчиво работать на морозе, малое энергопотребление, высокую устойчивость к ударным нагрузкам, наличие в комплекте утепляющих накладок и средств их крепления к опалубке, переводных таблиц температур для измерений через опалубку без сверления отверстий, удобных обобщенных графиков нарастания прочности бетона в зависимости от температуры выдерживания. Приборное обеспечение прошло широкую апробацию на целом ряде строительных объектов. Состав комплекта является достаточно универсальным для быстрого обеспечения практических измерений температуры бетона при возведении монолитных жилых зданий с типовым набором конструкций: стены, колонны, плиты перекрытий, фундаментная плита. Датчики и прибор ЦИТ-2 имеют государственную сертификацию и гарантийные обязательства изготовителя.

Каждый модуль содержит полупроводниковый датчик температуры на основе P-i-n диода и электрический разъем, к внутренним контактам которого припаяны выводы датчика.

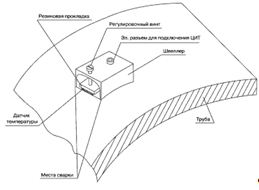

Конструкция базового модуля приведена на рис. 2.11.

Модуль жестко крепится к трубе еплосети с помощью точечной сварки в одной или двух точках, т. е. конструкция "труба-модуль" является монолитной. Это препятствует появлению механических обрывов выводов датчиков при вибрации всей системы.

С одной стороны модуля располагается электрический разъем для снятия напряжения, с другой стороны расположен регулировочный элемент (винт) для прижатия рабочей поверхности датчика к поверхности трубы.

Рисунок 2.11 Конструкция базового модуля

Между нерабочей поверхностью датчика и регулировочным винтом помещается амортизационная резиновая прокладка.

Кристаллы датчиков (P-i-n диода) выпускаются серийно отечественной промышленностью по техническим условиям.

Если рассматривать датчик как элемент системы передачи и обработки информации, то он выполняет функцию первичного преобразователя значения температуры в пропорциональное напряжение с последующим преобразованием аналогового значения (напряжения) в цифровой код.

Сбор необходимой информации с контрольных точек центральных тепловых станций может осуществляться как с помощью коммутатора с последовательным подключением сигналов на вход ЦИТ, так и с помощью последовательного обхода дежурным контрольных точек с ЦИТ и записью данных в журнал.

ЦИТ представляет собой автономный малогабаритный прибор (рис. 2.12), он имеет характеристики, приведенные в таблице 2.3.

Рисунок 2.11 Цифровой измеритель температуры

Таблица 2.3

Технические характеристики ЦИТ

|

Основные технические характеристики: | |

|

Диапазон контролируемых температур °С |

-60...+180 |

|

Точность контроля температуры в диапазоне 0 - +180°С |

±1,0 |

|

Напряжение питания, В |

9 |

|

Ток потребления, мА |

1,0 |

|

Габариты, мм |

95х70х25 |

|

Для питания прибора может использоваться батарея типа "Корунд" или блок питания типа БПС 220-9-6 | |

|

Длительность работы прибора без замены источника питания (батареи), ч |

100 |

Прибор обеспечивает цифровые показания значений температуры с индикацией десятых долей градуса. В приборе предусмотрена возможность проверки достаточности напряжения питания. Он может эксплуатироваться при температуре окружающей среды от -10 до +350С и относительной влажности 90+3% при температуре 300С.

Разработанные модули могут быть использованы и для оперативного контроля температуры в теплосетях промышленных и бытовых помещений путем временного закрепления швеллера модуля к трубе с помощью, например, хомутов. А установка датчиков температуры в выносных штангах измерителей длиной до 2 м обеспечивает быстрый контроль температуры в шахтах и колодцах (5-10 с).

Под еще одним способом температурно-прочностного контроля производства работ при прогреве бетона можно рассмотреть устройство ТЕРМОХРОН, семейства iButton.

Прибор DS1921G Thermochron iButton является самодостаточной системой, которая после задания ей выбранных пользователем установочных значений измеряет температуру и записывает результаты в защищенную секцию встроенной энергонезависимой памяти данных. Запись производится с определяемой пользователем скоростью. Данные сохраняются как в виде значений температуры (при этом два последовательных результата хранятся в соседних ячейках памяти данных буфера последовательных отсчетов), так и в форме гистограммы или длительности нахождения температуры за установленными пределами (рис. 2.12).

Рисунок 2.12 Внешний вид и функциональные возможности прибора ТЕРМОХРОН

Прибор может сохранять до 2048 значений температуры, измеренной через равные интервалы от 1 минуты до 255 минут. Гистограмма температур отображает 63 столбца данных с разрешением 2,0єС. Каждый столбец эквивалентен 16-разрядному двоичному счетчику, показания которого увеличиваются, если измеренное значение температуры попадает в минидиапазон, с которым связан столбец. Если температура выходит за пределы, задаваемые пользователем (верхний и нижний), DS1921G регистрирует момент, когда это случилось, и сколько именно времени температура оставалась вне допустимого коридора, а также была ли она при этом выше или ниже заданных границ. Прибор может записать 24 таких случая, по 12 для каждого из порогов (верхнего и нижнего). Для этого используется специальный сегмент энергонезависимой памяти прибора, доступный пользователю, как и другие сегменты хранения зарегистрированных данных, только для чтения. Все три сегмента независимы, и никак не связаны друг с другом, а потому являются простым, дополняющим друг друга решением для хранения и восстановления информации об температуре объекта, где установлен DS1921G. Кроме того, прибор содержит четвертый независимый сегмент дополнительной памяти (512 байт), заполняемый пользователем, и конкретизирующий характеристики регистрируемого процесса, его особенности или особенности места установки прибора.

Данные передаются последовательно с помощью протокола 1-Wire®, который требует для своей реализации только одного вывода данных (DATA) и общего провода (RETURN). Каждый экземпляр DS1921G имеет собственный 64-разрядный регистрационный номер, который записан в ПЗУ лазером в процессе изготовления, что обеспечивает гарантированную идентификацию и позволяет осуществлять объективный контроль температуры. Прочный корпус MicroCAN из нержавеющей стали, в котором размещена электронная схема DS1921G, обладает высокой стойкостью к воздействиям окружающей среды, таким, как загрязнение, влажность, удары. Этот компактный, монетообразный (дисковый) корпус легко фиксируется специальными зондами для считывания информации, что значительно облегчает работу оператора с прибором. Другие специальные аксессуары для фиксации устройств в подобных корпусах позволяют легко закреплять прибор DS1921G на любой поверхности [30].

Уникальный регистрационный номер каждого изделия и несбрасываемый счетчик, увеличивающий свои показания при каждом новом запуске, помогают избежать путаницы между отдельными приборами DS1921G.

Индивидуальные особенности прибора ТЕРМОХРОН:

- 1. Встроенный цифровой термометр для регистрации температуры с разрешением 0,5°С. - 2. Погрешность ±1°C в диапазоне от -30°C до +70°C. 3. Встроенные часы/календарь реального времени с погрешностью хода ±2 минуты в месяц при эксплуатации в температурном диапазоне от 0°С до 45°С. 4. Водонепроницаемость при условии размещения внутри приспособления iButton Capsule DS9107 (допустимое давление воды превышает 3 атм.) 5. Автоматический запуск и измерение значения окружающей температуры с программируемым пользователем интервалом в диапазоне от 1 минуты до 255 минут. 6. Возможность регистрации до 2048 последовательных отсчетов измеренных значений температуры в энергонезависимую память, доступную только для чтения. 7. Запись долговременной температурной гистограммы с разрешением 2єС. 8. Программируемые верхний и нижний температурные пороги. 9. Фиксирование 24 моментов начала и продолжительности временных интервалов, нахождения контролируемой температуры за границами коридора, определяемого температурными порогами. - 10. 512 байт энергонезависимой памяти общего назначения для записи/чтения. 11. Разделение памяти на 256 - битные страницы для пакетирования данных. 12. - Для связи с внешними средствами поддержки имеет встроенный узел 1-Wire-интерфейса, реализующий сетевой протокол передачи данных, поддерживающий скорость обмена до 15,4 Кбит/с в стандартном режиме и до 125 Кбит/с в ускоренном режиме. 13. -Встроенный генератор циклического кода (CRC) для избежания ошибок при чтении данных. - 14. 256-разрядная блокнотная (промежуточная) память, обеспечивающая правильность передачи данных

Эксплуатационные характеристики прибора ТЕРМОХРОН показаны в табл.2.4

Таблица 2.4

Предельные эксплуатационные величины прибора ТЕРМОХРОН

|

Напряжение на выводе DATA относительно вывода GND |

От -0,5В до +6,0В |

|

Ток через вывод DATA |

20мА |

|

Рабочий температурный диапазон |

От -40°С до +85°С* |

|

Допустимая температура хранения |

От -40°С до +85°С* |

Устройства ТЕРМОХРОН не имеют никаких собственных средств индикации и управления. Поэтому все функции по их сопровождению и поддержке могут исполняться только специальными средствами обслуживания. Информационный обмен с любым средством обслуживания осуществляется при кратковременном контакте между приемным щупом, обязательно входящим в состав его конструкции, и корпусом "таблетки" DS1921.

Средства обслуживания обеспечивают снятие информации, накопленной устройствами ТЕРМОХРОН, а также выполняют задание новых установочных значений для продолжения их работы. Они могут быть реализованы на базе обычного персонального компьютера, или компактного карманного компьютера, или же являются специализированными переносными микропроцессорными приборами (2.13).

Рисунок 2.13 Средства поддержки отдельных устройств ТЕРМОХРОН

В первом и втором случаях зарегистрированные данные можно представить либо в виде таблицы, либо в виде графика или гистограммы, а также сохранить их в виде файла для дальнейшего анализа или архивирования. Автономные переносные микропроцессорные приборы различного класса либо позволяют произвести экспресс-анализ собранной устройствами ТЕРМОХРОН информации непосредственно в "полевых" условиях, либо обеспечивают накопление в собственной энергонезависимой памяти результатов, полученных от множества территориально рассредоточенных регистраторов DS1921, с целью последующей транспортировки собранных таким образом данных в память персонального компьютера для их дальнейшего анализа и архивирования.

Похожие статьи

-

В настоящее время в России, как и во многих развитых зарубежных странах, все большую актуальность приобретает строительство из монолитного бетона и...

-

К отрицательным факторам технологии производства работ при прогреве бетона, приводящих к образованию дефектов монолитных железобетонных конструкций,...

-

Определение эффективных методов температурно-прочностных показателей для контроля качества среднемассивных и массивных конструкций В решении механической...

-

Литература - Совершенствование контроля качества монолитных конструкций, возводимых в зимний период

1. Головнев С. Г. Зимнее бетонирование: этапы становления и развития // Вестник Волгогр. гос. архит. строит. Ун-та. Сер.: Стр-во и архит. 2013. Вып....

-

В связи с появлением новых опалубочных конструкций, материалов и оборудования, а также существенного изменения стоимости потребляемых ресурсов, возникла...

-

Все вышеуказанные методы достаточно часто применяются при проведении диагностики технического состояния строительных конструкций, однако все они не дают...

-

В настоящее время значительно вырос уровень производства приборов неразрушающего контроля, что объяснятся широкой областью их применения: контроль...

-

Технологии прогрева бетона в зимних условиях и способы их контроля Возведение монолитных зданий и сооружений является ответственным предприятием...

-

Основные части любого бетона - это щебень, песок, цемент и вода. Процесс бетонирования - процесс перехода бетона из жидкой фазы в твердую. Но для...

-

Методы неразрушающего контроля (преимущества и недостатки) Строительство развивается быстрыми темпами, и с каждым днем требования к срокам и качеству...

-

Введение - Совершенствование контроля качества монолитных конструкций, возводимых в зимний период

В настоящее время в России монолитные бетонные и железобетонные конструкции находят все более широкое применение в строительстве различных зданий и...

-

Недостатком всех неразрушающих методов контроля прочности бетона, рассмотренных выше, является трудоемкость подготовки к испытаниям, связанная с...

-

При температуре ниже 0.°С вода в бетонной смеси замерзает, реакция гидратации прекращается, и бетон не отвердевает. Если к моменту замерзания бетон...

-

Контроль качества бетонных работ. - Производство бетонных и железобетонных работ

Контроль качества бетонных и железобетонных работ должен состоять из проверки: - качества арматуры и составляющих бетонной смеси, а также условий их...

-

Уход за бетоном, обработка после распалубливания - Производство бетонных и железобетонных работ

После укладки бетонной смеси наступает период выдержки, который длится до получения бетоном необходимой прочности. В этот период осуществляется уход за...

-

После извлечения из форм изделия проходят технический контроль на соответствие требованиям ГОСТа или ТУ. Качество железобетонных изделий контролируют...

-

Особенности производства каменных работ в зимнее время - История каменных работ

Твердение цементного раствора происходит при взаимодействии зерен цемента с водой, при этом образуется цементный гель, превращающийся затем в камень. С...

-

Контроль качества - Изготовление железобетонных колонн

При поступлении колонн на строительную площадку необходимо выполнить следующие операции входного контроля: - проверку наличия сопроводительного документа...

-

Назначение опалубки Большую часть объема монолитного бетона и железобетона применяют для возведения конструкций нулевого цикла и только 20...25%...

-

Технология использования бетонных смесей в зимнее время Достаточно суровый климат в России и странах ближнего зарубежья, и продолжительный период...

-

Виды контроля качества работ Качество строительной продукции - один из основных факторов, влияющих на экономичность и рентабельность законченного...

-

Водоотвод необходим для защита котлованов и траншей от затопления их ливневыми и талыми водами. Для водоотвода используют расположенные с нагорной...

-

Расчет составов легких бетонов направлен на предварительное определение расходов входящих в них компонентов, обеспечивающих при заданных условиях...

-

Гидротехнические бетоны - Производство бетонных и железобетонных работ

Гидротехнические бетоны, в отличие от бетонов промышленного и гражданского назначения имеют ряд особенностей. Их применяют для возведения сооружений в...

-

Включает следующие направления: - контролирование влажности заполнителей до начала и в процессе работы и внесение необходимых корректировок в рецептуру;...

-

Требования к качеству и приемке работ - Особенности выполнения монолитного перекрытия

Таблица 2. Установка опалубки перекрытия Контролируемые параметры Требование (предельное отклонение) Метод контроля Нормативный документ Точность...

-

Контроль качества строительно-монтажных работ - Проект девятиэтажного панельного здания

Контроль качества строительства и соблюдения обязательных требовании нормативных документов существовал в нашей стране всегда, но имел различные формы. В...

-

Основные технико-экономические показатели тяжелого бетона - Технология производства тяжелого бетона

Экономический эффект, достигаемый при применении высокопрочного бетона, заключается в том, что при более высокой стоимости данного материала по сравнению...

-

ФОРМИРОВАНИЕ МИКРОКЛИМАТА ПОМЕЩЕНИЙ ГРАЖДАНСКИХ ЗДАНИЙ В ПЕРЕГРЕВНЫЙ ЛЕТНИЙ ПЕРИОД В климатических условиях Узбекистана летний микроклимат помещений...

-

Контроль качества уплотнения грунта земполотна - Дорожное строительство

Производственный контроль качества включает: входной, операционный, приемочный. Входной: проходят строительные конструкции изделия, материалы и...

-

Классификация - Ячеистые бетоны, строительные изделия и конструкции на их основе

Ячеистый бетон классифицируется по способу получения пористой структуры на газобетоны и пенобетоны. Получение пористой структуры возможно также путем...

-

Возведение подземной и надземной части жилого дома выполняется последовательно в два этапа, начиная с первого. Разработка грунта в котлованах для...

-

Расчет колонн Для расчета колонны на несущую способность использованы следующие данные: Железобетонная колонна сечением 400Ч300 мм; бетон тяжелый класса...

-

Особенности бетонирования в зимний период. - Технология и организация строительных процессов

Возведение монолитных железобетонных сооружений в настоящее время осуществляют круглогодично. Но при этом бетонирование в зимних условиях имеет...

-

Основные требования к качеству составных бетонов - Производство бетонных и железобетонных работ

Для приготовления бетона применяется гранитный щебень, гравий и мелкие заполнители - песок. Эти материалы должны отвечать следующим требованиям: 1....

-

Контроль качества и приемка работ - Проектирование цеха по производству тротуарной плитки

Таблица 3.13 Операционный контроль качества работ № Наименование операций, подлежа-щих контролю Контроль качества выполняемых операций Состав Способ...

-

1. Продолжительность работ, дни 2. Объем работ, м3 3. Трудоемкость выполнения работ на весь объем, чел-дни 4. Среднее число рабочих, чел 5....

-

Таблица 6 Ведомость расхода материалов при устройстве полов Вид работ Ед. изм. Кол-во Материал Норма на ед. изм. На весь объем Устройства покрытий из...

-

В пояснительной записке проекта необходимо отразить основные методы входного, операционного и приемочного контроля наиболее важных показателей, степень...

-

Ведомость потребности в строительных конструкциях, изделиях, полуфабрикатах, основных материалах. № п. п. Наименование Единицы измерения Показатель 1....

Температурно-прочностной контроль производства работ при прогреве бетона - Совершенствование контроля качества монолитных конструкций, возводимых в зимний период