Отрицательные факторы и их последствия при различных способах прогрева бетона - Совершенствование контроля качества монолитных конструкций, возводимых в зимний период

К отрицательным факторам технологии производства работ при прогреве бетона, приводящих к образованию дефектов монолитных железобетонных конструкций, можно отнести следующие:

- - изготовление недостаточно жесткой, сильно деформируется при укладке бетона и недостаточно плотной опалубки; - нарушение проектных размеров конструкций; - плохое уплотнение бетонной смеси при ее укладке в опалубку; - расслоение бетонной смеси; - применение слишком жесткой бетонной смеси при густом армирования; - плохой уход за бетоном в процессе его твердения.

Изготовление недостаточно жесткой опалубки, когда она получает значительные деформации в период укладки бетонной смеси, приводит к появлению больших изменений формы железобетонных элементов. При этом элементы получают вид сильно прогнувшихся конструкций, вертикальные поверхности приобретают выпуклость. Деформация опалубки может привести к смещению и деформации арматурных каркасов и сеток и изменения несущей способности элементов. Следует иметь в виду, что собственный вес конструкции при этом растет.

Неплотная опалубка способствует вытекание цементного раствора и появления в связи с этим в бетоне раковин и каверн. Раковины и каверны возникают также из-за недостаточного уплотнения бетонной смеси при ее укладке в опалубку. Появление раковин и каверн вызывает более или менее значительное снижение несущей способности элементов, увеличение проницаемости конструкций, способствует коррозии арматуры, находящейся в зоне раковин и каверн, а также может быть причиной продевания арматуры в бетоне.

Уменьшение проектных размеров сечения элементов приводит к снижению их несущей способности, увеличение - к росту собственного веса конструкций.

Применение расслоится бетонной смеси не позволяет получить однородную прочность и плотность бетона по всему объему конструкции и снижает прочность бетона [35].

Использование слишком жесткой бетонной смеси при густом армирования приводит к образованию раковин и каверн вокруг арматурных стержней, снижает сцепление арматуры с бетоном и вызывает опасность появления коррозии арматуры.

При уходе за бетоном следует создать такие температурно-влажностные условия, которые бы обеспечили сохранение в бетоне воды, необходимой для гидратации цемента. Если процесс затвердевания протекает при постоянной температуре и влажности, напряжения, возникающие в бетоне вследствие изменения объема и температурных деформаций, будут незначительными. Обычно бетон покрывают полиэтиленовой пленкой или другим защитным покрытием. Возможно применение и пленкообразующих материалов. Уход за бетоном осуществляется обычно в течение трех недель, а при применении подогрева бетона - по его окончанию.

Плохой уход за бетоном приводит к пересушиванию поверхности железобетонных элементов или всей их толщины. Пересушенный бетон имеет гораздо меньшую прочность и морозостойкость, чем нормально затвердевший, в нем возникает много усадочных трещин.

Рассмотрим данный процесс на конкретном примере.

В программе ELCUT реализована возможность выбора момента снятия утеплителя, расчета набора прочности бетона после отключения прогрева на остаточном тепле. Трещиностойкость конструкции обеспечивается плавным понижением температуры бетона и снятием утеплителя только спустя сутки после окончания прогрева, когда бетон набрал прочность около 70 % от марочной прочности бетона.

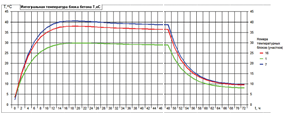

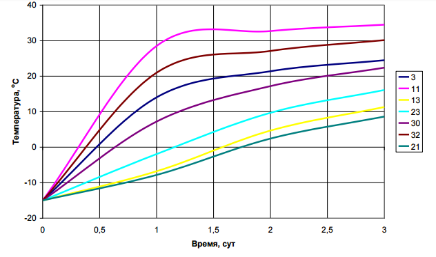

Рассматриваемая конструкция была автоматически поделена на 15 температурных блоков с разбиением по сетке конечных элементов. Каждому блоку присвоен номер от 1 до 15 так, что участки №1, 15 оказались возле стены, а блоки №7, 8 - в центр перекрытия. Блок №16 - это совокупность всех участков, данные по этому блоку являются усредненными характеристиками для перекрытия. Надстройка WinConcret позволяет получить интегральные графики распределения температуры по блокам и график набора прочности бетона на различных участках. Данные выдаются в графическом и табличном режимах. На рисунках 3.13, 3.14 представлены графики температуры и набора прочности бетона для температурных блоков №16, 1, 7. В таблицах 3.1, 3.2 показаны численные значения температуры и прочности бетона на различных участках в разные моменты времени.

Рисунок 3.13 График температуры бетона на различных участках конструкции

Таблица 3.1

Изменение температуры бетона на различных участках при температурной обработке бетона

|

Номер блока |

Распределение температуры бетона на участках перекрытия во времени, °С | ||||||||||||||||||

|

Время температурно обработки бетона, ч | |||||||||||||||||||

|

Время прогрева, ч |

Время остывания, ч | ||||||||||||||||||

|

0 |

4 |

8 |

12 |

16 |

20 |

24 |

28 |

32 |

36 |

40 |

44 |

48 |

52 |

56 |

60 |

64 |

68 |

72 | |

|

1 |

3,70 |

18,7 |

25,6 |

28,6 |

29,7 |

29,9 |

29,8 |

29,6 |

29,4 |

29,2 |

29,1 |

29,0 |

28,9 |

17,7 |

12,6 |

10,1 |

8,90 |

8,40 |

8,10 |

|

2 |

4,40 |

23,7 |

32,2 |

35,7 |

36,8 |

36,9 |

36,6 |

36,4 |

36,1 |

35,9 |

35,7 |

35,6 |

35,4 |

20,5 |

14,3 |

11,5 |

10,2 |

9,50 |

9,20 |

|

Продолжение таблицы 3.1 | |||||||||||||||||||

|

3 |

4,20 |

24,7 |

34,6 |

38,7 |

39,9 |

40,0 |

39,7 |

39,3 |

39,0 |

38,7 |

38,5 |

38,4 |

38,2 |

22,7 |

15,6 |

12,3 |

10,8 |

10,1 |

9,80 |

|

4 |

2,50 |

23,1 |

32,3 |

36,0 |

37,2 |

37,3 |

37,1 |

36,8 |

36,5 |

36,2 |

36,1 |

35,9 |

35,8 |

21,2 |

14,6 |

11,5 |

10,1 |

9,50 |

9,20 |

|

5 |

2,50 |

24,1 |

34,3 |

38,4 |

39,7 |

39,8 |

39,5 |

39,1 |

38,8 |

38,5 |

38,3 |

38,2 |

38,0 |

22,7 |

15,4 |

12,1 |

10,6 |

9,90 |

9,60 |

|

6 |

4,20 |

22,0 |

31,4 |

35,5 |

36,8 |

37,0 |

36,7 |

36,4 |

36,1 |

35,8 |

35,6 |

35,4 |

35,3 |

22,0 |

15,5 |

12,4 |

10,9 |

10,2 |

9,90 |

|

7 |

2,50 |

24,2 |

34,7 |

39,1 |

40,4 |

40,5 |

40,2 |

39,8 |

39,4 |

39,2 |

39,0 |

38,8 |

38,7 |

23,3 |

15,9 |

12,4 |

10,8 |

10,1 |

9,70 |

|

8 |

4,40 |

24,7 |

34,6 |

38,7 |

40,0 |

40,1 |

39,8 |

39,4 |

39,1 |

38,8 |

38,6 |

38,5 |

38,3 |

22,8 |

15,7 |

12,4 |

10,9 |

10,2 |

9,90 |

|

9 |

2,50 |

24,2 |

34,8 |

39,2 |

40,6 |

40,7 |

40,4 |

40,0 |

39,6 |

39,3 |

39,1 |

39,0 |

38,8 |

23,5 |

16,0 |

12,5 |

10,9 |

10,1 |

9,80 |

|

10 |

4,20 |

24,7 |

34,7 |

38,8 |

40,1 |

40,1 |

39,8 |

39,5 |

39,1 |

38,9 |

38,7 |

38,5 |

38,4 |

22,8 |

15,7 |

12,4 |

10,9 |

10,2 |

9,80 |

|

11 |

4,40 |

24,6 |

34,2 |

38,1 |

39,2 |

39,3 |

39,0 |

38,7 |

38,4 |

38,1 |

37,9 |

37,8 |

37,7 |

22,1 |

15,2 |

12,1 |

10,6 |

9,90 |

9,60 |

|

12 |

2,50 |

24,2 |

34,7 |

39,1 |

40,5 |

40,6 |

40,3 |

39,9 |

39,6 |

39,3 |

39,1 |

38,9 |

38,8 |

23,5 |

16,0 |

12,5 |

10,9 |

10,2 |

9,80 |

|

13 |

2,50 |

23,6 |

33,9 |

38,2 |

39,7 |

39,8 |

39,5 |

39,1 |

38,8 |

38,5 |

38,3 |

38,1 |

38,0 |

23,1 |

15,9 |

12,5 |

10,9 |

10,2 |

9,80 |

|

14 |

4,40 |

24,2 |

33,8 |

37,8 |

39,2 |

39,3 |

39,0 |

38,7 |

38,3 |

38,1 |

37,9 |

37,7 |

37,6 |

22,4 |

15,6 |

12,4 |

10,9 |

10,2 |

9,90 |

|

15 |

2,50 |

21,5 |

31,5 |

35,9 |

37,3 |

37,5 |

37,2 |

36,9 |

36,5 |

36,2 |

36,0 |

35,9 |

35,7 |

22,7 |

15,8 |

12,5 |

10,9 |

10,2 |

9,80 |

|

16 = У |

3,70 |

23,3 |

32,7 |

36,6 |

37,9 |

38,0 |

37,8 |

37,4 |

37,1 |

36,9 |

36,7 |

36,5 |

36,4 |

21,8 |

15,1 |

12,0 |

10,5 |

9,80 |

9,50 |

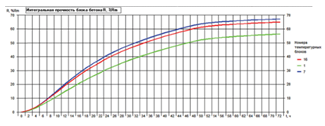

Полученные графики температуры бетона образуют температурно-временную историю по каждому выделенному блоку и по всей конструкции в целом. На основе этой информации и существующих эмпирических данных о кинетике твердения бетона при различной температуре выдерживания программа анализирует прочность бетона в процессе прогрева. В программе содержатся графики твердения, набора прочности разных по составу бетонов при определенных неизменных температурах выдерживания. Также существуют графические данные о кинетике тепловыделения при экзотермии бетона. Сопоставляя графики существующей температуры прогрева и эмпирических данных о наборе прочности при температурном выдерживании, программа выдает график набора прочности бетона в процентах от марочной прочности.

Марочная прочность бетона (Rm) - прочность на сжатии, наступающая через 28 суток с обеспеченностью 0,95, для бетонного образца стандартной формы, твердеющего в формальных условиях. Данная прочность зависит от класса бетона: чем выше класс, тем большую прочность может набрать бетон. Благодаря прогреву бетона происходит интенсификация набора прочности.

На рисунке 3.14 показан график набора прочности бетона в разных блоках в процентном соотношении от марочной прочности (%Rm).

Рисунок 3.14 График набора прочности бетона на различных участках конструкции в процентном соотношении от марочной прочности бетона

Данные графики показывают скорость набора прочности бетона в некоторых блоках перекрытия. Проанализировав результаты компьютерного просчета, можно сделать вывод, что выбранный метод прогрева в целом является эффективным. Однако следует обратить внимание на некоторую неравномерность: график зеленого цвета показывает характер прогрева в области возле стены с большими теплопотерями. Итоговая прочность бетона в этой зоне меньше на 10-15 %, а температура прогрева ниже на 10°С. Наибольшую опасность вызывает ситуация после 12 часов прогрева: в это время устанавливается максимальный градиент температуры, равный 10 °С, в то же время бетон успевает набрать только 15 % марочной прочности в самой холодной зоне. То есть для данной конструкции в области примыкания к холодным стенам бетон имеет прочность на сжатие R = 5 МПа после 12 часов прогрева. Следу т решить задачу о температурных деформациях и напряжениях в данный момент времени. Неравномерность прогрева и увеличение объема при нагревании являются отрицательными факторами в данном случае.

В целом в зонах предполагаемых больших теплопотерь рекомендуется увеличение мощности прогрева для компенсации количества теплоты, уходящего в окружающую среду.

Таблица 3.2

Изменение прочности бетона во время прогрева

|

Номер участка |

Прочность бетона на различных участках прогрева во время температурного выдерживания, %Rm | ||||||||||||||||||

|

Время температурного выдерживания, ч | |||||||||||||||||||

|

Время прогрева, ч |

Время остывания, ч | ||||||||||||||||||

|

0 |

4 |

8 |

12 |

16 |

20 |

24 |

28 |

32 |

36 |

40 |

44 |

48 |

52 |

56 |

60 |

64 |

68 |

72 | |

|

1 |

0 |

3,10 |

8,60 |

14,8 |

20,8 |

26,2 |

31,1 |

35,4 |

39,2 |

42,6 |

45,7 |

48,5 |

51,1 |

52,8 |

53,9 |

54,7 |

55,3 |

55,9 |

56,5 |

|

2 |

0 |

3,80 |

11,0 |

18,9 |

26,3 |

32,7 |

38,2 |

42,9 |

47,0 |

50,6 |

53,8 |

56,7 |

59,3 |

60,9 |

61,8 |

62,5 |

63,0 |

63,5 |

64,0 |

|

3 |

0 |

4,00 |

11,7 |

20,3 |

28,3 |

35,1 |

40,9 |

45,8 |

50,0 |

53,7 |

56,9 |

59,8 |

62,3 |

64,0 |

64,9 |

65,5 |

66,0 |

66,4 |

66,9 |

|

4 |

0 |

3,60 |

10,7 |

18,7 |

26,2 |

32,7 |

38,3 |

43,1 |

47,2 |

50,9 |

54,1 |

57,0 |

59,6 |

61,3 |

62,2 |

62,8 |

63,3 |

63,8 |

64,3 |

|

5 |

0 |

3,70 |

11,3 |

20,0 |

27,9 |

34,8 |

40,6 |

45,5 |

49,7 |

53,4 |

56,6 |

59,5 |

62,0 |

63,7 |

64,6 |

65,2 |

65,7 |

66,2 |

66,6 |

|

6 |

0 |

3,50 |

10,3 |

18,2 |

25,7 |

32,2 |

37,8 |

42,5 |

46,7 |

50,3 |

53,6 |

56,4 |

59,0 |

60,8 |

61,7 |

62,4 |

63,0 |

63,5 |

64,0 |

|

7 |

0 |

3,70 |

11,4 |

20,2 |

28,3 |

35,3 |

41,1 |

46,1 |

50,3 |

54,0 |

57,3 |

60,1 |

62,7 |

64,4 |

65,3 |

65,9 |

66,4 |

66,8 |

67,3 |

|

8 |

0 |

4,00 |

11,7 |

20,3 |

28,3 |

35,2 |

41,0 |

45,9 |

50,1 |

53,8 |

57,0 |

59,9 |

62,4 |

64,1 |

65,0 |

65,6 |

66,1 |

66,5 |

67,0 |

|

9 |

0 |

3,70 |

11,4 |

20,3 |

28,4 |

35,4 |

41,3 |

46,2 |

50,5 |

54,2 |

57,4 |

60,3 |

62,9 |

64,5 |

65,4 |

66,0 |

66,5 |

67,0 |

67,4 |

|

10 |

0 |

4,00 |

11,7 |

20,4 |

28,4 |

35,3 |

41,0 |

45,9 |

50,2 |

53,8 |

57,1 |

59,9 |

62,5 |

64,1 |

65,0 |

65,6 |

66,1 |

66,6 |

67,0 |

|

11 |

0 |

4,00 |

11,6 |

20,1 |

28,0 |

34,7 |

40,4 |

45,2 |

49,4 |

53,1 |

56,3 |

59,2 |

61,7 |

63,4 |

64,3 |

64,9 |

65,4 |

65,8 |

66,3 |

|

12 |

0 |

3,70 |

11,4 |

20,2 |

28,3 |

35,3 |

41,2 |

46,1 |

50,4 |

54,1 |

57,3 |

60,2 |

62,8 |

64,5 |

65,4 |

66,0 |

66,5 |

66,9 |

67,4 |

|

13 |

0 |

3,60 |

11,1 |

19,7 |

27,7 |

34,6 |

40,4 |

45,3 |

49,6 |

53,2 |

56,5 |

59,4 |

62,0 |

63,6 |

64,6 |

65,2 |

65,7 |

66,2 |

66,6 |

|

14 |

0 |

3,90 |

11,4 |

19,9 |

27,7 |

34,5 |

40,2 |

45,1 |

49,3 |

52,9 |

56,2 |

59,0 |

61,6 |

63,3 |

64,2 |

64,8 |

65,3 |

65,8 |

66,2 |

|

15 |

0 |

3,30 |

10,1 |

18,1 |

25,7 |

32,3 |

38,0 |

42,8 |

47,0 |

50,7 |

53,9 |

56,8 |

59,4 |

61,2 |

62,2 |

62,9 |

63,4 |

64,0 |

64,4 |

|

16 =У |

0 |

3,70 |

10,9 |

19,1 |

26,7 |

33,3 |

38,9 |

43,8 |

47,9 |

51,6 |

54,8 |

57,7 |

60,3 |

62,0 |

62,9 |

63,5 |

64,1 |

64,5 |

65,0 |

То есть в зонах прилегания конструкции к неутепленной опалубке, наружным стенам, выпускам арматуры требуется уменьшить шаг укладки греющего провода. Данные меры позволяют выровнять температуру прогрева по всей площади конструкции, избежать зон с низкими температурами, уменьшить напряжения от неравномерности прогрева.

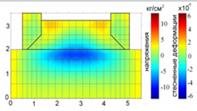

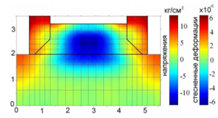

Решение задачи о деформациях и перемещениях при прогреве конструкции перекрытия

Для решения задачи о температурных деформациях взята стационарная задача термодинамики в момент времени 12 часов. Расчет температурных деформаций производится с учетом деформационных характеристик материалов. Учтены модуль упругости, коэффициент Пуассона, модули упругости стали, бетона, кирпичной кладки и алюминия. Также приняты нагрузки от собственного веса конструкций и условия закрепления.

В качестве неподвижного основания взяты обрезы кирпичных стен, принята гипотеза о невозможности горизонтального и вертикального смещений массива кирпичной кладки нижележащих этажей здания. Еще одним ограничением в модели является ограничение горизонтальных перемещений оси симметрии конструкции перекрытия.

Расчет деформаций ведется от начальных условий после заливки бетона перекрытия до заданного момента времени. Решением задачи является поле напряжений и характерная форма напряженно-деформированного состояния в масштабе.

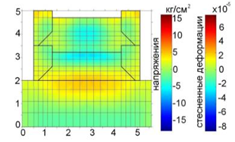

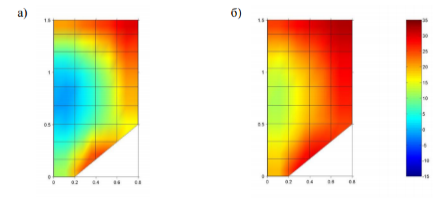

Анализ распределения главных напряжений в массиве конструкции перекрытия изображен на рисунке 3.15.

Рисунок 3.15 Распределение главных напряжений в конструкции после 12 часов прогрева и деформированная схема

Расчет показал, что в процессе нагрева бетон и арматура стремятся к увеличению в объеме. В связи с ограничениями и невозможностью смещения основания стен конструкция перекрытия не имеет резерва для расширения, поэтому прогибается вниз, теряет свою прямолинейность. Результаты расчета показывают незначительность вертикальных деформаций, наибольший прогиб конструкции в середине перекрытия равен 0,12 мм. Программа выдает характер перемещений, изображая деформации в увеличенном масштабе.

На рисунке 3.15 показаны распределения главных напряжений. Оценив полученные данные, можно сделать вывод, что наиболее напряженным участком перекрытия является зона перекрытия в месте примыкания к кирпичной стене. Именно этот локальный участок концентрирует на себе все напряжение сжатия из-за температурного расширения строительной конструкции. Как видно из данного рисунка, напряжения достигают 6 МПа.

Однако предыдущий расчет показал, что бетон к 12 часам успевает набрать прочность только 5 МПа. То есть при таком методе прогрева и выбранной схеме конструкции возможно трещинообразование по краям перекрытия в зонах примыкания бетона к кирпичным стенам. Результатом решения двух смежных задач в области термодинамики и сопротивления материалов является определение риска деформаций и повреждений бетонируемой конструкций на протяжении всего процесса прогрева бетона проводом.

В данной работе показан риск возможного трещинообразования через 12 часов после начала прогрева. Следует отметить, что в рамках исследования рассмотрена ситуация, когда перекрытие ограничено кирпичными стенами. Безусловно, в новом строительстве, когда перекрытие ограждено только опалубочной системой, способной деформироваться и воспринимать расширения и усадки бетона от температурных воздействий, таких проблем может не возникнуть. Но когда конструкции перекрытия ограждены кирпичными стенами, не воспринимающими деформации бетона, данная проблема становится актуальной. Такая ситуация складывается при реконструкции исторических зданий, когда старые деревянные перекрытия заменяются на новые монолитные. При бетонировании реконструируемых перекрытий в зимнее время с интенсивным прогревом и увеличенной температурой выдерживания возникает проблема трещинообразования на поверхности бетона и в зонах примыкания перекрытия к стенам [28].

Решением данной проблемы может быть использование демпферных лент, закрепленных по периметру бетонируемых конструкций перекрытия. Демпферные ленты, выполненные из вспененного полиэтилена, используются для компенсации расширения бетонных и цементных стяжек. Аналогичное их использование при бетонировании перекрытий в условиях реконструкции с прогревом бетона выглядит в некоторых случаях необходимым элементом для создания качественных строительных конструкций.

Рассмотрим отрицательные факторы, возникающие при перерывах в бетонировании на последующее термонапряженное состояние.

При стабильном технологическом процессе сооружения опор укладка ведется захватками по высоте с непродолжительными перерывами. Однако бывают случаи длительных задержек либо полного прекращения работ на большой промежуток времени, когда в массиве бетона заканчивают протекать все процессы (экзотермия, усадка и т. п.). В таких случаях необходимо делать некоторые поправки в технологический процесс, чтобы избежать негативных последствий.

Проведено специальное исследование по выявлению закономерности возникновения напряжений и стесненных деформаций в конструкции монолитных опор при равномерном послойном бетонировании и бетонировании с перерывами. При постановке задачи принято, что температура между остывшим бетоном предыдущей захватки с блоками и свежим уложенным бетоном последующей захватки равнялась ?t=10єС. В обоих случаях бетонирование ведется порядно. Однако в первом (без перерывов) бетон следующего ряда кладут при достижении допустимого перепада температур двух захваток. Во втором случае (с перерывами) бетон предыдущей захватки уже затвердел, его приходится очищать, а в случае похолодания еще и прогревать до требуемого допустимого температурного перепада в соответствии с таблицей 3.3.

Таблица 3.3

Требования к температурам старого и нового бетона

|

Температура поверхностных слоев жесткого основания, на которое укладывается бетон, и блоков облицовки, єС |

Допустимая температура укладываемой бетонной смеси по условию предупреждения температурных трещин, єС |

|

+5 +10 +15...+20 |

+10 (не более) +10-20 (не более) +10...+25 |

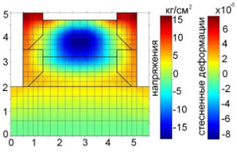

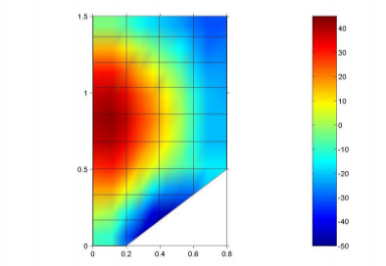

На рисунках 3.16-3.17 представлены поля напряжений при максимальном разогреве бетона заполнения в монолитных опорах, в зависимости от особенностей технологии: с перерывами между захватками и без них, с соответствующими разными начальными температурами. На рисунке 3.16 основание плюс 5єС, блоки плюс 10єС и свежеуложенный бетон плюс 10єС удовлетворяют требованиям таблицы 3.3 по температурным перепадам.

Рисунок 3.16 Поле температурных напряжений при послойном бетонировании первой захватки с соблюдением технологии (без перерывов)

Рисунок 3.17 Поле температурных напряжений при послойном бетонировании первой захватки с нарушением технологии, перепад температур выше допустимого (с перерывом)

На рисунке 3.17 остывшее основание имеет температуру (от +5єС до +1єС вглубь), блоки температуру (+5єС) и свежеуложенный бетон температуру (+15єС). Как видно из расчета это не приведет к трещинам в блоках, но на контакте с бетоном ядра они могут появиться, т. к. напряжения хотя и ниже 20 кг/см2, а стесненные деформации 6-10-5 1/см, но в сочетании с другими неблагоприятными воздействиями это может привести к образованию трещин. На рисунке 3.18 основание и бетон ранее уложенной захватки и блоков разогреты от экзотермии неравномерно (+5ч+30єС), выставленные блоки следующей захватки (+10єС) и свежеуложенный бетон (+10єС), что удовлетворяет требования норм по температурным перепадам.

Здесь термонапряженное состояние не представляет опасений. Далее рассмотрен вариант длительного (не менее 14 суток) перерыва в бетонировании. На остывшее основание (+1єС) с предыдущей захваткой (+5єС) и блоками (+5єС) укладывается свежий бетон (+15єС). На поле напряжений (рис.3.18) наглядно видно, что растягивающие напряжения выше 15 кг/см2. Эти напряжения развиваются в блоках и швах с высокими прочностными характеристиками, но тем не менее их не следует допускать.

Рисунок 3.18 Поле температурных напряжений при послойном бетонировании с соблюдением технологии (первая и вторая захватки)

Рисунок 3.19 Поле температурных напряжений при послойном бетонировании с нарушением технологии, перепад температур выше допустимого (первая и вторая захватки).

Таким образом, при внезапном похолодании значения напряжений могут вырасти вдвое, если вовремя на принять мер по утеплению тела опоры [13].

Когда необходимо проводить работы в зимнее время сразу возникает целый спектр сложностей и непредвиденных обстоятельств. Если летом бетон хранится при положительных температурах рядом с местом возведения опоры, то зимой его хранить в отапливаемом помещении не представляется возможным по экономическим и практических соображениям. Как правило, они хранятся на открытом воздухе. Поэтому перед тем как начать работы по бетонированию монолитной опоры, выставленные по периметру блоки на заданную проектом высоту (количество n рядов) покрывают тепловлагозащитним укрытием и начинают согревать теплогенераторами. Естественно, в них возникают перепады температур.

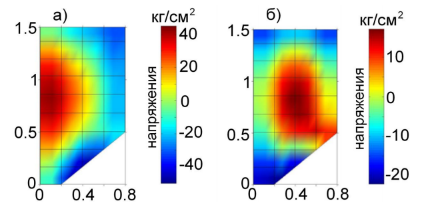

Для определения термонапряженного состояния блоков в этот период проведено исследование, которое дало интересные результаты. На практике в основном прогрев осуществляется изнутри опоры в периметре выставленных блоков, куда в результате будет положен бетон ядра. Максимальная температура работы теплогенераторов как правило (40єС) и в основном прогрев осуществляют именно так для ускорения темпов строительства. Но в таком случае создается неблагоприятное распределение температур на внутренней поверхности конструкции, которая динамично прогревается, и в ней начинают возникать сжимающие напряжения. В результате на противоположной (внешней) стороне возникают напряжения растяжения и с большой вероятностью могут появиться трещины, чего нельзя допустить, поскольку именно внешняя сторона блока является ответственной и должна быть как можно лучше.

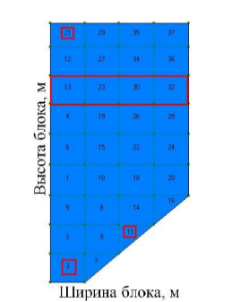

На рисунке 3.20 представлена схема математической модели блока с разбивкой на элементы. Полный список элементы, для которых построены графики изменения температуры бетона.

Рисунок 3.20 Разбивка фрагмента поперечного сечения прогреваемой монолитной опоры на изопараметрические элементы (в квадратах номера контрольных точек) для построения графиков

Для выявления особенностей такого нежелательного процесса было проведено исследование с помощью которого следовало установить возможные варианты исключения деструктивных процессов при сооружении опоры в зимний период (рис.3.21- 3.26).

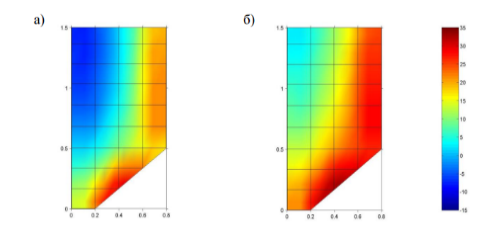

Рисунок 3.21 Поля температур в поперечном сечении прогреваемого блока (тепляк, прогрев изнутри, температура прогрева +400, блока -150 ): а - через 1 сутки прогрева; б - через 2 суток прогрева

Рисунок 3.22 Графики изменения температуры бетона в течение 3 суток в восьми характерных точках поперечного сечения блока (тепляк, прогрев изнутри, температура прогрева +400, блока -150 )

Рисунок 3.23 Поля температур в поперечном сечении прогреваемого блока (тепляк, прогрев со всех сторон, температура прогрева +400, блока -150 ): а - через 1 сутки прогрева; б - через 2 суток прогрева

Рисунок 3.24 Графики изменения температуры бетона в течение 3 суток в восьми характерных точках поперечного сечения блока (тепляк, прогрев со всех сторон, температура прогрева +400, блока -150 )

Рисунок 3.25 Поле напряжений в поперечном сечении прогреваемого блока (тепляк, прогрев изнутри, температура прогрева +400, блока -150)

По такой схеме были проведены теплофизические расчеты и расчеты НДС для различных вариантов и технологии, а также произведен их анализ. По результатам данных расчетов наиболее выгодным оказался прогрев со всех сторон блока (рис. 3.26). Ниже представлены варианты наиболее удачных решений утепления и соответствующие им поля напряжений в блоках на первые сутки, т. к. в этот момент они имеют наибольшее значение, чем на вторые и последующие. Данный момент можно считать критическим и наиболее опасным из-за возможного повреждения структуры бетона в раннем возрасте (микротрещины), но и возможного образования видимых трещин на наружной поверхности блоков.

Рисунок 3.26 Поля напряжений в поперечном сечении прогреваемого блока (тепляк, прогрев со всех сторон, начальная температура блока -150 ): а - температура прогрева + 300 ; б - температура прогрева + 200

На рисунке 3.26 видно, что наибольшая концентрация напряжений в центре блока, а так же со стороны ядра опоры. Расчет показал, что продуманный и просчитанный вариант прогрева необходим для предотвращения появления высоких напряжений и трещин в блоках на монтаже еще до заполнения ядра бетоном [24].

Похожие статьи

-

Определение эффективных методов температурно-прочностных показателей для контроля качества среднемассивных и массивных конструкций В решении механической...

-

В настоящее время в России, как и во многих развитых зарубежных странах, все большую актуальность приобретает строительство из монолитного бетона и...

-

Современное скоростное и, прежде всего зимнее, монолитное домостроение диктует заданный темп возведения этажа на захватке 7--10 дней, что вызывает...

-

В связи с появлением новых опалубочных конструкций, материалов и оборудования, а также существенного изменения стоимости потребляемых ресурсов, возникла...

-

Технологии прогрева бетона в зимних условиях и способы их контроля Возведение монолитных зданий и сооружений является ответственным предприятием...

-

Основные части любого бетона - это щебень, песок, цемент и вода. Процесс бетонирования - процесс перехода бетона из жидкой фазы в твердую. Но для...

-

Все вышеуказанные методы достаточно часто применяются при проведении диагностики технического состояния строительных конструкций, однако все они не дают...

-

Литература - Совершенствование контроля качества монолитных конструкций, возводимых в зимний период

1. Головнев С. Г. Зимнее бетонирование: этапы становления и развития // Вестник Волгогр. гос. архит. строит. Ун-та. Сер.: Стр-во и архит. 2013. Вып....

-

Методы неразрушающего контроля (преимущества и недостатки) Строительство развивается быстрыми темпами, и с каждым днем требования к срокам и качеству...

-

Введение - Совершенствование контроля качества монолитных конструкций, возводимых в зимний период

В настоящее время в России монолитные бетонные и железобетонные конструкции находят все более широкое применение в строительстве различных зданий и...

-

В настоящее время значительно вырос уровень производства приборов неразрушающего контроля, что объяснятся широкой областью их применения: контроль...

-

Недостатком всех неразрушающих методов контроля прочности бетона, рассмотренных выше, является трудоемкость подготовки к испытаниям, связанная с...

-

Технология использования бетонных смесей в зимнее время Достаточно суровый климат в России и странах ближнего зарубежья, и продолжительный период...

-

Марки стали для строительных конструкций Выбор стали производиться по нормам созданных на основе конструктивного проектирования по вариантам и...

-

Особенности бетонирования в зимний период. - Технология и организация строительных процессов

Возведение монолитных железобетонных сооружений в настоящее время осуществляют круглогодично. Но при этом бетонирование в зимних условиях имеет...

-

Особенности технологии и контроль. - Технология и организация строительных процессов

Прогревать бетон нужно в соответствии с проектом производства работ и технологическими картами, в которых должны быть схема установки электродов,...

-

Разработка технологических карт на строительные процессы общего цикла (в рассматриваемом случае на выполнение опалубочных, арматурных, бетонных работ, на...

-

Основные свойства продукции - Ячеистые бетоны, строительные изделия и конструкции на их основе

Прочность и плотность являются главными показателями качества ячеистого бетона. Плотность, колеблющаяся от 300 до 1200 кг/м^3, косвенно характеризует...

-

Контрфорсные конструкции, возводимые по технологии "стена в грунте" - Строительство тоннелей

При строительстве тоннелей широко используется прогрессивная технология "стена в грунте". Траншейные стены из монолитного, сборного и сборно-монолитного...

-

После извлечения из форм изделия проходят технический контроль на соответствие требованиям ГОСТа или ТУ. Качество железобетонных изделий контролируют...

-

ФОРМИРОВАНИЕ МИКРОКЛИМАТА ПОМЕЩЕНИЙ ГРАЖДАНСКИХ ЗДАНИЙ В ПЕРЕГРЕВНЫЙ ЛЕТНИЙ ПЕРИОД В климатических условиях Узбекистана летний микроклимат помещений...

-

Бетонные покрытия при пониженных температурах воздуха строят с целью увеличения продолжительности строительного сезона. Эти работы требуют дополнительных...

-

Особенности производства каменных работ в зимнее время - История каменных работ

Твердение цементного раствора происходит при взаимодействии зерен цемента с водой, при этом образуется цементный гель, превращающийся затем в камень. С...

-

Электропрогрев бетона. - Технология и организация строительных процессов

Способ электропрогрева бетона основан на использовании выделяемого тепла при прохождении через него электрического переменного тока. Для подведения...

-

Основные типы опалубок - Монолитный железобетон

Опалубку классифицируют по функциональному назначению в зависимости от типа бетонируемых конструкций: * для вертикальных поверхностей, в том числе стен;...

-

Область применения - Литой бетон

Литой бетон был разработан для заливки таких мест, где применение обычного бетона затруднено. То есть, в местах где невозможно использовать...

-

Расчет составов легких бетонов направлен на предварительное определение расходов входящих в них компонентов, обеспечивающих при заданных условиях...

-

Результатом выполненных авторами за 12 лет (1995-2006) теоретических исследований и прикладных работ стало создание комплексной инновационной технологии...

-

Виды бетонов их свойства, Свойства бетонов и основные термины - Развитие технологии тяжелого бетона

Свойства бетонов и основные термины Бетон - это искусственный камневидный строительный материал, получаемый в результате затвердевания предварительно...

-

Таблица 6 Ведомость расхода материалов при устройстве полов Вид работ Ед. изм. Кол-во Материал Норма на ед. изм. На весь объем Устройства покрытий из...

-

Для устройства кессонного перекрытия используют специальный комплект опалубки, состоящий из телескопических стоек, металлической обрешетки, располагаемой...

-

Конструкции из монолитного железобетона В настоящее время при строительстве транспортных тоннелей горным и открытым способами в нашей стране и за рубежом...

-

Контроль качества - Изготовление железобетонных колонн

При поступлении колонн на строительную площадку необходимо выполнить следующие операции входного контроля: - проверку наличия сопроводительного документа...

-

Факторы, влияющие на свойства бетонной смеси и бетона - Изготовление железобетонных колонн

Существует множество факторов, влияющих на прочность и другие свойства бетона (к примеру, состав цемента и его марочная прочность, очень часто...

-

Включает следующие направления: - контролирование влажности заполнителей до начала и в процессе работы и внесение необходимых корректировок в рецептуру;...

-

Конструирование ограждающей конструкции с теплотехнической точки зрения В общем случае ограждение состоит из конструктивного слоя, теплоизоляционного...

-

ФвI = tв - Rв ФвI = 22 - - 0,115 = 21,15°С Максимальная упругость E в*, отвечающая температуре фвI E в*= 2 502 Па Графическим методом определяем...

-

Элементы монолитного ребристого железобетонного перекрытия (плиту, второстепенную и главную балку) рассчитываем отдельно. Расчет элементов производим в...

-

Монолитные перекрытия кессонного типа Кессонные перекрытия нашли широкое применение в практике строительства ряда европейских стран, в частности, в...

-

Классификация - Ячеистые бетоны, строительные изделия и конструкции на их основе

Ячеистый бетон классифицируется по способу получения пористой структуры на газобетоны и пенобетоны. Получение пористой структуры возможно также путем...

Отрицательные факторы и их последствия при различных способах прогрева бетона - Совершенствование контроля качества монолитных конструкций, возводимых в зимний период