Определение наиболее оптимального прогрева бетона в зависимости от вида конструкции - Совершенствование контроля качества монолитных конструкций, возводимых в зимний период

В связи с появлением новых опалубочных конструкций, материалов и оборудования, а также существенного изменения стоимости потребляемых ресурсов, возникла необходимость более детального изучения использования современных технологий при бетонных работах в зимних условиях.

Под комплексом работ по зимнему бетонированию будем понимать перечень методов и технологических приемов, представленных в приложении В.

На представленной блок-схеме показаны основные составляющие технологии бетонирования и их взаимосвязь в данном процессе. Так, весь процесс зимнего бетонирования представляет последовательную связь четырех стадий производственной системы: приготовление бетонной смеси; транспортирование бетонной смеси; укладка бетонной смеси; уход за бетонной смесью в опалубке до достижения распалубочной прочности. При этом современный уровень теории и практики располагает дополнительным набором средств и приемов, обеспечивающих достаточную управляемость этой системы. В качестве дополнительных средств и приемов следует указать на целый комплекс апробированных на практике химических добавок, а также различное сочетание технологических приемов, используемых на этих стадиях.

История развития теории и практики применения различных химических добавок при зимнем бетонировании представляет отдельный и достаточно обширный арсенал информации, которая находится в постоянном развитии. Ученые и инженеры достаточно широко информируют строительное производство об эффективности и экономической целесообразности своих достижений. Анализ начальной стадии развития технологий бетонирования зимой (начиная с 1960-х гг.) показывает, что на этом этапе усилия ученых были направлены на вопросы предварительного разогрева бетонной смеси на бетоносмесительных узлах заводов стройиндустрии и обеспечения минимальных потерь тепла до ее укладки, а также набора распалубочной прочности в условиях строительной площадки. На этом этапе нашли широкое применение такие методы как паро - и электроразогрев бетонной смеси во время приготовления; затворение смеси горячей водой; предварительный разогрев инертных с комбинацией применения различных химических добавок и др. Значительные теплопотери предварительно разогретой бетонной смеси при транспортировке и укладке, с одной стороны, и обоснованные утверждения ученых и технологов об эффективности энергетической активации бетонной смеси непосредственно перед началом ее схватывания - с другой, послужили причиной постепенного переноса этого процесса на строительную площадку.

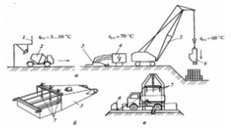

В настоящее время на строительной площадке используется значительный объем технических средств для энергетической активации бетонной смеси, среди которых следует выделить такие как электроразогрев, пароразогрев, термовиброактивация и др. Так, основными электроразогревательными устройствами на строительной площадке являются специально оборудованные бункеры и бадьи (так называемые электродно-пластинчатые бункеры), а также кузовы автомобилей - установки с погруженными электродами (см. рис. 2.3 ? 2.5).

Рисунок 2.3 Схема бетонирования конструкций с предварительным разогревом бетона: 1 - бетонный завод; 2 - бетоновоз; 3 - электробадья; 4 - распределительное устройство; 5 - кран; 6 - укладка бетона

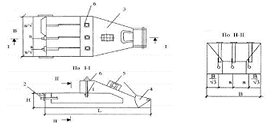

Рисунок 2.4 Схема бадьи для электроразогрева бетонной смеси: 1 - электрод; 2 - контактная шпилька; 3 - бункер; 4 - затвор; 5 - вибратор; 6 - крепление электрода

Рисунок 2.5 Предварительный электроразогрев бетонной смеси в кузове автомашины: 1 - кузов машины; 2 - пластинчатые электроды с прорезями; 3 - электроизоляторы; 4 - электровибратор; 5 - крюк грузоподъемного механизма

Разогрев производят на огороженной площадке с соблюдением правил охраны труда. С развитием этих устройств объем непосредственно обрабатываемой смеси уменьшался и вводилась дополнительная энергия, что способствовало сокращению времени разогрева и повышению плотности энергии и тока. Это приводило к многократному снижению электросопротивления смеси и повышению прочности бетона. В современных условиях высотного монолитного возведения конструкций в зимнее время сопровождается значительными теплопотерями из-за неизбежного наличия перегрузок и удлинения расстояния от места затворения и разогрева бетонной смеси до места ее укладки [11].

На сегодняшний день использование строительных кранов с бадьями для подачи бетона на верхние ярусы возводимых сооружений значительно уступает место применению бетононасосов с автобетоносмесителями или автобетононасосов. Относительным новшеством среди подобной техники является применение автобетоносмесителей с бетононасосом. Подача бетонной смеси по трубам с помощью бетононасосов - один из эффективных путей снижения стоимости и трудоемкости бетонных работ за счет исключения значительного ручного труда при приеме бетонной смеси из транспортных средств, перемещения ее в горизонтальных и вертикальных плоскостях в пределах строительной площадки. Так как бетонная смесь подается по трубам под давлением, то повышается ее однородность, удобоукладываемость, частично уменьшается объем пустот и улучшается обволакивание частиц заполнителя цементной пленкой, что приводит к некоторому повышению прочности бетона.

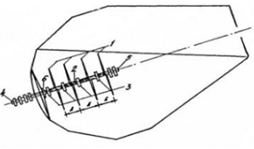

Начавшийся в современном строительстве этап вытеснения из транспортной цепочки самосвалов и замены их автобетоносмесителями привел к необходимости разработки технологии предварительного разогрева, соответствующей новому комплексу машин. Принципиальное отличие механизма разогрева бетонной смеси в бункерах, бадьях, кузовах автосамосвалов от разогрева в барабанах автобетоносмесителей состоит в том, что в первом случае производится разогрев статичной, неподвижной относительно электродов, смеси. Во втором случае между лопастями (дисками) электродов проходят постоянно новые слои смеси, побуждаемой лопастями барабана и его вращением к осевому и радиальному движению (рис. 2.6).

Рисунок 2.6 Автобетоносмеситель, оборудованный для электроразогрева бетонной смеси: 1 - лопасти-электроды; 2 - несущие трубы; 3 - межэлектродные изоляторы; 4 - щеточный токосъемник; 5 - вибратор; 6 - опорный корпус электродной группы

В качестве одной из современных технологий этого направления следует выделить технологию, разработанную группой ученых и инженеров под руководством А. С. Арбеньева и И. Б. Кузьмина. В ее основу положены четыре принципа:

- - своевременное внесение энергии - СВЭ; - эффективность энергетической обработки - ЭО; - преимущество виброгорячего формования - ВГФ; - рациональность постепенного теплоотвода - ПТО.

Практическое воплощение первого принципа технологии состоит в рекомендации низкотемпературного затворения, виброактивации и пр., отдаляющих начало схватывания. Эффективность энергетической обработки оспаривается, в основном, между электроразогревом и пароразогревом бетонной смеси. Как уже отмечалось выше, главное при горячем виброформовании - сохранить внесенное тепло в период схватывания, когда в основном протекают все процессы. По второму закону термодинамики для повышения кристаллизации необходимо давление и охлаждение. Поскольку при охлаждении происходит и сжатие, то структура бетона еще более уплотняется. В процессе укладки разогретых смесей более высокая температура наблюдается внутри конструкции и поэтому ядро в большей степени сжимается за счет наружных слоев, в свою очередь, вызывая их обжатие. Это повышает трещиностойкость конструкций и обеспечивает гладкую зеркальную поверхность изделий [35].

Технология бетонирования монолитных конструкций пароразогретыми смесями основывается на использовании автобетоносмесителей и бетононасосов различных технологических параметров и технических характеристик [36].

Исходные материалы, загружаемые в автобетоносмеситель (АБС), могут представлять собой сухую смесь, частично затворенную (смоченную) или готовую бетонную смесь. В зависимости от вида загружаемой смеси возможна работа АБС в трех режимах: включение смесительного барабана в пути следования или на строительной площадке за 10 - 20 мин до разгрузки, включение смесительного барабана непосредственно после его загрузки, периодическое включение и выключение барабана в процессе транспортирования бетонной смеси на строительную площадку. Первый режим применяют при загрузке сухой или частично затворенной смеси и последующем приготовлении готовой бетонной смеси с заданной подвижностью при больших расстояниях перевозок (время в пути более одного часа). Второй режим применяют для приготовления бетонной смеси во время пути следования (продолжительность перевозки до одного часа) сразу же после загрузки АБС сухой или частично затворенной смесью, а также при доставке готовых смесей на небольшие расстояния (время в пути не более 30 - 40 мин) с целью их постоянного побуждения. Третий режим используют при продолжительности доставки готовых бетонных смесей полтора - два часа за счет восстановления их подвижности путем периодического побуждения.

Длительной практикой применения АБС установлено оптимальное число оборотов смесительного барабана с момента подачи воды в зависимости от нужной подвижности смеси (60 - 100 об./мин). Разгрузка АБС ведется при обратном вращении барабана, частота вращения его устанавливается оператором (5 - 10 об./мин). Пульт управления смесительным барабаном расположен близко к загрузочно-разгрузочному устройству, что позволяет оператору визуально наблюдать за процессами загрузки и разгрузки и корректировать частоту вращения смесительного барабана.

Применяемые технология и средства доставки бетонных смесей при отрицательной температуре воздуха должны обеспечивать минимальные потери тепла в процессе транспортирования с завода смеси товарного бетона на строительную площадку. При температуре до ?20°С используются АБС в обычном исполнении. Во избежание замерзания бетонной смеси транспортируют горячие смеси, вводят противоморозные добавки, используют сухие и частично приготовленные смеси с последующим затворением горячей водой. Продолжительность транспортирования готовой бетонной смеси с противоморозными добавками не должна превышать 30 минут. В качестве противоморозных добавок применяют НН, ННХК и др. Добавлять поташ, ускоряющий сроки схватывания цемента, однако резко снижающий подвижность смесей, нецелесообразно. Во избежание потери подвижности смеси при больших расстояниях доставки целесообразно транспортировать сухие смеси, которые приготовляются на объекте путем введения воды затворения с противоморозной добавкой и перемешиванием всех компонентов в барабане АБС. При транспортировании бетонных смесей на большие расстояния добавки вводятся вместе с частью воды затворения непосредственно перед перегрузкой в бетоноукладочное оборудование. Для удлинения срока схватывания цементного теста в частично приготовленную жесткую смесь вводятся добавки-замедлители схватывания.

Перед началом бетонирования определяют: способы подачи, распределения и уплотнения бетонной смеси; состав и показатели ее подвижности; толщину и направление укладываемых слоев; допустимую продолжительность перекрытия слоев; необходимую интенсивность подачи бетонной смеси с проверкой обеспеченности ее поставки бетонными заводами и транспортными средствами; потребность в механизмах и рабочих для подачи, распределения и уплотнения бетонной смеси, а также для производства необходимых подсобных работ в процессе бетонирования.

Перед укладкой бетонной смеси проверяют и принимают:

- - все конструктивные элементы и работы, которые закрываются в процессе укладки бетонной смеси (подготовка оснований гидроизоляции, армирование, закладные детали и т. п.); - правильность установки и надлежащее закрепление опалубки и поддерживающих ее конструкций; - готовность к работе всех средств механизации укладки бетонной смеси.

Метод подачи бетонной смеси в конструкцию для конкретных условий определяется проектом производства работ. Выбор варианта определяют по количеству бетона, укладываемого в смену или сутки; затратам труда и стоимости укладки смеси. Укладку бетонных смесей автобетононасосами (АБН) следует рассматривать как комплексный процесс, включающий приемку, подачу и распределение смеси, при котором выполняют следующие операции: монтаж и демонтаж дополнительного бетонопровода при необходимости, установку средств для распределения бетонной смеси, подготовку к эксплуатации АБН, транспортирование бетонной смеси по трубам, ликвидацию пробок в случае их образования в процессе перекачивания смеси, очистку оборудования в конце работы. При бетонировании монолитных конструкций при отрицательных температурах до начала укладки бетонной смеси опалубку и арматуру очищают от снега и наледи с помощью струи горячего воздуха или укрывая водонепроницаемыми материалами (полиэтиленовой пленкой, брезентом и т. п.), оттаивая и высушивая поверхности палубы арматурных изделий. Способ и режимы (интенсивность, последовательность и т. п.) укладки смеси назначают в зависимости от требуемой температуры уложенной бетонной смеси к началу выдерживания или термообработки бетона.

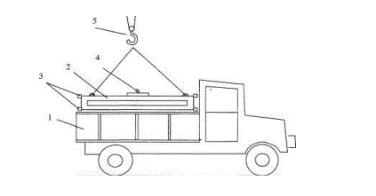

Комплект машин по транспортировке и укладке бетонных смесей в конструкции в наиболее распространенном варианте состоит из АБС и АБН. АБН оснащен шарнирно - сочлененной распределительной стрелой, на которой укреплен бетоновод. С помощью этой стрелы с одной стоянки АБН бетон может быть подан в любую точку зоны работы (см. рис. 2.7).

Рисунок 2.7 Применение автобетононасосов для укладки бетонной смеси

Фактические характеристики АБН оцениваются после проведения ежегодных испытаний по специально разработанным программам. Для подачи бетона на расстояние, превышающее указанное в [ 27], монтируют стационарный бетоновод из инвентарных стальных труб на быстроразъемных соединениях, а при необходимости бетонирования конструкций на отметках, превышающих характеристики АБН, могут использоваться схемы из нескольких АБН (опыт бетонирования монолитных конструкций при строительстве АЭС).

Использование АБС и АБН при отрицательной температуре вызывает существенные теплопотери бетонной смеси, отрицательно влияющие на процесс производства работ, а также на результирующие прочностные характеристики возводимых конструкций. Процесс бетонирования конструкций в зимнее время с применением бетононасосных установок подвержен теплопотерям бетонных смесей:

- - при транспортировании от бетоносмесительной установки к бетононасосу; - перегрузке в приемный бункер бетононасоса; - перекачивании по трубам.

Причем эти теплопотери (остывание) чередуются с энергообработкой (нагревом) бетонной смеси. Актуальность проблемы теплопотерь возрастает с необходимостью многократных перегрузок и значительного удлинения трубопроводов при возведении высотных сооружений. Так же справедливо обоснованный, как наиболее эффективный, метод разогрева бетонной смеси паром при транспортировании в АБС проблематичен при перегрузках и перекачивании смеси по трубам по сравнению с электроразогревом. Это говорит о некоторой несовместимости методов при их реализации.

На стадии ухода за бетонной смесью в опалубке используются различные методы, требующие использования специального оборудования и приспособлений, среди которых следует выделить такие как обогрев утепляющими матами, электропрогрев, парообогрев и др.

Наиболее распространенным методом при ожидаемой среднесуточной температуре наружного воздуха ниже 5°С и минимальной суточной температуре ниже 0°С согласно [33] является электропрогрев. Его использование не допускает замораживания свежеуложенного бетона, которое сопровождается образованием вокруг арматуры и зерен заполнителя ледяных пленок. Электропрогрев можно осуществлять электродным способом, что предполагает выделение тепла непосредственно в бетоне при пропускании через него электрического тока (принцип армейского кипятильника), или греющими петлями (принцип предельного тока на проводе). Оба способа имеют ряд недостатков и преимуществ в использовании, с учетом которых технологи делают выбор в пользу наиболее подходящего. Также к способам электропрогрева относятся обогрев в греющей опалубке, инфракрасный обогрев и индукционный нагрев.

Характеристика изложенных технологий, методов и приемов, а также используемого при этом оборудования показывает, что все они призваны обеспечить условия производства работ, гарантирующие заданные архитектурно-конструктивные и прочностные требования возводимых сооружений, с одной стороны, и сокращение сроков производства работ как показателя экономической эффективности строительства - с другой.

В заключении рассмотрим использования противоморозных добавок для улучшения качества бетонирования в зимний период.

Основная причина прекращения твердения бетонных смесей при воздействии низких температур - замерзание в них воды. Известно, что содержание в воде солей резко снижает температуру ее замерзания. Если в процессе приготовления в бетонную смесь ввести определенное количество растворенных солей, то процесс твердения будет протекать и при температуре ниже 0?С. Введение противоморозных добавок -- технологически наиболее простой, удобный и экономически выгодный способ зимнего бетонирования. Этот способ в 1,2--1,4 раза экономичнее, чем способ паропрогрева и бетонирования с предшествующим ограждением сооружения и его утеплением изнутри и в 1,3--1,5 раза экономичнее электропрогрева и электрообогрева.

Безобогревное зимнее бетонирование благодаря применению противоморозных добавок позволяет экономить тепло - и электроэнергию при более гибкой технологии проведения работ [55]. Для достижения бетоном проектной прочности необходимо 28 дней выдержки при нормальных условиях. Но выдержать бетон столь долгий период в зимний период трудно. При замораживании бетона на ранних стадиях его твердение прерывается, так как, вся вода переходит в твердую фазу, а твердые тела в химическое соединение почти не вступает. К тому же, свободная вода, замерзнув, расширяется на 10% от первоначального объема, создавая пористую структуру, и образует наледь на зернах песка, что препятствует дальнейшему повышению прочности после размораживания. Это является главной причиной понижения прочности бетона при его раннем замерзании.

Применение добавок, ускоряющих процесс схватывания и твердения цементов, имеет особо важное значение в тех случаях, когда бетонные работы ведутся при пониженных положительных и отрицательных температурах наружного воздуха. В этом случае введение противоморозных добавок является выгодным, чем искусственное создание условий твердения. Необходимость в добавках-ускорителях твердения возрастает при употреблении медленно твердеющих цементов [3].

Комплексными противоморозными добавками можно предотвратить потери прочности бетона при раннем замораживании и при его дальнейшем твердении. Природа ускоряющего действия добавок заключается в повышении растворимости извести портландцемента и в ускорении процесса гидратации клинкерных минералов. При пониженных температурах продолжительность растворения извести уменьшается, а поэтому добавление ускорителей делается более эффективным.

Снижение прочности бетона вследствие раннего замораживания происходит не за счет изменения протекающих в нем химических процессов, а за счет нарушения его физической структуры. Расширение воды в бетоне приводит к раздвижению зерен цемента и заполнителей, к разрыхлению его структуры, вызывая ослабление сцепления растворной части бетона с заполнителем. Объемные изменения в бетоне при замерзании уменьшают плотность, отражаются на сцеплении заполнителя с цементным камнем, что приводит к снижению прочности. Пористость бетона уменьшается с увеличением срока выдерживания. Наибольшую пористость имеют образцы, замороженные через 3 ч., т. е. в период схватывания цемента. Замораживание цементного камня и бетона в раннем возрасте вредно отражается на его структуру, значительно увеличивая пористость этих материалов.

Низкие показатели прочности при сжатии объясняются технологическими факторами: твердение при отрицательной температуре (минус 25°С) и введение воздухововлекающей добавки могло привести к образованию очагов напряжения на границах раздела фаз с появлением множественных микротрещин и медленному протеканию химических реакций на этапе гидратации.

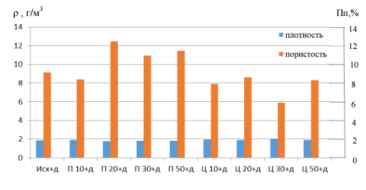

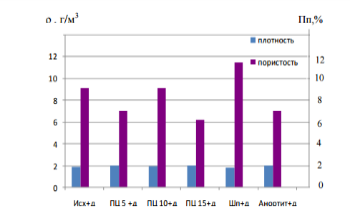

У остальных составов пористость остается на уровне исходных, при этом прочность при сжатии образцов с активированными минеральными добавками в среднем остается на уровне исходных, но заметен небольшой рост показателей у образцов с малым количеством активированных добавок (рис. 2.8, 2.9).

Рисунок 2.8 Плотность и общий объем пор образцов модифицированного мелкозернистого бетона при зимнем бетонировании

Рисунок 2.9 Плотность и общий объем пор образцов модифицированного мелкозернистого бетона с совместной активацией ингредиентов при зимнем бетонировании

Известно, что технология изготовления модифицированного мелкозернистого бетона предусматривает применение противоморозных добавок, влияющих на скорость твердения и его конечную прочность

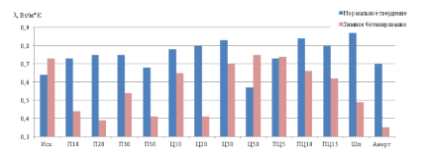

В ходе исследования выявлено, что у образцов с большим значением изменения массы наблюдается низкая прочность при сжатии [36]. Данный эффект показывает на ускоренную потерю слабосвязанной воды из цементного камня, что влияет на прочностные характеристики будущего материала. Исходя из этого можно судить о том, что в образцах бетона с высоким значением изменения массы происходит неполный процесс гидратации цемента, что подтверждается показателями прочности при сжатии. Следующим этапом проекта было исследование модифицированных бетонов на теплопроводность (рис. 2.10), как одного из важнейших факторов для строительных материалов в условиях холодного климата.

Рисунок 2.10 Зависимость теплопроводности от состава образцов модифицированного бетона

Из полученных данных видно, что значения теплопроводности образцов зимнего бетонирования лучше по сравнению с бетонами, твердевшими в нормальных условиях. Это можно объяснить тем, что применение воздухововлекающих добавок в цементный раствор для зимнего бетонирования создает более пористую структуру, а ускоренный рост продуктов гидратации приводит к быстрому заполнению значительного объема капиллярного пространства с образованием большого количества микрокапилляров и прочных связей между частицами с более равномерным распределением микропор, которые влияют на улучшение показателей теплопроводности материала.

Таким образом, установлено, что применение воздухововлекающих добавок в цементный раствор для зимнего бетонирования создает более пористую структуру, а ускоренный рост продуктов гидратации приводит к быстрому заполнению значительного объема капиллярного пространства с образованием большого количества микрокапилляров и прочных связей между частицами с более равномерным распределением микропор, которые влияют на улучшение показателей теплопроводности материала.

На основании всего вышеперечисленного, можно сделать вывод о том, что:

- 1. В изменившихся условиях строительства в части архитектурно - конструктивных решений, используемых материалах и изделиях, применяемых технологиях и обеспечивающих комплектах машин, механизмов и оснастки - и, как следствие, ценовой политики - существующие методики выбора и экономического обоснования комплекта оборудования для производства работ по зимнему бетонированию требуют существенной корректировки. 2. Уровень достижений зарубежного и отечественного машиностроения во многом позволяет решать вопросы реализации задекларированных технологий. 3 Существует потребность в более детальной проработке вопросов поведения бетонной смеси в условиях переменного температурного режима. 4. Необходима корректировка существующих методик выбора и экономического обоснования комплекта оборудования и оснастки для производства работ по зимнему бетонированию.

Проведенные экспериментальные исследования по улучшению технических характеристик мелкозернистых бетонов, полученных при отрицательных температурах, позволяют сделать следующие выводы:

- 1. Установлена возможность использования минеральных механоактивированных и нанодобавок в комплексе с противоморозными добавками, обеспечивающими организацию производства бетонных работ при отрицательных температурах воздуха, что особенно важно для Арктических регионов. 2. Показано, что при действии низких температур на модифицированные бетоны фазовый состав гидратных образований изменяется незначительно.

Похожие статьи

-

Введение - Совершенствование контроля качества монолитных конструкций, возводимых в зимний период

В настоящее время в России монолитные бетонные и железобетонные конструкции находят все более широкое применение в строительстве различных зданий и...

-

К отрицательным факторам технологии производства работ при прогреве бетона, приводящих к образованию дефектов монолитных железобетонных конструкций,...

-

Основные части любого бетона - это щебень, песок, цемент и вода. Процесс бетонирования - процесс перехода бетона из жидкой фазы в твердую. Но для...

-

Литература - Совершенствование контроля качества монолитных конструкций, возводимых в зимний период

1. Головнев С. Г. Зимнее бетонирование: этапы становления и развития // Вестник Волгогр. гос. архит. строит. Ун-та. Сер.: Стр-во и архит. 2013. Вып....

-

В настоящее время в России, как и во многих развитых зарубежных странах, все большую актуальность приобретает строительство из монолитного бетона и...

-

Современное скоростное и, прежде всего зимнее, монолитное домостроение диктует заданный темп возведения этажа на захватке 7--10 дней, что вызывает...

-

Определение эффективных методов температурно-прочностных показателей для контроля качества среднемассивных и массивных конструкций В решении механической...

-

Технологии прогрева бетона в зимних условиях и способы их контроля Возведение монолитных зданий и сооружений является ответственным предприятием...

-

Все вышеуказанные методы достаточно часто применяются при проведении диагностики технического состояния строительных конструкций, однако все они не дают...

-

Методы неразрушающего контроля (преимущества и недостатки) Строительство развивается быстрыми темпами, и с каждым днем требования к срокам и качеству...

-

Технология использования бетонных смесей в зимнее время Достаточно суровый климат в России и странах ближнего зарубежья, и продолжительный период...

-

В настоящее время значительно вырос уровень производства приборов неразрушающего контроля, что объяснятся широкой областью их применения: контроль...

-

Недостатком всех неразрушающих методов контроля прочности бетона, рассмотренных выше, является трудоемкость подготовки к испытаниям, связанная с...

-

Разработка технологических карт на строительные процессы общего цикла (в рассматриваемом случае на выполнение опалубочных, арматурных, бетонных работ, на...

-

Бетономешалка - это один из обязательных атрибутов любой строительной площадки, который помогает частично автоматизировать процессы приготовления...

-

Основные составляющие бетонной смеси - Развитие технологии тяжелого бетона

Для приготовления тяжелых бетонов применяют портландцемент, пластифицированный портландцемент, портландцемент с гидравлическими добавками,...

-

При температуре ниже 0.°С вода в бетонной смеси замерзает, реакция гидратации прекращается, и бетон не отвердевает. Если к моменту замерзания бетон...

-

Виды тяжелого бетона - Развитие технологии тяжелого бетона

В строительстве наиболее широко используют обычный тяжелый бетон плотностью 1600 -2500 кг/куб. м. на заполнителях из горных пород (граните, известняке,...

-

МЕХАНИЗАЦИЯ БЕТОННЫХ РАБОТ - Монолитный железобетон

Бетонную смесь изготавливают на заводах товарного бетона. В случае когда на строительном объекте потребляется более 3000 м3 бетона в месяц и имеется...

-

Особенности технологии и контроль. - Технология и организация строительных процессов

Прогревать бетон нужно в соответствии с проектом производства работ и технологическими картами, в которых должны быть схема установки электродов,...

-

История возникновения бетона. Виды бетонных смесей Трудно точно сказать, где и когда появился бетон, так как начало его зарождения уходит далеко вглубь...

-

Для экспериментального определения зависимостей свойств бетонной смеси от различных факторов использовали современные методы математического планирования...

-

Бетонные покрытия при пониженных температурах воздуха строят с целью увеличения продолжительности строительного сезона. Эти работы требуют дополнительных...

-

Включает следующие направления: - контролирование влажности заполнителей до начала и в процессе работы и внесение необходимых корректировок в рецептуру;...

-

Для устройства фундаментов под различные здания и сооружения, повышения несущей способности слабых грунтов, а также для укрепления стенок котлованов от...

-

Контроль качества бетонных работ. - Производство бетонных и железобетонных работ

Контроль качества бетонных и железобетонных работ должен состоять из проверки: - качества арматуры и составляющих бетонной смеси, а также условий их...

-

Для устройства фундаментов под различные здания и сооружения, повышения несущей способности слабых грунтов, а также для укрепления стенок котлованов от...

-

Особенности бетонирования в зимний период. - Технология и организация строительных процессов

Возведение монолитных железобетонных сооружений в настоящее время осуществляют круглогодично. Но при этом бетонирование в зимних условиях имеет...

-

Исследование свойств и технологий многокомпонентных цементов проводились в 30-х, а затем в 50-х годах. Были разработаны составы вяжущих, позволяющие...

-

Введение Трудоемкость устройства опалубки составляет до 40% трудоемкости всего комплекса бетонных работ, а стоимость доходит до 10...20% стоимости...

-

Стандартизация и контроль качества - 11-этажный жилой дом с мансардой

Качество бетонных и железобетонных конструкций определяется как качеством используемых материалов, так и тщательным соблюдением регламентирующих...

-

Основные сведения о принятых методах испытания бетонной смеси и бетона. Для производства работ и обеспечения высокого качества бетона необходимо, чтобы...

-

После извлечения из форм изделия проходят технический контроль на соответствие требованиям ГОСТа или ТУ. Качество железобетонных изделий контролируют...

-

Назначение опалубки Большую часть объема монолитного бетона и железобетона применяют для возведения конструкций нулевого цикла и только 20...25%...

-

Устраивать бетонные покрытия и основания следует при температуре воздуха от +5о С до +30о С и перепаде температуры воздуха за сутки не более 12о С....

-

Бетоны с противоморозными добавками - Виды бетонов

К наименее энергоемким технологиям зимнего бетонирования относятся технологии, предполагающие введение в бетонные смеси противоморозных добавок....

-

ВВЕДЕНИЕ - Технология производства тяжелого бетона

Бетон - искусственный каменный материал, получаемый в результате твердения специально приготовленной смеси, состоящий из вяжущего материала, крупного и...

-

Важнейшей проблемой строительства является дальнейшее совершенствование технологии бетона и железобетона, главным образом, позиции экономии цемента,...

-

Исследование влияния состава и температуры на свойства бетонной смеси. Из анализа литературных данных следует отметить, что большинство авторов считают,...

-

Устройство монолитного перекрытия предусматривает следующий комплекс работ: Ѕ Раскрой и установка брусьев, брусков и досок; Ѕ Установка щитов и опалубки;...

Определение наиболее оптимального прогрева бетона в зависимости от вида конструкции - Совершенствование контроля качества монолитных конструкций, возводимых в зимний период